栅极电介质层制备方法

文献发布时间:2023-06-19 12:19:35

技术领域

本发明涉及一种半导体集成电路的制造方法,特别是涉及一种栅极电介质层制备方法。

背景技术

半导体集成电路器件尺寸按摩尔定律要求不断缩小,栅极介质的厚度不断减薄,但栅极的漏电流也随之增大。为解决栅极漏电问题,目前主要采用一种高介电常数材料取代传统的SiO2/SiON。目前,高介电常数介质层面对的挑战是维持器件的高驱动电流以及器件可靠性。

从器件可靠性角度出发,在栅极结构中引入非晶硅盖帽层,非晶硅盖帽层可以作为吸氧层,减小高介电常数介质层材质缺陷,但经过后盖帽层沉积退火后,非晶硅发生团聚,在随后的多晶硅去除工艺中,由于非晶硅团聚问题,导致去除时存在残留;

现有技术中,采用Q-time管控方式解决该问题,即非晶硅盖帽层形成后至少6h之后才能进行后盖帽层退火,时间成本较高。

发明内容

本发明所要解决的技术问题是,提供一种栅极电介质层制备方法,避免非晶硅发生团聚,以及在多晶硅去除工艺中导致盖帽层残留,同时缩短制备时间。

本发明提供的栅极电介质层制备方法,包括:

S1,提供一硅衬底,在硅衬底表面形成界面层;

S2,沉积一层高介电常数介质层;

S3,进行后沉积退火;

S4,沉积一层TiN保护层;

S5,沉积一层非晶硅盖帽层;

S6,采用等离子氧化法对盖帽层表面进行处理;

S7,进行后盖帽层退火;

S8,去除盖帽层。

可选地,在所述步骤S1中,采用湿法臭氧携带方式或原子氧热氧化的方式形成所述界面层,界面层厚度为6至10埃。

可选地,在所述步骤S2中,采用原子层沉积法沉积所述高介电常数介质层,所述高介电常数介质层材质为HfO

可选地,在所述步骤S3中,所述后沉积退火的方式可以是匀温退火、尖峰退火、激光退火中的任一种方式。退火温度为700至1200摄氏度。

可选地,在所述步骤S4中,采用原子层沉积法或物理气相沉积法形成所述TiN保护层,所述TiN保护层厚度为10至30埃。

可选地,在所述步骤S5中,采用炉管工艺形成所述非晶硅盖帽层,形成温度为300至450摄氏度,所述非晶硅盖帽层厚度为30至80埃。

可选地,在所述步骤S6中,所述等离子氧化法的作业模式为持续模式或脉冲模式。等离子氧化法的处理时间范围为30秒至10分钟,气体流量范围为100至500毫升每分钟,气体压力范围为5至40托,高频电场的射频功率范围为100至1800瓦,所述气体为纯氧气或含氧的混合气体。

可选地,在所述步骤S7中,所述后盖帽层退火可以是匀温退火、尖峰退火、激光退火中的任一种方式。所述后盖帽层退火的退火温度为700至1200摄氏度。

可选地,在所述步骤S8中,采用湿法氢氟酸以及氨水去除所述盖帽层,氢氟酸作业时间范围为100秒至500秒,氨水作业时间范围为100秒至500秒。

与现有技术相比,从器件可靠性角度出发,本发明引入非晶硅盖帽层,为避免非晶硅盖帽层发生团聚转变成多晶硅,产生缺陷,对非晶硅盖帽层表面进行处理,随后进行后盖帽层退火以及盖帽层去除。本发明能有效控制栅极介面层等效电性厚度,以及很好修复层高介电常数层缺陷,提升器件可靠性以及器件性能,从而提升良率,同时缩短制备时间。

附图说明

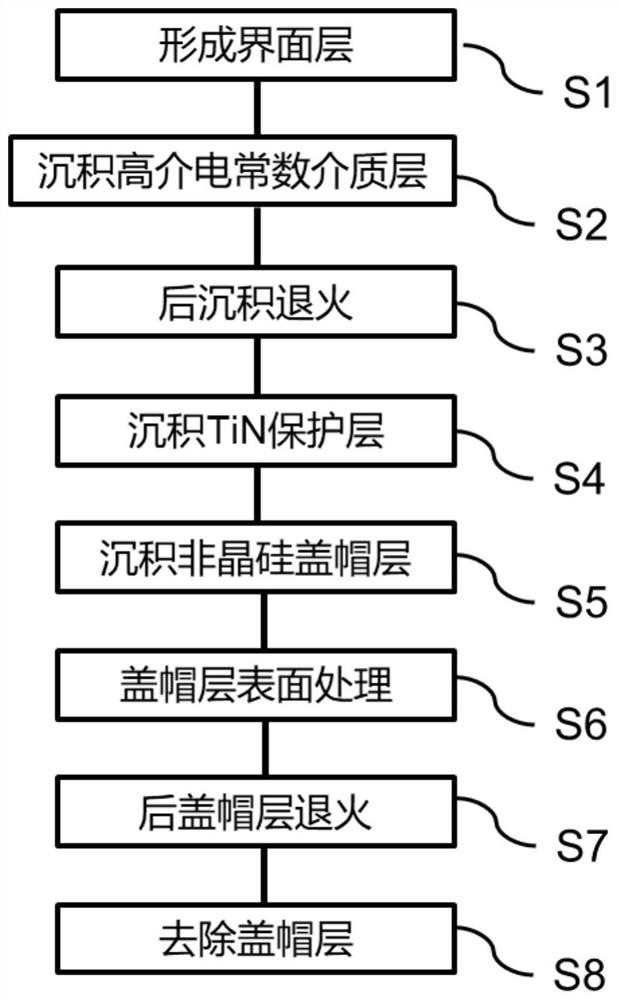

图1为本发明栅极电介质层制备方法示意图。

图2为具体实施方案步骤S1的示意图。

图3为具体实施方案步骤S2的示意图。

图4为具体实施方案步骤S4的示意图。

图5为具体实施方案步骤S5的示意图。

图6为具体实施方案步骤S6的示意图。

图7为具体实施方案步骤S7的示意图。

图8为具体实施方案步骤S8的示意图。

附图标记说明

1、硅衬底 2、超薄界面层 3、高介电常数介质层

4、TiN保护层 5、非晶硅盖帽层 6、氧化层

7、TiSiN层

具体实施方式

图1为本发明栅极电介质层制备方法示意图,具体实施方式如下:

本实施例的的栅极电介质层制备方法,包括:

步骤S1,如图2,提供一硅衬底,在硅衬底1表面形成超薄界面层2,超薄界面层2为SiO

步骤S2,如图3,沉积一层高介电常数介质层3;采用原子层沉积法沉积高介电常数介质层3,高介电常数介质层3材质为HfO

步骤S3,进行后沉积退火;后沉积退火的方式不限于匀温退火、尖峰退火、激光退火,可以是其中的一种,也可以采用其他退火方式,退火温度为700至1200摄氏度,所通气体不限于氧气、氮气、氦气,采用的加热方式不限于单面加热、背面加热以及双面加热;本实施例中退火方式为尖峰退火,退火温度900摄氏度,所通气体为氦气,采用的加热方式为单面加热;

步骤S4,如图4,沉积一层TiN保护层4;采用原子层沉积法或物理气相沉积法形成所述TiN保护层4,所述TiN保护层4厚度为10至30埃,本实施例中厚度为17埃。

步骤S5,如图5沉积一层非晶硅盖帽层5;采用炉管工艺形成所述非晶硅盖帽层5,形成温度为300至450摄氏度,本实施例形成温度为390摄氏度,所述非晶硅盖帽层5厚度为30至80埃,本实施例厚度为50埃。

步骤S6,如图6采用等离子氧化法对盖帽层表面进行处理;等离子氧化法的作业模式为持续模式或脉冲模式。等离子氧化法的处理时间范围为30秒至10分钟,气体流量范围为100至500毫升每分钟,气体压力范围为5至40托,高频电场的射频功率范围为100至1800瓦,所述气体为纯氧气或含氧的混合气体。使其表面形成一层8至20埃的氧化层6,

本实施例中等离子氧化温度为室温,处理时间为150秒,压力为15托,等离子氧化作业模式为脉冲模式,射频功率为1500瓦,所用气体为纯氧气;

步骤S7,如图7,进行后盖帽层退火;后盖帽层退火可以是匀温退火、尖峰退火、激光退火中的任一种方式。所述后盖帽层退火的退火温度为700至1200摄氏度。所通气体不限于氮气、氦气,采用的加热方式不限于单面加热、背面加热以及双面加热;对非晶硅盖帽层5进行后盖帽层退火,非晶硅会与其下的TiN保护层4形成TiSiN层7。本实施例后盖帽层退火为尖峰退火,退火温度为920摄氏度,所通气体为氮气,采用的加热方式为双面加热;

步骤S8,如图8,去除盖帽层。采用湿法氢氟酸以及氨水去除所述盖帽层,氢氟酸作业时间范围为100秒至500秒,氨水作业时间范围为100秒至500秒。本实施例氢氟酸作业时间为150秒,氨水作业时间为120秒。

以上通过具体实施方式和实施例对本发明进行了详细的说明,但这些并非构成对本发明的限制。在不脱离本发明原理的情况下,本领域的技术人员还可做出许多变形和改进,这些也应视为本发明的保护范围。

- 具有带有偶极层的栅极电介质并且具有栅极应力源层的场效应晶体管

- 具有氮化硅栅极到栅极电介质层的存储堆叠体及其形成方法