膜

文献发布时间:2023-06-19 12:24:27

技术领域

本发明涉及膜,具体而言,涉及用于防止雪、冰或霜附着在飞机、铁路、汽车、风力发电机、住宅、信号灯、看板等物体表面的表面包覆材料的膜。

背景技术

在物体表面的冰的附着(结冰)、降雪导致的雪片的附着(积雪)已成为了在各种各样的领域造成许多损害或障碍的原因。例如,在飞机机翼上的结冰、在机车下部的积雪/冻结、在汽车大灯上的积雪、在风力发电机叶片上的结冰、在信号灯上的积雪/冻结等,均可能成为对它们的运行、运转、安全性的障碍。另外,住宅屋顶、看板等的积雪/冻结可能成为导致这些构筑物损伤、或是落雪引起的对人的损害的原因。

在各个工业领域中,作为用以防止在这样的物体表面上的积雪结冰的对策,以往已进行了在物体表面进行防冻液的处理。

例如,在日本特开平6-158034号公报(专利文献1)中公开了一种防结冰组合物,其由亚烷基二醇成分、增粘剂、低分子量的非离子型烷基酚聚氧乙烯醚表面活性剂、及烷基芳基磺酸盐助溶剂构成,该组合物由于具有高粘性,因此残留时间长期化,被认为作为飞机机翼的防结冰剂是有用的。

另外,在日本特开昭59-92300号公报(专利文献2)中,以防止飞机的机翼前缘的结冰为目的,提出了通过微多孔性的膜来控制流向机翼前缘的防冻液的流量的装置。

现有技术文献

专利文献

专利文献1:日本特开平6-158034号公报

专利文献2:日本特开昭59-92300号公报

发明内容

发明要解决的问题

然而,在专利文献1所记载的技术中,需要通过喷雾等将防结冰组合物涂布于对象物的表面,并且需要通过再次的涂布来补充因时间的经过而导致的该组合物的减少量,存在作业成本变高的问题。

另外,在专利文献2所记载的技术中,需要预先对防冻液进行加压,存在为此在构筑设备时要花费成本的问题。

为此,本发明的课题在于提供能够预先使防冻液长期附着于物体表面、并且还能够抑制作业成本及用于构筑设备的成本的新的方案。

解决问题的方法

本发明人反复进行了深入研究,结果发现,通过在物体表面设置使作为防冻液的油保持于基材的膜、并使所述基材具有大小随着厚度方向上的区域(层)而发生改变的空穴,能够解决上述问题,进而完成了本发明。

即,本发明的特征在于,以下的(1)~(10)。

(1)一种膜,该膜具有:具有多个空穴的基材、和该空穴中含有的油,其中,所述基材的一侧表面上的所述空穴的平均空穴直径比所述基材的厚度方向上中央附近的所述空穴的平均空穴直径小。

(2)根据上述(1)所述的膜,其中,所述基材包含第1层、和层叠在该第1层的一面上的第2层。

(3)根据上述(2)所述的膜,其中,所述第1层中的所述空穴的平均空穴直径为0.005~0.3μm。

(4)根据上述(2)或(3)所述的膜,其中,所述第2层中的所述空穴的平均空穴直径为30μm以下。

(5)根据上述(2)~(4)中任一项所述的膜,其中,所述第1层中的所述空穴的平均空穴直径与所述第2层中的所述空穴的平均空穴直径之比(第1层中空穴的平均空穴直径/第2层中空穴的平均空穴直径)为0.0005以上且小于1。

(6)根据上述(2)~(5)中任一项所述的膜,其中,所述第1层的空穴率为10~80%。

(7)根据上述(1)所述的膜,其中,所述空穴的孔径从所述基材的一个表面侧向着该表面的相反侧的表面侧逐渐增大。

(8)根据上述(1)~(7)中任一项所述的膜,其中,所述油为选自亚烷基二醇类及其混合物中的至少一种。

(9)根据上述(1)~(8)中任一项所述的膜,其中,所述基材由高分子材料形成。

(10)根据上述(1)~(9)中任一项所述的膜,其防止雪、冰或霜附着于对象物表面。

发明的效果

本发明的膜由于基材的表面上的空穴比厚度方向上中央附近的空穴的平均空穴直径小,因此能够将油从基材的表面缓慢地释放出来。因此,通过将本发明的膜设置于对象物的表面,能够保持油附着于该对象物的表面的状态,能够容易地去除暂时附着的雪、冰或霜。进而,在基材的表面的油被消耗时,在基材内部的空穴中所贮存的油被供给至基材的表面侧而向基材表面渗漏(渗出),因此能够保持基材表面被油所覆盖的状态,能够减少膜的更换次数,因此还能够显著地抑制作业成本及用于构筑设备的成本。

附图说明

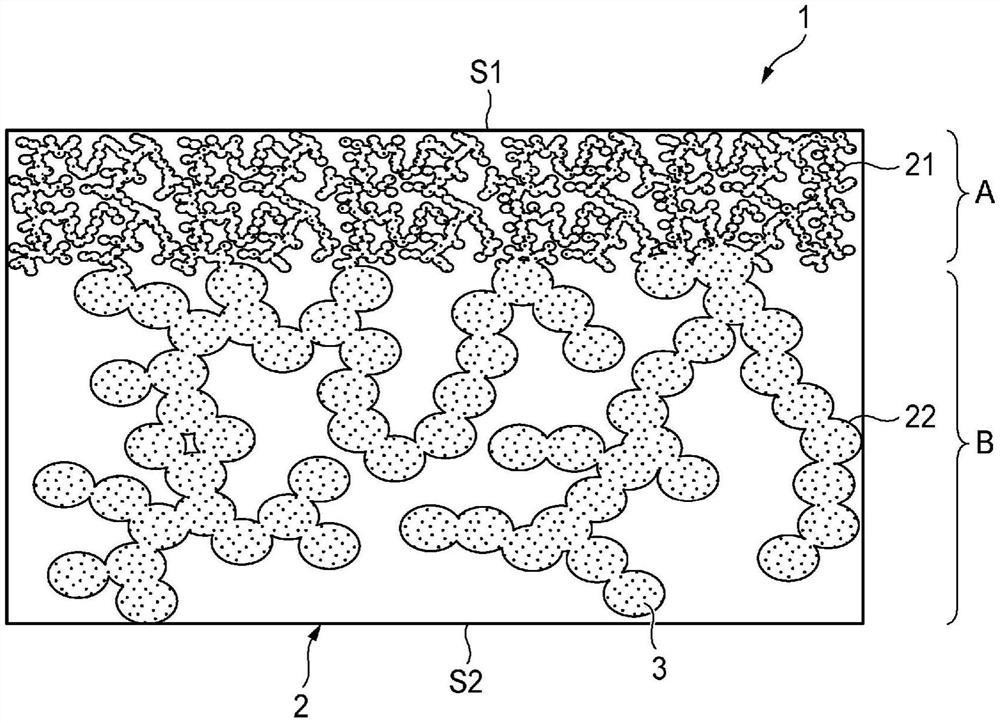

图1是对本发明的膜的实施方式(实施例1)的构成进行说明的剖面示意图。

图2是对比较例1和比较例2中制作的膜的构成进行说明的剖面示意图。

图3是示出试验例1的降水试验的结果的图表。

图4(a)~图4(c)是示出实施例1和比较例1中制作的膜的试验例2的积雪试验结果的照片,图4(a)是示出将膜设置在试验室内的状态的图,图4(b)是示出人工雪附着在膜上的状态的图,图4(c)是示出人工雪附着10分钟后的状态的图。

图5(a)~图5(c)是示出比较例2和比较例3中制作的膜的试验例2的积雪试验结果的照片,图5(a)是示出将膜设置在试验室内的状态的图,图5(b)是示出人工雪附着在膜上的状态的图,图5(c)是示出人工雪附着5分钟后的状态的图。

图6是对试验例3的试验方法进行说明的图。

图7是对试验例4的试验方法进行说明的图。

图8(a)~图8(d)是示出试验例4的积雪试验结果的照片,图8(a)是示出人工雪附着在实施例1、比较例1及比较例3中制作的膜上的状态的图,图8(b)是示出人工雪在实施例1的膜上附着30分钟后的状态的图,图8(c)和(d)分别是示出人工雪在比较例1及比较例3的膜上附着15小时后的状态的图。

图9(a)~图9(g)是示出试验例5的结霜试验的结果的照片,图9(a)是实验前的状态的图,图9(b)是示出5分钟后的状态的图,图9(c)是示出10分钟后的状态的图,图9(d)是示出15分钟后的状态的图,图9(e)是示出20分钟后的状态的图,图9(f)是示出25分钟后的状态的图,图9(g)是示出30分钟后的状态的图。

符号说明

1、11 膜

2、12 基材

3、13 油

4 冰块

5 不锈钢板

6 测力传感器

7 丙烯酸板

8 人工雪

21 第1空穴

22 第2空穴

23 空穴

A 第1层

B 第2层

S1、S11 第1表面

S2、S12 第2表面

具体实施方式

以下,对本发明的实施方式进行更为详细的说明,但本发明不限定于下述任何实施方式。

需要说明的是,在本说明书中,“质量”和“重量”为相同含义。

图1是对本发明的膜的一个实施方式的构成进行说明的剖面示意图。

本实施方式的膜1具有:具有多个空穴21、22的基材2、和该空穴21、22中含有的油3。

(基材)

如图1示出的那样,基材2为在厚度方向上具备第1表面S1、和与该第1表面S1为相反侧的第2表面S2,且内部具有多个空穴21、22的多孔性基材。在本实施方式中,基材2的一侧表面(在图1中为第1表面S1)上的空穴21的平均空穴直径比基材2的厚度方向上中央附近的空穴22的平均空穴直径小。在图1示出的实施方式中,在从第1表面S1到给定深度为止的第1层A具有孔径小的第1空穴21,在包括基材的厚度方向上中央附近的第1层A之外的第2层B具有孔径比第1空穴21大的第2空穴22。

空穴21、22彼此可以各自独立,也可以相互连结,但优选全部空穴中的20~100%发生了连结。另外,优选空穴21、22中的至少一部分形成为从基材2的第1表面S1贯穿至到第2表面S2的贯穿孔。在空穴21、22的内部保持有后述的油3,该油3能够从第1表面S1释放至基材2的表面。

通过使基材2中的一侧的表面(第1表面S1)上的空穴21的平均空穴直径小于基材2的厚度方向上中央附近的空穴22的平均空穴直径,从而使得各层(区域)具有各自的功能,即,使具有孔径小的空穴的第1层A承担控制油3的释放量而使其缓释的作用、使具有孔径大的空穴的第2层B承担贮存油3的作用。即,第1层A是缓释油3的油缓释控制层,第2层B是贮存油3的油贮存层。通过制成具备这样的构成的膜,能够使油从膜表面的小的空穴一点点地渗出、同时使贮存于大的空穴的油被供给到小的空穴,因此在设置有本实施方式的膜的对象物的表面能够保持油附着的状态,其结果,能够防止雪块、冰附着于对象物的表面(以下,也称为防积雪结冰)。

第1层A中的第1空穴21的孔径可以根据保持于内部的油的粘度、重均分子量等适当确定,但优选平均空穴直径为0.005~0.3μm。第1层A中的空穴的平均粒径为0.005μm以上时,能够释放出适当量的油3,并且能够使膜1的表面始终处于被油覆盖的状态,因此能够得到持续的防积雪结冰效果。另外,第1层A中的空穴的平均粒径为0.3μm以下时,能够防止油过量地释放至膜的表面,从而能够保持适度的缓释性。第1层A中的空穴的平均空穴直径的下限更优选为0.01μm以上,进一步优选为0.02μm以上,另外,上限更优选为0.2μm以下,进一步优选为0.1μm以下。

需要说明的是,油从空穴的释放量可按照哈根-泊肃叶(Hagen–Poiseuille)公式、根据空穴的孔径而进行控制。

第1层A中的空穴率优选为10~80%。第1层A中的空穴率为10%以上时,可以容易地控制油3的释放量,为80%以下时,可以良好地保持膜1的强度。第1层A中的空穴率的下限更优选为20%以上,进一步优选为30%以上,另外,上限更优选为70%以下,进一步优选为60%以下。

第2层B中的第2空穴22的孔径只要大于第1层A的平均空穴直径即可,可以根据待赋予防积雪结冰效果的对象物而适当确定。通过使第2层B的空穴的平均空穴直径大于第1层A的平均空穴直径,能够使油从第2层B到第1层A的流动顺畅地进行。需要说明的是,从保持膜1的强度的观点出发,第2层B的空穴优选具有30μm以下的平均空穴直径。第2层B中的空穴的平均空穴直径的下限更优选大于0.3μm,进一步优选为0.5μm以上,特别优选为1μm以上,另外,上限更优选为20μm以下,进一步优选为10μm以下。

第2层B中的空穴率优选为10~80%。第2层B中的空穴率为10%以上时,能够贮存足够量的油,因此能够延长对象物上的膜的更换时间,从而能够抑制成本,为80%以下时,能够良好地保持膜的强度。第2层B中的空穴率的下限更优选为20%以上,进一步优选为30%以上,另外,上限更优选为70%以下,进一步优选为60%以下。

需要说明的是,膜内部的平均空穴直径是使用扫描电子显微镜将材料剖面结构放大3000倍进行观察时测定全部空穴的空穴直径并由其平均值而算出的。其中,在通过上述方法无法测定空穴直径的情况下,使用原子力显微镜的接触模式进行1μm×1μm的形状观察,将深度10nm以上的凹部确定为空穴并测定全部空穴的空穴直径,将其平均值作为平均空穴直径。

膜表面的平均空穴直径是使用扫描电子显微镜从层叠方向放大3000倍观察表面结构时测定全部空穴的空穴直径并由其平均值而算出的。其中,在通过上述方法无法测定空穴直径的情况下,使用原子力显微镜的接触模式进行1μm×1μm的形状观察,将深度10nm以上的凹部确定为空穴并测定全部空穴的空穴直径,将其平均值作为平均空穴直径。

在本实施方式中,第1层A中的空穴(第1空穴21)的平均空穴直径与第2层B中的空穴(第2空穴22)的平均空穴直径之比(第1层中空穴的平均空穴直径/第2层中空穴的平均空穴直径)优选为0.0005以上且小于1。第1层中空穴的平均空穴直径/第2层中空穴的平均空穴直径为上述范围时,能够控制从第2层B向第1层A的油的供给量而保持适度的缓释性。第1层中空穴的平均空穴直径/第2层中空穴的平均空穴直径的下限更优选为0.001以上,进一步优选为0.0015以上,另外,上限更优选为0.8以下,进一步优选为0.6以下。

另外,在本实施方式中,基材2中的总空穴率优选为10~80%。总空穴率为10%以上时,能够贮存足够量的油,为80%以下时,能够良好地保持膜的强度。总空穴率的下限更优选为20%以上,进一步优选为30%以上,另外,上限更优选为70%以下,进一步优选为60%以下。

在本实施方式中,第1层A和第2层B如后述那样,可以各自包含2个以上的层(区域)。具有孔径小的空穴的第1层A的总深度优选为基材2的厚度的10%以上。第1层A的总深度为基材2的厚度的10%以上时,能够在确保油的贮存量的同时控制缓释。第1层A的总深度的下限更优选为基材厚度的15%以上,进一步优选为25%以上,另外,上限优选为65%以下,更优选为50%以下。

需要说明的是,基材2的厚度可以根据对象物的大小、待保持的油的使用量等而适当变更,没有特别限制,例如,优选为10~10000μm,更优选为50~1000μm,进一步优选为100~500μm。

基材可以由高分子材料、陶瓷材料、金属材料等制成。

作为高分子材料,可列举例如:聚氨酯树脂、聚氨酯丙烯酸树脂、橡胶类树脂、氯乙烯树脂、聚酯树脂、有机硅树脂、弹性体类、氟树脂、聚酰胺树脂、聚烯烃树脂(聚乙烯、聚丙烯等)、丙烯酸树脂等。作为陶瓷材料,可列举例如:氧化铝、氧化锆、二氧化钛、氧化镁、尖晶石、氧化钙、堇青石、沸石、莫来石、铁氧体、氧化锌、碳化硅、氮化铝、氮化硅等。作为金属材料,可列举例如铝、不锈钢等。这些也可以单独使用一种,但还可以组合使用两种以上。其中,从对基材的加工性、对对象物的粘接性、材料的柔软性等观点出发,优选使用高分子材料。

基材可以根据需要而含有任意适当的添加剂。作为这样的添加剂,可列举例如:增粘剂、抗老化剂、光稳定剂、紫外线吸收剂、抗氧化剂、抗静电剂、润滑剂、表面活性剂、填充剂、颜料等。

作为在基材2中形成第1层A和第1层B的方法,可列举例如:预先制作具有孔径不同的空穴的基材,将两者贴合的方法;将热固性树脂和油混合并涂布至所需厚度后,在高温(例如50~150℃)下使树脂固化(固化时使第1层A和第2层B形成)的方法等。

另外,在使用上述热固性树脂与油的混合物的方法中,空穴的孔径能够通过调整树脂与油的溶解度的差异、混合条件、固化处理的温度来进行控制。若使热固性树脂与油的混合物加热固化,则会在分散于表面附近的油挥发的同时发生热固性树脂的固化,因此表面附近的油的直径变小,因此可以在基材中形成具有孔径不同的空穴的层(区域)的同时将油包封在该空穴内。其中,树脂与油的溶解度的差异范围大,容易控制条件,因此优选。这里所说的溶解度是指在以树脂为溶剂(由于其在热固化之前为液体)、以油为溶质的情况下饱和溶液中的溶质的浓度。当树脂与油混合时,会形成为树脂为海、油为岛的海岛结构的溶液。此时,树脂与油的溶解度越低,则海岛结构的岛(油)以越大的状态分散,在使该溶液固化时,岛(油)的大小成为多孔性膜的孔径。由此,能够根据树脂和油的溶解度来控制基材的孔径。

需要说明的是,在图1示出的基材2中,在第1层A内和第2层B内各个空穴的孔径呈大致相同的尺寸,但本发明并不限定于该实施方式。在第1层A或第2层B中,也可以形成为在厚度方向上包含2层以上具有孔径不同的空穴的层的构成。另外,当基材的厚度方向上中央附近的平均空穴直径比基材的表面上的空穴的平均空穴直径大时,层的数量、各层的厚度可以适当调整,可以构成为空穴的孔径从第2表面S2侧向第1表面S1侧逐渐变小,也可以构成为使得基材的两个表面S1、S2侧的空穴的孔径比基材2的厚度方向上中央附近的空穴小。通过使空穴的孔径在基材2内阶段性地或连续性地变化(渐变),能够使保持于空穴的油的流动顺畅地进行。

在使空穴的孔径在基材2内阶段性地或连续地变化的情况下,例如,在将第1层A的深度设为基材厚度的50%、将第2层B的深度设为基材厚度的其余50%的情况下,能够使得从第1表面S1侧起具有0.005~0.01μm的平均空穴直径的层为0~30%、具有大于0.01μm且为0.1μm以下的平均空穴直径的层为0~40%、具有大于0.1μm且为0.3μm以下的平均空穴直径的层为0~50%、具有大于0.3μm且1μm以下的平均空穴直径的层为0~30%、具有超过1μm且10μm以下的平均空穴直径的层为0~40%、具有超过10μm且30μm以下的平均空穴直径的层为0~50%。

(油)

油3被保持于基材2的空穴21、22。在油中,作为用于使雪块、冰、霜不发生冻结的主成分,包含防冻液成分。油会由于防冻液成分的触变性而在基材的空穴内以凝胶状被切实地保持,并由于风压的变化、飞散物的撞击、对象物的振动等而发生液化,基于泵效应而渗出到膜的表面,从而使得暂时附着的冰雪也能够容易地落下。需要说明的是,主成分是指在油中含有10质量%以上,更优选含有40质量%以上。

作为防冻液成分,可列举例如亲水性防冻液成分、疏水性防冻液成分。

亲水性防冻液成分可以使用可基于凝固点下降作用而使作为雪块、冰的构成成分的水的熔点降低的成分。通过使用这样的使水的熔点降低的亲水性防冻液成分,会使附着在膜的表面的雪块、冰融化,从而对待安装的对象物发挥出防积雪结冰效果。

若在溶剂中溶解非挥发性的溶质,则其溶液的凝固点Tf与纯溶剂相比下降。在将溶剂的摩尔凝固点降低常数设为Kf时,稀溶液的凝固点降低值(Δt)成立以下的关系式。

Δt=Kf×(w/M)×(1000/W)

(上述式中,Δt表示凝固点降低值,Kf表示摩尔凝固点降低常数(K)(在水的情况下为1.85K·kg/mol),w表示防冻液的质量(g),M表示防冻液的分子量,W表示水的质量(g)。

例如,基于水的摩尔凝固点降低常数(Kf/K)(1.853),在水1mL中溶解了10摩尔(620.7g)乙二醇的情况下,水的凝固点下降至-18.53℃。即,可知水直到约-18℃为止不会发生冻结。

作为亲水性防冻液成分,没有特别限制,可以从公知的成分中适当选择。可列举例如亚烷基二醇类、其混合物等,具体可列举:乙二醇、丙二醇、二乙二醇、二丙二醇、甘油、双甘油、它们的混合物等。这些成分可以单独使用一种,也可以混合使用两种以上。

就疏水性防冻液成分而言,只要是具有拒水性且具有适当的粘度、凝固点低、且燃点高的油状物,则可以使用任意的疏水性防冻液成分。本实施方式的膜会由于基材中包含的疏水性防冻液成分的拒水作用而使膜的表面与雪、冰或霜的附着力大幅降低,从而对待安装的对象物发挥出防积雪结冰效果。

作为疏水性防冻液成分,可列举例如:矿物油系、合成油系、天然油系等油性液体。作为矿物油系液体,可以使用日本石油株式会社制的商品名3号溶剂、4号溶剂、日石1号、日石2号、锭子油、别锭子油、白锭子油、特锭子油、B-机油、C-机油、机械油、农用机油、日石农药油、High White、日石超级油、AF溶剂等;作为合成油系液体,可以例示出异石蜡类、衍生自乙烯、丙烯、丁烯、异丁烯、α烯烃等的聚烯烃类、合成角鲨烷等聚类异戊二烯类、环烷烃类、烷基苯类、二芳基烷烃类、烷基萘类、烷基联苯类、硅油类等;作为市售品,可以使用日本石油株式会社制的商品名ISOLAN P、ISOLAN S、ISOLAN R、Nisseki Naphthesol等;作为天然油类液体,可以使用以深海鲨鱼的肝油、橄榄油为原料的角鲨烯或角鲨烷。

作为防冻液成分的重均分子量,例如优选为20~5000,更优选为40~1000,进一步优选为60~200。如果防冻液成分的重均分子量过低,则存在容易挥发、持续性降低的倾向,另外,如果防冻液成分的重均分子量过高,则会导致上述油的高粘度化、难以从基材的空穴缓释,因此优选为上述范围。

对于油,为了赋予对于将防冻液成分保持于对象物的表面和基材的空穴而言必要的粘稠性和触变性,可以使其中含有增粘剂(凝胶化剂)。作为增粘剂,可例示出例如:聚丙烯酸、聚丙烯酸钠、聚丙烯酸钾等聚丙烯酸及其盐、羧甲基纤维素、羟乙基纤维素、羟丙基甲基纤维素等纤维素衍生物、12-羟基硬脂酸、脂肪酸钙、锂、铝等金属盐类、二亚苄基山梨糖醇、N-戊基氨基酸的酰胺、酯胺盐等氨基酸衍生物、及糊精脂肪酸酯类等。这些可以单独使用一种,也可以组合使用两种以上。

增稠剂的使用量没有特别限制,但通常在油中优选为0.2~0.8质量%,更优选为0.25~0.5质量%。

为了补强对基材的粘合力,也可以在本实施方式的油中混合天然橡胶、SBR、聚异丁烯、天然蜡、石油蜡、有机硅等。进一步,也可以适当添加抗氧化剂、阻燃剂、颜料等。

作为油的粘度,例如优选为0.1~10000mPa·s,更优选为1~5000mPa·s,进一步优选为20~1500mPa·s。油的粘度为0.1mPa·s以上时,能够抑制油过量释放,另外,油的粘度超过10000mPa·s而变得粘度过高时,变得难以从基材的空穴缓释,因此优选为10000mPa·s以下。

为了阻止附着于对象物的雪、冰的凝固生长,并且防止在刹车制动时等由产生的火花引起起火,油的凝固点越低、且燃点越高越好,但从经济性的观点出发,使用凝固点为-10℃以下、优选为-20℃以下、且燃点为100℃以上、优选为120℃以上的油。

作为将油导入基材2的空穴21、22的方法,可列举例如:将热固性树脂和油混合并涂敷为所需厚度后,在高温(例如50~150℃)下使树脂固化(在固化时形成在厚度方向上空穴大小不同的层)的方法;将多孔性基材浸渍在油中的方法;将油喷射或刷涂于基材的方法等。

(支撑材料)

在本实施方式的膜中,可以在与释放油的面(第1表面S1)相反侧的面(第2表面S2)设置支撑材料。

作为支撑材料的材料,没有特别限制,可列举例如:聚氨酯树脂、聚氨酯丙烯酸树脂、橡胶类树脂、氯乙烯树脂、聚酯树脂、有机硅树脂、弹性体类、氟树脂、聚酰胺树脂、聚烯烃树脂(聚乙烯、聚丙烯等)、丙烯酸树脂、离聚物树脂等。

另外,支撑材料也可以根据需要而含有任意适当的添加剂。作为这样的添加剂,可列举例如:增粘剂、抗老化剂、光稳定剂、紫外线吸收剂、抗氧化剂、抗静电剂、润滑剂、表面活性剂、填充剂、颜料等。

另外,也可以在本发明的膜与支撑材料之间设置粘合剂层。作为这样的粘合剂层的材料,可列举例如:丙烯酸树脂类粘合剂、环氧树脂类粘合剂、氨基树脂类粘合剂、乙烯基树脂(乙酸乙烯酯类聚合物等)类粘合剂、固化型丙烯酸树脂类粘合剂、有机硅树脂类粘合剂等。粘合剂层的材料可以仅为一种,也可以为两种以上。

本发明的膜可以作为表面包覆材料使用。通过将本发明的膜设置于对象物的表面,能够防止雪块、冰或霜附着于对象物的表面(赋予对象物以防结冰积雪功能)。

实施例

以下,结合实施例和比较例进一步说明本发明,但本发明不限于下述例子。

(实施例1)

制作了图1所示构成的具备第1层A和第2层B的膜1。

使用二甲基聚硅氧烷作为基材2的构成材料,使用乙二醇(浓度:100质量%)作为油3。将10g二甲基聚硅氧烷和9g乙二醇混合,用刮铲将其混合液以约120rpm的速度搅拌120秒,然后利用自转/公转搅拌机(THINKY公司制CONDITIONING MIXER AR-250)进一步搅拌30秒。将重复4次该搅拌工序而混合得到的混合液涂敷于支撑材料(日本玛泰株式会社的聚氨酯膜(ESMER-URS PX-II#10))后,使用恒温器(ESPEC制“SPHH-201”(商品名))在100℃下加热0.167小时(约10分钟)而使其热固化,制作了厚度250μm的膜1。

然后,如下所述地测定了膜的内部以及表面的平均空穴直径。

膜的内部的平均空穴直径是使用扫描型电子显微镜(株式会社日立高新技术公司制SU-1500)测定将材料剖面结构放大至3000倍进行观察时的全部空穴的空穴直径并由其平均值而算出的。

膜的表面的平均空穴直径是使用原子力显微镜(牛津仪器公司制MFP-3D-SA)的接触模式进行膜表面1μm×1μm的形状观察,将深度10nm以上的凹部确定为空穴而测定全部空穴的空穴直径,将其平均值作为平均空穴直径。

其结果,与支撑体成相反侧的膜表面的空穴的平均空穴直径为约0.05μm,第1层A的空穴的平均空穴直径为约1.5μm,膜的在厚度方向上的中央部(从第1层A侧的表面到中央部的距离/从第2层B侧的表面到中央部的距离=1)的空穴的平均空穴直径为约3.0μm,第2层B的空穴的平均空穴直径为约3.0μm。

另外,第1层A的厚度为50μm,第2层B的厚度为200μm,乙二醇的含量为0.0100g/cm

(比较例1)

制作了图2所示构成的具有单一大小空穴23的膜11。

使用二甲基聚硅氧烷作为基材12的构成材料,使用乙二醇(浓度:100质量%)作为油13。将10g二甲基聚硅氧烷和9g乙二醇混合,用刮铲将其混合液以约120rpm的速度搅拌120秒,然后利用自转/公转搅拌机(THINKY公司制CONDITIONING MIXER AR-250)进一步搅拌30秒。将重复4次该搅拌工序而混合得到的混合液涂敷于支撑材料(日本玛泰株式会社的聚氨酯膜(ESMER-URS PX-II#10))后,使用自动干燥箱(株式会社三博特制“DRY KEEPER自动A型”(商品名))在室温、湿度30~40%RH的环境中放置24小时使其固化,制作了厚度250μm的膜11。

得到的比较例1的膜具有平均空穴直径约2.0μm的空穴23,乙二醇的含量为0.0125g/cm。

(比较例2)

制作了图2所示构成的具有单一大小空穴23的膜11。

使用二甲基聚硅氧烷作为基材12的构成材料,使用甘油(浓度:100质量%)作为油13。将10g二甲基聚硅氧烷和9g甘油混合,用刮铲将其混合液以约120rpm的速度搅拌120秒,然后利用自转/公转搅拌机(THINKY公司制CONDITIONING MIXER AR-250)进一步搅拌30秒。将重复4次该搅拌工序而混合得到的混合液涂敷于支撑材料(日本玛泰株式会社的聚氨酯膜(ESMER-URS PX-II#10))后,使用恒温器(ESPEC制“SPHH-201”(商品名))在100℃下加热0.167小时(约10分钟)而使其热固化,制作了厚度250μm的膜。

得到的比较例2的膜具有平均空穴直径约4.5μm的空穴23,甘油的含量为0.0136g/cm。

(比较例3)

使用二甲基聚硅氧烷作为基材的构成材料,不含有防冻液成分,除此之外,与实施例1同样地制作了膜。

<试验例1:降水试验>

将实施例1、比较例1及比较例2的膜分别以使作为油释放面的第1表面S1、S11成为表面的方式设置于降雨装置(须贺试验机株式会社制“Xenon Weather Meter X25”(商品名))。接着,在温度25℃、灯输出0W的环境中,在模拟雨(降水量37mm/小时)中暴露180分钟。

降雨后的膜中残存的油量通过气相色谱法分析进行了测定。其结果示于图3。

实施例1中,试验开始前的乙二醇含量为0.0100g/cm

<试验例2:积雪实验>

如图4(a)和图5(a)示出的那样,将实施例1、比较例1、比较例2及比较例3的膜以使作为防冻液释放面的第1表面S1、S11成为表面的方式粘贴在相对于地板面垂直地倾斜设置的丙烯酸板上,并设置在试验室内。将试验室内设定为环境温度1℃、风速10m/秒,对防冻液释放面S1、S11吹送5分钟人工雪时,如图4(b)和图5(b)示出的那样,在防冻液释放面S1、S11附着有厚度约2cm的雪块。

之后,测定了直至雪块落下为止的时间。

如图4(c)示出的那样,附着于实施例1的膜的人工雪在10分钟后因自重而落雪。另一方面,附着于比较例1的膜的人工雪在12分钟后落雪。另外,如图5(c)示出的那样,附着于比较例2的膜的人工雪在5分钟后落雪。附着于比较例3的膜的人工雪在经过15小时以上也未发生落雪。

由此确认了,实施例1的膜可通过第1层的小的空穴而缓慢释放乙二醇,并且伴随着乙二醇的消耗而将保持于第2层的空穴中的乙二醇供给到第1层的空穴,从而向膜的表面缓慢地释放了乙二醇。其中,可以认为,比较例2的膜由于空穴直径大,因此从表面大量地释放出油,使附着于垂直面的雪块落下。

<试验例3:结冰力试验>

如图6示出的那样,将实施例1、比较例1、比较例2及比较例3的膜1、11以使作为防冻液释放面的第1表面S1、S11成为表面的方式粘贴在相对于地板面平行设置的不锈钢板5,并使其上附着面积4.9cm

实施例1、比较例1及比较例2的附冰力为0.06N/cm

<试验例4:积雪实验>

如图7示出的那样,将实施例1、比较例1及比较例3的膜1、11以使作为乙二醇释放面的第1表面S1、S11成为表面的方式粘贴在相对于地板面倾斜45°地设置的丙烯酸板7,并设置在试验室内。将试验室内设定为环境温度-10℃,使人工雪8相对于防冻液释放面S1、S11从上方降下4小时,此时如图8(a)示出的那样,在防冻液释放面S1、S11附着有厚度约10cm的雪块。

之后,测定了直至雪块落下为止的时间。

如图8(b)示出的那样,附着于实施例1的膜的人工雪在30分钟后因自重而落下了全部的雪,但如图8(c)和图8(d)示出的那样,附着于比较例1和比较例3的膜的人工雪在经过15小时仍残留有雪。

由此确认了,实施例1的膜可通过第1层的小的空穴而缓慢释放乙二醇,并且抑制了乙二醇的过量消耗而长期保持了防积雪结冰效果。

将实施例1及比较例1~比较例3的平均空穴直径、试验例1中测定的防冻液减少率、试验例2中测定的落雪时间、试验例3中测定的结冰力、试验例4的结果汇总于以下的表1中。

[表1]

<试验例5:结霜实验>

将切成2×7cm的实施例1、比较例2及比较例3的膜粘贴于铝板,设置于加热冷却珀尔帖温度载物台(VPE 35-12-40S,株式会社VICS制)。将载物台温度设定为20℃,静置10分钟。然后冷却至-8℃,测定了直至在膜前面结霜为止的时间。测定环境在室温24℃、湿度49%RH下实施。

结果示于图9。需要说明的是,如图9(a)示出的那样,从左起依次排列的是粘贴了实施例1的膜的铝板、粘贴了比较例2的膜的铝板、粘贴了比较例3的膜的铝板,在图9(b)~图9(g)中也是同样。

在上述观察条件下,防结霜效果可根据结霜时间的延迟而进行比较。各自的结霜时间为:实施例1为30分钟(参照图9(g)),比较例2为15分钟(参照图9(d)),比较例3为25分钟(参照图9(f))。由此显示出了实施例1的霜附着抑制效果。

以上详细地参照特定的实施方式对本发明进行了说明,但对于本领域技术人员而言当然能够理解的是,在不脱离本发明的主旨和范围的情况下可以加入各种变更或修正。本申请基于2019年1月21日申请的日本专利申请(特愿2019-007534),将其内容作为参考援引于此。

工业实用性

本发明的膜对于防止雪、冰或霜附着于飞机、铁路、汽车、风力发电机、住宅、信号灯、看板等的表面是有用的。

- 配向膜组合物、用配向膜组合物制备的配向膜、配向膜的制备方法,包括配向膜的光学膜和包括光学膜的显示设备

- 金属碳氮化膜或半金属碳氮化膜的制造方法、金属碳氮化膜或半金属碳氮化膜以及金属碳氮化膜或半金属碳氮化膜的制造装置