一种轮胎自动正包方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于轮胎生产技术领域,具体地说涉及一种轮胎自动正包方法。

背景技术

轮胎是轿车、卡车、矿车等交通工具不可或缺的部件,交通工具的性能与轮胎的特性密切相关,而胎胚成型是轮胎生产过程中的关键工序。轮胎在实际使用中出现的主要问题为胎圈鼓包问题,成型过程中反包端点位置对胎圈鼓包现象有较大影响,而成型过程中影响反包端点的主要因素为正包过程的稳定性、均一性。传统的轮胎成型机在进行正包时均为全手动操作,用时较长,且受人员技能影响较大,反包端点的稳定性无法保证。

发明内容

针对现有技术的种种不足,为了解决上述问题,现提出一种轮胎自动正包方法。

为实现上述目的,本发明提供如下技术方案:

一种轮胎自动正包方法,包括以下步骤:

步骤S100、胶囊到达胶囊正包位,正包装置自起始位初次移动至一次正包位,一次正包;

所述胶囊安装于胶囊尾座上,所述胶囊正包位位于反包胎体下方,当胶囊位于胶囊正包位时,反包胎体的端点与胶囊尾座位于同一垂直线上;

所述正包装置包括可相对移动的指型片和推盘,推盘通过胎圈挂爪连接有胎圈,将指型片自起始位初次移动至需要进行胎体正包的指型片正包准备位,推盘移动至其与指型片接触,推盘前进并压缩指型片,直至指型片与反包胎体接触,推盘到达推盘正包准备位,推盘持续前进至推盘一次正包位,且指型片后退至指型片正包位,进行一次正包,使反包胎体直径进行预收缩;

步骤S200、正包装置初次后退,贴合鼓旋转;

步骤S300、正包装置二次移动至二次正包位,二次正包;

步骤S400、胎圈与胎圈挂爪脱离,使胎圈留在反包胎体上方,完成扣圈;

步骤S500、正包装置二次后退至起始位。

进一步,所述正包装置对称的设于贴合鼓的两侧,且正包装置能够沿着贴合鼓的主轴方向移动。

进一步,所述指型片设有多个,且多个指型片位于直径相同的圆周上且均布,所述圆周的中心线与贴合鼓的主轴重合,所述推盘位于所述圆周的外围。

进一步,所述指型片远离贴合鼓的一端设有固定座,且多个指型片处于打开状态时呈喇叭状。

进一步,所述固定座由第一驱动元件驱动,所述推盘由第二驱动元件驱动,在所述推盘移动过程中,指形片将位于贴合鼓外围的反包胎体的边沿压抵在胶囊上。

进一步,步骤S100中,指型片自起始位初次移动至指型片正包准备位之前,指型片伸出推盘并呈完全打开状态。

优选的,步骤S100中,在胶囊自起始位移动至胶囊正包位、指型片伸出推盘并移动至指型片正包准备位、推盘移动至其与指型片接触过程中,指型片、推盘均不与反包胎体接触,因此,胶囊、指型片和推盘可采用极限速度移动。

进一步,步骤S200中,将指型片后退至一次指型片后退位,促使指型片脱离反包胎体,推盘后退至一次推盘后退位,促使指型片呈完全打开状态,此时,指型片与反包胎体不接触,便于贴合鼓旋转,贴合鼓旋转角度为α,且α=360/2-360/(n*2),其中,n表示指型片的片数。

进一步,步骤S300中,所述指型片移动至需要进行胎体正包的指型片正包准备位,所述推盘移动至其与指型片接触,推盘前进并压缩指型片,直至指型片与反包胎体接触,推盘到达推盘正包准备位,推盘持续前进至推盘二次正包位,且指型片后退至指型片正包位,进行二次正包,使反包胎体直径小于胎圈直径。

进一步,步骤S400中,所述胎圈挂爪可伸缩,胎圈挂爪收缩并返回至推盘内,胎圈与胎圈挂爪脱离。

进一步,步骤S500中,指型片后退至二次指型片后退位,促使指型片脱离反包胎体,推盘后退至二次推盘后退位,促使指型片呈完全打开状态,避免指型片与胎圈之间挤压,推盘和指型片后退至起始位。

优选的,步骤S500中,推盘后退至二次推盘后退位以及推盘和指型片后退至起始位过程中,推盘和指型片采用极限速度移动。

进一步,在步骤S100至步骤S500中,胶囊移动至胶囊正包位后,胶囊位置保持不变。

进一步,针对指定规格的轮胎,执行步骤S100至步骤S500,记录并保存位置参数,所述位置参数包括胶囊正包位、指型片正包准备位、推盘正包准备位、指型片正包位、推盘一次正包位、一次指型片后退位、一次推盘后退位、推盘二次正包位、二次指型片后退位和二次推盘后退位,将位置参数作为输出结果,推算位置参数与贴合鼓宽度的计算公式,计算得到修正参数。

进一步,所述计算公式为a=b-贴合鼓宽度/2,其中,a为位置参数,b为修正参数。

进一步,当轮胎规格改变后,在贴合鼓宽度、修正参数已知的条件下,计算得到位置参数,将位置参数输入成型机,完成轮胎自动正包操作。

本发明的有益效果是:

1、通过对成型机中指型片、胎圈、胶囊及推盘的特定运动方式及移动速度进行优选设定,自动完成正包操作,保证每条轮胎正包效果一致,反包端点稳定且一致。

2、将指型片、推盘的位置参数与轮胎的平宽之间建立计算公式,对于不同规格的轮胎,只需将对应规格的平宽带入公式即可生成对应的位置参数,通用性强。

3、避免了正包过程中操作人员的干预,将反包端点波动极差由60mm降低至13mm,提升了产品质量及均一性。

4、通过计算公式生成位置参数,用于调控成型机,正包时间大幅度提升,单胎正包时间由40min提升至13min,提升效率。

5、针对正包操作的不同阶段,优选设计指型片和推盘的移动速度,既能避免指型片、推盘摩擦反包胎体,又能最大程度的提升效率。

附图说明:

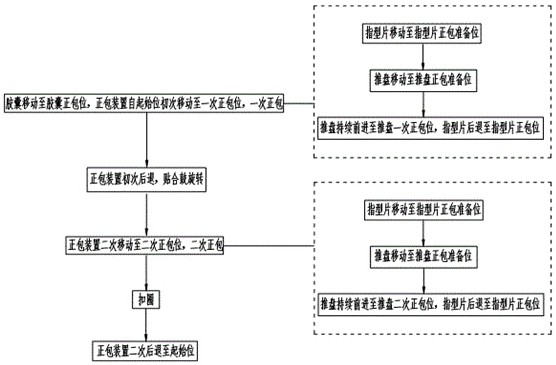

图1是本发明的流程框图;

图2(a)至图2(i)是正包装置在正包过程的位置变化示意图;

图中:1-推盘、2-指型片、3-贴合鼓、4-胶囊、5-胎圈。

具体实施方式

为了使本领域的人员更好地理解本发明的技术方案,下面对本发明的技术方案进行清楚、完整的描述,基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动的前提下所获得的其它类同实施例,都应当属于本申请保护的范围。此外,以下实施例中提到的方向用词,例如“上”“下”“左”“右”等仅是参考方向,因此,使用的方向用词是用来说明而非限制本发明创造。

实施例一:

如图1和图2所示,采用成型机制备轮胎,成型机上设置正包装置对轮胎自动正包,所述正包装置对称的设于贴合鼓3的两侧,且正包装置能够沿着贴合鼓3的主轴方向移动。所述正包装置包括可相对移动的指型片2和推盘1,所述指型片2设有多个,且多个指型片2位于直径相同的圆周上且均布,所述圆周的中心线与贴合鼓3的主轴重合,所述推盘1位于所述圆周的外围。所述指型片2远离贴合鼓3的一端设有固定座,且多个指型片2处于打开状态时呈喇叭状。所述固定座由第一驱动元件驱动,所述推盘1由第二驱动元件驱动,在所述推盘1移动过程中,指形片2将位于贴合鼓3外围的反包胎体的边沿压抵在胶囊4上。同时,所述推盘1通过胎圈挂爪连接有胎圈5,且胎圈挂爪可伸缩。

也就是说,指型片2位置不变,推盘1前进,指型片2的喇叭口会缩小;指型片2位置不变,推盘1后退,指型片2喇叭口会扩大;指型片2位置不变,推盘1前进至与指型片2对齐,指型片2喇叭口直径缩到最小,此时,胎圈挂爪上的胎圈5直径大于指型片2喇叭口直径;推盘1位置不变,指型片2前进,指型片2喇叭口会扩大;推盘1位置不变,指型片2后退,指型片2喇叭口会缩小。

具体的,一种轮胎自动正包方法,包括以下步骤:

步骤S100、胶囊4移动至胶囊正包位,正包装置自起始位初次移动至一次正包位,一次正包。

所述胶囊4安装于胶囊尾座上,将胶囊4移动至反包胎体下方,并到达胶囊正包位,即胶囊正包位位于反包胎体下方,同时,当胶囊4位于胶囊正包位时,反包胎体的端点与胶囊尾座位于同一垂直线上。自动反包时胶囊4支撑反包胎体,防止反包胎体下垂,如图2(a)所示,胶囊4处于胶囊正包位,正包装置处于起始位。

指型片2伸出推盘1并呈完全打开状态,防止移动过程中指型片2碰伤反包胎体,如图2(b)所示。将指型片2移动至需要进行胎体正包的指型片正包准备位,如图2(c)所示。推盘1移动至其与指型片2接触(与远离贴合鼓3的一端接触),推盘1前进并压缩指型片2,直至指型片2与反包胎体接触,推盘1到达推盘正包准备位,进行正包准备,如图2(d)所示。推盘1持续前进至推盘一次正包位,且指型片2后退至指型片正包位,进行一次正包,如图2(e)所示,通过指型片2压缩反包胎体,使反包胎体直径进行预收缩,保证正包效果。

优选的,步骤S100中,在胶囊4自起始位移动至胶囊正包位、指型片2伸出推盘1并移动至指型片正包准备位、推盘1移动至其与指型片2接触过程中,指型片2、推盘1均不与反包胎体接触,因此,胶囊4、指型片2和推盘1可采用极限速度移动。

步骤S200、正包装置初次后退,贴合鼓3旋转。

将指型片2后退至一次指型片后退位,促使指型片2脱离反包胎体,推盘1后退至一次推盘后退位,促使指型片2呈完全打开状态,如图2(f)所示,此时,指型片2与反包胎体不接触,便于贴合鼓3旋转,贴合鼓3旋转角度为α,且α=360/2-360/(n*2),其中,n表示指型片2的片数,保证一次正包与二次正包过程中指型片2抓合反包胎体所有位置。

步骤S300、正包装置二次移动至二次正包位,二次正包。

所述指型片2移动至需要进行胎体正包的指型片正包准备位,如图2(c)所示。所述推盘1移动至其与指型片2接触,推盘1前进并压缩指型片2,直至指型片2与反包胎体接触,推盘1到达推盘正包准备位,如图2(d)所示。推盘1持续前进至推盘二次正包位,且指型片2后退至指型片正包位,进行二次正包,如图2(e)所示,通过指型片2压缩反包胎体,使反包胎体直径进行收缩至小于胎圈5内径,使胎圈5可套入反包胎体上方。

步骤S400、扣圈。

胎圈挂爪收缩并返回至推盘1内,胎圈5与胎圈挂爪脱离,使胎圈5留在反包胎体上方,完成扣圈,如图2(g)所示。

步骤S500、正包装置二次后退至起始位。

指型片2后退至二次指型片后退位,促使指型片2脱离反包胎体,推盘1后退至二次推盘后退位,促使指型片2呈完全打开状态,避免指型片2与胎圈5之间挤压,如图2(h)所示。推盘1和指型片2后退至起始位,正包装置回零,如图2(i)所示。优选的,步骤S500中,推盘1后退至二次推盘后退位以及推盘1和指型片2后退至起始位过程中,推盘1和指型片2采用极限速度移动。

在步骤S100至步骤S500中,胶囊4移动至胶囊正包位后,胶囊4位置保持不变。

此外,还包括:针对指定规格的轮胎,执行步骤S100至步骤S500,记录并保存位置参数,所述位置参数包括胶囊正包位、指型片正包准备位、推盘正包准备位、指型片正包位、推盘一次正包位、一次指型片后退位、一次推盘后退位、推盘二次正包位、二次指型片后退位和二次推盘后退位,将位置参数作为输出结果,推算位置参数与贴合鼓宽度的计算公式,计算得到修正参数。所述计算公式为a=b-贴合鼓宽度/2,其中,a为位置参数,b为修正参数。当轮胎规格改变后,在贴合鼓宽度、修正参数已知的条件下,计算得到位置参数,将位置参数输入成型机,完成轮胎自动正包操作。

综上所述,通过对成型机中指型片2、胎圈5、胶囊4及推盘1的特定运动方式及移动速度进行优选设定,自动完成正包操作,保证每条轮胎正包效果一致,反包端点稳定且一致。同时,将指型片2、推盘1的位置参数与轮胎的平宽之间建立计算公式,对于不同规格的轮胎,只需将对应规格的平宽带入公式即可生成对应的位置参数,通用性强。

实施例二:

如图1和图2所示,本实施例与实施例一相同的部分不再赘述,不同的是:

针对57、63规格轮胎成型机,针对53/80R63规格轮胎,执行步骤S100至步骤S500,记录并保存位置参数,将位置参数作为输出结果,推算位置参数与贴合鼓宽度的计算公式,计算得到修正参数。

对于其他规格如57规格轮胎,其正包操作中的位置参数设定如下:

所述胶囊4自起始位至胶囊正包位的距离为s

所述指型片2自起始位至一次指型片后退位的距离为s

步骤S300中,所述推盘1自起始位至推盘二次正包位的距离为s

所述指型片2自起始位至二次指型片后退位的距离为s

在上述计算公式中,修正参数包括恒定参数(即972)和调节参数(如2300、1200、2310、2100、700、2400、2500、1550、1690等)。

采用上述正包方法得到的反包端点的数据表1所示,由表1可以看出:反包端点偏差波动13mm。

表1:

针对63规格轮胎,采用传统的正包方法得到的反包端点的数据表2所示,由表2可以看出:反包端点偏差波动60mm。所述传统的正包方法为胶囊移动至反包胎体下方,将指型片2移动至需要进行胎体正包的位置,使用推盘1前进将指型片2压缩至指型片2与胎体接触,推盘1前进、指型片2后退进行一次正包,推盘1、指型片2同时后退回零。

表2:

由表1和表2可以看出:将反包端点波动极差由60mm降低至13mm,提升了产品质量及均一性,避免了正包过程中操作人员的干预。同时,由于传统正包方法采用手动控制设备移动以及测量指型片抓取位置,单胎正包时间为40min,本发明通过计算公式生成位置参数,用于调控成型机,单胎正包时间为13min,正包时间大幅度提升,提升效率。

以上已将本发明做一详细说明,以上所述,仅为本发明之较佳实施例而已,当不能限定本发明实施范围,即凡依本申请范围所作均等变化与修饰,皆应仍属本发明涵盖范围内。