预涂覆型复合吸附材料及其制备方法与应用

文献发布时间:2024-01-17 01:27:33

技术领域

本公开涉及功能吸附材料技术领域,具体涉及一种预涂覆型复合吸附材料及其制备方法与应用。

背景技术

铀是核工业持续发展的基础和战略资源,对核电及核能的发展具有非常重要的作用。然而铀资源相对匮乏,铀燃料的自给存在较严重的缺口。海洋是一个巨大的铀的储存库,如果能将海水中的铀资源较有效的富集,将为核电事业燃料的稳定供应提供较重要的补充和保障。海水提铀中多采用吸附材料进行提取,吸附材料的性能与批量化制备是影响海水提铀的较重要的因素。因此,研究和开发高性能的海水提铀用吸附材料及其工程化制备是提高海水提铀实现产业化的技术前提。

目前,以偕胺肟基团(H

相关研究中的一种做法为,利用静电纺丝法来制备偕胺肟基修饰的功能高分子材料,虽然静电纺丝法可以实现连续化制备,但是由于纺丝本身的微纳米纤维的孔隙度、均匀度和厚度等性能受到限制,以及相应的高压静电场生产配套存在安全隐患,导致难以较大规模的进行普及。

相关技术中的另一种做法为,通过辐照处理将偕胺肟基团接枝在高分子纳米纤维膜的表面和内部,破坏了高分子纳米纤维膜的整体结构,降低了高分子纳米纤维膜的力学性能,从而降低了高分子纳米纤维膜的饱和吸附量和循环稳定性,不利于进一步进行推广应用。

综上所述,相关技术中,高分子薄膜的制备过程中,比较容易出现高分子薄膜的均匀度较差、成膜厚度较高、稳定性差、难以循环使用等问题,较难进行实际应用上的投入。

发明内容

针对上述存在的高分子薄膜成膜厚度较高、稳定性差、难以循环使用的问题,本公开提供了一种预涂覆型复合吸附材料及其制备方法与应用。

为了实现上述目的,作为本公开的一个方面,提供了一种预涂覆型复合吸附材料的制备方法,包括:将高分子薄膜材料进行预处理,得到高分子基片;使用涂覆剂对高分子基片的两表面进行涂覆,得到涂覆后的高分子基片;将涂覆后的高分子基片依次进行拉伸处理、热处理,最终得到预涂覆型复合吸附材料;其中,以重量份数计,涂覆剂包括40-60份的聚偕胺肟、50-180份的亲水性高分子材料、8-30份的塑化剂、3-25份的交联剂。

根据本公开的实施例,预处理包括:对高分子薄膜材料依次进行挤出流延、活化处理以引入交联基团、水洗和烘干处理;高分子薄膜材料包括聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯或聚酰胺中的至少一种;活化处理包括等离子体处理、电晕处理中的至少一种。

根据本公开的实施例,预处理还包括:在活化处理之前,将经挤出流延后的高分子薄膜材料进行纵向拉伸。

根据本公开的实施例,拉伸处理条件为:在110-270℃的温度下,进行纵向和横向拉伸,拉伸比均为1.1-5。

根据本公开的实施例,热处理条件为:在120-280℃的温度下热处理反应2-60s。

根据本公开的实施例,亲水性高分子材料包括聚丙烯酸、聚丙烯酰胺或聚甲基丙烯酸中的至少一种。

根据本公开的实施例,塑化剂包括甘油、聚乙烯醇、聚乙二醇、聚氧化乙烯或聚丙烯酰胺中的至少一种。

根据本公开的实施例,交联剂包括戊二醛、乙酸酐、二缩水甘油基乙醚或辛二亚氨酸甲酯中的至少一种。

根据本公开的实施例,涂覆剂还包括:成孔剂。

作为本公开的另一个方面,还提供了一种通过如上所述制备方法制得的预涂覆型复合吸附材料。

根据本公开的实施例,预涂覆型复合吸附材料包括:第一表面涂覆层、高分子基膜层和第二表面涂覆层;其中,第一表面涂覆层的厚度为1-5μm;高分子基膜层的厚度为3-50μm;第二表面涂覆层的厚度为1-5μm。

作为本公开的再一个方面,还提供了一种预涂覆型复合吸附材料在海水提铀中的应用。

基于本公开上述实施例的预涂覆型复合吸附材料及其制备方法与应用,首先,将高分子薄膜材料进行预处理得到高分子基片后,使用涂覆剂对该高分子基片的两表面进行涂覆,得到两表面均具有涂覆层的高分子基片。其中,涂覆剂中的亲水性高分子材料和交联剂在高分子基片的两表面通过交联反应形成具有空间立体三维网络的膜层,涂覆剂中的亲水性高分子材料、塑化剂与交联剂进行协同作用,交联剂使得涂覆剂与预处理后的高分子基片进行交联;亲水性高分子材料提供涂覆层的三维网络结构,形成了结构的支撑骨架,并为涂覆层带来了亲水性能;塑化剂提高了涂覆层的稳定性和力学性能。三者共同作用提高了高分子基片表面涂覆层的稳定性和交联性,构建了成膜条件,因而提供了更好的涂覆效果。涂覆剂中的聚偕胺肟提供了偕胺肟基团,该偕胺肟基团通过交联接枝到高分子基片两表面的涂覆层中,从而形成了对铀酰离子的较高选择性。本公开的偕胺肟基团并没有直接接枝到高分子基片上,因此保留了高分子基片较优异的力学性能,对高分子基片的损伤较小,使得高分子基片具有良好的稳定性和较长的使用寿命。其次,将涂覆后高分子基片经过拉伸处理使得高分子基片和涂覆层均进行减薄,得到减薄后的高分子基膜和涂覆层,提高了涂覆层的比表面积,使更多的对铀酰离子具有较高吸附性的偕胺肟基团暴露出来,从而增强在海水提铀过程中的吸附效率。高分子基膜和涂覆层在进行热处理工艺后可定型得到预涂覆型复合吸附材料,进一步完善该预涂覆型复合吸附材料内晶体结构,提高了力学性能和热稳定性。本公开通过预涂覆的方法实现了高分子基膜和涂覆层的一次热处理工艺,实现了预涂覆型复合吸附材料的一次成型,减少了后续涂覆工艺的繁琐,因此具有良好的稳定性和较长的使用寿命。

附图说明

以下结合附图对本公开做进一步详细描述。

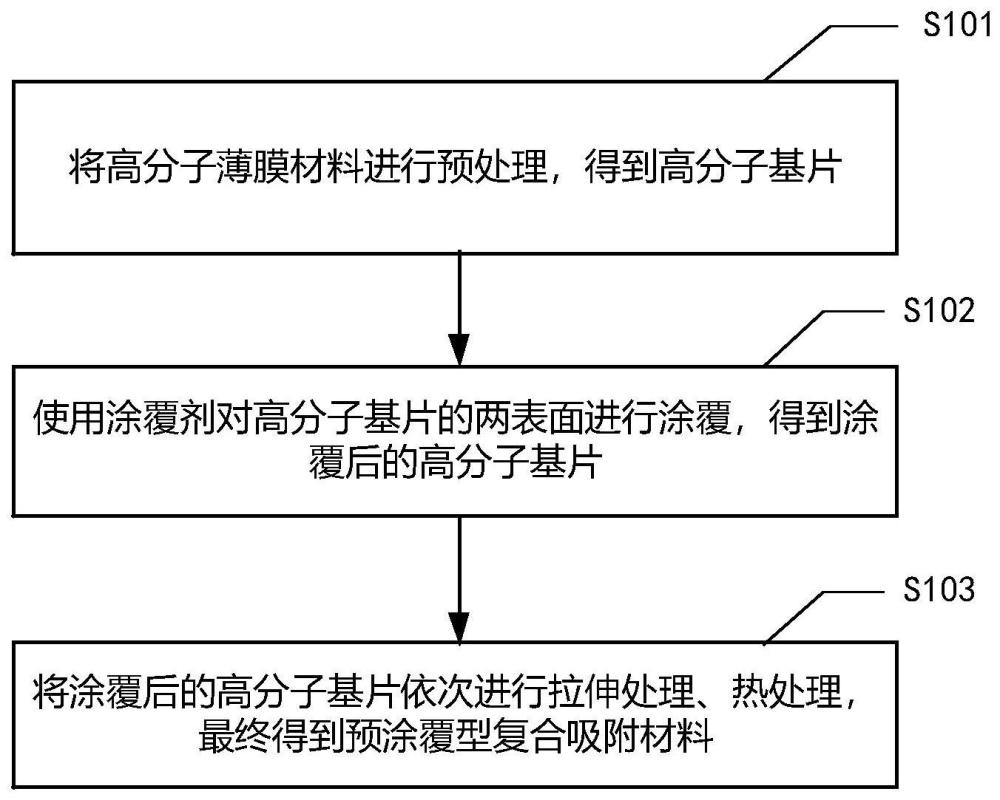

图1示出了本公开实施例中预涂覆型复合吸附材料的方法流程图;

图2示出了本公开实施例中预涂覆型复合吸附材料的切面示意图。

【附图标记说明】

10-第一表面涂覆层,20-高分子基膜层,30-第二表面涂覆层,40-亲水性高分子材料,50-聚偕胺肟。

具体实施方式

在实施本公开的过程中发现,使用预涂覆处理可以将偕胺肟基团接枝于涂覆层上,保证高分子基片材料的力学稳定性。

基于此,本公开提供了一种预涂覆型复合吸附材料及其制备方法与应用,使用偕胺肟基团接枝于涂覆层,保留了高分子基片优异的力学性能,对高分子基片的损伤较小,使得高分子基片具有良好的稳定性和较长的使用寿命。同时,涂覆剂中的亲水性高分子材料、塑化剂与交联剂协同作用,三者共同作用提高了高分子基片表面涂覆层的稳定性和交联性,因而提供了更好的涂覆效果。经过拉伸和热处理之后,使得涂覆型复合吸附材料具有更大的比表面积,暴露了更多的偕胺肟基团,从而增强在海水提铀过程中的吸附效率。

为使本公开的目的、技术方案和优点更加清楚明白,以下结合具体实施例,并参照附图,对本公开作进一步的详细说明。

下面示意性举例说明预涂覆型复合吸附材料及其制备方法与应用。需要说明的是,该举例说明只是本公开的具体实施例,并不能限制本公开的保护范围。

图1示出了本公开实施例中预涂覆型复合吸附材料的方法流程图。

如图1所示,预涂覆型复合吸附材料的制备方法包括阶段S101-S103。

阶段S101,将高分子薄膜材料进行预处理,得到高分子基片。

阶段S102,使用涂覆剂对高分子基片的两表面进行涂覆,得到涂覆后的高分子基片;

其中,以重量份数计,涂覆剂包括40-60份的聚偕胺肟、50-180份的亲水性高分子材料、8-30份的塑化剂、3-25份的交联剂。

阶段S103,将涂覆后的高分子基片依次进行拉伸处理、热处理,最终得到预涂覆型复合吸附材料。

根据本公开的实施例,首先,将高分子薄膜材料进行预处理得到高分子基片后,使用涂覆剂对该高分子基片进行涂覆,涂覆剂中的亲水性高分子材料、塑化剂和交联剂在高分子基片两表面通过交联形成空间立体三维网络,涂覆剂中的亲水性高分子材料、塑化剂与交联剂协同作用,交联剂使得涂覆剂与预处理后的高分子基片进行交联;亲水性高分子提供涂覆层的三维网络结构,形成结构的支撑骨架,并为涂覆层带来了亲水性基团,例如羟基,能够提高聚偕胺肟的附着力;塑化剂提高了涂覆层的力学性能。三者共同作用提高了高分子基片两表面涂覆层的稳定性和交联性,构建了成膜条件,提供了更好的涂覆效果。涂覆剂中的聚偕胺肟提供了偕胺肟基团,该偕胺肟基团通过交联接枝到高分子基片两表面涂覆层的空间立体三维网络中,从而形成了对铀酰离子的较高选择性,本公开的偕胺肟基团并没有直接接枝到高分子基片上,因此保留了高分子基片优异的力学性能,对高分子基片的损伤较小,使得高分子基片具有良好的稳定性和较长的使用寿命。其次,将涂覆后高分子基片经过拉伸处理得到高分子基膜和涂覆层,使得高分子基膜和涂覆层均进行减薄,以提高涂覆层的比表面积,使更多的对铀酰离子具有较高吸附性的偕胺肟基团暴露出来,从而暴露了更多吸附的活性位点。高分子基膜经过热处理工艺进行定型得到预涂覆型复合吸附材料,进一步完善该预涂覆型复合吸附材料内晶体结构,在提高了该预涂覆型复合吸附材料的力学性能的同时,也改善了热稳定性。本公开通过预涂覆的方法实现了高分子基膜和涂覆层的一次热处理工艺,实现了预涂覆型复合吸附材料的一次成型,减少了后续涂覆工艺的繁琐,因此具有良好的稳定性和较长的使用寿命。

根据本公开的实施例,聚偕胺肟的重量分数包括40-60份,例如可以是40份、45份、50份、55份或60份;亲水性高分子材料的重量分数包括50-180份,例如可以是50份、90份、120份、150份或180份;塑化剂的重量分数包括8-30份,例如可以是8份、10份、15份、20份、25份或30份;交联剂的重量分数包括3-25份,例如可以是3份、5份、10份、15份、20份或25份,以上份数不限于所列举的数值,数值范围内其它未列举的数值同样适用。

根据本公开的实施例,预处理包括:对高分子薄膜材料依次进行挤出流延、活化处理以引入交联基团、水洗和烘干处理;活化处理包括等离子体处理、电晕处理中的至少一种。

根据本公开的实施例,对高分子薄膜材料经过挤出机挤出后,再经冷却辊冷却后即得到高分子基片,其中,挤出机可根据需要选择双螺杆挤出机或单螺杆挤出机。活化处理方式依次包括等离子体、电晕处理中的至少一种以及将高分子薄膜材料浸入含有交联剂的溶液中,通过活化处理,使高分子基片两表面的羟基与交联剂的基团进行反应,从而将交联剂结合在高分子基片两表面上,有利于后续更好的涂覆效果。其中,该活化处理中使用的交联剂与涂覆剂中的交联剂可以相同也可以不同。

根据本公开的实施例,高分子薄膜材料包括聚乙烯、聚丙烯、聚对苯二甲酸乙二醇酯或聚酰胺中的至少一种。例如可以包括:聚乙烯与聚丙烯的组合,聚丙烯与聚对苯二甲酸乙二醇酯的组合,或聚对苯二甲酸乙二醇酯与聚酰胺的组合。

具体而言,涂覆剂中的聚偕胺肟可通过聚丙烯腈与盐酸羟胺进行偕胺肟反应制备得到,该偕胺肟反应的条件为:在40-80℃的反应温度下,例如可以是40℃、50℃、60℃、70℃或80℃,并调节聚丙烯腈与盐酸羟胺反应的pH为6.5-8.5,例如可以是6.5、6.8、7、7.5、8或8.5;进行反应3-36h,例如可以是3h、9h、12h、18h、24h或36h。其中,聚偕胺肟的状态可包括浆料、悬浮液或溶液中的任意一种,该聚偕胺肟的浓度为0.02-10g/mL,例如可以是0.02g/mL、0.2g/mL、1g/mL、3g/mL、5g/mL或10g/mL。在进行本公开相关预实验的过程中发现,浆料、悬浮液和溶液三种状态的聚偕胺肟的粒径相对较小,因此均能达到较好的涂覆效果,优选地,当聚偕胺肟的状态为溶液时,粒径更小,吸附效果相对更好。

根据本公开的实施例,亲水性高分子材料包括聚丙烯酸、聚丙烯酰胺或聚甲基丙烯酸中的至少一种,例如可以是聚丙烯酸与聚丙烯酰胺的组合,聚丙烯酰胺与聚甲基丙烯酸的组合,或聚丙烯酸与聚甲基丙烯酸的组合;塑化剂包括甘油、聚乙烯醇、聚乙二醇、聚氧化乙烯或聚丙烯酰胺中的至少一种,例如可以是甘油与聚乙烯醇的组合,聚乙烯醇与聚乙二醇的组合,聚乙二醇与聚氧化乙烯的组合,或聚氧化乙烯与聚丙烯酰胺的组合;交联剂包括戊二醛、乙酸酐、二缩水甘油基乙醚或辛二亚氨酸甲酯中的至少一种,例如可以是戊二醛与乙酸酐的组合,乙酸酐与二缩水甘油基乙醚的组合,或二缩水甘油基乙醚与辛二亚氨酸甲酯的组合。

根据本公开的实施例,涂覆剂还包括:成孔剂。成孔剂可以使涂覆层内部形成多级孔道和较丰富的孔隙结构,提高其接触面积,进一步增加涂覆层对铀酰离子的吸附效率。具体地,成孔剂包括碳酸锂、氯化锂、碳酸氢铵、聚乙二醇、聚乙烯醇或聚乙烯吡咯烷酮中的任意一种或至少两种的组合,例如可以是碳酸锂与氯化锂的组合,氯化锂与碳酸氢铵的组合,聚乙二醇与聚乙烯醇的组合,或聚乙烯醇与聚乙烯吡咯烷酮的组合。

进一步地,涂覆的方式包括凹版辊涂、浸涂、窄涂或喷涂中的至少一种,例如可以是凹版辊涂与浸涂的组合,浸涂与窄涂的组合,或窄涂与喷涂的组合。

根据本公开的实施例,拉伸处理条件为:在110-270℃的温度下,进行纵向和横向拉伸,纵向和/或横向拉伸比均为1.1-5,例如可以是1.1、1.3、1.5、1.8、2、3、4或5。其中,对涂覆后的高分子基片的拉伸可包括依次进行纵向拉伸和横向拉伸、或者同步进行纵向拉伸和横向拉伸、或者依次进行横向拉伸和纵向拉伸,拉伸比的取值范围均在上述范围内,得到高分子基膜。具体地,拉伸处理温度为110-270℃,例如可以是110℃、130℃、150℃、180℃、210℃、250℃或270℃。本公开采用先涂覆、后拉伸处理的方式,可以降低高分子基膜和涂覆层的厚度,以提高高分子基膜和涂覆层的比表面积,更充分的暴露吸附基团。

根据本公开的实施例,热处理条件为:在120-280℃的温度下热处理反应2-60s。其中热处理温度为120-280℃,例如可以是120℃、150℃、180℃、210℃、240℃或280℃,热处理反应时间为2-60s,例如可以是2s、5s、10s、20s、40s或60s。对该拉伸后的高分子基膜进行热定型处理,从而进一步固定和完善了高分子基膜中的晶体结构,在提高其力学性能的同时,改善了高分子基膜的热稳定性。

根据本公开的另一个实施例,其中,预处理还包括在活化处理之前,将经挤出流延后的高分子基片进行纵向拉伸。该方法与上述预涂覆型复合吸附材料的制备方法基本相同,在此不再赘述。以下仅针对不同之处进行介绍。

具体而言,该处理方法的不同之处在于进行预处理的过程中,在活化处理前将经挤出流延后的高分子基片先进行纵向拉伸,该纵向拉伸比为1.1-5,例如可以是1.1、1.3、1.5、1.8、2、3、4或5,并得到纵拉后基膜,对纵拉后基膜依次进行活化处理引入交联基团、水洗和烘干处理,随后再进行拉伸处理时,对该纵拉后基膜进行横向拉伸处理,该横向拉伸比为1.1-5,例如可以是1.1、1.3、1.5、1.8、2、3、4或5。

根据本公开的实施例,还提供了一种通过如上所述制备方法制得的预涂覆型复合吸附材料。

根据本公开的实施例,得到的预涂覆型复合吸附材料具有较高的比表面积、较强的力学稳定性和较高的吸附性能。

图2示出了根据本公开实施例中预涂覆型复合吸附材料的切面示意图。如图2所示,该预涂覆型复合吸附材料包括:第一表面涂覆层10、高分子基膜层20和第二表面涂覆层30;其中,第一表面涂覆层10的厚度为1-5μm,例如可以是1μm、2μm、3μm、4μm或5μm,优选地,第一表面涂覆层10的厚度为1-3μm;高分子基膜层20的厚度为3-50μm,例如可以是3μm、5μm、10μm、20μm、30μm、40μm或50μm,优选地,高分子基膜层20的厚度为3-20μm;第二表面涂覆层30的厚度为1-5μm,例如可以是1μm、2μm、3μm、4μm或5μm,优选地,第二表面涂覆层30的厚度为1-3μm。聚偕胺肟50通过交联接枝到亲水性高分子材料40构建的涂覆层中,进而实现涂覆层对铀酰离子的吸附选择性。

根据本公开的实施例,还提供了一种预涂覆型复合吸附材料在海水提铀中的应用。

根据本公开的实施例,得到的预涂覆型复合吸附材料具有较大的比表面积,暴露了更多的偕胺肟基团的吸附活性位点,从而增强在海水提铀过程中的吸附效率,有利于实现吸附材料的较大规模和工程化的制备。

以下通过对比例、实施例、附图和相关测试实验及其结果来进一步说明本公开。在下面的详细描述中,为便于解释,阐述了许多具体的细节以提供对本公开实施例的全面理解。然而明显地,一个或多个实施例在没有这些具体细节的情况下也可以被实施。而且,在不冲突的情况下,以下各实施例中的细节可以任意组合为其它可行实施例。

需要注意的是,下述的具体实施例仅是作为举例说明,本公开的保护范围并不限于此。下述实施例中使用的化学药品和原料均为市售所得或通过公认的制备方法自制得到。

实施例1

涂覆剂中聚偕胺肟的制备和涂覆剂的组成,包括:

聚偕胺肟的制备:将聚丙烯腈溶液与盐酸羟胺溶液在pH为7.2,温度为70℃的条件下进行偕胺肟反应,反应16h后制备得到聚偕胺肟,制备得到的聚偕胺肟以浓度为1g/mL的悬浮液形式存在。

涂覆剂的组成:以重量份数计,涂覆所用的涂覆剂包括制备得到的聚偕胺肟45份、聚甲基丙烯酸125份、聚乙二醇18份、二缩水甘油基乙醚20份、聚乙烯吡咯烷酮30份。

聚乙烯薄膜材料与涂覆剂联合制备的预涂覆型聚乙烯复合吸附材料,其制备方法包括:

将聚乙烯薄膜材料经双螺杆挤出机或单螺杆挤出机挤出,经冷却辊冷却后,得到聚乙烯基片材料。对得到的聚乙烯基片材料经等离子体活化后浸入戊二醛溶液,再经过水洗和烘干后完成预处理,得到聚乙烯基片。

利用喷涂的方法对预处理后的聚乙烯基片进行涂覆,然后同步进行纵向拉伸和横向拉伸,横向和纵向的拉伸比分别为1.5和1.8,拉伸处理的温度为150℃,随后在150℃的温度条件下热处理20s进行定型,得到预涂覆型聚乙烯复合吸附材料。

制备得到的预涂覆型聚乙烯复合吸附材料的组成包括厚度为2μm的上表面涂覆层、厚度为25μm的中间聚乙烯基膜层和厚度为1.8μm的下表面涂覆层。

实施例2

涂覆剂中聚偕胺肟的制备和涂覆剂的组成,包括:

聚偕胺肟的制备:将聚丙烯腈溶液与盐酸羟胺溶液在pH为6.9,温度为65℃的条件下进行偕胺肟反应,反应20h后制备得到聚偕胺肟,制备得到的聚偕胺肟以浓度为0.5g/mL的浆料形式存在。

涂覆剂的组成:以重量份数计,涂覆所用的涂覆剂包括制备得到的聚偕胺肟50份、聚丙烯酸105份、聚氧化乙烯10份、辛二亚氨酸甲酯7份、氯化锂20份。

聚丙烯薄膜材料与涂覆剂联合制备的预涂覆型聚丙烯复合吸附材料,其制备方法包括:

将聚丙烯薄膜材料经双螺杆挤出机或单螺杆挤出机挤出,经冷却辊冷却和纵向拉伸后,得到聚丙烯纵拉后基膜材料,其中纵向拉伸比为1.8。对得到的聚丙烯纵拉后基膜材料经电晕活化后浸入乙酸酐溶液,再经过水洗和烘干后完成预处理,得到聚丙烯纵拉后基膜。

利用凹版辊涂的方法对预处理后的聚丙烯纵拉后基膜进行涂覆,然后进行横向拉伸,横向的拉伸比为2,拉伸处理的温度为200℃,随后在120℃下热处理30s进行定型,得到预涂覆型聚丙烯复合吸附材料。

制备得到的预涂覆型聚丙烯复合吸附材料的组成包括厚度为1.5μm的的上表面涂覆层、厚度为23μm的中间聚丙烯基膜层和厚度为1.7μm的下表面涂覆层。

对比例1

涂覆剂中聚偕胺肟的制备和涂覆剂的组成,包括:

聚偕胺肟的制备:将聚丙烯腈溶液与盐酸羟胺溶液在pH为7.2,温度为70℃的条件下进行偕胺肟反应,反应16h后制备得到聚偕胺肟,制备得到的聚偕胺肟以浓度为1g/L的悬浮液形式存在。

涂覆剂的组成:以重量份数计,涂覆所用的涂覆剂包括制备得到的聚偕胺肟45份、聚甲基丙烯酸125份、聚乙二醇18份、二缩水甘油基乙醚20份、聚乙烯吡咯烷酮30份。

聚乙烯薄膜材料与涂覆剂联合制备的预涂覆型聚乙烯复合吸附材料,其制备方法包括:

将聚乙烯薄膜材料经双螺杆挤出机或单螺杆挤出机挤出,经冷却辊冷却后,得到聚乙烯基片材料。对得到的聚乙烯基片材料经等离子体活化后浸入戊二醛溶液,再经过水洗和烘干后完成预处理,得到聚乙烯基片。

先同步进行纵向拉伸和横向拉伸,横向和纵向的拉伸比分别为1.5、2,拉伸处理的温度为150℃,再利用喷涂的方法对预处理后的聚乙烯基片进行涂覆,随后在150℃下热处理20s进行定型,得到聚乙烯复合吸附材料。

制备得到的聚乙烯复合吸附材料的组成包括厚度为2μm的上表面涂覆层、厚度为25μm的中间聚乙烯基膜层和厚度为4.8μm的下表面涂覆层。

对比例2

本对比例提供一种偕胺肟基聚乙烯纳米纤维膜的制备方法,所述制备方法包括:

(1)在空气中以20kGy/h的剂量率对孔隙率为60%的聚乙烯纳米纤维膜进行辐照处理,吸收剂量为100kGy;

(2)将辐照后的聚乙烯纳米纤维膜浸入含丙烯腈和丙烯酸的溶液中,其中,丙烯腈和丙烯酸的体积浓度分别为45%和15%,并通入氮气,于65℃水浴中进行接枝反应7h,分别经DMF和水洗涤,真空干燥后得到改性聚乙烯纳米纤维膜;

(3)将步骤(2)所得改性聚乙烯纳米膜浸入含15wt%盐酸羟胺的体积比为1:1的甲醇/水溶液中,在pH=7.0下于70℃反应5h,反应结束后将薄膜样品从溶液中取出,经水洗、真空干燥后得到所述偕胺肟基聚乙烯纳米纤维膜。

利用模拟海水条件对实施例1获得的预涂覆型聚乙烯复合吸附材料、实施例2获得的预涂覆型聚丙烯复合吸附材料、对比例1获得的聚乙烯复合吸附材料以及对比例2获得的偕胺肟基聚乙烯纳米纤维膜进行吸附能力测试,具体测试过程及评价结果如下。

模拟海水的制备过程:制备1L含193mg的NaHCO

分别使用10mg碱活化实施例1、实施例2、对比例1以及对比例2制得的产品,将分别活化后的实施例1、实施例2、对比例1以及对比例2的产品分别加入至上述1L的8ppm铀标模拟海水中,并分别在25℃、100rpm恒温水浴震荡器中进行吸附动力学研究,进行测试分析铀浓度。采用如下式I对铀的吸附性能进行测试,对实施例1、实施例2、对比例1以及对比例2的实验分别平行三次,并分别计算平均值:

其中,Q

同时,分别评价了所得的实施例1、实施例2、对比例1以及对比例2的复合吸附材料的再生性和可重复使用性,对四者连续进行吸附-脱附-再生循环试验。吸附实验条件为在1L的8ppm铀标模拟海水中达到吸附平衡;脱附实验条件为在0.5mol/L的HCl溶液中进行30min;再生实验条件为在5mmol/L的KOH溶液中进行20min,最后用水洗涤后再进行下一循环的吸附实验,测试了实施例1、实施例2、对比例1以及对比例2的复合吸附材料分别在5次吸附实验后的循环稳定性。

对实施例1获得的预涂覆型聚乙烯复合吸附材料、实施例2获得的预涂覆型聚丙烯复合吸附材料、对比例1获得的聚乙烯复合吸附材料以及对比例2获得的偕胺肟基聚乙烯纳米纤维膜分别进行力学性能测试,拉伸强度(MPa)及断裂延伸率(%)的测试标准均参考GB/T 1040.3。

结果如下述表1所示。

表1

由表1中的数据可知,本公开制备方法制得的预涂覆型复合吸附材料的吸附量均在300mg/g左右,并且在经过5个循环实验后,仍保持92.8%及以上的吸附能力,且从拉伸强度和断裂延伸率上均具有良好的力学性能。

根据实施例1与对比例1的数值可知,采用先进行涂覆后进行拉伸的方法,可以提高所得预涂覆型复合吸附材料的吸附能力,是由于通过预涂覆及后续拉伸的方法,可以在降低中间高分子薄膜层厚度的同时,也降低了上表面涂覆层和下表面涂覆层的厚度,进而提高比表面积,使更多的吸附基团暴露出来,因此对比而言,实施例1具有更高的吸附能力和更好的力学性能。

由对比例2可知,利用辐照和接枝的方法在一定程度上降低了所得偕胺肟基聚乙烯纳米纤维膜的力学性能,对纤维产生一定的损伤,导致其饱和吸附量和循环稳定性均出现下降;而采用预涂覆的方法将聚偕胺肟与高分子薄膜材料复合,不仅可以提高所得预涂覆型复合吸附材料在海水提铀中的饱和吸附量和循环稳定性,且保留了高分子薄膜优异的力学性能,有更高的拉伸强度和断裂伸长率。

综上,本公开通过预涂覆的方法实现了吸附材料的一次成型,可减少后续涂覆工序的繁琐;然后再进行后续拉伸和热定型处理,可满足功能涂覆层的减薄,实现超薄涂覆层的制备,同时增强所得预涂覆型复合吸附材料的力学性能和热稳定性,有利于实现吸附材料的大规模、工程化制备。

以上所述的具体实施例,对本公开的目的、技术方案和有益效果进行了进一步详细说明,应理解的是,以上所述仅为本公开的具体实施例而已,并不用于限制本发明,凡在本公开的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本公开保护范围之内。

- 一种可循环再生利用的纸塑复合材料用水溶性涂覆材料及其制备方法

- 覆有预涂覆SiC-Fe基合金层的复合材料及其制备方法

- ZnO纳米颗粒涂覆的剥离石墨复合材料,该复合材料的制备方法及其在锂离子电池组中的应用