一种微晶玻璃固化体同步固化稀土废渣多元核素的方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于放射性废物环保处理技术领域,涉及一种微晶玻璃固化体同步固化稀土废渣多元核素的方法,实现多元放射性核素的同步稳定固化。

背景技术

稀土矿是重要的矿产资源。其中包含的稀土元素具有独特的物理化学性质,使其在前沿领域,包括电池、催化剂等,拥有重要的地位。但是稀土矿常伴生有高于天然本底水平的放射性核素,如钍、镭和铀。在开采、冶炼的过程中,1吨稀土矿能产生约1.5吨的含放射性稀土元素的废渣。稀土工业的尾矿渣和铀矿的尾矿渣相似,但是铀矿的尾渣中铀已经被提炼出来,而稀土矿的尾渣中富集了放射性核素,因此稀土矿的尾渣危害更大。如稀土尾矿渣中含有的放射性钍,长期接触后容易引起肺癌。此外,多数稀土矿都是露天开采的,意味着开采过程中的废弃物需要露天堆放或坑埋。这些废弃物经过长时间降雨的淋滤,其中包含的放射性核素易进入地下水和地表水环境,对周边环境造成严重的放射性污染,同时对工作人员及公众的身体健康造成严重危害。因此,如何妥善处理稀土尾矿渣成为目前亟待解决的问题。

目前对于放射性稀土尾矿渣的处理方法主要有玻璃固化、水泥固化和陶瓷固化等。但这些方法都具有核素易溶出,固化效果差的缺点。玻璃固化的问题是耐酸碱性差,在酸性或碱性环境中核素易溶出,并且玻璃属于亚稳态,在高温高压下有析晶倾向,而析晶会导致玻璃的结构发生改变,导致核素易二次溶出。水泥固化和陶瓷固化同样面临化学耐腐蚀性差的问题,无法经受长期的化学腐蚀,最终随着水泥和陶瓷的结构被破坏,核素二次溶出。而微晶玻璃兼具陶瓷和玻璃材料的优点,同时具有良好的强度、化学稳定性以及对核素的包容性等,在放射性废料处理领域已经有广泛的应用。

CN103979794A公开了一种重金属石膏制备微晶玻璃的方法,以含重金属废石膏为原料,经过废玻璃低温助分解得到硅钙源的微晶玻璃预烧料,加入微晶玻璃其他元素源和形核计,经过分调配、熔炼和搅拌、水淬和研磨、二次熔炼和保温、核化和晶化等工序得到微晶玻璃。制备过程复杂,不适合大规模工业化生产。

CN112142333A公开了一种多源含氟废渣微晶玻璃固化体及其制备方法和用途。将含氟废渣与辅助料混合后进行熔化,然后依次进行成型、退火、晶化,得到微晶玻璃固化体。

CN112382429A公开了一种中低放玻璃纤维与可燃固体核废物焚烧灰渣协同玻璃固化的方法,具体地提供了一种利用中低放玻璃纤维与棉布、塑料、橡胶、吸水纸等可燃固体废物焚烧灰渣协同玻璃固化处理的方法,该方法仅适用于可燃废物焚烧灰,具有很大的局限性且核素溶出率不明,没有定量评价。

CN104318971A公开了一种用于中低水平放射性玻璃纤维的玻璃基体组合物,由该玻璃基体组合物与放射性玻璃纤维废物熔制形成固化体,该方法同样只适用于放射性玻璃纤维废物,但玻璃纤维本身可以用于建材领域,仅作为废物被处理较为浪费。

但是微晶玻璃固化领域也存在如下问题:稀土废渣中含有多种不同价态的放射性核素,而目前的微晶玻璃固化体系只能固化其中的某个价态,或者固化稳定性或效率不足,均难以满足现有的固化需求。此外,通过稀土元素模拟上述放射性核素也是常见的研究手段。综上,本领域亟需一种通过微晶玻璃同步稳定固化多种放射性核素的方法,为放射性稀土废渣的无害化处理提供理论支撑和技术支持。

发明内容

本发明的目的在于提供一种微晶玻璃固化体同步固化稀土废渣多元核素方法。

为达到此发明目的,本发明采用以下技术方案:

本发明提供一种微晶玻璃固化体同步固化稀土废渣多元核素的方法,所述方法包括:

将固化体的配料进行混合得到基础配合料,对所述基础配合料进行高温熔融得到基础玻璃,对所述基础玻璃进行晶化处理,得到微晶玻璃固化体。

所述固化体的配料中含有稀土熔盐电解渣、硅渣和辅料。

本发明将稀土熔盐电解渣与矿渣矿物原料进行混合得到基础配合料,通过高温熔融法形成R

作为本发明优选的技术方案,所述稀土熔岩电解渣中包括氧化钕和氧化铈。

本发明中玻璃固化体中的铈元素和钕元素会替换生成晶体中的钙元素,并在原位形成新的化学键合,形成固化Ce、Nd的枪晶石、氧基磷灰石等晶体结构,实现多种稀土元素的同步固化。

优选地,所述稀土熔盐电解渣的组分以质量分数计包括:40.0~70.0%Nd

优选地,所述的稀土熔盐电解渣占所述配料的质量分数为5.0~20.0%,其中所述质量分数可以是5.0%、10.0%、15.0%或20.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述的硅渣的组分以质量分数计包括:50.0~90.0%SiO

优选地,所述的硅渣占所述配料的质量分数为30.0~60.0%,其中所述质量分数可以是30.0%、35.0%、40.0%、45.0%、50.0%、55.0%或60.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述辅料包括CeO

优选地,所述的辅料占所述配料的质量分数为20.0~50.0%,其中所述质量分数可以是20.0%、30.0%、40.0%或50.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,以所述辅料的质量为100%计,所述CeO

优选地,以所述辅料的质量为100%计,所述萤石的质量分数为4.0~10.0%,其中所述质量分数可以是4.0%、5.0%、6.0%、7.0%、8.0%、9.0%或10.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,以所述辅料的质量为100%计,所述硼酸的质量分数为1.0~10.0%,其中所述质量分数可以是1.0%、2.0%、3.0%、4.0%、5.0%、6.0%、7.0%、8.0%、9.0%或10.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,以所述辅料的质量为100%计,所述氧化铁的质量分数为2.0~5.0%,其中所述质量分数可以是2.0%、3.0%、4.0%或5.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,以所述辅料的质量为100%计,所述氧化铝粉的质量分数为1.0~5.0%,其中所述质量分数可以是1.0%、2.0%、3.0%、4.0%或5.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,以所述辅料的质量为100%计,所述石灰石的质量分数为5.0~15.0%,其中所述质量分数可以是5.0%、6.0%、7.0%、8.0%、9.0%、10.0%、11.0%、12.0%、13.0%、14.0%或15.0%等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述混合包括研磨混合。

作为本发明优选的技术方案,所述高温熔融包括对基础配合料进行保温,得到玻璃熔体,将所述玻璃熔体冷却成型得到所述基础玻璃。

本发明将所述玻璃熔体浇注于钢板上冷却得到所述基础玻璃。

作为本发明优选的技术方案,所述保温在坩埚中进行。

优选地,所述保温的温度为1400~1500℃,其中所述温度可以是1400℃、1410℃、1420℃、1430℃、1440℃、1450℃、1460℃、1470℃、1480℃、1490℃或1500℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中保温的温度过高会使配料中的易挥发组分过量挥发,影响产品性能,过低会使配料熔融不充分。

优选地,所述保温的时间为30~60min,其中所述时间可以是30min、35min、40min、45min、50min、55min或60min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

本发明中保温的时间过长会使配料中的易挥发组分过量挥发,影响产品性能,过短会使配料熔融不充分。

作为本发明优选的技术方案,所述晶化处理包括依次进行的一段高温处理和二段高温处理。

优选地,所述一段高温处理的升温速率为5~15℃/min,其中所述升温速率可以是5℃/min、6℃/min、7℃/min、8℃/min、9℃/min、10℃/min、11℃/min、12℃/min、13℃/min、14℃/min或15℃/min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述一段高温处理的温度为550~650℃,其中所述温度可以是550℃、560℃、570℃、580℃、590℃、600℃、610℃、620℃、630℃、640℃或650℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述一段高温处理的保温时间为30~90min,其中所述时间可以是30min、40min、50min、60min、70min、80min或90min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述二段高温处理的温度为800~830℃,其中所述温度可以是800℃、805℃、810℃、815℃、820℃、825℃或830℃等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

优选地,所述二段高温处理的保温时间为90~150min,其中所述时间可以是90min、100min、110min、120min、130min、140min或150min等,但不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

作为本发明优选的技术方案,所述制备方法包括:

将稀土熔盐电解渣与矿物渣进行混合后得到基础配合料,对所述基础配合料进行高温熔融得到基础玻璃,对所述基础玻璃进行晶化处理,得到微晶玻璃固化体;

所述高温熔融包括保温,保温的温度为1400~1500℃,时间为30~60min;

所述晶化处理包括一段高温处理和二段高温处理,所述一段高温处理的升温速率为5~15℃/min,一段高温处理的温度为550~650℃,一段高温处理的保温时间为30~90min,二段高温处理的温度为800~830℃,二段高温处理的保温时间为90~150min。

作为本发明优选的技术方案,所述一种微晶玻璃固化体同步固化稀土废渣多元核素的方法用于模拟放射性核素的Ce和Nd,实现多种核素的同步固化。

相对于现有技术,本发明具有以下有益效果:

(1)本发明通过作用力强的化学键合对模拟放射性核素进行固化,具有更高的固化稳定性。

(2)本发明制备的微晶玻璃固化体中核素不易溶出,抗浸出性能优异,相较于传统的水泥固化方法,具有更高的处置安全性。

(3)本发明固化模拟放射性核素的晶相通过新型分相生长方式超前负载核素,最大化地将核素固化在晶体中,具有更高的固化效率。通过分相形核与异相形核形成的枪晶石晶体对比,晶体中富集的Ce含量提高了42.97%,Nd含量提高了31.93%。

(4)本发明的固化方法制成的固化体具有优异的抗浸出性能,其7天90℃去离子水溶液的钕和铈浸出率分别为1.22×10

(5)本发明制备的微晶玻璃固化体能够通过新型分相生长方式同步固化多元放射性核素,相较于目前玻璃只能固化单一核素具有更实际的应用前景。

附图说明

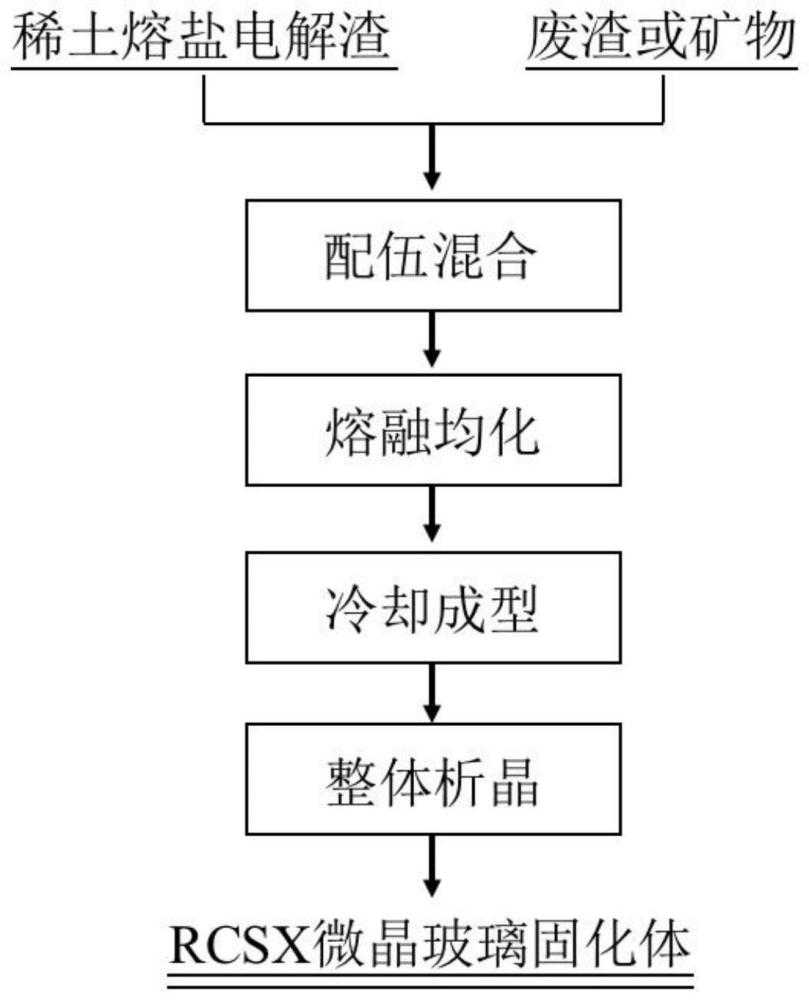

图1是本发明实施例1-4微晶玻璃固化体的制备流程图。

图2是本发明实施例1-4制备的基础玻璃的照片。

具体实施方式

下面通过具体实施方式来进一步说明本发明的技术方案。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

实施例1

本实施例制成了一种微晶玻璃固化体,其中制备方法如图1流程图所示:

取萤石7.0g,硅渣35.0g,硅石20.0g,含钕的稀土熔盐电解渣6.0g和氧化铈4.0g,氧化铝粉1g,加入其他原料配制100g基础玻璃料;所述的其他原料的组成为:碳酸钾6.0g、硼酸6.0g、石灰石11.0g、氧化铁4.0g、CeO

在1450℃下将玻璃料熔化45min形成玻璃熔体,玻璃熔化后冷却成型,得到固化模拟放射性核素的基础玻璃;

得到的基础玻璃以10℃/min的升温速率,从室温升至600℃,在该温度分相形核,于600℃保温60min,再以10℃/min的升温速率,从600℃升至815℃,于815℃保温120min。玻璃通过晶化形成能够固化模拟放射性核素的晶相,得到微晶玻璃固化体,实现铈钕的固化;

对得到的微晶玻璃固化体研磨、过200目筛,采用ASTM C1285-2014标准进行PCT粉末法测试,铈和钕的浸出率分别为1.22×10

实施例2

本实施例制成了一种微晶玻璃固化体,其中制备方法如图1流程图所示:

取萤石7.0g,硅渣35.0g,硅石20.0g,含钕的稀土熔盐电解渣6.0g和氧化铈4.0g,氧化铝粉3g,加入其他原料配制100g基础玻璃料;所述的其他原料的组成为:碳酸钾6.0g、硼酸6.0g、石灰石11.0g、氧化铁4.0g、CeO

在1400℃下将玻璃料熔化60min形成玻璃熔体,玻璃熔化后冷却成型,得到固化模拟放射性核素的基础玻璃;

得到的基础玻璃以10℃/min的升温速率,从室温升至600℃,在该温度分相形核,于600℃保温60min,再以10℃/min的升温速率,从600℃升至815℃,于815℃保温120min。玻璃通过晶化形成能够固化模拟放射性核素的晶相,得到微晶玻璃固化体,实现铈钕的固化;

对得到的微晶玻璃固化体研磨、过200目筛,采用ASTM C1285-2014标准进行PCT粉末法测试,铈和钕的浸出率分别为2.50×10

实施例3

本实施例制成了一种微晶玻璃固化体,其中制备方法如图1流程图所示:

取萤石6.0g,硅渣35.0g,硅石20.0g,含钕的稀土熔盐电解渣6.0g和氧化铈4.0g,氧化铝粉3g,加入其他原料配制100g基础玻璃料;所述的其他原料的组成为:碳酸钾6.0g、硼酸6.0g、石灰石11.0g、氧化铁4.0g、CeO

在1500℃下将玻璃料熔化30min形成玻璃熔体,玻璃熔化后冷却成型,得到固化模拟放射性核素的基础玻璃;

得到的基础玻璃以10℃/min的升温速率,从室温升至600℃,在该温度分相形核,于600℃保温60min,再以10℃/min的升温速率,从600℃升至815℃,于815℃保温120min。玻璃通过晶化形成能够固化模拟放射性核素的晶相,得到微晶玻璃固化体,实现铈钕的固化;

对得到的微晶玻璃固化体研磨、过200目筛,采用ASTM C1285-2014标准进行PCT粉末法测试,铈和钕的浸出率分别为4.90×10

实施例4

本实施例制成了一种表面析晶的微晶玻璃固化体,其中制备方法如图1流程图所示:

取萤石5.0g,硅渣35.0g,硅石20.0g,含钕的稀土熔盐电解渣6.0g和氧化铈4.0g,氧化铝粉3g,加入其他原料配制100g基础玻璃料;所述的其他原料的组成为:碳酸钾6.0g、硼酸6.0g、石灰石11.0g、氧化铁4.0g、CeO

在1450℃下将玻璃料熔化45min形成玻璃熔体,玻璃熔化后冷却成型,得到固化模拟放射性核素的基础玻璃;

得到的基础玻璃以10℃/min的升温速率,从室温升至600℃,在该温度分相形核,于600℃保温60min,再以10℃/min的升温速率,从600℃升至815℃,于815℃保温120min。玻璃通过晶化形成能够固化模拟放射性核素的晶相,得到微晶玻璃固化体,实现铈钕的固化;

对得到的微晶玻璃固化体研磨、过200目筛,采用ASTM C1285-2014标准进行PCT粉末法测试,铈和钕的浸出率分别为7.10×10

本发明实施例1-4制备的基础玻璃的照片如图2所示。

对比例1

本对比例制备了一种氧基磷灰石微晶玻璃固化体。所述微晶玻璃固化体的制备方法是将Ca(NO

其中,实施例1-4和对比例1中放射性核素铈和钕浸出率的测试,测试结果如表1所示。

表1

通过上述表格可以得到,本发明制备的微晶玻璃固化体能够通过新型分相生长方式同步固化多元放射性核素,相较于以前玻璃只能固化单一核素具有更实际的应用前景。此外,本发明制备的微晶玻璃固化体采用ASTM C1285-2014标准进行PCT粉末法测试,铈和钕的浸出率相比于前人的工作低一个数量级,具有优越的固化性能。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。