通过热等静压制获得的低内含物TiO

文献发布时间:2024-04-18 19:44:28

本申请要求2021年3月24日提交的荷兰专利申请第2027828号的优先权权益,其要求2021年2月9日提交的美国临时专利申请系列号63/147407的优先权,本文以它们的内容作为基础并将其全文通过引用结合入本文。

技术领域

本公开内容涉及具有增加的TiO

背景技术

存在降低集成电路(IC)(例如,微处理器单元(MPU)、闪存和动态随机存取存储器(DRAM)制品)尺寸的同时增加集成电路的电路复杂程度的趋势。集成电路的性能随着特征尺寸的减小而增加,因为特征尺寸的减小实现了在给定尺寸的芯片上放置更多电路,并且降低了运行所需功率。例如,电路宽度越小,则任何特定的集成电路所能够供的电路就越多。

使用光刻方法实现了以减小的尺寸将更多数量的特征放置在包括集成电路的晶片上。对于此类光刻方法,电磁辐射被引导到包含层(例如,铬)的基材上,其经过蚀刻具有所需的集成电路图案。通常将具有图案层的基材称作光掩模。光掩模图像(经由反射或透射)被投射到涂覆了光敏光刻胶材料的半导体晶片上。

因而,通过光刻方法形成的集成电路上的电路宽度与用于将集成电路图案从光掩模投射到半导体晶片上的电磁辐射的波长相关。在90年代后期,半导体行业采用KrF激光来产生具有248纳米(“nm”)波长的电磁辐射从而将120nm至150nm特征印刷到基材上。后来,一些光刻系统采用ArF激光来产生具有193nm波长的电磁辐射从而将小至50nm的线宽印刷到基材上。此外,可能已经尝试使用F

现在,涌现出来的是采用具有120nm或更小波长(例如,11nm至15nm范围内)的电磁辐射(有时称作“极紫外”或“EUV”)的光刻系统来印刷小至22nm的线宽。然而,用于248nm、193nm和157nm光刻系统的材料在EUV范围内是吸收辐射而不是发生透过。作为结果,必须使用反射光学件(即,镜子)来替代常规聚焦光学件,并且必须使用反射性光掩模来替代透射性光掩模。在典型的EUVL系统中,包含镜子的聚光器系统对来自EUV电磁辐射源的辐射进行收集、整形和过滤,以实现高度均匀强度的束。然后,束被投射到含有要复制到硅晶片上图案的光掩模上。图案被反射进入到包含反射镜的组件的成像系统中。反射镜对光掩模图案进行成像并将光掩模图案聚焦到硅晶片上的光刻胶涂层上。

电磁辐射的波长越小,则维持所需分辨率或电磁辐射所需的镜子数量就越多。由于散射,镜子数量的增加导致电磁辐射的强度损失。为了进行补偿,会使用更高能源来产生电磁辐射(例如,100W替代5W)。然而,更高能源导致光掩模以及其他光学元件(例如镜子)经受提升的温度(例如,~80℃)。

由于涉及EUV光刻系统的温度变化,必须小心地控制反射光学件和光掩模的膨胀/收缩性质。具体来说,特别重要的是,在光刻工艺的正常运行温度范围内(通常范围是4℃至40℃,优选20℃至25℃,目标温度近似为22℃),保持热膨胀系数(“CTE”)尽可能得低,并且作为温度函数的CTE变化速率(“CTE的斜率”)尽可能得低。此外,由于EUV系统中的电磁辐射的波长如此之短,所以反射光学件或光掩模的表面上存在的任何不规则性都会使得系统性能显著劣化。因而,用于生产反射光学件和光掩模的基材必须具有最高质量。

具有适合用作EUV光刻系统的反射光学件和光掩模的基材的CTE和CTE斜率的一种材料是二氧化硅-二氧化钛玻璃。示例性二氧化硅-二氧化钛玻璃是

在一种常规方法中,火焰水解过程形成二氧化硅-二氧化钛玻璃。将二氧化硅前体和非常纯的二氧化钛前体的混合物(例如,八甲基环四硅氧烷和异丙醇钛)以蒸气形式传递到火焰从而形成SiO

然而,该方法导致在光学坯体中形成细沟(striae)。细沟是玻璃中周期性的非均质性,这对基材的许多性质产生负面影响。细沟源自细颗粒形成过程中的火焰中的热变化,并且还是随着细颗粒沉积时玻璃生长的热变化的结果。细沟导致不同CTE的交替薄层,并且因此导致层之间的压缩和拉伸的交替面。ULE玻璃中的细沟表现为平行于玻璃的顶部和底部的方向中。

在一些情况下,发现细沟在反射光学元件中以埃均方根(rms)水平影响表面精整,这会对玻璃的抛光能力造成负面影响。对具有细沟的玻璃进行抛光导致不等材料去除和不可接受的表面粗糙度,这对于诸如EUV光刻元件之类的严格应用会呈现出问题。例如,可能产生中频表面结构,这可能导致用于EUV光刻的投射系统中的镜子的图像劣化。

遭遇的另一个问题是低频非均质性,这导致被称作回弹的现象。回弹指的是具有非均匀CTE的玻璃物体的形状改变。通常来说,形状改变发生在从玻璃物体去除材料之后。此外,细沟导致基材中的热膨胀的非均质性,导致由此制造得到的反射光学件具有非最优的热性质。细沟还导致光学非均质性,这使得基材不适合用于许多光学透射元件(例如,透镜、窗、棱镜)中。

另一个问题是在通过这种“直接玻璃化”工艺生产得到的基材长度上缺乏大尺度的TiO

另一个缺陷涉及的是在基材中存在气体内含物。类似于细沟,气体内含物对基材的抛光造成负面影响,使得基材表面变形,并且干扰基材的检查(通常是通过激光进行的)。

因此,存在对于二氧化硅-二氧化钛玻璃的生产方法的需求,其不仅仅具有合适的CTE、CTE斜率以及用于EUV应用的其他材料性质,并且还不含细沟和气体内含物。

发明内容

本公开内容通过如下方式解决了该需求:生产包含SiO

根据本公开内容第1个方面,二氧化硅-二氧化钛玻璃基材包括:(i)包含5重量%至10重量%TiO

根据本公开内容第2个方面,第1个方面的二氧化硅-二氧化钛玻璃基材还包括:(i)1kg或更大的质量;以及(ii)少于0.05个气体内含物每立方英寸。

根据本公开内容第3个方面,第1个方面的二氧化硅-二氧化钛玻璃基材还包括:(i)100克至1kg的质量;以及(ii)少于0.05个气体内含物每立方英寸。

根据本公开内容第4个方面,第1至第3个方面中任一项的二氧化硅-二氧化钛玻璃基材还包括少于0.02个气体内含物每立方英寸。

根据本公开内容第5个方面,第1至第4个方面中任一项的二氧化硅-二氧化钛玻璃基材还包括没有气体内含物的情况。

根据本公开内容第6个方面,第1至第5个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,组成还包含0.001至0.01重量%的碳。

根据本公开内容第7个方面,第1至第6个方面中任一项的二氧化硅-二氧化钛玻璃基材还包含一种或多种固体内含物,其包括以下一种或多种:铁、铬、锆、铁的氧化物、铬的氧化物、锆的氧化物以及方石英。

根据本公开内容第8个方面,第1至第7个方面中任一项的二氧化硅-二氧化钛玻璃基材还包括4.60GPa至4.75GPa的硬度范围。

根据本公开内容第9个方面,第1至第8个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,交叉温度(crossover tempereature)(Tzc)的范围是20℃至38℃。

根据本公开内容第10个方面,第1至第9个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,交叉温度(crossover tempereature)(Tzc)的范围是22℃至38℃。

根据本公开内容第11个方面,第1至第10个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,20℃的CTE斜率是1.30ppb/K

根据本公开内容第12个方面,第1至第11个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,折射率变化小于60ppm。

根据本公开内容第13个方面,第1至第12个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,折射率变化范围是20ppm至60ppm。

根据本公开内容第14个方面,第1至第13个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,OH基团的浓度范围是600ppm至1400ppm。

根据本公开内容第15个方面,第1至第14个方面中任一项的二氧化硅-二氧化钛玻璃基材,其中,OH基团的浓度范围是700ppm至1200ppm。

根据本公开内容第16个方面,方法包括:使得基材(所述基材(i)是由烟炱颗粒形成,每个烟炱颗粒包含SiO

根据本公开内容第17个方面,第16个方面的方法还包括:在基材经受所述环境之前,(i)形成作为疏松烟炱颗粒的烟炱颗粒,以及(ii)收集烟炱颗粒。

根据本公开内容第18个方面,第16至第17个方面中任一项的方法还包括:在基材经受所述环境之前,(i)在室温下将烟炱颗粒模制成预定密度范围是0.05g/cm

根据本公开内容第19个方面,第16至第17个方面中任一项的方法还包括:在基材经受所述环境之前,(i)在室温下将烟炱颗粒模制成预定密度范围是0.05g/cm

根据本公开内容第20个方面,第18至第19个方面中任一项的方法,其中,在存在蒸汽的情况下对模制前体基材进行热处理包括使得模制前体基材经受固结环境,将蒸汽引入所述固结环境中从而在固结环境中形成0.1atm至10atm的压力范围。

根据本公开内容第21个方面,第16至第20个方面中任一项的方法还包括:在使得基材经受所述环境之后,使得基材退火至少100小时,最大温度范围为900℃至1200℃。

根据本公开内容第22个方面,第16至第21个方面中任一项的方法还包括:在使得基材经受所述环境之后,将基材切割成多块基材,多块基材中的每一块具有100克至1kg的质量。

根据本公开内容第23个方面,第22个方面的方法,其中,多块基材中的每一块包含少于0.01个气体内含物每立方英寸。

根据本公开内容第24个方面,第22个方面的方法,其中,多块基材中的每一块不包含气体内含物。

根据本公开内容第25个方面,第22至第24个方面中任一项的方法还包括:向多块基材中的至少一块上施加反射性多层膜;以及在反射性多层膜上形成吸收体。

根据本公开内容第26个方面,第16至第25个方面中任一项的方法,其中,在使得基材经受所述环境之前,气体内含物包括CO和CO

根据本公开内容第27个方面,第26个方面的方法,在使得基材经受所述环境之前,气体内含物包含至少70摩尔%的CO与CO

根据本公开内容第28个方面,第16至第27个方面中任一项的方法,其中,具有提升的温度和提升的压力的环境包含惰性气体。

根据本公开内容第29个方面,第16至第28个方面中任一项的方法,其中,提升的温度是在1000℃至1800℃的范围内。

根据本公开内容第30个方面,第16至第29个方面中任一项的方法,其中,提升的压力是在0.5kpsi至15kpsi的范围内。

根据本公开内容第31个方面,第16至第30个方面中任一项的方法,其中,时间段是至少1小时。

根据本公开内容第32个方面,第16至第31个方面中任一项的方法,其中,在所述时间段开始之前以及当基材在所述环境中的时候,环境的温度以125℃/小时至500℃/小时的增温速率从室温增加到提升的温度。

根据本公开内容第33个方面,第16至第32个方面中任一项的方法,其中,在所述时间段结束之后以及当基材在所述环境中的时候,环境的温度以125℃/小时至500℃/小时的降温速率从提升的温度减小到室温。

根据本公开内容第34个方面,第16至第33个方面中任一项的方法,其中:(i)提升的压力是在1.3kpsi至1.7kpsi的范围内;(ii)提升的温度是在1650℃至1800℃的范围内;(iii)时间段是8小时至12小时的范围内;(iv)在所述时间段开始之前以及当基材在所述环境中的时候,环境的温度以250℃/小时至350℃/小时的增温速率从室温增加到提升的温度;以及(v)在所述时间段结束之后以及当基材在所述环境中的时候,环境的温度以250℃/小时至350℃/小时的降温速率从提升的温度减小到室温。

根据本公开内容第35个方面,第16至第34个方面中任一项的方法,其中,在基材经受所述环境的过程中,包含石墨的支撑体对基材进行支撑。

根据本公开内容第36个方面,第16至第35个方面中任一项的方法,其中,在基材经受所述环境之后,基材包括:(i)包含5重量%至10重量%TiO

根据本公开内容第37个方面,第16至第36个方面中任一项的方法,其中,在基材经受所述环境之后,基材包括4.60GPa至4.75GPa的硬度范围。

根据本公开内容第38个方面,第16至第37个方面中任一项的方法,其中:(i)交叉温度(Tzc)是20℃至38℃;(ii)20℃的CTE斜率为1.30ppb/K

根据本公开内容第39个方面,第16至第21以及第26至第38个方面中任一项的方法,其中,基材还包括1kg或更大的质量;以及在基材经受所述环境之后,基材还包括少于0.01个气体内含物每立方英寸。

根据本公开内容第40个方面,第39个方面的方法,其中,在基材经受所述环境之后,基材还包括没有气体内含物的情况。

根据本公开内容第41个方面,第16至第21以及第26至第40个方面中任一项还包括:在基材上施加反射性多层膜;以及在反射性多层膜上形成吸收体。

根据本公开内容第42个方面,方法包括:(i)形成作为疏松烟炱颗粒的包含SiO

根据本公开内容第43个方面,第42个方面的方法,其中:(i)在预定时间段开始之前,在存在基材的情况下,环境的温度以125℃/小时至500℃/小时的增温从室温增加到提升的温度;以及(iii)在预定时间段结束之后,在存在基材的情况下,环境的温度以125℃/小时至500℃/小时的降温速率从提升的温度减小到室温。

根据本公开内容第44个方面,第42至第43个方面中任一项的方法,其中,在基材经受所述环境之后,基材包括:(i)包含5重量%至10重量%TiO

附图说明

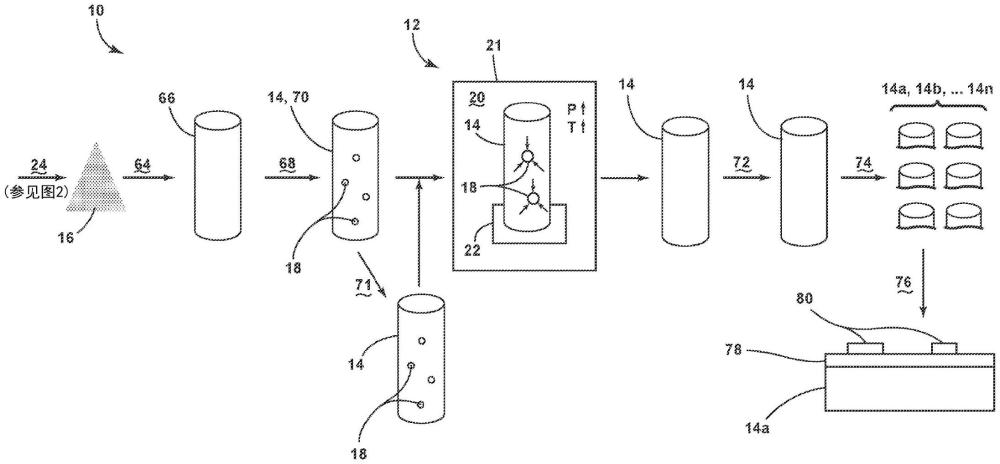

图1是形成几乎不具有或者不具有气体内含物且组成具有超低热膨胀性质的基材方法流程图,使得基材适用于EUV应用;

图2是形成具有包含SiO

图3是形成基材的方法的示意性流程图;

图4A和4B是使得基材经受具有提升的温度和提升的压力的环境持续一段时间段之前和之后的代表性基材的照片,在图4A显示基材具有许多气体内含物;而在图4B显示在经受了具有提升的温度和提升的压力的环境持续时间段之后,基材不具有气体内含物;

图4C显示图4A和4B的基材所经受的环境的温度和压力与时间段的函数关系图;

图5A-5D属于实施例5A-5D并且分别显示了每个样品的折射率均质性地图。

具体实施方式

如本文本文所用,“ppm”表示重量百万分之份数。

现参见图1-3,在步骤12,方法10包括:使得基材14(所述基材14(i)是由烟炱颗粒16形成,每个烟炱颗粒16包含SiO

出于本公开内容目的,“气体内含物”指的是气泡,其是:(i)布置在基材14内,以及(ii)具有至少50μm的尺度。可以通过在背光和侧光下对整个基材进行目视检查来确定每立方英寸的气体内含物18的数量。当气体内含物具有约50μm的尺度时,气体内含物18变得可以被目视检查出来。对于近似球形气体内含物18,尺度是气体内含物18的直径。对于拉长的气体内含物18,尺度是气体内含物18的主轴。可以采用光学显微镜来确定任何特定气体内含物18的尺度数值。然而,如果气体内含物18在没有光学显微镜辅助的情况下是视觉可见的话,则可以假定气体内含物18具有至少50μm的尺度。

在方法10的步骤12,在使得基材14经受环境20之后,基材14具有少于0.05个气体内含物18每立方英寸。在实施方式中,在方法10的步骤12,在使得基材14经受环境20之后,基材14具有:少于0.04个气体内含物18每立方英寸,少于0.03个气体内含物18每立方英寸,或者少于0.02个气体内含物18每立方英寸。在实施方式中,在方法10的步骤12,在使得基材14经受环境20之后,基材14具有少于0.01个气体内含物18每立方英寸。在实施方式中,在方法10的步骤12,在使得基材14经受环境20之后,基材14不具有气体内含物18。

在实施方式中,基材14具有1kg或更大的质量。在实施方式中,基材14具有如下质量:1kg至5kg,1kg至50kg,或者5kg至50kg。在实施方式中,基材14具有如下质量:1kg、2kg、3kg、5kg、10kg、15kg、20kg、25kg、30kg、35kg、40kg、45kg、50kg,或者这些数值中的任意两个之间的任意范围(例如,10kg至25kg,15kg至45kg等)。可以通过天平确定基材14的质量。在实施方式中,基材14具有1kg或更大的质量;以及在方法10的步骤12,在基材14经受环境20之后,基材14具有少于0.05个气体内含物18每立方英寸,例如:没有气体内含物18,或者0.01个气体内含物18每立方英寸至0.05个气体内含物18每立方英寸。在实施方式中,基材14具有1kg至5kg的质量范围;以及在方法10的步骤12,在基材14经受环境20之后,基材14具有少于0.05个气体内含物18每立方英寸,例如:没有气体内含物18,或者0.01个气体内含物18每立方英寸至0.05个气体内含物18每立方英寸。

在实施方式中,气体内含物18包括CO和CO

在实施方式中,具有提升的温度和提升的压力的环境20包含惰性气体。对于“惰性气体”,这指的是不与基材14发生化学反应的气体。在实施方式中,惰性气体是稀有气体中的一种或多种。在实施方式中,惰性气体是氦气、氖气、氩气、氪气和氙气中的一种或多种。在实施方式中,惰性气体是氦气、氖气、氩气、氪气或氙气。在实施方式中,惰性气体是氩气。

在实施方式中,提升的压力是在0.5kpsi至15kpsi的范围内。在实施方式中,提升的压力是在1.4kpsi至15kpsi的范围内。在实施方式中,提升的压力是:0.5kpsi、0.6kpsi、0.7kpsi、0.8kpsi、0.9kpsi、1.0kpsi、1.1kpsi、1.2kpsi、1.3kpsi、1.4kpsi、1.5kpsi、2kpsi、3kpsi、4kpsi、5kpsi、6kpsi、7kpsi、8kpsi、9kpsi、10kpsi、11kpsi、12kpsi、13kpsi、14kpsi、15kpsi,或者在这些数值中的任意两个所限定的范围内(例如,0.8kpsi至15kpsi,2kpsi至10kpsi,6kpsi至12kpsi等)。本文公开的所有压力都是表压(gauge pressure)。

在实施方式中,提升的温度是在1000℃至1800℃的范围内。在实施方式中,提升的温度是:1000℃、1100℃、1200℃、1300℃、1400℃、1500℃、1600℃、1601℃、1650℃、1700℃、1750℃、1775℃、1800℃,或者在这些数值中的任意两个所限定的范围内(例如,1100℃至1700℃,1300℃至1400℃,1601℃至1800℃等)。

在实施方式中,基材14经受环境20持续至少1小时的时间段。在实施方式中,基材14经受环境20持续1小时至120小时的时间段。在实施方式中,时间段是:1小时、2小时、3小时、4小时、5小时、6小时、7小时、8小时、9小时、10小时、11小时、12小时、13小时、14小时、15小时、16小时、17小时、18小时、19小时、20小时、21小时、22小时、23小时、24小时、36小时、48小时、60小时、72小时、84小时、96小时、108小时、120小时,或者在这些数值中的任意两个的范围内(例如,1小时至24小时,10小时至108小时,11小时至36小时,24小时至120小时等)。在实施方式中,在使得基材14经受环境20的步骤12的过程中,包含石墨的支撑体22对基材14进行支撑。

在实施方式中,提升的压力是在1.3kpsi至1.7kpsi的范围内;(ii)提升的温度是在1650℃至1800℃的范围内;(iii)时间段是8小时至12小时的范围内;(iv)在所述时间段开始之前以及当基材在所述环境中的时候,环境的温度以250℃/小时至350℃/小时的增温速率从室温增加到提升的温度;以及(v)在所述时间段结束之后以及当基材在所述环境中的时候,环境的温度以250℃/小时至350℃/小时的降温速率从提升的温度减小到室温。在实施方式中,(i)提升的压力是在13kpsi至17kpsi的范围内;(ii)提升的温度是在1650℃至1800℃的范围内;以及(iii)时间段是在8小时至12小时的范围内。在实施方式中,(i)提升的压力是1000atm(~14.7kpsi);(ii)提升的温度是1750℃;以及(iii)时间段是10小时。较高的温度可以容许较低的压力。较高的压力可以容许较低的温度。发现较低的温度结合较低的压力不足以从基材14去除气体内含物18,即:900℃至1000℃的提升的温度结合15kpsi的提升的压力产生在整个基材14中气体内含物18数量的减少是不充分的。类似地,1100℃的提升的温度结合1.5kpsi的提升的压力产生在整个基材14中气体内含物18数量的减少是不充分的。

在实施方式中,在时间段开始之前以及当基材14在环境20中的时候,环境20的温度以150℃/小时至500℃/小时的增温速率从室温增加到提升的温度。在实施方式中,增温速率是150℃/小时、200℃/小时、250℃/小时、300℃/小时、350℃/小时、400℃/小时、450℃/小时、500℃/小时,或者这些数值中的任意两个所限定的任意范围内(例如,250℃/小时至350℃/小时,200℃/小时至300℃/小时等)。在实施方式中,在时间段结束之后以及当基材14在环境20中的时候,环境20的温度以150℃至500℃/小时的降温速率从提升的温度减小到室温。在实施方式中,降温速率是150℃/小时、200℃/小时、250℃/小时、300℃/小时、350℃/小时、400℃/小时、450℃/小时、500℃/小时,或者这些数值中的任意两个所限定的任意范围内(例如,250℃/小时至350℃/小时,200℃/小时至300℃/小时等)。在实施方式中,增温速率与降温速率是相同的。在其他实施方式中,增温速率不同于降温速率。在实施方式中,15kpsi的提升的压力、1750℃的提升的温度、持续10小时的时间段以及300℃/小时的增温速率和降温速率导致当基材14具有约6kg的质量时去除了几乎所有的具有约1mm至2mm或更小尺度的气体内含物18。

使得基材14经受具有提升的压力和提升的温度的环境20的步骤12有时被称作“热等静压制”。不受限于理论,相信提升的温度和提升的压力导致气体内含物18中的气体扩散或者溶解进入到二氧化硅-二氧化钛玻璃中。气体的扩散或溶解导致气体内含物18的尺度下降到低于无需光学放大的情况下视觉可见所需的尺度(即,尺度小于约50μm)或者完全坍塌。更具体来说,认为环境20施加到气体内含物18的压力导致气体内含物18的尺度下降从而增加了与环境20的压力平衡的压力。此外,气体内含物18中的压力增加使得气体内含物18中的气体(例如,CO、CO

在实施方式中,方法10还包括:在步骤12使得基材14经受环境20之前,在步骤24(i)形成作为疏松烟炱颗粒16的烟炱颗粒16;以及(ii)收集烟炱颗粒16。具体参见图2,可以使用系统26来形成作为疏松烟炱颗粒16的烟炱颗粒16。系统26包括二氧化硅前体30的源28。源28在源28的底座处或者底座附近具有用于载气(例如,氮气)的进口32从而形成具有二氧化硅前体30的蒸气物流。在另一个入口34引入载气的旁路物流以防止蒸气物流饱和。蒸气物流穿过分配系统36到达歧管38。

系统26还包括二氧化钛前体42的源40。源40也具有用于传输通过二氧化钛前体42的载气的入口44,与二氧化钛前体42形成蒸气物流。在另一个入口46引入载气的旁路物流。蒸气物流穿过另一个分配系统48到达歧管38。

具有二氧化硅前体30的蒸气物流与具有二氧化钛前体42的蒸气物流在歧管38中混合以形成这两种蒸气物流的混合物。混合物穿过烟气管线50到达安装在炉54的上部分中的燃烧器52。在燃烧器52,这两种蒸气物流的混合物与燃料/氧气混合物进一步结合。燃料可以是天然气。混合物燃烧并在超过1600℃的温度氧化从而形成疏松烟炱颗粒16,每个烟炱颗粒16包含SiO

在其他实施方式中,作为所述的烟炱颗粒16纵向下落的替代,烟炱颗粒16被向上引导通过石英管58,在那里,流运载烟炱颗粒16到达一个或多个设计成去除烟炱颗粒16的过滤袋60。向过滤袋60周期性地施加N

在实施方式中,在抵达收集室56、56’之前,烟炱颗粒16冷却到约200℃或更低。在实施方式中,在从收集室56、56’去除之前,烟炱颗粒16冷却到室温。在实施方式中,烟炱颗粒16是球形的。在实施方式中,根据布鲁诺尔、埃米特和泰勒(“BET”)理论确定的烟炱颗粒的比表面积是:小于80m

由于燃烧器52的燃料通常是碳基的,所以烟炱颗粒16所具有的组成除了SiO

在实施方式中,在使得基材14经受环境20之前,方法10还包括:(i)在步骤64,在室温将烟炱颗粒16模制成具有0.50g/cm

方法10的步骤68(在存在蒸汽的情况下对模制前体基材66进行热处理,形成固结模制前体基材70)可以被称作“固结”。对于步骤68,将模制前体基材66放入提供了固结环境的炉中,处于提升的温度的空气或惰性气体进行吹扫和去除至少一部分的存在于模制前体基材66中的气体。固结环境中的提升的温度可以是100℃至900℃,200℃至700℃,或者300℃至600℃。

然后,通过使得蒸汽以恒定速率流动将炉内的固结环境转变为蒸汽,在炉内实现最高至10个大气压的压力,例如:0.1atm至10atm的压力,0.5atm至5.0atm的压力,0.7atm至2.5atm的压力,或者0.9atm至1.3atm的压力。固结环境的温度范围是900℃至1850℃,900℃至1700℃,900℃至1500℃,或者900℃至1300℃。模制前体基材66在固结环境中的暴露时间可以是至少0.5小时,至少1小时,至少2小时,或者至少5小时。这导致模制前体基材66致密化成为固结模制前体基材70。在实施方式中,在存在蒸汽的情况下对模制前体基材66进行热处理的步骤68之后,固结模制前体基材70是不透明的。

在实施方式中,在存在蒸汽的情况下对模制前体基材66进行热处理的步骤68(即,固结)以形成固结模制前体基材70之后,固结模制前体基材70是在步骤12以提升的压力和提升的温度经受环境20的基材14。

在其他实施方式中,在存在蒸汽的情况下对模制前体基材66进行热处理的步骤68(即,固结)之后以及使得基材14经受环境20之前,方法10还包括在步骤71使得固结模制前体基材66熔融成熔体,其流入模具中,从而在后续冷却之后形成基材14。在实施方式中,模具包含石墨。这个熔融过程可以是在具有N

如上文所述,在实施方式中,使得基材14经受环境20的步骤12过程中的提升的温度是在1000℃至1800℃的范围内。在实施方式中,当步骤71被用于熔化固结模制前体基材70以及然后冷却以形成基材14时,采用提升的温度的范围(例如,1000℃至1200℃,或者1000℃至1150℃)的下限。当没有采用步骤71并且固结模制前体基材70是在步骤12时经受具有提升的温度和提升的温度的环境20的基材14时,则提升的温度的范围下限通常不会导致气体内含物18的坍塌并且应该使用提升的温度的范围的上限(例如,1700℃至1800℃)来使得气体内含物18坍塌。

在实施方式中,在使得基材14经受环境20之后,方法10还包括对基材14进行退火的步骤72。对基材14进行退火的步骤使得基材14中的内应力松弛。松弛的内应力实现了更高质量的切割和机械加工,例如将基材14切割成适合用于EUV应用的多块基材14a、14b……14n(如下文进一步讨论)。此外,对基材14进行退火的步骤72降低了基材14的交叉温度并且使得基材14的CTE斜率变平。退火越久,基材14的CTE斜率越平。在实施方式中,对基材14进行退火的步骤72包括以900℃至1200℃的最大温度进行至少100小时时间段的退火。在实施方式中,对基材14进行退火的步骤72包括以900℃至1000℃的最大温度进行至少250小时时间段的退火。

因而基材14是二氧化硅-二氧化钛基材。基材14包括的组成包含5重量%至10重量%TiO

在使得基材14经受环境20之后,基材14具有使得基材14适用于EUV光刻的超低膨胀性质。在实施方式中,在方法10之后,基材14包括20℃时-45ppb/K至+20ppb/K的CTE范围。在实施方式中,在方法10之后,基材14在20℃时包括如下CTE:-45ppb/K、-40ppb/K、-35ppb/K、-30ppb/K、-25ppb/K、-20ppb/K、-15ppb/K、-10ppb/K、-5ppb/K、0ppb/K、+5ppb/K、+10ppb/K、+15ppb/K、+20ppb/K,或者这些数值中的任意两个所限定的任意范围内(例如,-40ppb/K至-25ppb/K,-15ppb/K至+15ppb/K等)。

室温时的超低CTE对于实现(无论是形成镜子或光掩模的)基材14的形状在EUV光刻工艺过程中的加热之后保持基本恒定是关键的。通过题为“Apparatus and method forthe determination of the absolute coefficient of thermal expansion inultralow expansion materials(确定超低膨胀材料中的绝对热膨胀系数的设备和方法)”且通过引用全文结合入本文的美国专利第10,458,936号所述的方法10来确定基材14的CTE。对于技术的简要描述如下。

采用紧凑型高分辨率膨胀计(CHRD)测量所有样品的热膨胀。测量构成如下:使得样品温度在约25℃至70℃的范围内步进;在每个设定点,样品温度在通过光学干涉方式测量样品长度之前稳定化。小心地将样品与仪器隔离,从而最小化由于仪器不稳定引起的系统误差。所有测量在高真空(<5x10

采用与样品紧密热接触的铂电阻传感器测量样品温度。传感器根据NIST可追溯标准进行校准,以及采用研究级低温控制器进行电阻测量。

CTE的误差主要是ΔL测量,这在原理上来说易受与仪器稳定性相关的系统效应影响;使得这些效应最小化和进行校正是CHRD仪器开发的关注点。通过对以一定冗余量获取的数据使用算法来校正数据,如美国专利第10,458,936号所述:测量不是作为单调增加的温度的函数来执行的,而是作为样本温度交替地增加和减少来执行的,这允许对仪器中的任何偏移进行检测和校正。

一旦对数据进行好校正,长度变化(ΔL)随温度的温度依赖性使用公式(1)所示的表达式进行拟合,其中“*”表示乘号:

ΔL=s长度*(CTE20*(T-20℃)+1/2*斜率*(T-20℃)

式中

s长度=测量的样品长度,非拟合的;

CTE20=拟合参数(20℃的样品CTE,单位为ppb/℃)

斜率=拟合参数(20℃的CTE斜率,单位为ppb/℃

T=测量的样品温度(单位为℃)

用于长度变化的方程式(1)源自

CTE(T)=CTE20+斜率 *(T-20℃)-0.0105 ppb/℃

CTE20和斜率是样品特定参数和来自这个测量的结果。CTE公式中二次项的系数对于

出于实践应用观点考虑,重要的玻璃参数是CTE(T)曲线的零交叉温度(Tzc),这可以采用方程式(3)利用CTE20和斜率的拟合数值进行计算:

Tzc=20–{-斜率+SQRT(斜率^2 + 4 x 0.0105 x CTE20)}/(2 x 0.0105) (3)

在实施方式中,在方法10之后,基材14包括10℃至50℃的交叉温度(Tzc)范围。在实施方式中,在方法10之后,基材14包括20℃至38℃或者22℃至38℃的交叉温度(Tzc)范围。在实施方式中,在方法10之后,基材14包括如下交叉温度(Tzc):10℃、15℃、20℃、25℃、30℃、35℃、40℃、45℃、50℃,或者这些数值中的任意两个所限定的任意范围内(例如,15℃至40℃,20℃至45℃等)。交叉温度是基材14的CTE恰好为零的温度。当基材14用于EUV光刻应用时,理想地来说,交叉温度是在基材14预期要经受的温度内,从而最小化光刻工艺过程中的基材14的热膨胀。EUV光刻系统的设计者基于系统所负担的热负荷、尺寸和热去除率来计算系统中每个基材14的最佳交叉温度。此外,通过前述美国专利第10,458,936号中公开的技术来确定基材14的交叉温度。

在实施方式中,在方法10之后,基材14具有20℃时1.20ppb/K

如本文所用,术语“折射率变化”指的是在垂直于沿着预定方向的基材14的样品的光学轴的平面中测得的折射率的最大变化情况。在室温,采用运行在633nm波长的Zygo干涉仪(He-Na激光器)来测量折射率。测量的取样面积为269微米乘269微米。对于每个取样区域,获得样品的整个厚度上的平均折射率测量。取样面积为:对样品的整个表面进行扫描以获得一系列的局部折射率值,将其用于确定折射率的最大变化情况,其定义为在这一系列测量中中获得的最大与最小折射率数值之间的差值。出于确定折射率变化的样品具有6英寸乘6英寸乘0.25英寸(厚度)的尺度,并且取自垂直于目标光学轴。当测量折射率变化时,基材14的样品具有均匀厚度。显示约633nm的干涉测量(He-Ne激光器)可用于提供样品上的折射率变化情况地图。如本领域技术人员通常所做的那样,当讨论沿着某一方向的折射率变化情况时,减去倾斜(tilt)和活塞(piston)。因此,对于本公开内容含义而言,沿着某一方向(例如,样品的径向方向)的折射率变化不包括倾斜和活塞。在干涉测量的准备中,使得基材14的样品热稳定化。通过采用折射率匹配油使得基材14的表面透明或者进行抛光。干涉仪腔体中的所有光学件的表面形状以及样品的折射率变化会导致通过干涉仪测量得到的总波峰变形。将折射率变化情况计算为从样品测得的最高折射率与最低折射率之差。

折射率变化情况与TiO

在实施方式中,在方法10之后,基材14具有140ppm或更小的折射率变化。在实施方式中,在方法10之后,基材14具有60ppm或更小的折射率变化。在实施方式中,在方法10之后,基材10具有如下折射率变化情况:130ppm或更小,120ppm或更小,110ppm或更小,100ppm或更小,90ppm或更小,80ppm或更小,70ppm或更小,60ppm或更小,50ppm或更小,40ppm或更小,或者30ppm或更小。在实施方式中,基材14的折射率变化是20ppm至140ppm。在实施方式中,基材14的折射率变化是:20ppm、30ppm、40ppm、50ppm、60ppm、70ppm、80ppm、90ppm、100ppm、110ppm、120ppm、130ppm、140ppm,或者这些数值中的任意两个所限定的任意范围内(例如,20ppm至60ppm,30ppm至110ppm等)。

在实施方式中,在方法10之后,基材14具有600ppm或更大的OH基团浓度,例如600ppm至1400ppm。在实施方式中,在方法10之后,基材14具有如下OH基团浓度:600ppm、700ppm、800ppm、900ppm、1000ppm、1100ppm、1200ppm、1300ppm、1400ppm,或者这些数值中的任意两个所限定的任意范围内(例如,700ppm至1200ppm,或者600ppm至1200ppm)。如本文所用,OH基团的浓度是样品测量取平均值。羟基(OH)基团会在方法10的步骤68(在存在蒸汽的情况下对模制前体基材66进行固结以形成固结模制前体基材70)过程中进入基材14。包含羟基基团导致粘度下降。粘度下降有助于冷却之后的结构松弛并且降低了基材14的假想温度。相信类似于基材14,二氧化钛-二氧化钛玻璃的假想温度与CTE斜率相关。低假想温度导致低CTE斜率。采用傅里叶变换红外(“FTIR”)谱来测量基材14的样品中的OH基团浓度。样品具有6mm路径长度,并且两个主表面都经过抛光,以及样品在紧接测量之前用有机溶剂进行清洁。在具有高二氧化硅含量的玻璃中,OH基团具有接近3600cm

A=εcb

式中,吸收率A=logT

因而,浓度是:

c(摩尔·升

因而可以采用玻璃的密度和OH的分子量从c(单位是摩尔·升

在实施方式中,在方法10之后,基材14还包括4.60GPa至4.75GPa的硬度。在实施方式中,硬度是:4.60GPa、4.61GPa、4.62GPa、4.63GPa、4.64GPa、4.65GPa、4.66GPa、4.67GPa、4.68GPa、4.69GPa、4.70GPa、4.71GPa、4.72GPa、4.73GPa、4.74GPa、4.75GPa,或者这些数值中的任意两个所限定的任意范围内(例如,4.62GPa至4.73GPa,4.61GPa至4.69GPa等)。出于本公开内容的目的,经由题为“Standard Test Method for Knoop Indentation Hardnessof Glass(玻璃的努氏压痕硬度的标准测试方法)”的ASTM C730确定硬度。采用200g负荷测量硬度以及沿着样品的五个位置进行测量。样品是30mm x 50mm x 4mm。靠近样品的中心进行测量,测量之间的间距是200μm至500μm。五次测量的结果取平均值来获得样品的硬度。如下文进一步讨论的那样,方法10令人惊讶地导致具有这个特性硬度范围的基材14,所述特性硬度范围低于类似组成但是经由诸如背景技术中所述的直接玻璃化方法之类的不同工艺制造的基材的密度。由于较低的密度,基材14可以被更有效地抛光留下具有不规则性减小的表面,从而允许在EUV光刻过程中使用更小的波长来将更窄的线宽复制到硅晶片上。不受限于理论,相信硬度减小可能是扩散或溶解进入到玻璃中的一氧化碳和二氧化碳分子的结果,这是方法10的步骤12的结果。

在实施方式中,方法10还包括:在步骤74以及在步骤12使得基材14经受环境20和在步骤72对基材14进行退火之后,将基材14切割成多块基材14a、14b……14n(参见图3)。在实施方式中,多块基材14a、14b……14n中的每一个具有100克至1千克的质量且少于0.05个气体内含物18每立方英寸,例如0.01个气体内含物18每立方英寸至0.49个气体内含物18每立方英寸。在实施方式中,多块基材14a、14b……14n中的每一个具有500克至1千克的质量且没有气体内含物18。在实施方式中,多块基材14a、14b……14n中的每一个具有(i)100克、200克、300克、400克、500克、600克、700克、800克、900克、1kg的质量,或者这些数值中的任意两个所限定的任意范围内(例如,100克至700克,200克至900克等),以及(ii)少于0.05个气体内含物18每立方英寸(例如,0.01个气体内含物18每立方英寸或更少,或者没有气体内含物18)。当在切割成多孔基材14a、14b……14n之前,基材14具有约0.06个气体内含物18每立方英寸的时候,由此切割得到的多块基材14a、14b……14n中的大约50%会没有气体内含物18(假设总计八块),假定气体内含物18是随机的情况下。当在切割成多孔基材14a、14b……14n之前,基材14具有约0.01个气体内含物18每立方英寸的时候,由此切割得到的多块基材14a、14b……14n中的大约87.5%会没有气体内含物18(假设总计八块),假定气体内含物18是随机的情况下。并且,当然当在切割成多孔基材14a、14b……14n之前,基材14近似没有气体内含物18每立方英寸的时候,由此切割得到的多块基材14a、14b……14n全都会没有气体内含物18。

多块基材14a、14b……14n中的每一个具有上文对于切割得到多块基材14a、14b……14n的基材14所讨论的CTE、交叉温度、CTE斜率、折射率变化、OH基团浓度、硬度以及组成性质。在此类质量和如此少的气体内含物18每立方英寸(或者完全没有气体内含物18)的情况下,多块基材14a、14b……14n中的每一个适合用于EUV光刻中作为镜子或光掩模。因而,上文方法10和所得到的基材14(以及多块基材14a、14b……14n)代表了相比于先前尝试的大幅改进。当基材14具有约6kg的质量时,基材14的切割步骤会得到约7块或8块基材14a、14b……14n,它们经过适当尺寸调节用于EUV光掩模应用。

在实施方式中,方法10还包括步骤76:在基材14上(或者在多块基材14a、14b……14n中的至少一个上)施加反射性多层膜78,以及在实施方式中,在反射性多层膜78上形成吸收体80(参见图3)。多层膜78可以包括钼和硅或者钼和铍的层,这是EUV光刻领域已知的。可以经由磁控喷溅或者其他合适技术来施加反射性多层膜78的层。吸收体80限定了在EVU光刻工艺过程中要复制到晶片上的图案。在反射性多层膜78施加到基材的实施方式中,可以在步骤12的使得基材14经受环境20之前或之后施加反射性多层膜78。然后,可以在步骤74将具有反射性多层膜78和吸收体80的基材14切割成多块基材14a、14b……14n,由此多块基材14a、14b……14n中的每一个包括多层膜74和吸收体80。

实施例

实施例1:对于实施例1,从包含SiO

基材后续在高压安全容器中经受具有1750℃的提升温度和15kpsi的提升压力的环境持续24小时的时间段。采用氩气来提供提升压力。在该24小时时间段开始之前,环境(以及环境中的基材)的温度以图4C再现图表所示的增温速率从室温增加到1750℃。类似地,在该24小时时间段结束之后,环境(以及环境中的基材)的温度以图4C再现图表所示的降温速率从1750℃减小到室温。

作为结果,基材包含少于0.05个气体内含物每立方英寸。更具体来说,基材不包含气体内含物,如图4B所示的基材所显示的那样。使得基材经受提升的温度和提升的压力导致经受该步骤之前存在的许多气体内含物坍塌。

实施例2A-3D:对于这些实施例,在两种分开的批料中形成包含SiO

然后,两种基材分别经受具有提升的温度和提升的压力的环境持续一段时间,以解决气体内含物问题。两种基材在经受提升的温度和提升的压力以解决气体内含物问题之前都没有经受熔融步骤。实施例2A-2C的基材经受1700℃的提升的温度以及100atm(~1.47kpsi)的提升的压力,持续10小时时间段。相反地,实施例3A-3D的基材经受1700℃的提升的温度以及1000atm(~14.7kpsi)的提升的压力,持续10小时时间段。换言之,提升的温度1700℃和10小时的时间段保持恒定,而两种基材各自的提升的压力不同(100atm对比1000atm)。提升的温度和提升的压力实质上消除了每种基材中存在的气体内含物。

然后每种基材切割成多块基材,由此选择得到实施例2A-2C和实施例3A-3D。经由上文所述方案测量和计算实施例2A、2B、3A和3B的OH基团的浓度。实施例2A和2B的OH基团浓度约为820ppm。实施例3A和3B的OH基团浓度约为1090ppm。

然后,代表了实施例2A-3D的多块基材进行退火。实施例2A、2B、3A、3B根据被称作“循环1”的一组共用条件进行退火。实施例2C、3C、3D根据不同于循环1的被称作“循环2”的一组共用条件进行退火。相比于循环2,循环1总时长较短且具有更高的最高温度。

根据上文解释的技术确定每个实施例的CTE、Tzc和CTE斜率。下表1列出了结果。结果分析揭示了更高的OH基团浓度导致基材具有较低的CTE、Tzc和CTE斜率。此外,更久的循环2退火导致明显更低的CTE、Tzc和CTE斜率。

实施例4A-4D以及比较例4E和4F:对于实施例4A-34以及比较例4E,在单批料中形成包含SiO

实施例4A和4B的样品经受1700℃的提升的温度以及100atm(~1.47kpsi)的提升的压力,持续10小时时间段。相反地,实施例4C和4D的样品经受1700℃的提升的温度以及100atm(~14.7kpsi)的提升的压力,持续10小时时间段。换言之,提升的温度1700℃和10小时的时间段保持恒定,而每对基材的提升的压力不同(100atm对比1000atm)。提升的温度和提升的压力实质上消除了代表实施例4A-4D的每种样品中存在的气体内含物。比较例4E的样品没有经受提升的温度和提升的压力来解决气体内含物。然后,实施例4A-4D以及比较例4E的所有样品都根据上文所提及的循环#1进行退火,其耗时短于循环#2且具有更高的最大温度。

对于比较例4F,没有形成疏松烟炱颗粒和然后根据上文所述方法进行压制。相反地,对于比较例4F,使用OVD(过顶气相沉积)工艺,其中,通过二氧化硅前体和二氧化钛前体的燃烧在燃烧器中制造烟炱坯件,以及在心轴上收集所得到的烟炱,固结并收集从而以直接玻璃化工艺形成梨状物。然后,玻璃梨状物根据循环#1进行退火。

然后经由上文所述技术测量每种样品的硬度。下表2提出了数据。如分析数据所揭示的那样,经由收集和压制疏松烟炱并且然后经受提升的温度和提升的压力来解决气体内含物问题所形成的实施例4A-4D的样品具有4.60GPa至4.75GPa之间的特性硬度,这低于经由收集和压制疏松烟炱但是没有经受提升的温度和提升的压力来解决气体内含物问题所形成的比较例4E的样品的硬度(4.98GPa)。此外,经由收集和压制疏松烟炱并且然后经受提升的温度和提升的压力来解决气体内含物问题所形成的实施例4A-4D的样品具有4.60GPa至4.75GPa之间的特性硬度,这低于经由背景技术中所述的“直接玻璃化”工艺且同样没有经受提升的温度和提升的压力来解决气体内含物问题所形成的比较例4F的样品的硬度(4.83GPa)。因而本文所述方法导致特性硬度为4.60GPa至4.75GPa的基材,这低于具有相似组成但是经由不同工艺制造的基材。相信如果实施例4A-4D的样品根据上文所述循环#2而不是循环#1进行退火的话,会具有4.60GPa至4.75GPa的范围内的相同硬度。

实施例5A-5D:对于实施例5A-5D,以三种不同批料形成包含SiO

然后,代表实施例5A-5D的每个样品的折射率变化经由上文所述的干涉技术(He-Ne激光)进行测量。下表3提出了数据。图6A-6D分别重现了实施例5A-5D的折射率变化地图。表3的数据分析揭示了:(i)更高的压力导致更低的折射率变化,(ii)更高的温度导致更低的折射率变化,以及(iii)折射率变化会随着沿着基材的位置的函数而发生改变(实施例5A对比实施例5B)。