镀膜玻璃及其制备方法和车辆

文献发布时间:2024-04-18 19:48:15

技术领域

本申请涉及镀膜玻璃技术领域,尤其涉及一种镀膜玻璃及其制备方法和车辆。

背景技术

镀膜玻璃因具有加热除霜、隔热保温和颜色丰富等优点,被广泛应用于建筑门窗和汽车玻璃。一般来说,利用离线镀膜技术制备的镀膜玻璃,尤其是银基低辐射(Low-E)镀膜玻璃,其膜层极易受到腐蚀和氧化,以及镀膜玻璃上的高级驾驶辅助系统(AdvancedDriving Assistance System,ADAS)、电子不停车收费系统(Electronic TollCollection,ETC)和全球定位系统(Global Positioning System,GPS)等功能区的膜层会影响电磁信号的传输,因此通常需要对镀膜玻璃进行除膜处理,以保证产品的使用性能较好。然而,现有的除膜方法操作复杂,降低了镀膜玻璃的生产效率。

发明内容

本申请的实施例提供一种镀膜玻璃及其制备方法和车辆,能够提高镀膜玻璃的生产效率。

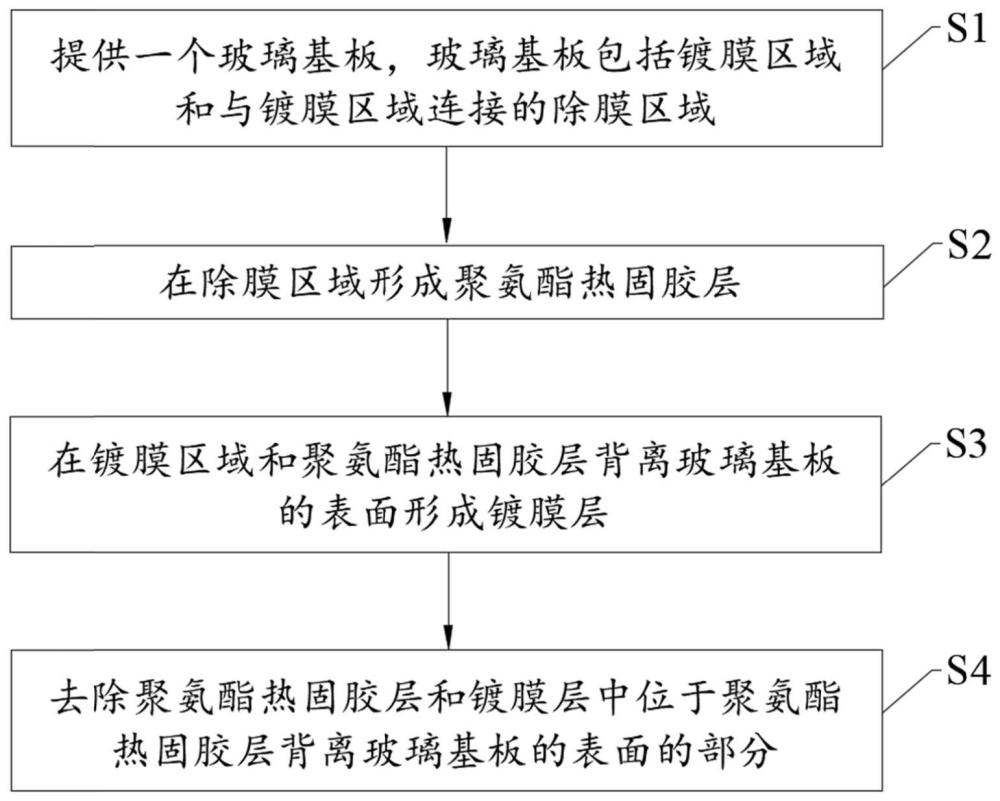

第一方面,本申请提供一种镀膜玻璃的制备方法,镀膜玻璃的制备方法包括:提供一玻璃基板,所述玻璃基板包括镀膜区域和与所述镀膜区域连接的除膜区域;在所述除膜区域形成聚氨酯热固胶层;在所述镀膜区域和所述聚氨酯热固胶层背离所述玻璃基板的表面形成镀膜层;去除所述聚氨酯热固胶层和所述镀膜层中位于所述聚氨酯热固胶层背离所述玻璃基板的表面的部分。

其中,在所述除膜区域形成聚氨酯热固胶层的步骤中,包括:将水性聚氨酯热固胶涂料涂覆至所述除膜区域;对所述水性聚氨酯热固胶涂料进行固化处理,得到所述聚氨酯热固胶层。

其中,所述水性聚氨酯热固胶涂料的粘度在2800mPa·s至3200mPa·s之间。

其中,所述水性聚氨酯热固胶涂料的PH在6.0至7.0之间。

其中,所述水性聚氨酯热固胶涂料的固含量在35%至40%之间。

其中,所述水性聚氨酯热固胶涂料包括如下按质量份计算的组分:聚氨酯树脂40-60份、丙烯酸树脂30-50份、去离子水5-10份、助剂8-10份和色料10-20份。

其中,所述聚氨酯树脂和所述丙烯酸树脂由异氰酸酯、多元醇和丙烯酸酯中的一种或多种制成;或

所述助剂包括异丙醇、乙醇和丙酮中的一种或多种;或

所述色料的成分包括水性颜料和金属络合物中的一种或多种;或

所述去离子水的电导率≤3μS/cm。

其中,所述聚氨酯热固胶层的耐热温度≥250℃。

其中,所述聚氨酯热固胶层的拉伸力在4N至20N之间,所述聚氨酯热固胶层的拉伸强度等于或者大于5Mpa。

其中,所述聚氨酯热固胶层背离所述玻璃基板的表面的粗糙度小于或者等于0.8μm。

其中,将所述聚氨酯热固胶层手撕剥离的剥离力在0.4N至5N之间。

其中,在去除所述聚氨酯热固胶层和所述镀膜层中位于所述聚氨酯热固胶层背离所述玻璃基板的表面的部分的步骤中,包括:采用手撕剥离或胶带撕离的方式去除所述聚氨酯热固胶层和所述镀膜层中位于所述聚氨酯热固胶层背离所述玻璃基板的表面的部分。

其中,在所述除膜区域形成聚氨酯热固胶层的步骤之后,且在所述镀膜区域和所述聚氨酯热固胶层背离所述玻璃基板的表面形成镀膜层的步骤之前,所述镀膜玻璃的制备方法还包括:对所述镀膜区域和所述聚氨酯热固胶层背离所述玻璃基板的表面进行洗涤和干燥。

其中,对所述镀膜区域和所述聚氨酯热固胶层背离所述玻璃基板的表面采用去离子水进行洗涤,所用去离子水的电导率≤8μS/cm,水温在18℃至60℃之间,洗涤水压在0.1Mpa至0.5Mpa之间。

其中,在提供一玻璃基板的步骤中,包括:对原片玻璃进行切割、掰边、磨边;

洗涤所述原片玻璃并将所述原片玻璃风干;在所述原片玻璃的表面进行油墨印刷;

加热烘干所述原片玻璃;对所述原片玻璃进行烧结处理,得到所述玻璃基板。

其中,在去除所述聚氨酯热固胶层和所述镀膜层中位于所述聚氨酯热固胶层背离所述玻璃基板的表面的部分的步骤之后,所述镀膜玻璃的制备方法还包括:对所述镀膜玻璃进行热弯成型。

第二方面,本申请还提供一种镀膜玻璃,所述镀膜玻璃采用如上任一项所述的镀膜玻璃的制备方法制成,所述镀膜玻璃包括玻璃基板和镀膜层,所述玻璃基板包括镀膜区域和与所述镀膜区域连接的除膜区域,所述镀膜层设于所述镀膜区域。

第三方面,本申请还提供一种车辆,包括车身和如上所述的镀膜玻璃,所述镀膜玻璃安装于所述车身。

本申请所提供的技术方案中,一方面,通过手撕剥离等方式,即可去除聚氨酯热固胶层和镀膜层中位于聚氨酯热固胶层背离玻璃基板的表面的部分,操作简单便捷,从而有助于提高镀膜玻璃的生产效率,节省生产时间,降低生产成本,进而有利于实现镀膜玻璃的批量化生产。另一方面,聚氨酯热固胶层具有高柔韧性,不易发生断裂,从而能够将镀膜层中位于镀膜玻璃的除膜区域的部分完全去除,既有助于提升镀膜玻璃的边线美观度,也可以避免镀膜玻璃的使用性能因残留的聚氨酯热固胶层而受到影响,从而保证镀膜玻璃的质量较佳。

附图说明

为了更清楚地说明本申请实施例的技术方案,下面将对本申请实施例所需要使用的附图进行说明。

图1是本申请实施例提供的一种车辆的结构示意图;

图2是图1所示车辆中镀膜玻璃的结构示意图;

图3是图2所示镀膜玻璃的制备流程示意图;

图4是对原片玻璃进行预处理的流程示意图;

图5是图3所示制备流程中步骤S2至步骤S4对应的结构示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述。

请结合参阅图1和图2,图1是本申请实施例提供的一种车辆100的结构示意图。

本申请的实施例提供的车辆100可以为但不限于为轿车、货车、皮卡车、商务车、客车、越野车,本申请对此不作任何限制。本实施例中,车辆100可以包括车身110、镀膜玻璃120、电子不停车收费系统(图未示)、相机(图未示)和雨感器(图未示)。其中,车身110具有保护车内人员的安全和构成良好的车内空气环境的作用。

镀膜玻璃120固定安装于车身110。示例性的,镀膜玻璃120可以为车辆100的前挡风玻璃。在其他一些实施例中,镀膜玻璃120也可以与其他玻璃组装形成夹层玻璃,以作为车辆100的车窗玻璃。

本实施例中,电子不停车收费系统、相机和雨感器均安装于镀膜玻璃120。其中,电子不停车收费系统、相机和雨感器均位于车身110和镀膜玻璃120的内侧。电子不停车收费系统安装的车载单元(On Board Unit,OBU)发出的电磁信号可穿过镀膜玻璃120发送至收费站车道上的路侧单元(Road Side Unit,RSU),路侧单元发出的电磁信号可再次穿过镀膜玻璃120,从而可以进行双向通讯,实现数据交换,进而能够使电子不停车收费系统实现自动收费。环境光线可穿过镀膜玻璃120进入相机,以使相机现拍摄和识别车辆100外部的障碍物等功能。雨感器可以根据落在镀膜玻璃120上的雨水量的大小来调整雨刷运行速度,为驾驶人员提供良好的视野,从而大大提高车辆100在雨天行驶的安全性和方便性。

请参阅图2,图2是图1所示车辆100中镀膜玻璃120的结构示意图。

镀膜玻璃120包括玻璃基板11和镀膜层12,镀膜层12设于玻璃基板11的表面。示例性的,玻璃基板11采用汽车用原片玻璃,以避免因玻璃基板11的外观存在缺陷而造成的节瘤缺陷,从而可以避免损伤镀膜层12的表面,提升镀膜玻璃120的使用性能。本实施例中,玻璃基板11包括镀膜区域13和与镀膜区域13相连接的除膜区域14。其中,镀膜层12设于玻璃基板11的镀膜区域13。除膜区域14包括封边区141和通信窗口区142。其中,封边区141环绕玻璃基板11的周缘设置。通信窗口区142用于使电磁信号无障碍地穿过镀膜玻璃120,避免镀膜层12对电磁信号的传输造成干扰。示例性的,通信窗口区142有四个。四个通信窗口区142包括两个第一区142a、第二区142b和第三区142c,两个第一区142a、第二区142b和第三区142c彼此间隔设置。其中,两个第一区142a大致呈平行四边形。两个第一区142a用作电子不停车收费系统的数据传输窗口。第二区142b大致呈梯形,其可以作为相机的数据传输窗口。第三区142c大致呈圆形,其可以作为雨感器的数据传输窗口。

本申请的实施例还提供一种镀膜玻璃120的制备方法,用于制备上述镀膜玻璃120。

请参阅图3,图3是图2所示镀膜玻璃120的制备流程示意图。

步骤S1,提供一个玻璃基板。其中,玻璃基板包括镀膜区域和与镀膜区域连接的除膜区域。

在上述步骤S1中,包括步骤S11,对原片玻璃进行预处理,得到玻璃基板。本实施例中,步骤S11可通过步骤S111至步骤S115完成。

请参阅图4,图4是对原片玻璃进行预处理的流程示意图。

步骤S111,对原片玻璃进行切割、掰边和磨边处理。示例性的,可采用坂东或百超连线生产设备对原片玻璃进行切割、掰边和磨边处理。

步骤S112,洗涤原片玻璃并将原片玻璃风干。示例性的,采用去离子水对原片玻璃进行洗涤,采用过滤空气对清洗后的原片玻璃进行风干。其中,去离子水的电导率等于或小于8μS/cm。示例性的,去离子水的电导率等于或小于3μS/cm。去离子水的水温在18℃至60℃之间(包括端点值18℃和60℃)。示例性的,水温在30℃至50℃之间。去离子水的洗涤水压在0.1MPa至0.5MPa之间(包括端点值0.1MPa和0.5MPa)。示例性的,去离子水的洗涤水压在0.2MPa至0.3MPa之间。

步骤S113,在原片玻璃的表面进行油墨印刷。其中,油墨印刷的压力在60MPa至100MPa之间(包括端点值60MPa和100MPa)。示例性的,油墨印刷的压力在70MPa至90MPa之间。油墨印刷的湿膜厚度在14μm至30μm之间。示例性的,油墨印刷的湿膜厚度在16μm至25μm之间(包括端点值16μm和25μm)。

步骤S114,加热烘干原片玻璃。其中,烘干温度在100℃至300℃之间(包括端点值100℃和300℃)。示例性的,烘干温度在150℃至200℃之间。烘干速度在5m/min至15m/min之间(包括端点值5m/min和15m/min)。示例性的,烘干速度在6m/min至9m/min之间。

步骤S115,对原片玻璃进行烧结处理,得到玻璃基板。其中,烧结速度在50mm/s至70mm/s之间(包括端点值50mm/s和70mm/s)。示例性的,烧结速度在55mm/s至65mm/s之间。烧结温度在550℃至700℃之间。示例性的,烧结温度在600℃至650℃之间。

请一并参阅图5,图5是图3所示制备流程中步骤S2至步骤S4对应的结构示意图。

步骤S2,在除膜区域14形成聚氨酯热固胶层20。其中,聚氨酯热固胶层20的耐热温度等于或者大于250℃,高于磁控溅射过程受热温度100℃-200℃。示例性的,聚氨酯热固胶层20的耐热温度等于或者大于300℃。聚氨酯热固胶层20的厚度在10μm至100μm之间(包括端点值10μm和100μm)。示例性的,聚氨酯热固胶层20的厚度为0.1mm,长度为50mm,宽度为25mm。聚氨酯热固胶层20背离玻璃基板11的表面的粗糙度小于或者等于0.8μm,以使聚氨酯热固胶层20背离玻璃基板11的表面光滑,保证聚氨酯热固胶层20背离玻璃基板11的表面残留的杂质较少。

本实施例中,步骤S2可通过步骤S21至步骤S22完成。

步骤S21,提供一水性聚氨酯热固胶涂料20a,将水性聚氨酯热固胶涂料20a涂覆至除膜区域14。其中,水性聚氨酯热固胶涂料20a的固含量在35%至40%之间(包括端点值35%和40%),以免影响印刷流动性,或者影响印刷厚度和效果。水性聚氨酯热固胶涂料20a的粘度在2800mPa·s至3200mPa·s之间(包括端点值2800mPa·s和3200mPa·s),以便于操作人员可以将水性聚氨酯热固胶涂料20a均匀涂覆至除膜区域14。此外,水性聚氨酯热固胶涂料20a的PH值在6.0至7.0之间(包括端点值6.0和7.0),以避免出现酸性或碱性热固胶涂料腐蚀玻璃表面的情况。同时,也能够避免酸性或碱性热固胶涂料影响镀膜边界状态。示例性的,水性聚氨酯热固胶涂料20a包括如下按质量份计算的组分:聚氨酯树脂40-60份、丙烯酸树脂30-50份、去离子水5-10份、助剂8-10份和色料10-20份。其中,聚氨酯树脂和丙烯酸树脂是水性聚氨酯热固胶涂料20a的主要组成成分。聚氨酯树脂的重量百分比在40%至60%之间(包括端点值40%和60%),丙烯酸树脂的重量百分比在30%至50%之间(包括端点值30%和50%)。聚氨酯树脂和丙烯酸树脂可以由异氰酸酯、多元醇和丙烯酸酯中的一种或多种制成。去离子水的重量百分比在5%至10%之间(包括端点值5%和10%)。去离子水的电导率≤3μS/cm。助剂的重量百分比在8%至10%之间(包括端点值8%和10%)。助剂包括异丙醇、乙醇和丙酮中的一种或多种。助剂可用于调节水性聚氨酯热固胶涂料20a的粘度、以及聚氨酯树脂和丙烯酸树脂混合的均匀性。色料的重量百分比在10%至20%之间(包括端点值10%和20%)。色料的成分包括水性颜料和金属络合物中的一种或多种。色料的颜色可以为蓝色、白色、黑色或黄色等。在其他一些实施例中,水性聚氨酯热固胶涂料20a的组分也可以满足上述条件中的一种或多种。也即为,在水性聚氨酯热固胶涂料20a的组分中,聚氨酯树脂和丙烯酸树脂由异氰酸酯、多元醇和丙烯酸酯中的一种或多种制成,或助剂包括异丙醇、乙醇和丙酮中的一种或多种,或色料的成分包括水性颜料和金属络合物中的一种或多种,或去离子水的电导率≤3μS/cm。

可以理解的是,在常温条件下,聚氨酯树脂和丙烯酸树脂均具有相对较低的初始粘度,可以防止聚氨酯树脂和丙烯酸树脂迅速固化,使得生产人员混合聚氨酯树脂和丙烯酸树脂的操作时间可以较长,从而使聚氨酯树脂和丙烯酸树脂能够混合均匀。在加热条件下,聚氨酯预聚物和丙烯酸酯自由基聚合反应能够同时进行,从而能够快速制备得到的水性聚氨酯热固胶涂料20a。

本实施例中,可以采用丝网印刷、喷涂或刷涂等方式将水性聚氨酯热固胶涂料20a涂覆至除膜区域14。示例性的,可以采用丝网印刷将水性聚氨酯热固胶涂料20a印刷至除膜区域14。其中,丝网200的目数在50目至200目之间(包括端点值50目和200目)。示例性的,丝网200的目数在50目至100目之间。丝网印刷的环境湿度在30%至80%之间(包括端点值30%和80%)。示例性的,丝网印刷的环境湿度在50%至80%之间。丝网印刷过程中的印刷压力在0.25MPa至0.6MPa之间(包括端点值0.25MPa和0.6MPa)。

具体的,如图5所示,丝网200包括网格部分210和非网格部分220。当丝网200放置于玻璃基板11的表面时,丝网200的网格部分210位于玻璃基板11的除膜区域14,非网格部分220位于镀膜区域13。先将水性聚氨酯热固胶涂料20a涂至丝网200的网格部分210,再自丝网200的网格部分210向非网格部分220的方向(图示X轴方向)移动刮刀300,以使水性聚氨酯热固胶涂料20a通过网格部分210渗透至玻璃基板11的表面,从而将水性聚氨酯热固胶涂料20a涂覆至除膜区域14。

步骤S22,对水性聚氨酯热固胶涂料20a进行固化处理,得到聚氨酯热固胶层20。其中,固化处理过程中的烘干温度等于或者小于200℃。示例性的,烘干温度在130℃至180℃之间(包括端点值130℃和180℃)。烘干时间等于或者大于30s。示例性的,烘干时间在30s至90s之间。此设置下,有助于提高水性聚氨酯热固胶涂料20a固化形成聚氨酯热固胶层20的速率。

在除膜区域14形成聚氨酯热固胶层20的步骤之后,镀膜玻璃120的制备方法还包括:对镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面进行洗涤和干燥。示例性的,可利用毛刷刷洗镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面,并配合去离子水对镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面进行清洁,从而可以避免引入杂质,保证镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面的洁净度较高。其中,毛刷材质可以为尼龙,毛刷的直径在0.1mm至0.3mm之间(包括端点值0.1mm和0.3mm)。示例性的,毛刷的直径在0.1mm在0.15mm之间。去离子水的电导率小于或者等于8μS/cm。示例性的,去离子水的电导率小于或者等于3μS/cm。当进行最后一次清洗时,去离子水的电导率小于或者等于0.1μS/cm。洗涤水温在18℃至60℃之间(包括端点值18℃和60℃)。示例性的,洗涤水温在30℃至50℃之间。洗涤水压在0.1MPa至0.5MPa之间(包括端点值0.1MPa和0.5MPa)。此外,可采用过滤空气对镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面进行干燥,风压大小在0.6Pa至1.0Pa之间(包括端点值0.6Pa和1.0Pa)。

步骤S3,在镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面形成镀膜层12。其中,镀膜层12包括第一部分121和第二部分122。第一部分121连接第二部分122。具体的,第一部分121位于聚氨酯热固胶层20背离玻璃基板11的表面,第二部分122位于玻璃基板11的表面。

示例性的,采用磁控溅射镀膜工艺在玻璃基板11的镀膜区域13和聚氨酯热固胶层20背离玻璃基板11的表面形成镀膜层12。其中,磁控溅射过程中的温度低于聚氨酯热固胶层20的耐热温度。此设置下,可以避免聚氨酯热固胶层20在磁控溅射过程中因受到等离子撞击升温而出现发脆和断裂,进而确保镀膜玻璃120较优的外观和质量。

此外,在磁控溅射镀膜过程中,可以采用抽气泵对磁控溅射镀膜设备的本底腔室进行抽真空。其中,真空度在1×10

步骤S4,去除聚氨酯热固胶层20和镀膜层12中位于聚氨酯热固胶层20背离玻璃基板11的表面的部分,从而得到镀膜玻璃120。换言之,去除聚氨酯热固胶层20和镀膜层12的第一部分121。

在去除聚氨酯热固胶层20和镀膜层12中位于聚氨酯热固胶层20背离玻璃基板11的表面的部分的步骤中,包括:采用手撕剥离或胶带撕离的方式去除聚氨酯热固胶层20和镀膜层12中位于聚氨酯热固胶层20背离玻璃基板11的表面的部分。换言之,采用手撕剥离或胶带撕离的方式去除聚氨酯热固胶层20和镀膜层12的第一部分121。其中,将聚氨酯热固胶层20和镀膜层12的第一部分121的剥离力控制在0.4N至5N之间(包括端点值0.4N和0.5N)。示例性的,剥离力在1N至2N之间。在去除聚氨酯热固胶层20的过程中,聚氨酯热固胶层20的拉伸力在4N至20N之间(包括端点值4N和20N)。示例性的,聚氨酯热固胶层20的拉伸力在8N至12N之间。拉伸强度等于或者大于5Mpa。此设置下,既可以保证聚氨酯热固胶层20在剥离过程不会发生断裂,也可以保证聚氨酯热固胶层20剥离后镀膜玻璃120的表面不会有聚氨酯热固胶层20残留,从而可以保证镀膜玻璃120的产品质量较好。

本实施例中,在去除聚氨酯热固胶层20和镀膜层12的第一部分121的步骤之后,对镀膜玻璃120进行热弯成型,得到成型玻璃。示例性的,可以采用双片配对烘弯或单片压制对镀膜玻璃120热弯成型。其中,成型温度在550℃至700℃(包括端点值550℃和700℃)。示例性的,成型温度在600℃至650℃之间。然后,对成型玻璃依次进行清洗、合片、高压及包装处理,以使其可以适用于车辆100。示例性的,采用去离子水清洗成型玻璃。其中,去离子水的电导率小于或者等于8μS/cm。

本申请所提供的技术方案中,一方面,通过手撕剥离等方式,即可去除聚氨酯热固胶层20和镀膜层12中位于聚氨酯热固胶层20背离玻璃基板11的表面的部分,操作简单便捷,从而有助于提高镀膜玻璃120的生产效率,节省生产时间,降低生产成本,进而有利于实现镀膜玻璃120的批量化生产。另一方面,聚氨酯热固胶层20具有高柔韧性,不易发生断裂,从而能够将镀膜层12中位于除膜区域14的部分完全去除,既有助于提升镀膜玻璃120的边线美观度,也可以避免镀膜玻璃120的使用性能因残留的聚氨酯热固胶层20而受到影响,从而保证镀膜玻璃120的质量较佳。另外,聚氨酯热固胶层20无需在封闭的紫外光环境中使用,既可以避免操作人员受到紫外光的伤害,也可以更好地匹配现代工业化批量生产的条件,进一步促进镀膜玻璃120的批量化生产。

以上对本申请实施例进行了详细介绍,本文中应用了具体个例对本申请的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本申请的方法及其核心思想;同时,对于本领域的一般技术人员,依据本申请的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本申请的限制。