自动给煤立式环保石灰窑

文献发布时间:2023-06-19 09:24:30

技术领域

本发明涉及一种石灰生产设备,特别是一种自动给煤立式环保石灰窑。

背景技术

石灰是一种最基本也是最早使用的建筑和装饰材料之一,石灰还是医药、食品、化工等行业的常用配料或者原料。正是石灰的广泛用途使得人们都非常重视石灰的生产。石灰的生产方式是锻烧石灰石,也就是常见的锻烧碳酸钙,使之变成生石灰氧化钙。

较早传统的石灰生产设备是将石灰石,用烧柴或者炭火在石灰窑中连续焚烧数日甚至数十日。石灰石堆放在窑洞中,下面烧火,让火焰烟尘穿过石灰石的缝隙,加热石头,让石头慢慢转变成氧化钙。这种方式的缺点是必须有人不停地给窑中添加木柴、炭等燃料,一般情况下,烧一窑石灰一般需要连续30天左右,不仅需要大量的燃料还必须使用较多的工人轮换着不分昼夜添加燃料,生产成本较高。另一个问题是,这种方式产生的烟尘直接排放在大气中,尽管人们把石灰窑设在偏避的地方,但是对大气的污染是不可避免的。

现在的石灰生产采用了一些现代的技术,比如将石灰石与小块煤混合燃烧等方式,这种设备就是立式石灰混烧窑。立式石灰混烧窑的特点是将煤粒(一般是低固定碳燃煤,如褐煤等)按一定比例与石灰石混合装窑,然后在窑底部升火加温,鼓风助燃,类似于高炉炼铁,不同的是高炉里的矿石最后变成铁水下沉,而石灰窑最后的生石灰与煤粒渣灰分混杂在一起,冷却后通过卸灰设备出窑。另一个问题是立式混烧石灰窑对于煤粒的要求较为苛刻,一般要求在5-10cm,小于5cm煤粉是不能混入石料中的,否则影响窑炉透气性,造成窑炉偏烧或死窑。这样一来就造成小于5cm的煤粉不能使用的问题,同时还须增加分级设备,企业增加生产企业的成本,增加设备和石房投入。面对这一问题,人们希望有一种技术或者设备能够让低值的粉煤也能用于生产出优质的石灰,但是目前还没有这样的技术出现。

发明内容

为此,本发明提出一种自动给煤立式环保石灰窑,使之能够按传统立窑的模式生产,但煤炭不与石灰石混配,也不需要对煤炭进行粗细分级,所得石灰质量好,环保高效,以此克服现有技术的不足。

本发明提出的这种自动给煤立式环保石灰窑,它有窑筒、窑门、窑顶和炉堂,其特征在于所述窑门有前门和后门,前门和后门间有链板机通过横穿窑筒,链板机的首轮在后门外,尾轮在前门外,链板机安装在链架上,所述链架是一个沟形结构,首轮和尾轮装在沟帮上,链带装在首轮和尾轮间转动,首轮由电机驱动,窑筒里的石灰石在链带上方垒砌成拱洞形成炉堂,后门外有给煤机将煤炭自动给到链带上运进炉堂燃烧加热拱洞上方的石灰石,烧过的炉渣自动运到前门外,窑顶上有与烟窗或者废气处理系统连接的排气管抽吸窑筒内的烟气形成气流。

所述前门配有将门洞关小的门扇,以方便烧成的石灰出窑和减少热量损失,后门刚好够煤炭运进,以避免热量散失。

所述窑顶为一个活动的锥形顶盖,顶盖上有吊装提耳,以方便将窑顶吊开装料和重新盖上。

所述窑筒筒壁内侧衬有保温层和耐火层,保温层夹在筒壁和耐火层间,保温层为保温材料做成,耐火层用耐火砖砌成。

所述窑筒的底面为向链带倾斜的斜坡,以方便垒砌拱洞。

所述链架里有风管通到链带的上下侧之间给炉堂供氧,风管穿过窑底部与外部风机连接。

所述链架底部为一平板,并紧挨但不接触链带下侧,以便将落到底部的炉渣刮带到首轮端除去。

所述链带由两边的传动链条和中间的连接链条用链销首尾连接而成,首轮由同轴的至少两个链轮构成,一条传动链条对应一个链轮,链轮与传动链条的链片啮合传动,尾轮为圆筒轮。

所述尾轮安装在链架的调紧装置上,以便调试链带的松紧度,首轮通过变速器与电机连接传动,电机为无级调速电机,以便根据需要调整链带移动的速度。

所述首轮和尾轮旁均配有运渣机将炉渣自动运送到渣场堆存和治理。

本发明的工作原理如下:

开窑前,先用吊车等吊开窑顶集气罩,用石灰石块在窑筒内链带上方垒起一个略高于后门的拱洞,形成炉堂,拱洞稳定后将石灰石逐块往上堆,直到装满整个窑筒,然后重新盖上窑顶,并将排气管与烟囱或者废气治理系统连接。由给煤机将煤炭给到链带,开动链板机将煤炭运进拱洞时停止,用易燃物如柴油、汽油等点燃拱洞中的煤炭,将窑筒烧热升温到煤炭易燃的温度时再缓缓开动链板机,让链带向前门移动,由给煤机将煤炭持续运进炉堂燃烧,同时开动风机,调整好风量,将空气鼓入链板下方进入炉堂助燃,窑顶的排气管与废气治理系统或者烟囱连接着,形成抽吸力,燃烧产生的废气、烟尘等经石灰石缝隙中经过从排气管进入废气治理系统,清除其中的二氧化硫、碳氧化物和固体颗粒净化后再排入大气,做到零污染排放。

窑筒升温到大约1000℃时,进入炉堂的煤炭就很快燃烧,烧到走出炉堂时基本烧尽,剩下的炉渣在链板机尾轮处掉落,进入后续的运渣机自动运往渣场堆存。这样就形成了稳定的自动给煤和持续燃烧的加热过程,直到15-20天后,整窑的石灰石就变成了生石灰块。关闭链板机、给煤机和风机等设备,炉堂的火燃尽自动降温后即可打开前门出窑了。

在燃烧过程中,前门上的门扇要关闭,以减少热量损失。出窑时打开。链板下侧的灰渣由链带自动刮到首轮端的渣沟或者运渣机上运走。

待窑筒出空后,重复上面的过程,进行下一轮的生产。

本发明的特点在于自动给煤燃烧,不用人工加煤,既降低了劳动强度又节省了劳动成本,提高了工效,还稳定了给煤的供应量,保证了窑温的持续稳定;煤炭不与石灰石混杂,烧成的石灰纯净,质量好于普通立式石灰,煤炭不用分级,粒煤和粉煤都可入窑燃烧,降低了用煤成本,产生的废气和烟尘密闭排经废气治理系统治理,没有任何污染,清洁环保。

总之,本发明能够以传统立窑的模式生产,煤炭不与石灰石混配,也不需要煤炭分级,彻底解决了小颗粒煤炭和粉煤在立式石灰窑上的使用问题,产出石灰质量好,环保高效,增加了石灰生产企业的经营利润。

附图说明

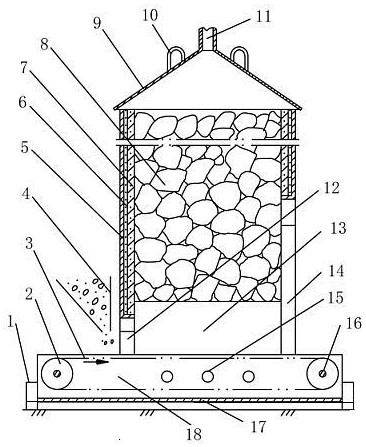

图1是本发明的主视图(正剖面图)。

图2是右视图(局部省略)。

图3是俯视图。

图4是首轮主视图。

图5是首轮左视图。

图6是尾轮主视图。

图7是尾轮左视图。

图8是传动链片主视图。

图9是传动链片左视图。

图10是传动链片俯视图。

图11是连接链片主视图。

图12是连接链片左视图。

图13是连接链片俯视图。

图14是链带结构示意图。

图1-14中,各零部件的标号如下:

1-窑座;2-首轮;3-链带;4-给煤机;5-窑筒;6-保温层;7-耐火层;8-石灰石;9-活动窑顶;10-吊装耳;11-排气管;12-后门;13-炉堂;14-前门;15-风管;16-尾轮;17-底板;18-链架;19-铰链;20-门扇;21-变速器;22-电机;201-链轮;301-传动链片;302-连接链片;303-链销。

图4-5中的首轮的链轮链齿仅画出一齿,其余采用简易画法而省略。

具体实施方式

下面结合附图进一步说明本发明。

如图1-14所示,窑座1一般用钢筋混凝土构筑而成一个基本的台形,窑座上预留安装链架18的沟、出渣的沟道,还须预埋好风管15,以及安装变速器21和电机22的地脚螺栓等。链架和底板17用钢板焊接成沟槽状,两边的沟帮中空,风管穿入沟帮对着链带的上下侧间鼓风。首轮2和尾轮16用轴承等配件分别安装在链架的后门12一端和前门14一端。如上所述,为方便调整链带的松紧度,尾轮轴装在调紧装置上。首轮由轮轴和轴上的链轮201构成,链轮的数量不少于两个并与传动链条的数量对应一致。本例为三个链轮,与链带上的边上和中间的三个传动链条一致并进行啮合传动。尾轮为圆筒轮。链架的两帮紧挨着链带以防止链带跑偏。

链带也称链板,它由传动链片和连接链片首尾相连形成传动链条和连接链条,各链条间由链销横穿对缝连接形成链带。链带、首尾轮、变速器和电机组成链带机,也称链板机。

窑筒5、保温层6和耐火层7与现有立式石灰窑的基本相同。但本发明有后门12和前门14,两对开在窑筒的前后壁上,后门较小,只要够链带将煤运进即可,以尽量减少热量损失。前门除了让炉渣运出外,还要考虑出窑方便,所以做得高大一些,链带上方的部分配置两道门扇,燃烧正常后关闭,出窑时打开。

活动窑顶9做成圆锥形,内表面也可以衬装保温层和耐火层,外表面焊接几个吊装耳10,以方便吊车安装和揭盖。窑顶顶尖处焊接排气管11,排气管上装活动接头,以便与废气治理系统或者烟囱连接。

窑底面向链带倾斜,形成两面斜坡,使用时用石灰石8中形状较为规整的石块垒砌拱洞,形成炉堂13,连通前门和后门,拱顶尽量多留缝隙以便火焰热量顺利进入石料层。

风管从窑座引入,并分成多股进入链带下方,均匀供风。

未提及的零部件如上所述。

根据本发明的一个型号的实际情况,一次窑装石料900-1000吨,连续烧窑15-20天,可得净生石灰500-600吨,用粉煤160-200吨当地褐煤。生产周期较传统立窑的缩短10-15天,节约生产成本每吨石灰100元以上。石灰品质优于传统立窑。