一种高频头谐振罩主体机加工设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及机械加工设备领域,特别涉及一种高频头谐振罩主体机加工设备。

背景技术

现有加工高频头谐振罩主体过程中,操作人员需使用打磨设备、打孔设备和套丝设备分别对高频头谐振罩主体进行打磨、打孔和套丝加工,每次在设备上加工高频头谐振罩主体,需要人工进行定位,误差较大,且在钻孔或者套丝过程中,操作精度,工件加工的精准度较大程度依赖于操作人员的加工技术,因此产品质量得不到保证;且各到加工工序之间没有机构进行衔接,需靠人工衔接,比较浪费时间,工作效率较低。鉴于上述问题,本发明设计出一种高频头谐振罩主体机加工设备,本案由此产生。

发明内容

本发明提供一种高频头谐振罩主体机加工设备,该加工设备具有加工产品合格率高、加工效率高的特点;具体地,本发明是通过以下技术方案实现:

一种高频头谐振罩主体机加工设备,包括机床,机床上设置有合模线打磨机构、打磨喇叭孔机构、冲PIN孔机构、打孔机构、螺纹加工机构和衔接下料机构;机床上还设置衔接各机构的输送机构;机床上设置有若干组用于夹持固定产品的定位机构;打孔机构、冲PIN孔机构和螺纹加工机构的下方皆设置有定位机构;采用PLC控制各机构;PLC通过接口与各机构上的电机、气缸连接,进行信息交互。

进一步,输送机构包括电机、与电机连接的间歇分割器,间歇分割器连带动输送带传输,输送带上沿着输送方向依次设置有若干个用于放置产品的治具。

进一步,合模线打磨机构包括磨头,磨头连接带动其转动的气动风批,气动风批连接上下气杆,上下气缸带动磨头升降。

进一步,打磨喇叭孔机构包括磨头,磨头连接带动其转动的电机,电机连接前后气缸,前后气缸带动磨头在水平方向上靠近或远离输送机构。

进一步,冲PIN孔机构包括PIN针,PIN针连接带动其转动的电机,电机连接上下气缸,上下气缸带动PIN针升降。

进一步,打孔机构包括打孔钻头,带动钻头转动的转动电机,带动打孔钻头升降的升降电机;转头安装在转动电机上,转动电机安装在电机固定座的移动块上,移动块可沿着电机固定座上设置的滑轨移动,移动块与丝杠连接,丝杠连接升降电机。

进一步,螺纹加工机构包括用于加工内螺纹的丝锥或者用于加工外螺纹的板牙,丝锥或板牙连接第一伺服电机上,第一伺服电机带动丝锥或板牙转动,第一伺服电机安装在电机固定座的移动块上,移动块可沿着电机固定座上设置的滑轨移动,移动块与丝杠连接,丝杠连接第二伺服电机,第二伺服电机用于控制丝锥或板牙升降。

进一步,衔接下料机构包括第一取料装置和第二取料装置;第一取料装置和第二取料装置皆设置在轨道内,同步带连接带动两个取料装置在轨道内移动。

进一步,第一取料装置包括用于夹持产品的气动手指,气动手指上连接有转动气缸,用于控制气动手指转动;转动气缸上连接有前后气缸,前后气缸带动气动手指靠近输送带或者远离输送带;转动气缸上还连接有上下气缸,上下气缸带动气动手指升降;第二取料装置包括用于夹持产品的气动手指,气动手指上连接有前后气缸,前后气缸带动气动手指靠近螺纹加工机构或者远离螺纹加工机构。

进一步,定位机构包括设置在输送机构中的输送带两侧的定位垫片,定位垫片连接前后气缸,前后气缸控制定位片靠近或远离输送带。

进一步,PLC基于modbus通讯协议,采用485通讯接口连接方式与各机构上的电机、气缸连接,进行信息交互;PLC与上位机基于以太网或WiFi建立通讯链路。

本申请的有益效果在于:

该机加工设备的机床上按照加工顺序依次设置有合模线打磨机构、打磨喇叭孔机构、冲PIN孔机构、打孔机构、螺纹加工机构和衔接下料机构,各加工机构之间通过输送机构进行衔接,传送加工产品,全程无需人员操作,实现了整体的自动化,提高了产品加工效率和加工精度;且该设备内各机构的运转状态由PLC控制,对打孔深度以及加工螺纹的深度可全程控制,同时打孔机构或螺纹加工机构的运行数据可实时反馈给PLC,便于及时修正数据,提高了产品加工的精度。同时PLC与上位机建立通信,可实时上传生产数据,便于整体车间的生产的管理。

附图说明

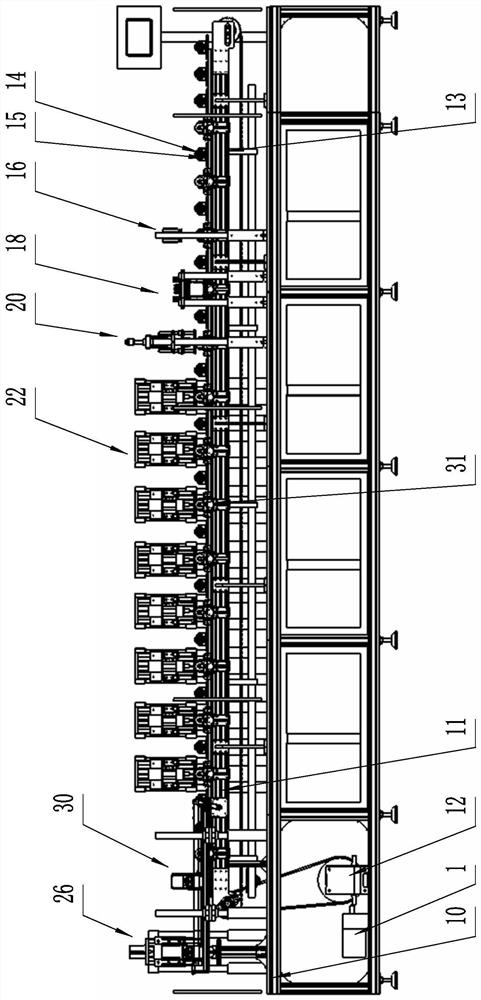

图1为本发明提供的一种高频头谐振罩主体机加工设备实施例的示意图;

图2为本发明提供的一种合模线打磨机构实施例的侧视图;

图3为本发明提供的一种合模线打磨机构实施例的主视图;

图4为本发明提供的一种打磨喇叭孔机构实施例的示意图;

图5为本发明提供的一种冲PIN孔机构实施例的示意图;

图6为本发明提供的一种打孔机构实施例的主视图;

图7为本发明提供的一种打孔机构实施例的侧视图;

图8为本发明提供的一种螺纹加工机构实施例的示意图;

图9为本发明提供的一种衔接下料机构实施例的示意图;

图10为本发明提供的一种衔接下料机构实施例的俯视图;

图11为本发明提供的一种定位机构实施例的示意图。

其中:1.电机;2.安装座;3.上下气缸;4.气动风批;5.前后气缸;6.电机固定座;7.滑轨;8.移动块;9.丝杠;10.机床;11.输送机构;12.间歇分割器;13.输送带;14.治具;15.浮动接头;16.合模线打磨机构;17.气动风批磨头;18.打磨喇叭孔机构;19.磨头;20.冲PIN孔机构;21.PIN针;22.打孔机构;23.钻头;24.雕刻式电机;25.步进电机;26.螺纹加工机构;27.板牙;28.第一伺服电机;29.第二伺服电机;30.衔接下料机构;31.定位机构;32.定位垫片;33.触摸屏操作机构;34.触摸屏;35.第一取料装置;36.第二取料装置;37.轨道;38.同步带;39.气动手指;40.转动气缸。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步说明。

一种高频头谐振罩主体机加工设备,该设备用于加工高频头谐振罩主体,主要加工工序分为:打磨谐振罩主体上的合模线,因为谐振罩主体的铸造件上由于加工工艺的限制,会出现合模线,影响品质及使用效果,因此需要将其打磨平整;打磨喇叭孔,铸件喇叭孔不平整,需要打磨;在主体上需要冲打PIN孔以及普通的孔洞;需要在主体上加工螺纹。

根据上述谐振罩主体的加工需要,在加工设备上设置多个工位,分别为:合模线打磨工位、打磨喇叭孔工位、冲PIN孔工位、打孔工位、螺纹加工工位和衔接下料工位。

如图1所示,该加工设备包括机床10,机床10上设置有合模线打磨工位、打磨喇叭孔工位、冲PIN孔工位、打孔工位、螺纹加工工位和衔接下料工位,合模线打磨工位上设置合模线打磨机构16、打磨喇叭孔工位上设置打磨喇叭孔机构18、冲PIN孔工位上设置冲PIN孔机构20、打孔工位上设置打孔机构22、螺纹加工工位上设置螺纹加工机构26和衔接下料工位上设置衔接下料机构30;并在机床10上述设置衔接各工位的输送机构11。

输送机构11包括电机1、与电机1连接的间歇分割器12,间歇分割器12连接输送辊,输送辊带动包裹在其外表面的输送带13传输。输送带13上沿着输送方向依次设置有多个治具14,治具14用于安放产品,输送带13与治具14之间通过浮动接头15连接。

所述间歇分割器12用于是实现输送带13的间歇运动,使得设置于输送带13上的治具14在冲PIN孔机构20、打孔机构22和螺纹加工机构26所对应的位置上停顿,便于相应的机构进行加工,加工完成后,输送带13继续运动,将治具14内加工完毕的产品输送至下一工位。

如图2、图3所示,合模线打磨机构16包括设置在机床10上的安装座2,安装座2上方设置有上下气缸3,上下气缸3连接气动风批4,带动气动风批4升降,气动风批4上安装有气动风批磨头17,气动风批4带动气动风批磨头17转动,用于打磨产品表面的合模线。上述气动风批4和上下气缸3由电磁阀控制。

如图4所示,打磨喇叭孔机构18包括设置在机床10上的安装座2,安装座2上设置有前后气缸5,前后气缸5上连接有电机1,电机1连接打磨头19,电机1带动打磨头19转动,前后气缸5带动电机1上的打磨头19进行前后移动,打磨头19前进靠近输送带13,打磨头19后退远离输送带13;前后气缸5由电磁阀控制。

如图5所示,冲PIN孔机构20包括设置在机床10上的安装座2,安装座2上设置有上下气缸3,上下气缸3上连接有PIN针21,带动PIN针21升降;PIN针21由电机1驱动转动;上下气缸3由电磁阀控制。

如图6、图7所示,打孔机构22包括设置在机床10上的安装座2,安装座2上设置有电机固定座6,安装座2上设置有滑轨7,安装座2上装配有移动块8,移动块8上安装有雕刻式电机24,雕刻式电机24上连接有用于打孔的钻头23,雕刻式电机24驱动钻头23转动;移动块8上连接有丝杠9,丝杠9由步进电机25驱动,步进电机25驱动钻头23升降。

如图8所示,螺纹加工机构26包括用于加工内螺纹的丝锥或者用于加工外螺纹的板牙27,丝锥或板牙27连接在第一伺服电机28上,第一伺服电机28带动丝锥或板牙27转动,为了减小误差,保护相关部件及使设备运行平稳,延长设备使用寿命的,使第一伺服电机28的转轴与丝锥或板牙27共同旋转,第一伺服电机28与丝锥或板牙27之间通过浮动接头15连接。第一伺服电机28安装在电机固定座6上,电机固定座6上设置有滑轨7、丝杠9,丝杠9外套设有移动块8,移动块8连接第一伺服电机28;螺纹加工机构26摆还包括第二伺服电机29,第二伺服电机29连接丝杠9,用于驱动第一伺服电机28沿着电机固定座6上的滑轨7上下移动,从而进一步驱动丝锥或板牙27升降。

上述螺纹加工机构26的加工过程如下所述:当产品处于加工位置后,第一、第二伺服电机29同时用固定好的转速比转动,第二伺服电机29将丝锥或板牙27下移,第一伺服电机28带动丝锥或板牙27转动,将丝锥或板牙27置入产品中。当转动完成一定脉冲数后,第一、第二伺服电机29又以相同转速比反转,从而将丝锥或板牙27退出产品,完成螺纹加工过程。

衔接下料机构30,该机构可实现旋转产品并将产品从输送机构11上取下,输送至螺纹加工机构26进行螺纹加工,同时该机构还可以实现将加工完螺纹的产品从螺纹加工机构26上取下,实现下料功能。

如图9、图10所示,衔接下料机构30包括第一取料装置35和第二取料装置36;第一取料装置35和第二取料装置36皆设置在轨道37内,并用同步带38连接两个取料装置,通过同步带38带动两个取料装置在轨道37内移动;同步带38连接步进电机25,由步进电机25带动同步带38转动。

第一取料装置35用于夹取输送机构11上的产品,并将该产品放入螺纹加工机构26内进行螺纹加工;螺纹加工完毕的产品由第二取料装置36夹取,并将产品放置到下料位,完成下料工作。

第一取料装置35包括用于夹持产品的气动手指39,气动手指39上连接有转动气缸40,用于控制气动手指39转动;转动气缸40上连接有前后气缸5,前后气缸5带动气动手指39靠近输送带13或者远离输送带13;转动气缸40上还连接有上下气缸3,上下气缸3用于带动气动手指39升降。

第二取料装置36包括用于夹持产品的气动手指39,气动手指39上连接有前后气缸5,前后气缸5带动气动手指39靠近螺纹加工机构26或者远离螺纹加工机构26。上述气缸以及气动手指39由电磁阀控制。

使用时,同步带38转动,带动第一取料装置35靠近输送带13,此时处于同一同步带38上的第二取料装置36移动至与螺纹加工机构26相对应的位置;第一取料装置35中的气动手指39下降、前伸、夹取输送带13上的产品,并旋转180度;第二取料装置36中的气动手指39前伸、夹取螺纹加工机构26上加工完毕的产品;同步带38反向转动,带动第一取料装置35移动至与螺纹加工机构26相对应的位置,此时时处于同一同步带38上的第二取料装置36移动至下料位;第一取料装置35中的气动手指39松开产品,将产品放置在螺纹加工机构26的加工位置内,完成传送功能;第二取料装置36中的气动手指39松开产品,产品落入下料位,完成下料功能。

上述安装座2的材料选择为铸铁件,保证结构不变形及动作机构的垂直度,为动作机构的位置调整带来很大方便。

如图11所示,产品在加工过程中,为了防止其发生移动,因此在机床10上还设置有若干组用于夹持固定产品的定位机构31;定位机构31包括设置在输送机构11中的输送带13两侧的定位垫片32,定位垫片32连接前后气缸5,前后气缸5伸出,使得位于输送带13两侧定位垫片32夹持住位于输送带13上的产品,实现夹持。

根据使用需要,定位机构31设置打孔机构22和冲PIN孔机构20的下方,协助打孔机构22对产品进行固定夹持,便于打孔。定位机构31还设置在螺纹加工机构26的下方,协助螺纹加工机构26对产品进行固定夹持,便于螺纹加工机构26对产品进行螺纹加工。

该高频头谐振罩主体机加工设备采用PLC全程控制,PLC单独控制各加工机构;PLC基于modbus通讯协议,采用485通讯接连接口连接方式与各加工机构上的电机1或者电磁阀连接,进行信息交互。

为了更好的控制螺纹加工机构26的螺纹加工深度,在螺纹加工机构26的第二伺服电机29上连接编码器,编码器将加工数据反馈给PLC,从而保证加工精度保证产品的误差几丝之内。具体过程为:PLC发脉冲指令给第二伺服电机29,第二伺服电机29带动丝锥或板牙27做直线运动完成加工,并将加工信息通过编码器反馈给PLC,形成闭环控制。

在输送机构11的输入端上方设置于检测工件探头,用于检测输送带13上的治具14内是否放置有工件,并将检测到的信息反馈给PLC,经过PLC处理,将指令传递给各工位上的加工机构;若果检测到治具14内无产品,则PLC下发指令给各加工机构停止加工。

PLC与上位机基于以太网或WiFi建立通讯链路。从而将PLC采集到的生产数据上传至上位机,形成生产报表,便于车间产量统计、合格率分析及更好监控车间生产状态。

通过PLC的控制可以单独开启或关闭其中一个工序;可通过触摸屏34输入加工数据给PLC,从而来控制整条流水线的动作情况,比如控制螺纹加工的深浅,或者是控制打孔机构22进行钻孔操作。

配合PLC系统,在高频头谐振罩主体机加工设备上设置一触摸屏操作机构33,该触摸屏操作机构33连接PLC控制系统,可以控制各个加工机构的运行状态,伺服电机1和步进电机25的行程距离,打孔深度等,使用触摸屏34控制优点方便易懂,对使用操作者很友好,触摸屏34上也可以看到清楚的看到故障的位置,方便维修。触摸屏34上还设置有启动,停止,急停按钮。

以上是本发明优选实施方式,在本发明构思前提下所做出若干其他简单替换和改动,都应当视为属于本发明的保护范畴。

- 一种高频头谐振罩主体机加工设备

- 一种高频头谐振罩主体机加工设备