可旋转模芯的新型自动贴条冲压模具

文献发布时间:2023-06-19 09:38:30

技术领域

本发明涉及一种模具,具体涉及一种可旋转模芯的新型自动贴条冲压模具。

背景技术

传统的电刷贴条加工通常采用人工贴条的方式,铆合电刷为单件状,需人工用镊子一片一片地夹取并放到贴条夹具中定好位,再用镊子一片一片地取下阻尼条,贴在刷臂所要求固定的位置上,贴好后再一片一片的将铆合电刷取出,放入合格品容器内。

而人工操作过程步骤较为繁琐,工作人员需要一片一片的用镊子夹取电刷放入夹具,由于电刷薄而且小,极度影响操作速度,同样夹取阻尼条时,要将阻尼条贴正也较为耗时,工人工作一段时间后,视觉疲劳、精力消耗、注意力分散,导致后续的工作效率越来越低,也无法保证产品质量及合格率。人工贴条过程需要四个步骤,正常情况下人均贴条效率约每分钟5片,一小时合计300片左右,以一天工作8小时计算,一个工人每天总计2400片左右,按照如此生产,很难满足市场需求。

因此,现有技术中亟需一种可提高产品合格率和生产效率的自动贴条冲压模具。

发明内容

本发明的目的是为了克服现有技术存在的不足,提供一种可提高产品合格率和生产效率的可旋转模芯的新型自动贴条冲压模具。

本发明是通过以下技术方案实现的:一种可旋转模芯的新型自动贴条冲压模具,包括上模、下模、用于输送阻尼条的阻尼条自动送料机构及用于输送铆合电刷的铆合电刷自动送料机构,所述上模设置有自动切料贴条机构,所述自动切料贴条机构包括可转动的设置于上模的主轴、通过销键与主轴连接的棘轮、通过销键与主轴连接的刀盘、用于驱动棘轮和刀盘转动的棘轮旋转驱动机构及用于在刀盘旋转后定位的旋转到位定位机构,所述刀盘位于所述棘轮的下方,所述刀盘设置有多个直立的刀口,这些刀口呈圆环状均匀布置于所述刀盘上,所述刀盘位于所述下模上输入的所述阻尼条及所述铆合电刷的正上方,所述自动切料贴条机构还包括用于将所述刀口中阻尼条片顶出并贴到铆合电刷相应位置的卸料机构。

所述棘轮旋转驱动机构包括设置于所述上模的滑块、设置于该滑块后端的复位弹簧、设置于该滑块的前端部的滚子及连接于所述下模的斜楔,所述斜楔向上延伸至所述上模,所述滚子与所述斜楔的斜面触接,所述滑块通过转轴及复位卡簧连接有棘爪,所述棘爪与所述棘轮链接配合。

所述滑块的侧面设置有棘爪槽,所述棘爪安装于所述棘爪槽。

所述旋转到位定位机构包括均匀设置于所述刀盘的外圆周的多个定位槽、对应于所述定位槽设置于所述刀盘的圆周外侧的预定位件及对应于所述定位槽设置于所述刀盘的圆周外侧的定位销。

所述上模包括从上到下依次设置的上模座、上夹板、垫板、轴承固定板及脱料板,所述上模座与所述上夹板通过上模第一连接螺栓连接,所述轴承固定板与所述脱料板通过上模第二连接螺栓连接,所述轴承固定板与所述垫板通过上模第三连接螺栓连接,所述上模座的弹簧孔内设置有卸料弹簧,该卸料弹簧的下端设置有等高套,所述等高套向下穿过所述上夹板的通孔向下延伸,所述等高套的下端面抵顶所述垫板的上表面,一根锁紧螺栓向上依次穿过所述轴承固定板、所述垫板与所述等高套连接。

所述卸料机构包括设置于所述上模座安装孔内的顶杆弹簧及设置于该顶杆弹簧下端的顶杆,所述顶杆向下依次穿设于所述上夹板、所述垫板及所述轴承固定板中,所述顶杆的下端部与一所述刀口正对。

所述主轴穿设于所述垫板、所述轴承固定板及所述脱料板中,所述上夹板的中部通孔内设置有上锁轴板,所述主轴的上端通过上螺栓连接所述上锁轴板,所述上锁轴板位于所述垫板的上方,所述上锁轴板与所述垫板之间设置有压力轴承,所述主轴与所述垫板之间设置有第一主轴轴承,所述棘轮位于所述轴承固定板的中部轴孔中,所述主轴与所述轴承固定板之间设置有第二主轴轴承,所述刀盘位于所述脱料板的中部轴孔中,所述主轴于所述刀盘的下方通过下螺栓连接有下锁轴板。

所述上模与所述下模之间还设置有导套和导柱。

所述阻尼条自动送料机构、所述铆合电刷自动送料机构均为对辊式送料机构。

所述下模包括从下到上依次设置的下模座、下垫板及下模板,所述下模座、所述下垫板与所述下模板通过下模连接螺栓连接。

本发明的有益效果是:本发明的应用,从传统人工贴条改为自动模具贴条,产品的质量和生产效率得到了提高,产品的质量合格率由原来的90%提高到99.9%,生产效率由原来的每人每小时贴300片左右,提高到每台模具每小时可自动贴13800片,比原来人工贴条提高了45倍。为实际生产节省了人工成本97.8%、时间成本97.8%,减少报废率9.9%,解决了产能低、工人需求大、交货期慢等问题,满足了市场的产能需求,提升了市场竞争力。

附图说明

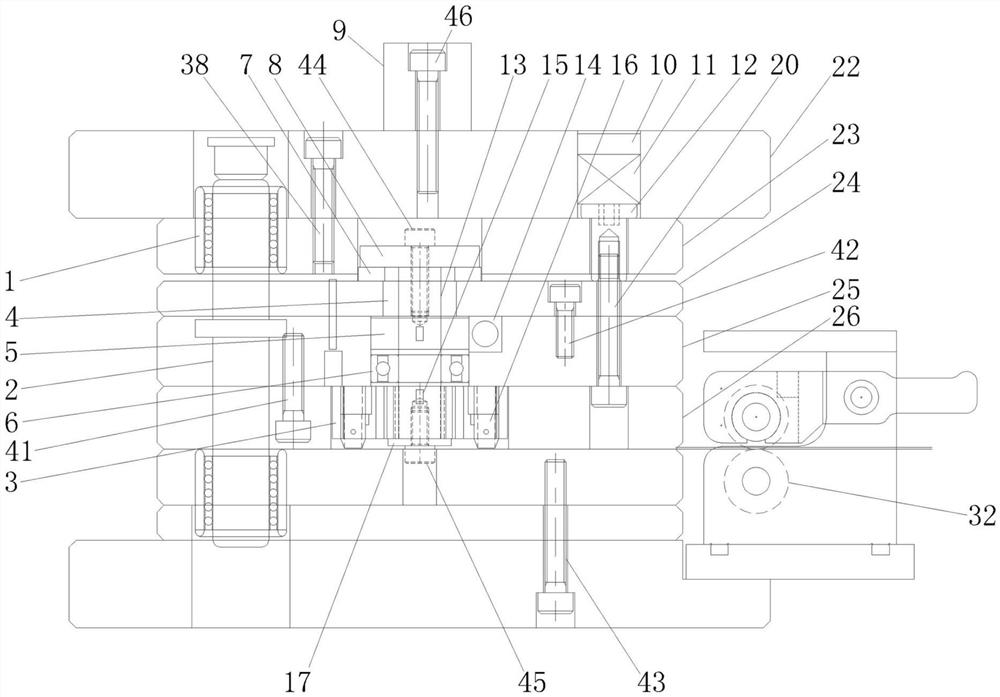

图1是本发明的第一侧面结构示意图;

图2是本发明的第二侧面结构示意图;

图3是本发明的俯视原理图;

图4是自动切料贴条机构的结构示意图;

图5是棘轮旋转驱动机构的结构示意图;

图6是棘轮与刀盘配合方式的结构示意图。

在图中:1-导套;2-导柱;3-刀盘;4-第一主轴轴承;5-棘轮;6-第二主轴轴承;7-压力轴承;8-上锁轴板;9-模柄;10-螺塞;11-卸料弹簧;12-等高套;13-主轴;14-滑块;15-销键;16-刀口;17-下锁轴板;18-导料板;19-斜楔;20-锁紧螺栓;21-滚子;22-上模座;23-上夹板;24-垫板;25-轴承固定板;26-脱料板;27-下模板;28-下垫板;29-下模座;30-定位销;31-阻尼条片;32-铆合电刷自动送料机构;33-预定位件;34-阻尼条;35-棘爪;36-顶杆弹簧;37-铆合电刷;38-上模第一连接螺栓;39-复位弹簧;40-顶杆;41-上模第二连接螺栓;42-上模第三连接螺栓;43-下模连接螺栓;44-上螺栓;45-下螺栓;46-模柄螺栓;47-棘爪槽;48-定位槽;49-阻尼条自动送料机构。

具体实施方式

以下结合附图对本发明作详细描述。

如图1-图5所示,一种可旋转模芯的新型自动贴条冲压模具,包括上模、下模、用于输送阻尼条34的阻尼条自动送料机构49及用于输送铆合电刷37的铆合电刷自动送料机构32,上模设置有自动切料贴条机构,自动切料贴条机构包括可转动的设置于上模的主轴13、通过销键15与主轴13连接的棘轮5、通过销键15与主轴13连接的刀盘3、用于驱动棘轮5和刀盘3转动的棘轮旋转驱动机构及用于在刀盘3旋转后定位的旋转到位定位机构,刀盘3位于棘轮5的下方,刀盘3设置有多个直立的刀口16,这些刀口16呈圆环状均匀布置于刀盘3上,刀盘3位于下模上输入的阻尼条34及铆合电刷37的正上方,自动切料贴条机构还包括用于将刀口16中阻尼条片31顶出并贴到铆合电刷37相应位置的卸料机构。

本发明可自动完成物料输送、阻尼条34的切料及将阻尼条片31贴至铆合电刷37的相应位置上这一工作过程。工作时,阻尼条34由阻尼条自动送料机构49送进模具内,铆合电刷37由铆合电刷自动送料机构32送进模具内,阻尼条34与铆合电刷37相互平行的位于下模上,下模设置有导料板18,确保带料在正确的位置上。

如图2、图5、图6所示,棘轮旋转驱动机构包括设置于上模的滑块14、设置于该滑块14后端的复位弹簧39、设置于该滑块14的前端部的滚子21及连接于下模的斜楔19,斜楔19向上延伸至上模,滚子21与斜楔19的斜面触接,滑块14通过转轴及复位卡簧连接有棘爪35,棘爪35与棘轮5链接配合。滑块14的侧面设置有棘爪槽47,棘爪35安装于棘爪槽47。

如图3、图4所示,旋转到位定位机构包括均匀设置于刀盘3的外圆周的多个定位槽48、对应于定位槽48设置于刀盘3的圆周外侧的预定位件33及对应于定位槽48设置于刀盘3的圆周外侧的定位销30。刀盘3的外圆周有八个等分的定位槽48,定位槽48与棘轮5相对应的都有八个分度齿。

如图1、图2所示,上模包括从上到下依次设置的上模座22、上夹板23、垫板24、轴承固定板25及脱料板26,上模座22与上夹板23通过上模第一连接螺栓38连接,轴承固定板25与脱料板26通过上模第二连接螺栓41连接,轴承固定板25与垫板24通过上模第三连接螺栓42连接,上模座22的弹簧孔内设置有卸料弹簧11,该卸料弹簧11的下端设置有等高套12,等高套12向下穿过上夹板23的通孔向下延伸,等高套12的下端面抵顶垫板24的上表面,一根锁紧螺栓20向上依次穿过轴承固定板25、垫板24与等高套12连接。

如图2所示,卸料机构包括设置于上模座22安装孔内的顶杆弹簧36及设置于该顶杆弹簧36下端的顶杆40,顶杆40向下依次穿设于上夹板23、垫板24及轴承固定板25中,顶杆40的下端部与一刀口16正对。

主轴13穿设于垫板24、轴承固定板25及脱料板26中,上夹板23的中部通孔内设置有上锁轴板8,主轴13的上端通过上螺栓44连接上锁轴板8,上锁轴板8位于垫板24的上方,上锁轴板8与垫板24之间设置有压力轴承7,主轴13与垫板24之间设置有第一主轴轴承4,棘轮5位于轴承固定板25的中部轴孔中,主轴13与轴承固定板25之间设置有第二主轴轴承6,刀盘3位于脱料板26的中部轴孔中,主轴13于刀盘3的下方通过下螺栓45连接有下锁轴板17。

在本发明中,上模与下模之间还设置有导套1和导柱2。上模座22的上端中部通过模柄螺栓设置有模柄9。卸料弹簧11的上端设置有螺塞10。

阻尼条自动送料机构49、铆合电刷自动送料机构32均为对辊式送料机构,均通过上、下一对滚轮驱动物料向前输送,滚轮由电机驱动。

参见图1、图2,下模包括从下到上依次设置的下模座29、下垫板28及下模板27,下模座29、下垫板28与下模板27通过下模连接螺栓43连接。

在上模下行时,首先斜楔19对滚子21作用,使滑块14移动的同时压缩复位弹簧39,上模继续下行,阻尼条34上方的刀口16在压力的作用下将阻尼条34切为片状,同时阻尼条片31卡在刀口16内。上模继续下行,在顶杆40的作用下,将铆合电刷37上方刀口16内的阻尼条34片顶出,并贴在刷臂上(这步是在前四次的阻尼条34冲切后,阻尼条34片被刀盘3旋转送至该工位上的),完成一个贴条动作。上模上行时,上述各件复位,同时滑块14在复位弹簧39的作用下,滑块14与棘爪35推动棘轮5使刀盘3逆时针转动45°,转到所要求位置上,被预定位器预定位,同时由驱动机构驱动的定位销30插入定位槽48内定位,以待下一次的循环冲制动作。

最后应当说明的是,以上内容仅用以说明本发明的技术方案,而非对本发明保护范围的限制,本领域的普通技术人员对本发明的技术方案进行的简单修改或者等同替换,均不脱离本发明技术方案的实质和范围。

- 可旋转模芯的新型自动贴条冲压模具

- 可旋转模芯的新型自动贴条冲压模具