一种新型锂电池集流体及其锂离子电池

文献发布时间:2023-06-19 09:44:49

技术领域

本发明属于新能源锂电池制造领域,具体涉及一种新型锂电池集流体及其锂离子电池。

背景技术

新能源作为21世纪最热门的领域,对其技术的研究一直在火热进行中,锂电池的各项性能的提升以及技术的改进将在未来的科技研究中持续成为最热门话题之一,其中锂离子电池中,隔膜和集流体(包括铜箔、铝箔)是电池的重要组成部分,直接影响电池的生产过程、电性能和安全性能:

1、隔膜主要作用为分隔正负极,保证正负极之间的电子绝缘,同时具备一定的抗热收缩能力,避免在较高温度下收缩过大,导致正负极直接裸露接触而短路,这使得常规电池中隔膜显得不可或缺,常见厚度在10~20um;

2、铜箔作为负极常见集流体,具有较高的延展能力和抗拉强度,通常使用厚度为5~10um;

3、铝箔作为正极集流体,延展性和抗拉强度低于铜箔,通常使用厚度为10~20um;

针对一款常规的锂离子电池来说,铜箔、铝箔及隔膜在电池内部空间占比通常在15%~20%之间,对电池的能量密度具有很大影响,如何尽可能降低此三类物料在电池内的占比,成为提升电池能量密度的关键。

现有专利CN201710189749中公开了一种柔性集流体的制备技术,通过在纺织物基底的纤维上涂覆一层金属导电镀层替代传统金属箔,且该柔性集流体的厚度为5um~80um,虽然相比较传统金属箔,提升了集流体的机械加工性能,降低了生产成本,但此集流体应用于锂离子电池中,其与常规锂电池中的集流体相比,隔膜用量并未减少,且集流体用量也并没有明显降低,即未降低其在电池内部的体积占比,无法有效提高能量密度。

锂离子电池制备工艺,无论是叠片工艺、卷绕工艺,制备的特征为隔膜/负极/隔膜/正极为一个结构单元进行堆叠或卷绕成型。在能量密度的计算当中,隔膜、铜箔、铝箔的用量占比越多,电池的能量密度越低。故在追寻高能量密度的过程中,隔膜、铜箔、铝箔则寄希望能越来越薄。现有技术通常是尽可能降低隔膜、铜箔及铝箔的厚度,但常规的做法通常存在以下问题:

1、隔膜常用厚度为10~20um,隔膜厚度降低至10um以下,则带来隔膜性能的显著下降,以隔膜热收缩性能为例,90℃环境下,16u隔膜热收缩通常在3%以内,12u隔膜热收缩则只能控制在4%以内,而当隔膜降低到7u甚至5u时,其热收缩则可能超过5%,对于锂离子电池行业使用标准来说,超过5%则极易导致在电芯使用中因隔膜热收缩带来的短路进而引发安全问题;

2、铜箔通常使用的厚度在5~10um,可以保证一定的延展能力和抗拉强度,低于5u的铜箔,且在使用过程中,铜箔极易在浆料涂覆阶段出现打皱、卷曲、断裂等情况,无法真正量产应用,因此目前常用的规格为6~8um;

3、铝箔由于延展能力和抗拉强度较小,通常使用的厚度为10~20um,而最优厚度在12~18um之间,低于此厚度范围,铝箔的抗拉强度大幅下降,无法应用于高压实的正极材料,且在极片辊压阶段,低于此范围的箔材,极易出现断带。

实际生产过程中,过薄的隔膜、铜箔、铝箔,会导致其抗拉强度大幅下降,极片、隔膜在电池生产过程中极易断裂或收缩,无法正常生产,同时电池采用过薄的隔膜,会带来电池的安全问题。如何降低铜、铝箔和隔膜在电池内的体积占比的同时不影响加工性能、电性能成为难点。

发明内容

本发明目的在于克服现有技术不足,提供一种新型的集流体,此集流体采用聚丙烯作为基层,一面粘合铝箔层,此面涂覆正极材料,在基层另一面粘合铜箔层,铜箔层表面涂覆负极材料,即以此制备出一张两面分别涂覆正极和负极的极片,达到降低卷芯厚度,减少铜箔、铝箔用量,提高锂电池能量密度的目的。

为达到上述目的,本发明采用的技术方案如下:

一种新型锂电池集流体,所述集流体包括聚丙烯基膜层、粘合剂层、多孔铜箔、多孔铝箔,多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体。

优选地,聚丙烯基膜层厚度为5~10um,孔隙率为20~60%。

优选地,粘合剂层为聚氨酯类粘合剂。

优选地,多孔铜箔厚度为1~5um,孔径为50~100um,开孔率为20~70%。

优选地,多孔铝箔厚度为3~10um,孔径为50~100um,开孔率为10~50%。

一种锂电池,将正极材料涂覆于上述集流体的铝箔层面上,负极材料涂覆于上述集流体的铜箔层面上,形成极片,在极片上叠加一层锂离子电池隔膜得到正负极组合极片,将正负极组合极片进行卷绕成型得到锂离子电池卷芯。

优选地,所述的隔膜厚度为12~20um。

优选地,所述隔膜在所述极片上的正极材料层或负极材料层中的任意一层进行叠加。

与现有技术相比,本发明的特点是,一个结构单元为隔膜/极片,单个极片只需与一层隔膜直接卷绕,同时在聚丙烯层上涂覆的铝层或铜层,相比常规使用铝箔、铜箔,厚度均大幅降低,极大降低铝箔、铜箔用量的同时,聚丙烯基膜层还能起到储存电解液的作用,极片加工性能也因聚丙烯基膜具备的良好性能而大幅提升。

附图说明

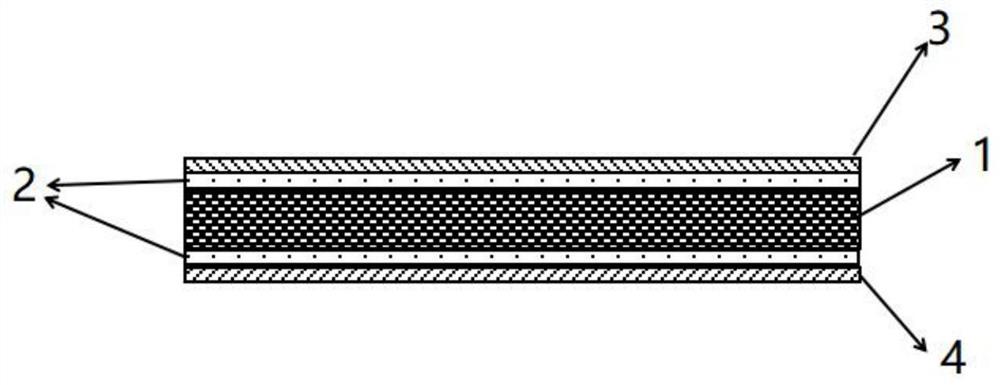

图1为本发明中新型锂电池集流体的结构示意图。

其中,1.聚丙烯基膜层,2.粘合剂层,3.多孔铜箔,4.多孔铝箔。

具体实施方式

下面对本发明的具体实施例做详细说明,对本发明实施例中的技术方案进行清楚、完整地描述,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

锂电池集流体,包括聚丙烯基膜层、多孔铜箔、多孔铝箔。多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体。

制作步骤如下:

S1.取多孔铜箔,其厚度为3um,孔径为70um,开孔率为40%,将其中任意一面涂覆1um粘合剂;

S2.取多孔铝箔,其厚度为5um,孔径为70um,开孔率为20%,将其中任意一面涂覆1um粘合剂;

S3.将S1和S2中的多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体,其中聚丙烯基膜的厚度为7um,集流体厚度控制在16um以下,制得新型锂电池集流体。

实施例2

锂电池集流体,其制作步骤为:

S1.在1um多孔铜箔(孔径50um,开孔率20%)的任意一面涂覆1um粘合剂;

S2.在3um多孔铝箔(孔径50um,开孔率10%)的任意一面涂覆1um粘合剂;

S3.将S1和S2中的多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体,其中聚丙烯基膜的厚度为5um,集流体厚度控制在11um以下;

锂电池,其制作步骤为:

S4.清除上述S3制得的锂电池集流体上溢出的粘合剂,在集流体的铝箔层涂覆面密度为354g/m

S5.将S4制得的极片经辊压机辊压至270um的厚度;

S6.将普通12um隔膜放置于正极面一侧,且以正极面为内侧进行卷绕,以负极面为外侧进行收尾卷绕成型,形成卷芯;

S7.通过极片收尾处预留的未涂覆正负极材料区域,铜箔侧与电池壳体负极柱通过超声波连接,铝箔侧与电池壳体正极柱通过超声波连接,利用中间的聚丙烯基膜的电子绝缘特点,从而保证正负极分开且不短路;

S8.将S7中制得的卷芯经组装、激光焊接、注液、化成及分容,最终得到成品电池。

实施例3

锂电池集流体,其制作步骤为:

S1.在2um多孔铜箔(孔径60um,开孔率30%)的任意一面涂覆1um粘合剂;

S2.在4um多孔铝箔(孔径60um,开孔率20%)的任意一面涂覆1um粘合剂;

S3.将S1和S2中的多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体,其中聚丙烯基膜的厚度为6um,集流体厚度控制在14um以下;

锂电池,其制作步骤为:

除S7.将普通13um隔膜放置于正极面一侧,且以正极面为内侧进行卷绕,以负极面为外侧进行收尾卷绕成型,形成卷芯;

其余步骤实施例2相同,在此不再赘述。

实施例4

锂电池集流体,其制作步骤为:

S1.在3um多孔铜箔(孔径70um,开孔率40%)的任意一面涂覆1um粘合剂;

S2.在5um多孔铝箔(孔径70um,开孔率30%)的任意一面涂覆1um粘合剂;

S3.将S1和S2中的多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体,其中聚丙烯基膜的厚度为7um,集流体厚度控制在16um以下;

锂电池,其制作步骤为:

除S7.将普通9um隔膜放置于正极面一侧,且以正极面为内侧进行卷绕,以负极面为外侧进行收尾卷绕成型,形成卷芯;

其余步骤实施例2相同,在此不再赘述。

实施例5

锂电池集流体,其制作步骤为:

S1.在4um多孔铜箔(孔径80um,开孔率50%)的任意一面涂覆1um粘合剂;

S2.在6um多孔铝箔(孔径80um,开孔率40%)的任意一面涂覆1um粘合剂;

S3.将S1和S2中的多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体,其中聚丙烯基膜的厚度为8um,集流体厚度控制在20um以下;

锂电池,其制作步骤为:

除S7.将普通14um隔膜放置于正极面一侧,且以正极面为内侧进行卷绕,以负极面为外侧进行收尾卷绕成型,形成卷芯;

其余步骤实施例2相同,在此不再赘述。

实施例6

锂电池集流体,其制作步骤为:

S1.在5um多孔铜箔(孔径100um,开孔率70%)的任意一面涂覆1um粘合剂;

S2.在10um多孔铝箔(孔径100um,开孔率50%)的任意一面涂覆1um粘合剂;

S3.将S1和S2中的多孔铜箔和多孔铝箔分别通过粘合剂层与聚丙烯基膜层的正面、反面压合,形成锂电池集流体,其中聚丙烯基膜的厚度为10um,集流体厚度控制在26um以下;

锂电池,其制作步骤为:

除S7.将普通20um隔膜放置于正极面一侧,且以正极面为内侧进行卷绕,以负极面为外侧进行收尾卷绕成型,形成卷芯;

其余步骤实施例2相同,在此不再赘述。

对比例1

锂电池制作步骤如下:

S1.在厚度为7um铜箔上涂覆面密度为160.2g/m

S2.在厚度为13um铝箔上涂覆面密度为354g/m

S3.将上述正极材料及负极材料分别经过辊压,辊压厚度分别为161um和115um;

S4.选用普通厚度为12um隔膜,将其与S3中辊压好的正极材料、负极材料进行卷绕,制得卷芯;

S5.将S4中制得的卷芯经组装、激光焊接、注液、化成及分容,最终得到成品电池。

需要说明的是,实施例2-6和对比例1中所制得的成品电池所用外壳的规格完全相同,在卷绕后的卷芯尽最大可能装入成品电池外壳。对其进行电池容量和电池能量密度的测试,测试结果如下:

表1实施例2-6、对比例1电池容量和能量密度

结果表明:对比例为传统锂电池制造工艺,相对于传统锂电池制造工艺,实施例中的锂电池的电池容量和电池能量密度均有明显的提升,其制得的锂电池电池容量由于减薄了铜铝箔,减少了隔膜用量,由于成品电池的大幅减重,电池的能量密度得到显著提升。

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种新型锂电池集流体及其锂离子电池

- 一种新型负极集流体及其组成的负极和锂离子电池