同步植入驱油剂的功能性滑溜水暂堵转向体积压裂方法

文献发布时间:2023-06-19 09:46:20

技术领域

本发明涉及压裂技术领域,尤其是涉及一种同步植入驱油剂的功能性滑溜水暂堵转向体积压裂方法。

背景技术

低渗透油气藏储集层地质条件复杂、增产改造效果较差,目前国内外通过水平井钻井和水力压裂技术开发低渗透油气藏,增加裂缝与储集层的接触面积,以达到经济高效开发低渗油藏的目的。为了提高低渗油藏压裂改造效果,需要更先进的技术配合水力压裂进一步提高油气的采收率,例如段内多缝分段压裂、压裂三采一体化等技术手段,这已成为国内外勘探开发的重点。不论是常规直井改造压裂,或是非常规水平井段内多缝分段压裂,都需要利用暂堵剂进行压裂转向,使压裂液产生的新裂缝沿着与以前人工或天然裂缝不同的方向起裂和延伸,将新压开的裂缝转向至未改造区域或改造不充分的区域,从而建立新的油气渗流通道和改变油气层流体渗流驱替规律,获得单井有效改造体积,以提高低渗储层的改造效果。

常规的三次采油技术包括:化学驱,气驱、热力驱、微生物驱、分子膜驱等,其中微生物驱三次采油技术具有成本低、施工方便、应用范围广、不损害地层及施工设备、不污染环境等优点。常规的微生物三次采油施工方法主要有:单井吞吐、微生物水驱、微生物循环驱、微生物水压裂以及微生物与其它采油措施,如聚合物驱、三元复合驱、表面活性剂等复配。

目前转向压裂和三次采油作为两种提高油藏采收率的施工是分开进行的,一般是先实施转向压裂,再进行三次采油施工,施工周期长,投入过程繁杂、且伴有物料浪费和环境污染的问题。转向压裂造成的如暂堵剂解堵不彻底、压裂液水锁效应等,会影响后续生物驱油剂的注入深度和广度,影响驱油效果,降低油藏储层三次采油的采收率,同时转向压裂采用高砂比常规水力压裂产生的裂缝复杂程度低,波及体积小,沟通的油气藏体积有限,存在压后初产低、产量递减快、稳产期短等问题。

发明内容

有鉴于此,有必要提供一种能提高施工效率、增强生物驱油剂的注入深度和广度、增强驱油效果、提高三次采油的采收率、提高单井产量的压裂方法。

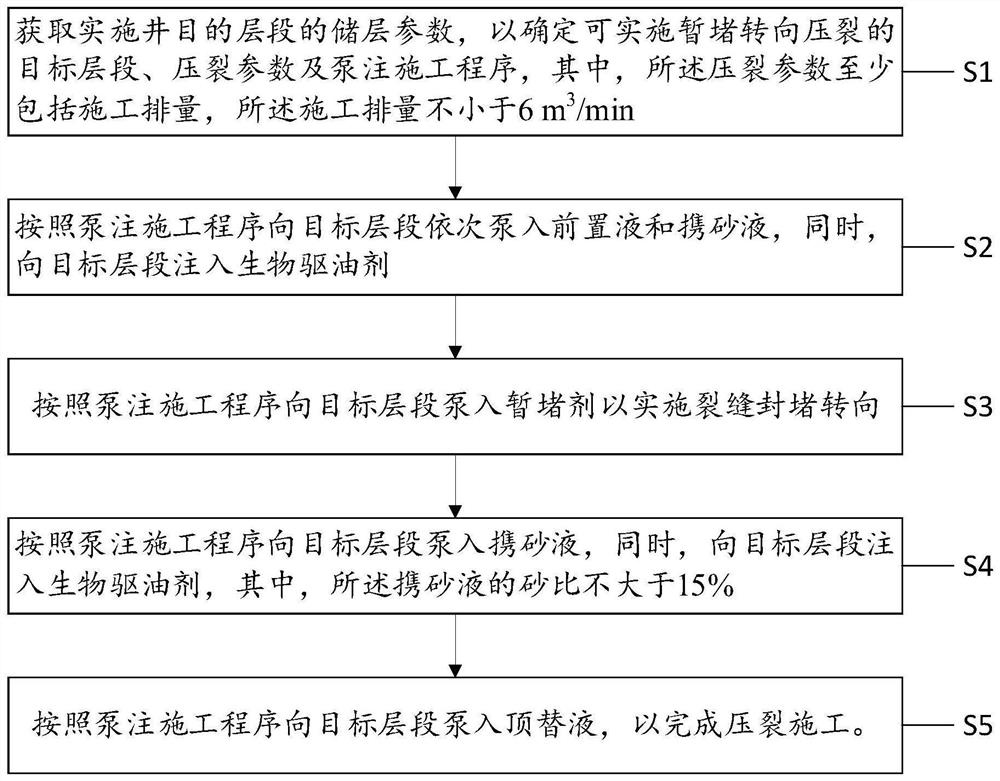

一种同步植入驱油剂的功能性滑溜水暂堵转向体积压裂方法,包括如下步骤:

获取实施井目的层段的储层参数,以确定可实施暂堵转向压裂的目标层段、压裂参数及泵注施工程序,其中,所述压裂参数至少包括施工排量,所述施工排量不小于6m

按照泵注施工程序向目标层段依次泵入前置液和携砂液,同时,向目标层段注入生物驱油剂;

按照泵注施工程序向目标层段泵入暂堵剂以实施裂缝封堵转向;

按照泵注施工程序向目标层段泵入携砂液,同时,向目标层段注入生物驱油剂,其中,所述携砂液的砂比不大于15%;

按照泵注施工程序向目标层段泵入顶替液,以完成压裂施工。

优选地,所述前置液为滑溜水压裂液,所述滑溜水压裂液用于在压裂初始阶段对储层进行造缝和打段塞,所述携砂液为含有支撑剂的滑溜水压裂液,所述顶替液为不含有支撑剂的滑溜水压裂液。

优选地,所述滑溜水压裂液的粘度为1.0~3.0mPa·s。

优选地,所述生物驱油剂为HE-BIO生物驱油剂,所述暂堵剂为MP-1型压裂用水溶性暂堵剂。

优选地,所述向目标层段泵入顶替液,以完成压裂施工的步骤之后,还包括如下步骤:对所述实施井进行闷井。

优选地,闷井持续的时间为15~20天。

优选地,所述按照泵注施工程序向目标层段依次泵入前置液和携砂液,同时,向目标层段注入生物驱油剂的步骤中,所述前置液的注入量占所述压裂液的总注入量的30%~50%。

优选地,所述按照泵注施工程序向目标层段依次泵入前置液和携砂液,同时,向目标层段注入生物驱油剂的步骤中包括如下步骤:向目标层段注入前置液,在注入150-180m

优选地,所述向目标层段交替注入携砂液,携砂液的砂比以四级台阶式增加,分多次注入的步骤中,第一次注入的携砂液的砂比以6%-7%-8%-9%的四级台阶式递增;第二次注入的携砂液的砂比以7%-8%-9%-10%的四级台阶式递增;第三次注入的携砂液的砂比以8%-9%-10%-11%的四级台阶式递增。

与现有技术相比,本发明提出的技术方案的有益效果是:通过在压裂液中植入驱油剂,使暂堵转向压裂和三次采油一体化施工,既提升了生物驱油剂的植入深度和广度、沟通剩余油区、实现三次采油的增产效果,提高了单井产量,还能降低转向压裂的施工风险、降低施工投入,提高施工效率,同时,还能克服转向压裂造成的如暂堵剂解堵不彻底、压裂液水锁效应等对驱油效果的影响;同时,通过采用大排量、低砂比的压裂工艺,可大幅提高裂缝网络的复杂程度、增大裂缝波及体积、提高转向压裂效果。

附图说明

图1是本发明提供的同步植入驱油剂的功能性滑溜水暂堵转向体积压裂方法的一实施例的流程示意图;

图2为本发明提供的一种同步注入驱油剂的滑溜水暂堵转向体积压裂方法一较佳实施例输出的裂缝形态图;

图3为本发明提供的一种同步注入驱油剂的滑溜水暂堵转向体积压裂方法一较佳实施例的压裂施工及闷井压力曲线图。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本申请一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

为了验证本发明的可行性,选择了鄂尔多斯盆地白音查干凹陷的一口评价井作为实施井。对该实施井采用本发明提供的一种同步植入驱油剂的滑溜水暂堵转向体积压裂方法进行压裂设计及施工,请参照图1,压裂设计及施工包括以下几个步骤:

S1、获取实施井目的层段的储层参数,以确定可实施暂堵转向压裂的目标层段、压裂参数及泵注施工程序,其中,储层参数包括岩石矿物参数、岩石薄片定量分析数据、敏感性分析数据、流体性质数据、生产数据等;所述压裂参数至少包括施工排量,所述施工排量不小于6m

可实施暂堵转向压裂的目标层段主要是根据再施工条件、可开采余量及产出成本进行确定,此为现有技术,对此不再赘述。

泵注施工程序通常需要运用压裂设计软件,本实施例中,压裂设计软件为FracproPT,按照大液量大排量低砂比滑溜水体积压裂方法设置泵注程序表。

S2、按照泵注施工程序向目标层段依次泵入前置液和携砂液,同时,向目标层段分阶段注入生物驱油剂,其中,所述前置液的注入量占所述压裂液的总注入量的30%~50%,从而相较于常规的水力压裂具有更大的前置液占比,以提高压裂液的造缝能力。

S3、按照泵注施工程序向目标层段泵入暂堵剂以实施裂缝封堵转向。

S4、按照泵注施工程序向目标层段泵入携砂液,同时,向目标层段分阶段注入生物驱油剂,其中,所述携砂液的砂比不大于15%,从而相较于常规的水力压裂具有更小的砂比,以继续扩展支撑转向后的裂缝,并实现对裂缝缝口的支撑。

S5、按照泵注施工程序向目标层段泵入顶替液,以完成压裂施工。

S6、对所述实施井进行闷井,优选的实施例中,闷井持续的时间为15~20天,之后按测压降、控制放喷、彻底反洗井,起出压裂管柱、油管探砂面等完成常规作业,在此不再赘述。

本发明提供的同步植入驱油剂的功能性滑溜水暂堵转向体积压裂方法的原理如下:采用大液量、大排量、大前置液、低砂比、低粘度、间断柱状台阶式加砂工艺和植入生物驱油剂的综合作用,同时采用高效暂堵剂实施压裂转向,即驱油剂-滑溜水暂堵转向体积压裂新理念新技术,现场实施简单成本相对低廉,不仅补偿生产造成的压力和流体亏空,补充低压层地层能量,且液体击穿而接触到沟通新的油藏,有效的增大与储层的接触面积和储层改造体积、降低油水界面张力和原油粘度、达到了暂堵转向体积压裂-增能-增产的目的。

优选地,所述前置液为滑溜水压裂液,所述滑溜水压裂液用于在压裂初始阶段对储层进行造缝和打段塞。

优选地,所述携砂液为含有支撑剂的滑溜水压裂液。

优选地,所述顶替液为不含有支撑剂的滑溜水压裂液。

优选地,所述滑溜水压裂液的粘度为1.0~3.0mPa·s。

优选地,所述生物驱油剂为HE-BIO生物驱油剂。

优选地,所述暂堵剂为MP-1型压裂用水溶性暂堵剂。

上述滑溜水压裂液、HE-BIO生物驱油剂和MP-1型压裂用水溶性暂堵剂均为荆州市现代石油科技发展有限公司的专利产品。

本实施例中,完钻井深1635.0m,完钻层位阿尔善组,人工井底1615.5m,联入4.52m,最大井斜3.6°/148.5°/1411.70m,地层温度49℃(估算),地层压力16MPa(估算),孔隙度5.6%,含油饱和度2.8%,渗透率0.16×10

(1)采取卡封分层,合层压裂的压裂方式;

(2)采用大液量,大排量,低砂比,大前置液的暂堵转向体积压裂,不仅提高了改造体积,且补充了地层能量。

(3)采用小粒径和变粒径支撑剂,以满足复杂多级裂缝充填及支撑。

(4)采用12%稀盐酸对清除射孔堵塞,疏通射孔孔眼,解除近井地带污染,降低孔眼阻力和破裂压力。

(5)采用压裂-暂堵转向-压裂-闷井-排液-采油施工工艺,以达到最佳的压裂驱油效果。压裂后闷井15~20天,进一步提高压裂改造效果。

本实施例中,选取压裂井段1562.4~1585.0m作为可实施暂堵转向压裂的目标层段,具体地,采用同径、水力喷砂射孔,射孔有效射穿套管和水泥环及地层,射孔穿透深度达到400mm以上,射孔避开套管接箍。

本实施例中,压裂设计软件Fracpro PT的模拟参数表如表1所示,泵注程序表如表2所示,压裂设计软件Fracpro PT模拟出的裂缝形态图如图2所示:

表1软件模拟裂缝参数表

表2泵注程序表

本实施例中,请参照表2,步骤S2分三个阶段进行,具体步骤包括:

第一阶段:向目标层段注入前置液,在注入150-180m

第二阶段:向目标层段交替注入携砂液,携砂液的砂比以三级台阶式增加,分多次注入,其中石英砂为40/70目。优选地,携砂液注入40/70目石英砂分三次,其中,第一次注入的携砂液的砂比以6%-7%-8%的三级台阶式递增;第二次注入的携砂液的砂比以7%-8%-9%的三级台阶式递增;第三次注入的携砂液的砂比以三级8%-9%-10%的台阶式递增。

第三阶段:向目标层段交替注入携砂液,携砂液的砂比以四级台阶式增加,分多次注入,其中石英砂为20/40目。优选地,携砂液注入20/40目石英砂分三次,其中,第一次注入的携砂液的砂比以6%-7%-8%-9%的四级台阶式递增;第二次注入的携砂液的砂比以7%-8%-9%-10%的四级台阶式递增;第三次注入的携砂液的砂比以8%-9%-10%-11%的四级台阶式递增。在第三阶段的后100m

优选地,在所述步骤S2前还应先以0.5m

所述步骤S2的第一阶段主要以进一步扩展前置液造缝中已形成的微裂缝系统并加以小粒径支撑剂(40/70目的石英砂)尽可能实现对各种小尺度微裂缝系统的充填,同时能消除孔眼和近井摩阻,沟通和饱和近井段天然裂缝。所述第二阶段、第三阶段通过大排量滑溜水压裂液产生的满足裂缝半长及缝宽继续扩展所需的净压力,彻底压开远井主裂缝并沟通次生裂缝与微天然裂缝,并且在每一次加砂过程中都分级提升砂比,第三阶段同时选用大粒径支撑剂(20/40目的石英砂),以支撑逐渐扩展的裂缝体系。

本实施例中,请参照表2,所述步骤S3的具体步骤包括:向目标层段注入粉末暂堵剂300Kg,暂堵剂直接在混砂槽中注入。优选地,暂堵剂采用20~120目的MP-1型压裂用水溶性暂堵剂,从而实现缝内暂堵转向,造分支缝、微裂缝并通过多条裂缝的缝间干扰,进一步增加裂缝的复杂性。

本实施例中,请参照表2,所述步骤S4的具体步骤包括:向目标层段交替注入含有20/40目石英砂的携砂液,携砂液的砂比以四级或六级台阶式增加,分多次注入。

优选地,第一次注入的携砂液的砂比按7%-9%-11%-13%的四级台阶式递增;第二次注入的携砂液的砂比以8%-9%-10%-12%的四级台阶式递增;第三次注入的携砂液的砂比按9%-10%-11%-13%的四级台阶式递增,第四次注入的携砂液的砂比按10%-11%-12%-14%的四级台阶式递增,第五次注入的携砂液的砂比按12%-13%-14%-15%-16%-8%的六级台阶式递增,直到完成全部支撑剂的注入。

携砂液注入完成后,向目标层段注入40m

优选地,在第四阶段的前100m

在完成暂堵转向后,继续以大液量及多级台阶式砂比交替压裂模式,继续扩展支撑转向后的裂缝,并实现对裂缝缝口的支撑,最终形成复杂的网络体积裂缝,获得更大的储层改造体积,同时把生物驱油剂扩展到全部裂缝中,有效降低油水表面张力及原油粘度,并且对油砂有很好的清洗效果,并且在闷井过程中,HE-BIO生物驱油剂可在油藏中原地生成二氧化碳,从而进一步提高驱油效果。

按照泵注程序表对实施井完成了压裂施工,施工顺利;压前注入清孔酸液,可达到了疏通炮眼,沟通地层的目的,降低了施工摩阻,保证了后续施工的正常进行;通过高排量注入低粘度滑溜水压裂液,形成了多缝多网络裂缝,增大了改造体积,采用不同粒径支撑剂实现多级裂缝的有效充填。压后G函数分析表明(请参照图3),裂缝复杂化目的达到,净压力11.81MPa,有利于克服水平两向应力差,实现了裂缝转向。拟合储层压力较原始压力增加了5.07MPa,表明大液量注入起到了一定蓄能作用。压后返排时尽管井口压力落零,还能够出液,表明供液能力达到较大改善。

综上所述,本发明的有益效果如下:

(1)通过在压裂液中植入驱油剂,使暂堵转向压裂和三次采油一体化施工,既提升了生物驱油剂的植入深度和广度、沟通剩余油区、实现三次采油的增产效果,提高了单井产量,还能降低转向压裂的施工风险、降低施工投入,提高施工效率,同时,还能克服转向压裂造成的如暂堵剂解堵不彻底、压裂液水锁效应等对驱油效果的影响;

(2)通过采用大液量、大排量、大前置液、低砂比、间断柱状多级台阶式加砂工艺和植入生物驱油剂的综合作用,不仅补偿生产造成的压力和流体亏空,补充低压层地层能量,且液体击穿而接触到沟通新的油藏,有效的增大与储层的接触面积和储层改造体积、降低油水界面张力和原油粘度、达到了暂堵转向体积压裂-增能-增产的目的。

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 同步植入驱油剂的功能性滑溜水暂堵转向体积压裂方法

- 一种密切割高砂量暂堵的暂堵体积压裂工艺技术