一种高抗水性负载型氨氧化催化剂及其制备方法和应用

文献发布时间:2023-06-19 09:47:53

技术领域

本发明涉及氨气净化技术领域,尤其涉及一种高抗水性负载型氨氧化催化剂及其制备方法和应用。

背景技术

氨气(NH

目前针对氨气脱除的方法也较多,包括吸收法、生物净化法、吸附法以及催化氧化法等。吸收法处理成本相对较高,效果也不稳定,且容易产生二次污染;生物净化法对处理温度及湿度有一定限制条件,不适宜在汽车尾气中处理氨气;吸附法在本质上只是将污染物转移并富集到吸附材料上,随着汽车尾气中的温度变化,随时可能产生脱附等情况,存在二次污染隐患;催化氧化法是利用催化剂使通过的氨气反应生成氮气和水。催化氧化氨气无二次污染、反应温度广泛、净化速率快,是一种高效的氨气净化技术。

中国专利CN110479296A公开了一种低温催化氧化氨气的催化剂,其为核壳结构催化剂,所使用的金属廉价,制备方便,氨气转化率可达90%以上,但此催化剂没有考虑氨气产物,对于N

综上所述,目前本领域的氨氧化催化剂存在抗水性差、成本高、N

发明内容

有鉴于此,本发明的目的在于提供一种高抗水性负载型氨氧化催化剂及其制备方法和应用。本发明以纳米γ-Al

为了实现上述发明目的,本发明提供以下技术方案:

一种高抗水性负载型氨氧化催化剂的制备方法,包括以下步骤:

(1)将纳米γ-Al

(2)将所述氟改性γ-Al

(3)将所述负载有活性金属的氟改性γ-Al

优选的,所述氟化氨溶液的浓度为0.421~0.842mol/L;所述纳米γ-Al

所述第一焙烧的温度为450~600℃,时间为4~5h,焙烧气氛为空气。

优选的,所述金属前驱体溶液中的金属元素为银、铜、钴、铁、锰和镍中的一种或几种;所述金属前驱体溶液中金属元素的浓度为0.04~0.08g/mL;所述氟改性γ-Al

所述第二焙烧的温度为500~550℃,时间为3~5h,焙烧气氛为空气。

优选的,所述氢气还原的温度为200~500℃,时间为1~4h,氢气还原用气氛为N

优选的,所述三氯甲基硅烷溶液中三氯甲基硅烷的质量分数为5~10%;所述第三浸渍的温度为20~90℃,时间为1~10h。

优选的,所述第三焙烧的温度为150~250℃,时间为30min~2h,焙烧气氛为氮气,升温至第三焙烧温度的升温速率为0.1~1℃/min。

本发明提供了上述方案所述制备方法制备的高抗水性负载型氨氧化催化剂,包括载体和负载在载体上的活性组分,所述载体为氟和三氯甲基硅烷改性的γ-Al

优选的,所述催化剂中活性组分的质量分数为1~20%。

本发明提供了上述方案所述的高抗水性负载型氨氧化催化剂在催化脱除氨气中的应用。

优选的,所述高抗水性负载型氨氧化催化剂的应用温度为140~300℃,反应气体的含水量为0~15wt%。

本发明提供了一种高抗水性负载型氨氧化催化剂的制备方法,本发明以纳米γ-Al

本发明提供的方法主要通过浸渍法进行制备,步骤简单,成本低;进一步的本发明以银、铜、钴、铁、镍或锰为活性组分,活性组分的用量较少,催化剂的制备过程中使用的试剂材料价格也较低,因此,催化剂的制备成本较低。

本发明还提供了上述方案所述制备方法制备的高抗水性负载型氨氧化催化剂,包括载体和负载在载体上的活性组分,所述载体为氟和三氯甲基硅烷改性的γ-Al

本发明还提供了上述方案所述高抗水性负载型氨氧化催化剂在催化去除氨气中的应用。本发明的催化剂能够应用于高湿度环境中氨气的催化去除。本发明提供的催化剂能够在含水量为8wt%,体积空速为100000h

附图说明

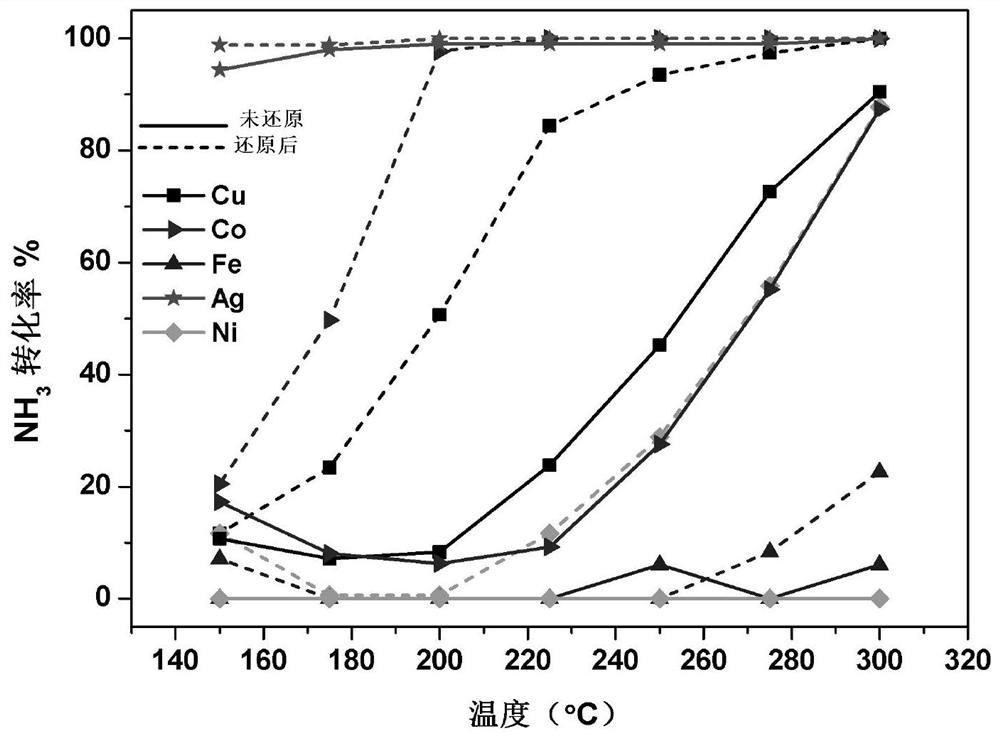

图1为氢气还原前后各个催化剂的活性对比图。

具体实施方式

本发明提供了一种高抗水性负载型氨氧化催化剂的制备方法,,包括以下步骤:

(1)将纳米γ-Al

(2)将所述氟改性γ-Al

(3)将所述负载有活性金属的氟改性γ-Al

本发明将纳米γ-Al

在本发明中,所述第一浸渍的温度优选为20~90℃,具体可以为20℃、30℃、40℃、50℃、60℃、70℃、80℃或90℃,在本发明的具体实施例中,优选在室温(25℃)下进行第一浸渍;所述第一浸渍的时间优选为1~20h,具体可以为1h、2h、4h、6h、8h、10h、12h、14h、15h、16h、18h或20h;所述第一浸渍优选在搅拌条件下进行;本发明对所述搅拌的转速没有特殊要求,使用本领域技术人员熟知的转速即可。

第一浸渍完成后,本发明优选将浸渍体系依次进行旋转蒸发和干燥,得到第一浸渍产物。在本发明中,所述旋转蒸发的温度优选为40~80℃,具体可以为40℃、50℃、60℃、65℃、70℃或80℃;本发明对所述旋转蒸发的时间没有特殊要求,能够将浸渍体系中的大部分水分蒸除即可。在本发明中,所述干燥的温度优选为90~110℃,具体可以为90℃、95℃、100℃、105℃或110℃,所述干燥的时间优选为6~12h,具体可以为6h、7h、8h、9h、10h、11h或12h。

得到第一浸渍产物后,本发明将所得第一浸渍产物进行第一焙烧,得到氟改性γ-Al

得到氟改性γ-Al

在本发明中,所述第二浸渍的温度优选为室温,无需额外的加热或降温,所述第二浸渍的时间优选为2h;所述第二浸渍优选在搅拌条件下进行;本发明对所述搅拌的转速没有特殊要求,使用本领域技术人员熟知的转速即可。

第二浸渍完成后,本发明优选将浸渍体系依次进行旋转蒸发和干燥,得到第二浸渍产物;所述旋转蒸发和干燥的具体条件和上述第一次浸渍完成后进行旋转蒸发和干燥的条件的一致,在此不再赘述。

得到第二浸渍产物后,本发明将第二浸渍产物依次进行第二焙烧和氢气还原,得到负载有活性金属的氟改性γ-Al

在本发明中,所述氢气还原的温度优选为200~500℃,更优选为200℃、250℃、300℃、350℃、400℃、450℃或500,氢气还原的时间优选为1~4h,具体可以为1h、1.5h、2h、2.5h、3h、3.5h或4h,氢气还原用气氛优选为N

得到负载有活性金属的氟改性γ-Al

在本发明中,所述第三浸渍的温度优选为20~90℃,具体可以为20℃、30℃、40℃、50℃、60℃、70℃、80℃或90℃;在本发明的具体实施例中,优选在室温(25℃)下进行第三浸渍;所述第三浸渍的时间优选为1~10h,具体可以为1h、2h、4h、6h、8h或10h;所述第三浸渍优选在搅拌条件下进行;本发明对所述搅拌的转速没有特殊要求,使用本领域技术人员熟知的转速即可。

第三浸渍完成后,本发明优选将浸渍体系依次进行旋转蒸发和干燥,得到第三浸渍产物。所述旋转蒸发和干燥的具体条件和上述第一次浸渍完成后进行旋转蒸发和干燥的条件的一致,在此不再赘述。

得到第三浸渍产物后,本发明将第三浸渍产物进行第三焙烧,得到高抗水性负载型氨氧化催化剂。在本发明中,所述第三焙烧的温度优选为150~250℃,具体可以为150℃、170℃、180℃、190℃、200℃、220℃或250℃;所述第三焙烧的时间优选为30min~2h,具体可以为30min、40min、50min、1h或2h;第三焙烧的气氛优选为氮气;升温至所述第三焙烧温度的升温速率优选为0.1~1℃/min,具体可以为0.1℃/min、0.2℃/min、0.3℃/min、0.4℃/min、0.5℃/min、0.9℃/min或1℃/min;第三焙烧完成后,由所述第三焙烧降温至室温的降温速率优选为0.1~1℃/min。在本发明中,CH

(Al

此外,虽然疏水基团为占用部分羟基,但是本发明通过氟改性和氢气还原大幅增加了γ-Al

本发明通过第三焙烧为上述反应提供能量,促使上述反应的发生。

本发明还提供了上述方案所述制备方法制备的高抗水性负载型氨氧化催化剂,包括载体和负载在载体上的活性组分,所述载体为氟和三氯甲基硅烷改性的γ-Al

本发明还提供了上述方案所述的高抗水性负载型氨氧化催化剂在催化脱除氨气中的应用。在本发明中,所述高抗水性负载型氨氧化催化剂可用于催化去除各移动源及固定源在SCR系统中未氧化而排入到大气中的氨气,也可直接用于净化各种含氨气的尾气,具体如催化去除工业窑炉尾气或汽车尾气中的氨气。在本发明中,所述高抗水性负载型氨氧化催化剂的应用温度优选为140~300℃,具体可以为150℃、175℃、200℃或250℃,反应气体的含水量优选为0~15wt%,即在含水量低于15wt%的气体中,本发明的催化剂均能保持较高的催化活性和选择性;所述反应气体的体积空速优选为20000~150000h

在本发明的具体实施例中,优选将所述高抗水性负载型氨氧化催化剂进行压片和过筛,得到40~60目的催化剂颗粒,然后以固定床的方式置于含氨气的气氛中进行催化反应。

下面将结合本发明中的实施例,对本发明中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

(1)首先配制浓度为0.421mol/L的NH

(2)使用去离子水溶解AgNO

(3)将(2)制得的γ-Al

(4)制备250mL三氯甲基硅烷溶液,以质量分数为95%的乙醇作为溶剂,使所配溶液中三氯甲基硅烷的质量分数为10%;将(3)所得γ-Al

实施例2

(1)首先配制浓度为0.421mol/L的NH

(2)使用去离子水溶解CuSO

(3)将(2)制得的γ-Al

(4)制备250mL三氯甲基硅烷溶液,以质量分数为95%的乙醇作为溶剂,使所配溶液中三氯甲基硅烷的质量分数为10%;将(3)所得γ-Al

实施例3

(1)首先配制浓度为0.421mol/L的NH

(2)使用去离子水溶解AgNO

(3)将(2)制得的γ-Al

(4)制备250mL三氯甲基硅烷溶液,以质量分数为95%的乙醇作为溶剂,使所配溶液中三氯甲基硅烷的质量分数为5%;将(3)所得γ-Al

实施例4

(1)首先配制浓度为0.421mol/L的NH

(2)使用去离子水溶解AgNO

(3)将(2)制得的γ-Al

(4)制备250mL三氯甲基硅烷溶液,以质量分数为95%的乙醇作为溶剂,使所配溶液中三氯甲基硅烷的质量分数为8%;将(3)所得γ-Al

实施例5~7

其他条件和实施例1一致,仅分别将AgNO

性能测试

(I)纳米γ-Al

制备Ag-nano-Al

制备Ag-micro-Al

将Ag-nano-Al

表1 Ag-nano-Al

根据表1中的数据可以看出,Ag-nano-Al

(II)氢气还原前后催化剂的催化活性测试

对实施例1中的γ-Al

将上述催化剂分别进行压片和过筛,得到40~60目的催化剂颗粒,然后将催化剂颗粒装填于固定床反应器中,之后通入测试气体进行催化活性测试,测试气体中NH

图1为氢气还原前后各个催化剂的活性对比图,图1虚线表示氢气还原后各催化剂的氨气转化率,实现表示氢气还原前各催化剂的氨气转化率。根据图1可以看出,在氢气还原后,各个催化剂的氨气转化率均有不同程度的提高,其中γ-Al

另外,实施例1制备的γ-Al

(III)抗水性测试

(1)将实施例1制备的γ-Al

表2抗水性测试结果

根据表1可以看出,本发明制备的γ-Al

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

- 一种高抗水性负载型氨氧化催化剂及其制备方法和应用

- 超疏水性高分散负载型碳化钨催化剂及其制备方法和应用