一种前馈补偿的预期动态PI及PID控制方法

文献发布时间:2023-06-19 09:47:53

技术领域

本发明属于自动控制技术领域,尤其涉及一种前馈补偿的预期动态PI及PID控制方法。

背景技术

目前诸如化工过程、热工过程等大型工业生产过程控制其中仍以比例-积分(Proportional-Integral,PI)控制与比例-积分-微分(Proportional–Integral–Derivative,PID)控制为主要的控制策略,这是因为PI与PID简单易实现,并且参数整定方法众多。然而随着工业过程中的控制要求日益提高,传统的PI或PID控制器很难获得令人满意的控制效果,其主要原因是传统的PI或PID无法分离调试系统的跟踪性能与抗扰性能。二自由度(Two-Degree-of-Freedom,TDOF)PI或PID控制的提出改善了传统PI或PID的缺点,但其仅实现了跟踪性能可单独调试而抗扰性能无法单独调试。

1955年一种新型的二自由度控制结构——条件反馈(Conditional Feedback,CF)控制系统提出,其优势在于系统跟踪性能调试与抗扰性能调试完全解耦,从理论上解决了常规PI或PID与二自由度PI或PID控制的共性问题。然而,条件反馈控制系统的跟踪控制器的设计需要基于被控对象的精确数学模型。对于大部分工业系统而言,其过程的精确数学描述难以获得,因此条件反馈控制无法广泛应用于大型工业控制系统的设计中。另外,条件反馈控制结构较为复杂,难以在分散控制系统(Distributed Control System,DCS)上实现。

发明内容

本发明的目的是为了解决常规PI及PID控制与常规二自由度PI及PID控制跟踪性能与抗扰性能调试耦合以及条件反馈控制设计基于被控对象精确数学模型等不足之处,提出一种前馈补偿的预期动态PI及PID控制方法,旨在通过整定控制器参数使得系统跟踪性能与抗扰性能分离调试,为进一步推广二自由度PI及PID在工业过程控制的现场应用提供良好的支持。

本发明的技术方案如下:

一种前馈补偿的预期动态PI控制方法,其特征在于,包括以下步骤:

1)利用期望调节时间t

其中Y(s)为系统输出,R(s)为设定值,s表示微分算子,e

2)利用设定值当前步序值r(k)、设定值上一步序值r(k-1)、设定值补偿值上一步序值r′(k-1),计算当前步序设定值补偿值r′(k);

具体数学形式如下:

其中,k表示计算步序,h代表采样间隔时间,T

3)将当前步序系统输出值y(k)与当前步序设定值补偿值r′(k)、所有步序的系统输出值之和

具体算法公式如下:

算法中k

4)利用下述公式,得到当前步序的控制量值u(k):

其中b为前馈系数,且b=K/l;

5)将被控对象的输入值更新为u(k),调整执行机构输出至u(k)值的大小,使得系统输出值跟踪其设定值。

一种前馈补偿的预期动态PID控制方法,其特征在于,包括以下步骤:

1)利用期望调节时间t

其中Y(s)为系统输出,R(s)为设定值,s表示微分算子,e

2)利用设定值当前步序值r(k)、设定值上一步序值r(k-1)、设定值补偿值上一步序值r′(k-1),计算当前步序设定值补偿值r′(k);

具体数学形式如下:

其中,k表示计算步序,h代表采样间隔时间,T

3)将当前步序系统输出值y(k)与当前步序设定值补偿值r′(k)、所有步序的系统输出值之和

具体算法公式如下:

算法中k

4)利用下述公式,得到当前步序的控制量值u(k):

u(k)=u

其中b为前馈系数,且b=Kh

5)将被控对象的输入值更新为u(k),调整执行机构输出至u(k)值的大小,使得系统输出值跟踪其设定值。

本发明与现有技术相比,具有以下优点及突出性的技术效果:本发明针对一般的工业过程,其在结构上继承了二自由度PI或PID结构简单、参数设置简便的优点,并且能够被控对象数学模型无法精确描述的情况下精准跟踪预期动态响应。改进后的前馈补偿预期动态PI或PID控制方法与传统二自由度PI或PID控制、条件反馈控制相比,由于添加了补偿算法,能够不基于被控对象精确数学模型设计,且使得系统的跟踪性能与抗扰性能分离调试,解决了传统二自由度PI或PID控制与条件反馈控制存在的问题。

附图说明

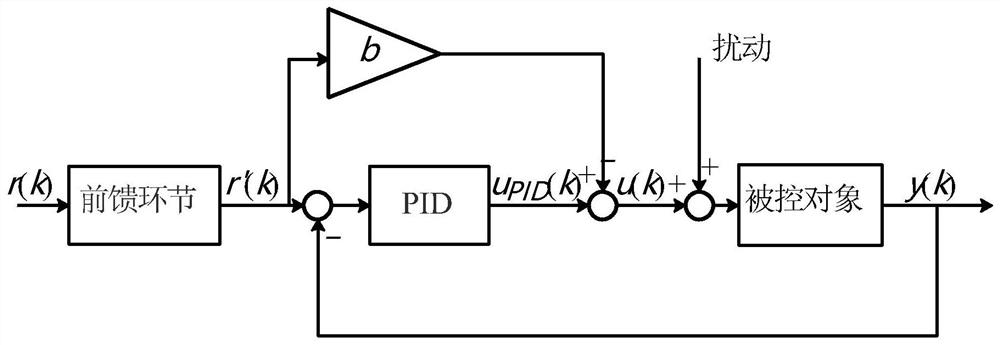

图1为常规的二自由度PI或PID控制系统框图。

图2为条件反馈控制系统框图。

图3为本发明的前馈补偿的预期动态PI控制流程框图。

图4为本发明的前馈补偿的预期动态PID控制流程框图。

图5为本发明的前馈补偿的预期动态PID控制在不同预期动态响应与同一抗扰响应下的系统输出仿真图。

图6为本发明的前馈补偿的预期动态PID控制在不同抗扰响应与同一预期动态响应下的系统输出仿真图。

图7为本发明的前馈补偿的预期动态PID控制与内模法PID、条件反馈控制的系统输出仿真对比图。

图8为本发明的前馈补偿的预期动态PI控制在火电机组仿真机轴封供汽压力系统中与内模法PI、仿真机原始PI输出响应对比图。

具体实施方式

下面结合附图和具体实施例对本发明提出的一种前馈补偿的预期动态PI及PID控制方法做进一步详细说明。

图1为传统二自由度PI或PID控制结构框图,其特点是较常规PI或PID控制添加了前馈系数。传统二自由度PI或PID能够通过调节前馈系数值调整系统的跟踪性能而保证抗扰性能不变,但调整PI或PID控制器参数时抗扰性能与跟踪性能同时变化。因此,传统二自由度PI或PID控制无法将系统的跟踪性能与抗扰性能完全分离调试。

图2为条件反馈控制结构框图,其特点是通过将前馈的跟踪控制器设计为预期动态方程与被控对象数学模型的比值实现抗扰与跟踪的分离调试。

本发明提出的一种前馈补偿的预期动态PI及PID控制方法,包括PI和PID控制方法,现分别叙述如下。

图3为本发明的前馈补偿的预期动态PI控制的流程框图,其具体步骤如下:

1)利用期望调节时间t

其中Y(s)为系统输出,R(s)为设定值,s表示微分算子,e

2)利用设定值当前步序值r(k)、设定值上一步序值r(k-1)、设定值补偿值上一步序值r′(k-1),计算当前步序设定值补偿值r′(k);其中k表示计算步序,在实际应用中采用欧拉法进行数值微分的计算,可实现离散化的前馈补偿PI控制,欧拉数值微分算法如下:

其中h代表采样间隔时间,X'代表变量x对于时间的一阶导数;补偿算法的具体数学形式如下:

其中,T

3)将当前步序系统输出值y(k)与当前步序设定值补偿值r′(k)、所有步序的系统输出值之和

u

计算表达式中k

4)将当前步序的PI控制器输出值u

当前步序的控制量值u(k)的数学计算式如下:

u(k)=u

其中b为前馈系数,且b=K/l;

5)将被控对象的输入值更新为u(k),调整执行机构输出至u(k)值的大小,使得系统输出值跟踪其设定值;

执行机构输出值更新为u(k)后,送入被控对象中实现系统输出值的调整。

按照上述步骤可以进行前馈补偿的预期动态PI控制方法的实施。

图4为本发明的前馈补偿的预期动态PID控制流程框图,其具有包括以下步骤:

1)利用期望调节时间t

其中Y(s)为系统输出,R(s)为设定值,s表示微分算子,e

2)利用设定值当前步序值r(k)、设定值上一步序值r(k-1)、设定值补偿值上一步序值r′(k-1),计算当前步序设定值补偿值r′(k);其中k表示计算步序,在实际应用中采用欧拉法进行数值微分的计算,可实现离散化的前馈补偿PID控制,欧拉数值微分算法如下:

其中h代表采样间隔时间,X'代表变量x对于时间的一阶导数;补偿算法的具体数学形式如下:

其中,T

3)将当前步序系统输出值y(k)与当前步序设定值补偿值r′(k)、所有步序的系统输出值之和

u

计算表达式中k

4)将当前步序的PID控制器输出值u

当前步序的控制量值u(k)的数学计算式如下:

u(k)=u

其中b为前馈系数,且b=Kh

5)将被控对象的输入值更新为u(k),调整执行机构输出至u(k)值的大小,使得系统输出值跟踪其设定值;

执行机构输出值更新为u(k)后,送入被控对象中实现系统输出值的调整。

按照上述步骤可以进行前馈补偿的单预期动态PID控制方法的实施,与图1所示的常规二自由度PI或PID控制系统相比,本发明通过添加补偿算法,使得跟踪性能与抗扰性能分离调试;与图2所示的条件反馈控制系统相比,本发明不需要被控对象的精确数学模型,因此更具有在大型工业系统中的应用前景。

图5与图6为针对一个简单二阶被控对象

图7为针对图5、图6中的简单二阶被控对象设计的内模法PID控制、条件反馈控制以及前馈补偿的预期动态PID控制仿真对比图。其中条件反馈控制的预期动态与前馈补偿的预期动态PID控制一致,其跟踪控制器的数学表达式为预期动态方程与被控对象的比值。仿真过程中,设定值在0秒时由0变为1,10秒时加入幅值为10的控制量扰动。由图7可知,前馈补偿的预期动态PID控制方法能够在不基于模型设计的情况下,获得与条件反馈一致的控制效果;另外,前馈补偿的预期动态PID控制方法能够平稳跟踪设定值无超调且有效克服控制量扰动。

接下来通过一个实施例说明本发明的技术优越性,该实施例以330MW火电机组轴封供汽压力控制为例进行说明:

1)利用期望调节时间t

其中Y(s)为系统输出,R(s)为设定值,s表示微分算子,e

2)利用设定值当前步序值r(k)、设定值上一步序值r(k-1)、设定值补偿值上一步序值r′(k-1),计算当前步序设定值补偿值r′(k);

具体数学形式如下:

其中,k表示计算步序,h代表采样间隔时间,T

3)将当前步序的系统输出值y(k)与设定值补偿值r′(k)、所有步序的系统输出值之和

u

计算表达式中k

4)将当前步序的PI控制器输出值u

当前步序的控制量值u(k)的数学计算式如下:

u(k)=u

其中b为前馈系数,且b=K/l=1.5;

5)将被控对象的输入值更新为u(k),调整执行机构输出至u(k)值的大小,使得系统输出值跟踪其设定值;执行机构输出值更新为u(k)后,送入被控对象中实现系统输出值的调整,其控制效果如图8所示。

图8为将前馈补偿的预期动态PI控制方法、仿真机原始PI控制方法以及内模法PI控制方法进行火电机组轴封供汽压力仿真机试验对比图。通过在仿真机中的分散控制系统平台上按照图3所示的前馈补偿的预期动态PI控制方法框图进行组态,实现提出的前馈补偿的预期动态PI算法。图8中,点划线为本发明提出的前馈补偿的预期动态PI控制方法的试验结果,虚线、点线分别为内模法PI以及原始PI的试验结果,实线为设定值。由图8易知,轴封供汽压力设定值在10秒处由120千帕变为125千帕,在150秒处添加幅值为5的阀门扰动。通过图8可知,采用本发明中的控制策略能够更加平稳地跟踪设定值,且快速克服阀门扰动对于轴封供汽压力产生的动态偏差。

综上所述,采用本发明的前馈补偿的预期动态PI及PID控制方法,能够实现跟踪与抗扰分离调试且不基于被控对象精确模型设计,获得更好的控制品质,并具有更广泛的适用范围。

- 一种前馈补偿的预期动态PI及PID控制方法

- 一种基于PI前馈解耦的SVG动态无功补偿与谐波治理的控制方法