一种垃圾焚烧烟气除尘滤料及其加工方法

文献发布时间:2023-06-19 09:51:02

技术领域

本发明涉及一种除尘滤料技术领域,更具体地说,它涉及一种用于垃圾焚烧烟气除尘滤料及其加工方法。

背景技术

在大气除尘行业,覆膜滤料以其表面过滤的特性具有过滤效率高、运行阻力低、清灰容易和清灰次数少、处理风量大、使用寿命长而得到广泛地使用。而覆膜滤料的覆膜工艺有两种:一是粘结剂法,二是高温热压法。前者因粘结剂的耐温性差和粘结剂老化问题逐渐被淘汰,而后者则是被广泛采用的工艺。由于机织布覆膜滤料基材都是平面的,在覆膜的过程中,PTFE微孔膜与机织布基材上下对齐经过高温热辊热压而成。这样就带来了如下问题:无论是粘结剂覆膜还是高温热压覆膜,PTFE微孔膜几乎与机织布基材的平面完全粘合,PTFE微孔膜整个膜面受到高温和压力的损伤,造成膜的强力、透气量的降低;并且采用传统的粘结剂,还会因为碾压粘结剂点而堵塞PTFE 微孔,造成透气率降低;

并且如何提升对粘结剂材料在混合后确保粘度的稳定性,通过控制粘接剂材料的含量,避免粘结剂点分散不均,保持在粘接时,材料的使用量以及保障粘接的稳定性也是目前存在的问题。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种热压后透气效果好,稳定性强,以及保证粘结性材料的粘度稳定的用于垃圾焚烧烟气除尘滤料的加工方法。

为实现上述目的,本发明提供了如下技术方案:一种用于垃圾焚烧烟气除尘滤料的加工方法,由机织布基材和PTFE微孔膜组成,机织布基材上设有凸点,PTFE微孔膜复合在凸点上;机织布基材的平面张力大于PTFE微孔膜的平面张力;将机织布基材表面起凸,并将起凸的面与PTFE微孔膜间隙高温热压复合,所述机织布基材采用网络纱织造,所述机织布基材和PTFE微孔膜热压加工方法如下:1)将水性胶黏剂和去离子水搅拌均匀后,加入粘结性聚合物粉末,分散均匀后获得分散液;

2)将所述分散液放置在搅拌釜中搅拌,得到粘结性聚合物浆料,浆料粘度100-200mPa·s;

3)将所述浆料涂布于PTFE微孔膜基材的单侧,烘干后即制得粘结性 PTFE微孔膜,烘干温度为40-70℃;

4)将机织布基材和PTFE微孔膜单层堆叠,进行第一次热压,第一次热压的温度为75~90℃,压力为0.1~0.3MPa,时间为10s~20s;

5)将第一次热压完成后的若干结合后的滤料进行堆叠,对堆叠后的滤料进行第二次热压;第二次热压的温度为85~95℃,压力为0.1~0.8MPa,时间为20s~120s。

本发明进一步设置为:所述水性胶黏剂为:丁苯乳胶、苯丙乳胶、纯苯乳胶、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、聚丙烯酸乙酯、聚乙烯醇、乙烯-醋酸乙烯共聚物、聚醋酸乙烯酯、聚氨酯中的一种或几种的混合物。

本发明进一步设置为:所述粘结性聚合物粉末为:聚偏氟乙烯、偏氟乙烯-六氟丙烯共聚物、聚丙烯腈、聚甲基丙烯酸甲酯粉末中的一种或几种。

本发明进一步设置为:在步骤2中,所述粘结性聚合物浆料按照质量百分比计算含有1-15%的水性胶黏剂、1-40%的所述粘结性聚合物粉末,余量为去离子水。

本发明进一步设置为:所述步骤3中,利用凹版式涂布、窄缝式涂布或浸涂式涂布,将所述粘结性聚合物粉末的颗粒以单个形式无规则分散排布。

本发明进一步设置为:所述步骤3中,利用辊筒印刷式涂布或溅射喷涂式涂布,将所述粘结性聚合物粉末以聚集体形式呈无规则分散排布或整齐排列。

本发明进一步设置为:所述机织布基材的平面张力为2~6kg,PTFE微孔膜的平面张力为0.2~0.8kg。

本发明进一步设置为:所述PTFE微孔膜厚为6~12μm,孔径为0.3~ 0.8μm,机织布基材的面密度200~600g/m

本发明进一步设置为:所述搅拌釜中设有粘度检测装置,该粘度检测装置包括用于监测搅拌釜电机电流的电流监测器;用于监测搅拌釜电机转速的转速监测器;设置与搅拌釜周侧的加热器以及用于控制加热器启停和电机启停且与电流、转速监测器电性连接的控制器,所述粘度检测控制方法如下: 1)在T0时间段内时,设定电流监测器空载时,电机空载时电流为I0,设定转速监测器空载时,电机空载时转速为V0;

2)在T1时间段内,电流、转速监测器监测到电流为I1,电机转速为 V1,电流监测器判断I1>I0,转速监测器判断V1<V0,此时控制器判断处于负载状态,控制器控制加热器加热,且加热温度在50℃-100℃之间;

3)在T2时间段内,加热器加热时间为Ts,电流、转速监测器监测到电流为I2,电机转速为V2,电流监测器判断I2<I1,转速监测器判断V2>V1, 此时物料温度上升,电机扭矩降低,控制器停止物料加热;

4)在T3时间段内,电流、转速监测器进行两次监测电流为I3、I4,电机转速为V3、V4,电流监测器判断I1>I3、I4>I2,转速监测器判断V1< V3、I4<V2,此时控制器判断物料添加,且物料处于新、老物料混合状态,关闭搅拌釜出料口阀门,控制器控制物料加热温度在25℃-50℃之间;

5)在T4时间段内,电流、转速监测器监测到电流为I5,电机转速为 V5,电机转速为V5,电流监测器判断I2>I5≥I0,转速监测器判断V2>V5 ≥I0,此时控制器判断物料减少或趋于空载,控制器控制电机停止工作。

通过采用上述技术方案,1、通过将机织布基材上设有凸点,PTFE微孔膜复合在凸点上;机织布基材的平面张力大于PTFE微孔膜的平面张力;采用上述结构设置,滤料大幅度提高了过滤效率、加大了处理风量,延长了使用寿命;同时大幅度减少了PTFE微孔膜在制备过程中的损伤,无断纤现象、柔韧性好;机织布基材的平面张力大于PTFE微孔膜的平面张力有效克服了低温膜裂现象;

2、本发明使用粘结性聚合物材料具有良好的吸液、保液能力,可以提高滤料的透气效果,同时本发明可以通过粘结性聚合物粉末粒径和聚集体形态的调整提高有效粘结点的比例,达到减少粘结性聚合物材料的使用量,并降低颗粒之间堆积紧密程度的目的,可以为气流的流动提供更多的通道,尤其是在热压之后,透气性远大于常规热压后的滤料,提高了滤料的过滤效果;

3、采用二次热压的方式,并且对热压温度及压力参数进行控制,确保机织布基材和PTFE微孔膜之间的粘接效果,可极大程度避免粘结不足或过度热压导致PTFE微孔膜微孔堵塞的情况发生;

4、通过在搅拌釜上设置的粘度检测装置以及对粘度的控制方法,对粘结性聚合物材料粘度的控制以及各组分材料之间的混合效果,不仅提升了粘结性聚合物材料的粘接效果,而且便于对粘结性聚合物材料在使用时使用量的控制,提升材料的充分利用。

一种适用于上述的用于垃圾焚烧烟气除尘滤料的加工方法制得的除尘滤料,所述除尘滤料由机织布基材和PTFE微孔膜组成,PTFE微孔膜厚为6~ 12μm,孔径为0.3~0.8μm,机织布基材的面密度200~600g/m

通过采用上述技术方案,除尘滤料由机织布基材和PTFE微孔膜组成, PTFE微孔膜厚为6~12μm,孔径为0.3~0.8μm,机织布基材的面密度200~ 600g/m

附图说明

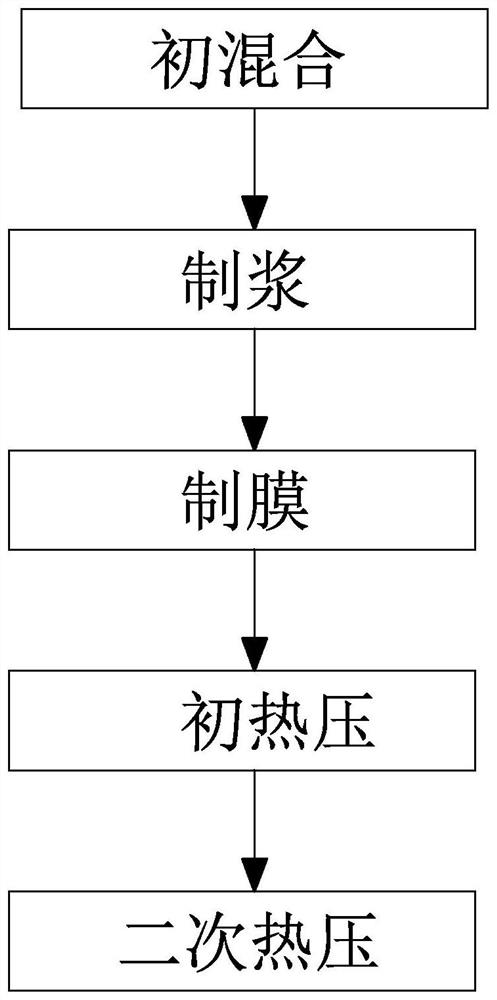

图1为本发明一种用于垃圾焚烧烟气除尘滤料及其加工方法实施例的流程图。

图2为本发明一种用于垃圾焚烧烟气除尘滤料及其加工方法实施例的粘度控制曲线图。

具体实施方式

参照图1至图2对本发明一种用于垃圾焚烧烟气除尘滤料及其加工方法实施例做进一步说明。

为了易于说明,实施例中使用了诸如“上”、“下”、“左”、“右”等空间相对术语,用于说明图中示出的一个元件或特征相对于另一个元件或特征的关系。应该理解的是,除了图中示出的方位之外,空间术语意在于包括装置在使用或操作中的不同方位。例如,如果图中的装置被倒置,被叙述为位于其他元件或特征“下”的元件将定位在其他元件或特征“上”。因此,示例性术语“下”可以包含上和下方位两者。装置可以以其他方式定位(旋转90度或位于其他方位),这里所用的空间相对说明可相应地解释。

而且,诸如“第一”和“第二”等之类的关系术语仅仅用来将一个与另一个具有相同名称的部件区分开来,而不一定要求或者暗示这些部件之间存在任何这种实际的关系或者顺序。

一种用于垃圾焚烧烟气除尘滤料的加工方法,由机织布基材和PTFE微孔膜组成,机织布基材上设有凸点,PTFE微孔膜复合在凸点上;机织布基材的平面张力大于PTFE微孔膜的平面张力;通过将机织布基材上设有凸点, PTFE微孔膜复合在凸点上;机织布基材的平面张力大于PTFE微孔膜的平面张力;采用上述结构设置,滤料大幅度提高了过滤效率、加大了处理风量,延长了使用寿命;同时大幅度减少了PTFE微孔膜在制备过程中的损伤,无断纤现象、柔韧性好;机织布基材的平面张力大于PTFE微孔膜的平面张力有效克服了低温膜裂现象,将机织布基材表面起凸,并将起凸的面与PTFE 微孔膜间隙高温热压复合,所述机织布基材采用网络纱织造,机织布基材和 PTFE微孔膜热压加工方法如下:1)初混合:将水性胶黏剂和去离子水搅拌均匀后,加入粘结性聚合物粉末,分散均匀后获得分散液;

2)制浆:将分散液放置在搅拌釜中搅拌,得到粘结性聚合物浆料,浆料粘度100-200mPa·s;

3)制膜:将浆料涂布于PTFE微孔膜基材的单侧,烘干后即制得粘结性 PTFE微孔膜,烘干温度为40-70℃;

本发明使用粘结性聚合物材料具有良好的吸液、保液能力,可以提高滤料的透气效果,同时本发明可以通过粘结性聚合物粉末粒径和聚集体形态的调整提高有效粘结点的比例,达到减少粘结性聚合物材料的使用量,并降低颗粒之间堆积紧密程度的目的,可以为气流的流动提供更多的通道,尤其是在热压之后,透气性远大于常规热压后的滤料,提高了滤料的过滤效果;

4)初热压:将机织布基材和PTFE微孔膜单层堆叠,进行第一次热压,第一次热压的温度为75~90℃,压力为0.1~0.3MPa,时间为10s~20s;

5)二次热压:将第一次热压完成后的若干结合后的滤料进行堆叠,对堆叠后的滤料进行第二次热压;第二次热压的温度为85~95℃,压力为0.1~ 0.8MPa,时间为20s~120s,

再采用二次热压的方式,并且对热压温度及压力参数进行控制,确保机织布基材和PTFE微孔膜之间的粘接效果,可极大程度避免粘结不足或过度热压导致PTFE微孔膜微孔堵塞的情况发生;

本发明进一步设置为,水性胶黏剂为:丁苯乳胶、苯丙乳胶、纯苯乳胶、聚甲基丙烯酸甲酯、聚甲基丙烯酸丁酯、聚丙烯酸乙酯、聚乙烯醇、乙烯- 醋酸乙烯共聚物、聚醋酸乙烯酯、聚氨酯中的一种或几种的混合物。

本发明进一步设置为,粘结性聚合物粉末为:聚偏氟乙烯、偏氟乙烯- 六氟丙烯共聚物、聚丙烯腈、聚甲基丙烯酸甲酯粉末中的一种或几种。

采用了上述成分组成的水性胶黏剂以及采用微米级的粘结性聚合物粉末,提高水性胶黏剂的吸液和保液效果,以及微米级的粘结性聚合物粉末提升了水性胶黏剂和粘结性聚合物粉末之间的混合效果,减小了的粘结性聚合物粉末的使用量,提升了良好粘接效果。

本发明进一步设置为,在步骤2中,所述粘结性聚合物浆料按照质量百分比计算含有1-15%的水性胶黏剂、1-40%的所述粘结性聚合物粉末,余量为去离子水。

本发明进一步设置为,步骤3中,利用凹版式涂布、窄缝式涂布或浸涂式涂布,将所述粘结性聚合物粉末的颗粒以单个形式无规则分散排布。

本发明进一步设置为,步骤3中,利用辊筒印刷式涂布或溅射喷涂式涂布,将粘结性聚合物粉末以聚集体形式呈无规则分散排布或整齐排列。

采用上述结构设置,利用凹版式涂布、窄缝式涂布或浸涂式涂布,或者利用辊筒印刷式涂布或溅射喷涂式涂布,提升了粘结性聚合物粉末良好的分布效果,保证了在热压粘接时的稳定性,实用性强,结构简单。

本发明进一步设置为,机织布基材的平面张力为2~6kg,PTFE微孔膜的平面张力为0.2~0.8kg,机织布基材的平面张力大于PTFE微孔膜的平面张力有效克服了低温膜裂现象。

本发明进一步设置为,PTFE微孔膜厚为6~12μm,孔径为0.3~0.8μm,机织布基材的面密度200~600g/m

本发明进一步设置为,搅拌釜中设有粘度检测装置,该粘度检测装置包括用于监测搅拌釜电机电流的电流监测器;用于监测搅拌釜电机转速的转速监测器;设置与搅拌釜周侧的加热器以及用于控制加热器启停和电机启停且与电流、转速监测器电性连接的控制器,粘度检测控制方法如下:1)在T0 时间段内时,设定电流监测器空载时,电机空载时电流为I0,设定转速监测器空载时,电机空载时转速为V0;

2)在T1时间段内,电流、转速监测器监测到电流为I1,电机转速为 V1,电流监测器判断I1>I0,转速监测器判断V1<V0,此时控制器判断处于负载状态,控制器控制加热器加热,且加热温度在50℃-100℃之间;

3)在T2时间段内,加热器加热时间为Ts,电流、转速监测器监测到电流为I2,电机转速为V2,电流监测器判断I2<I1,转速监测器判断V2>V1, 此时物料温度上升,电机扭矩降低,控制器停止物料加热;

4)在T3时间段内,电流、转速监测器进行两次监测电流为I3、I4,电机转速为V3、V4,电流监测器判断I1>I3、I4>I2,转速监测器判断V1< V3、I4<V2,此时控制器判断物料添加,且物料处于新、老物料混合状态,关闭搅拌釜出料口阀门,控制器控制物料加热温度在25℃-50℃之间;

5)在T4时间段内,电流、转速监测器监测到电流为I5,电机转速为 V5,电机转速为V5,电流监测器判断I2>I5≥I0,转速监测器判断V2>V5 ≥I0,此时控制器判断物料减少或趋于空载,控制器控制电机停止工作。

本发明通过空载、满载、物料新老混合以及物料减小或逐渐趋于空载时,电机电流和电机转速的变化,确保物料的粘度能够保证相对稳定,提升了粘性集合物材料的混合效果以及保证了物料在使用时能够均匀分布,提升了 PTFE微孔膜和机织布基材之间的热压粘结的稳定性,实用性强,结构简单。

通过在搅拌釜上设置的粘度检测装置以及对粘度的控制方法,对粘结性聚合物材料粘度的控制以及各组分材料之间的混合效果,不仅提升了粘结性聚合物材料的粘接效果,而且便于对粘结性聚合物材料在使用时使用量的控制,提升材料的充分利用。

在本发明实施例中,可以设定电机电流输出量以及电机转速量转化成对物料粘度的控制,例如,电机电流输出量为I2以及电机转速量为V2,作为物料粘度的控制。

一种适用于上述的用于垃圾焚烧烟气除尘滤料的加工方法制得的除尘滤料,所述除尘滤料由机织布基材和PTFE微孔膜组成,PTFE微孔膜厚为6~ 12μm,孔径为0.3~0.8μm,机织布基材的面密度200~600g/m

通过采用上述技术方案,除尘滤料由机织布基材和PTFE微孔膜组成, PTFE微孔膜厚为6~12μm,孔径为0.3~0.8μm,机织布基材的面密度200~600g/m

以上所述仅为本发明的较佳实施例,并不用以限制本发明,本领域的技术人员在本发明技术方案范围内进行通常的变化和替换都应包含在本发明的保护范围内。

- 一种垃圾焚烧烟气除尘滤料及其加工方法

- 一种可更换除尘滤料的垃圾焚烧烟气除尘及余热利用装置