芯片测试机及芯片测试方法

文献发布时间:2023-06-19 10:06:57

技术领域

本发明涉及半导体测试设备领域,更具体的说,是一种芯片测试机及芯片测试方法。

背景技术

传统的芯片测试,一般由测试厂商统一为芯片生产厂商进行测试。随着越来越多的芯片公司的诞生,芯片测试需求也日益增多。对于成熟的大规模的芯片厂而言,由于其芯片产量大,往往会在测试厂商的生产计划中占据一定的优势。而对于小规模的芯片厂的小批量芯片而言,其往往在测试厂的测试计划中无法得到优选处理,从而导致芯片测试周期变长。

当前芯片测试厂的测试设备多为大型设备,可以满足大批量的芯片测试的需求。如果该大型测试设备用于小批量的芯片的测试,则会造成资源的浪费。而且现有的大型测试设备往往都是多个测试单元并行测试,以达到提高测试效率的目的,从而导致了该设备的体积较大,占地空间多,无法灵活移动。

发明内容

本发明的目的在于提供一种芯片测试机及芯片测试方法,本发明的芯片测试机的结构紧凑、体积较小,占地面积仅一平米左右,可以满足小批量的芯片测试要求。

其技术方案如下:

本发明在一实施例中公开了一种芯片测试机。

该芯片测试机包括机架,以及设置于机架上的移载装置、测试装置、自动上料装置、自动下料装置及不良品放置台,所述自动上料装置包括第一料仓及自动上料机构,所述自动上料机构在所述第一料仓内上下移动;所述自动下料机构包括第二料仓及自动下料机构,所述自动下料机构在所述第二料仓内上下移动,所述移载装置位于所述自动上料装置、自动下料装置、测试装置及不良品放置台的上方,所述移载装置将自动上料装置的待测试芯片移动至测试装置,并将测试完成的芯片移动至自动下料装置或不良品放置台,所述移载装置还将自动上料装置的空Tray盘移动至自动下料装置。

优选地,所述机架上还设置有加热装置,所述加热装置至少包括高温加热机构,所述高温加热机构位于所述测试装置的上方,所述高温加热机构包括高温加热头、第一移动机构及下压机构,所述下压机构与所述第一移动机构相连,所述高温加热头与所述下压机构相连。

优选地,所述加热装置还包括预加热缓存机构,所述预加热缓存机构位于所述自动上料装置与所述测试装置之间,所述预加热缓存机构包括预加热工作台,所述预加热工作台上设有多个预加热工位。

优选地,所述机架上还设置有预定位装置,所述预定位装置包括预定位旋转气缸、预定位底座及转向定位底座,所述预定位底座与所述预定位旋转气缸相连,所述预定位底座位于所述预定位旋转气缸与所述转向定位底座之间,所述转向定位底座上开设有凹陷的预定位槽。

优选地,所述预定位装置还包括至少两个光电传感器,所述机架上固定有预定位气缸底座,所述预定位旋转气缸固定于所述预定位气缸底座上,所述预定位气缸底座上设有相对设置的四个定位架,所述预定位底座及转向定位底座位于四个所述定位架支之间,两个所述光电传感器分别固定于两个所述固定架上。

优选地,所述机架上还固定有中转装置,所述中转装置位于所述自动上料装置及自动下料装置的一侧,所述中转装置包括气缸垫块、中转旋转气缸及Tray盘中转台,所述中转旋转气缸固定于所述气缸垫块上,所述Tray盘中转台与所述中转旋转气缸相连。

优选地,所述自动上料机构、自动下料机构均包括伺服电机、行星减速机、滚珠丝杆、第一移动底板、第二移动底板47、以及位于所述滚珠丝杆两侧的两个导向轴,所述伺服电机与所述行星减速机相连,所述行星减速机通过联轴器与所述滚珠丝杆相连,所述滚珠丝杆及两个导向轴分别与所述第一移动底板相连,所述第一移动底板与所述第二移动底板47相连。

优选地,所述移载装置包括Y轴移动组件、X轴移动组件、第一Z轴移动组件、第二Z轴移动组件、真空吸盘及真空吸嘴,所述X轴移动组件与所述Y轴移动组件相连,所述第一Z轴移动组件、第二Z轴移动组件分别与所述X轴移动组件相连,所述真空吸盘与所述第一Z轴移动组件相连,所述真空吸嘴与所述第二Z轴移动组件相连。

优选地,所述测试装置包括测试负载板、测试座外套、测试座底板、测试座中间板及测试座盖板,所述测试座外套固定于所述测试负载板上表面,所述测试座底板固定于所述测试座外套上,所述测试座中间板位于所述测试座底板与所述测试座盖板之间,所述测试座底板与所述测试座盖板通过定位销连接固定。

本发明在另一实施例中公开一种芯片测试机的测试方法。

该测试方法包括以下步骤:

将多个待测试芯片放置于多个Tray盘中,每一个Tray盘中放置多个待测试芯片,将多个Tray盘放置于自动上料装置,并在自动下料装置及不良品放置台上分别放置一个空Tray盘;

移载装置从自动上料装置的Tray盘中取出待测试芯片移载至测试装置进行测试;

芯片测试完成后,移载装置将测试合格的芯片移载至自动下料装置的空Tray盘中,将不良品移载至不良品放置台的空Tray盘中;

当自动上料装置的一个Tray盘中的待测试芯片全部完成测试,且自动下料装置的空Tray盘中放满测试合格的芯片后,移载装置将自动上料装置的空Tray盘移载至自动下料装置。

下面对本发明的优点或原理进行说明:

1、使用本发明的芯片测试机进行芯片测试时,首先在自动上料装置上放置多个Tray盘,每一个Tray盘上均放满或放置多个待测试芯片,同时在自动下料装置和不良品放置台上分别放置空的Tray盘。测试机启动后,由移载装置从自动上料装置的Tray盘中吸取待测试芯片移载至测试装置进行测试,芯片测试完成后,移载装置将测试合格的芯片移载至自动下料装置的空Tray盘中,将不良品移载至不良品放置台的空Tray盘中放置。当自动上料装置的一个Tray盘中的芯片全部完成测试,且自动下料装置的空Tray盘中全部装满测试后的芯片后,移载装置将自动上料装置的空Tray盘移载至自动下料装置。本发明的芯片测试机的结构紧凑,体积较小,占地面积仅为一平米左右,可满足小批量的芯片测试需求。

2、本发明的芯片测试机还包括加热装置,部分型号的芯片在测试前可能需要进行高温加热或低温冷却。当待测试芯片移载至测试装置后,可以通过第一移动机构带动高温加热头移动至测试装置的上方,然后由下压机构带动高温加热头向下移动,并由高温加热头对芯片进行高温加热或低温冷却,满足对芯片高温加热或低温冷却的要求。

3、加热装置还包括预加热缓存机构,当芯片需要进行高温测试的时候,为了提高加热效率,可以先将多个待测试芯片移动至预加热工作台的多个预加热工位进行预加热,在测试的时候,可以减少高温加热头加热的时间,提高测试效率。

4、机架上还设置有预定位装置,当待测试芯片的放置方向与测试装置测试时需要放置的芯片的方向不一致时,可以首先将待测试芯片移动至预定位装置,通过预定位装置对芯片的放置方向进行调整,保障芯片测试的顺利进行。芯片测试完成后再移动至预定位装置进行方向调整,保障测试完成后的芯片的放置方向与芯片的来料方向一致。

5、机架上还固定有中转装置,自动上料装置的Tray盘一般都是满盘上料,如果在测试过程中出现不良品,则自动下料装置的Tray盘可能出现放不满的情况。此时可通过移载装置先将自动上料装置的空Tray盘移载至中转装置,然后自动上料装置的另一个Tray盘中吸取芯片进行测试,当自动下料装置的Tray盘放满芯片后,再将中转装置的空Tray盘移动至自动下料装置放满芯片的Tray盘上方,从而保障自动下料装置的Tray盘也为满盘下料。

附图说明

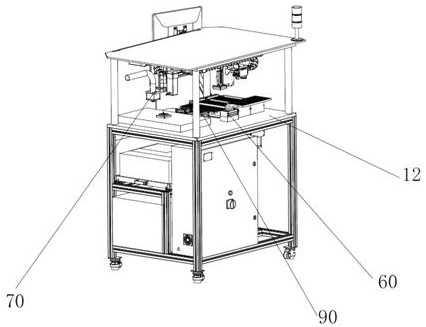

图1是本实施例的芯片测试机的主视图;

图2是本实施例的芯片测试机的立体图;

图3是本实施例的自动上料装置或自动下料装置的结构示意图;

图4是本实施例的自动上料装置或自动下料装置的内部结构图;

图5是本实施例的中转装置的结构示意图;

图6是本实施例的测试装置的结构示意图;

图7是本实施例的测试装置的爆炸图;

图8是本实施例的高温加热机构的结构示意图;

图9是本实施例的预加热工作台的结构示意图;

图10是本实施例的预加热工作台的爆炸图;

图11是本实施例的预定位装置的结构示意图;

图12本实施例的预定位装置的爆炸图;

图13是本实施例的移栽装置的结构示意图;

图14是本实施例的移载装置的另一结构示意图;

附图标记说明:

10、机架;20、移载装置;30、测试装置;40、自动上料装置;50、自动下料装置;60、不良品放置台;11、水平调节支撑型脚轮;12、支撑板;41、第一料仓;42、自动上料机构;51、第二料仓;52、自动下料机构;411、料仓门;43、伺服电机;44、行星减速机;45、滚珠丝杆;46、第一移动底板;47、第二移动底板;48、导向轴;49、丝杆固定板;451、丝杆固定座;60、中转装置;61、气缸垫块;62、中转旋转气缸;63、Tray盘中转台;31、测试负载板;32、测试座外套;33、测试座底板;34、测试座中间板;35、测试座盖板;36、定位销;70、高温加热机构;71、高温加热头;72、第一移动机构;73、下压机构;721、第一移动固定块;722、第一移动固定底板;723、第一移动导轨;724、第一移动气缸;731、下压气缸支座;732、下压气缸座;733、下压气缸;734、高温头支架;90、预加热缓存机构;91、预加热垫板;92、隔离板;93、加热器;94、导热板;95、预加热工作台;96、预加热工位;100、预定位装置;101、预定位旋转气缸;102、预定位底座;103、转向定位底座;104、预定位槽;105、光电传感器;106、预定位气缸底座;107、定位架;21、Y轴移动组件;22、X轴移动组件;23、第一Z轴移动组件;24、第二Z轴移动组件;25、真空吸盘;26、真空吸嘴;210、Y轴移动导轨;211、Y轴拖链;212、Y轴伺服电缸;213、Y轴移动底板;220、X轴伺服电缸;221、X轴拖链;230、滑台气缸;231、双杆气缸;232、吸嘴基板;233、气缸固定座;240、转矩电机;241、高扭矩时规皮带;242、同步带轮;243、直线导轨;27、真空发生器;110、显示器;120、三色显示灯。

具体实施方式

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“中”、“内”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以通过具体情况理解上述术语在本发明中的具体含义。

下面结合附图对本发明的较佳实施例进行详细阐述,以使本发明的优点和特征能更易于被本领域技术人员理解,从而对本发明的保护范围做出更为清楚明确的界定。

如图1、图2所示,本发明在一实施例中公开一种芯片测试机,该芯片测试机包括机架10,以及设置于机架10上的移载装置20、测试装置30、自动上料装置40、自动下料装置50及不良品放置台60。其中,机架10底部的四个对角分别设有水平调节支撑型脚轮11。机架10上设有支撑板12,测试装置30及不良品放置台60固定于该支撑板12上,自动上料装置40、自动下料装置50在机架10的横向方向上并排排列,且自动上料装置40位于自动下料装置50与不良品放置台60之间。不良品放置台60位于测试装置30与自动上料装置40之间。移载装置20位于自动上料装置40、自动下料装置50、测试装置30及不良品放置台60的上方,移载装置20将自动上料装置40的待测试芯片移动至测试装置30,并将测试完成的芯片移动至自动下料装置50或不良品放置台60,移载装置20还将自动上料装置40的空Tray盘移动至自动下料装置50。

使用本实施例的芯片测试机进行芯片测试时,首先在自动上料装置40上放置多个Tray盘,每一个Tray盘上均放满或放置多个待测试芯片,同时在自动下料装置50和不良品放置台60上分别放置空的Tray盘。测试机启动后,由移载装置20从自动上料装置40的Tray盘中吸取待测试芯片移载至测试装置30进行测试,芯片测试完成后,移载装置20将测试合格的芯片移载至自动下料装置50的空Tray盘中,将不良品移载至不良品放置台60的空Tray盘中放置。当自动上料装置40的一个Tray盘中的芯片全部完成测试,且自动下料装置50的空Tray盘中全部装满测试后的芯片后,移载装置20将自动上料装置40的空Tray盘移载至自动下料装置50。本发实施例的芯片测试机的结构紧凑,体积较小,占地面积仅为一平米左右,可满足小批量的芯片测试需求。

为了实现待测试芯片的自动上料,自动上料装置40包括第一料仓41及自动上料机构42,自动上料机构42在第一料仓41内上下移动。为了实现测试合格的芯片自动下料,自动下料机构52包括第二料仓51及自动下料机构52,自动下料机构52在第二料仓51内上下移动。

如图3、图4所示,本实施例的第一料仓41与第二料仓51的机构相同,第一料仓41、第二料仓51上方均开设有开口,第一料仓41、第二料仓51的一侧边设有料仓门411。

自动上料机构42与自动下料机构52的结构也相同,自动上料机构42与自动下料机构52均包括均伺服电机43、行星减速机44、滚珠丝杆45、第一移动底板46、第二移动底板47、以及位于滚珠丝杆45两侧的两个导向轴48。伺服电机43、行星减速机44均固定于第一料仓41或第二料仓51的底部,滚珠丝杆45、第一移动底板46、第二移动底板47及两个导向轴48均固定于第一料仓41或第二料仓51的内部,伺服电机43的驱动主轴与行星减速机44相连,行星减速机44通过联轴器与滚珠丝杆45相连。第一料仓41、第二料仓51的上方设有丝杆固定板49,滚珠丝杆45的底部通过丝杆固定座451固定于第一料仓41或第二料仓51的底板上,滚珠丝杆45的顶部通过丝杆固定座451固定于丝杆固定板49上。两个导向轴48的底部也固定于第一料仓41或第二料仓51的底板上,两个导向轴48的顶部也固定于丝杆固定板49上。滚珠丝杆45及两个导向轴48分别与第一移动底板46相连,第一移动底板46与第二移动底板47相连。

自动上料机构42上料时,将放满待测芯片的多个Tray盘上下叠放在第一料仓41的第二移动底板47上,且位于最上层的Tray盘位于第一料仓41的开口部。移载装置20首先吸取位于最上层的Tray盘中的芯片进行测试,当位于最上层的Tray盘中的芯片测试完成后,将空的Tray盘移载至自动下料机构52。然后伺服电机43驱动滚珠丝杆45转动,滚珠丝杆45通过第一移动底板46带动第二移动底板47向上移动,带动位于下方的Tray盘向上移动,直至所有的Tray盘中的芯片全部测试完成。

自动下料机构52下料时,首先将一个空的Tray盘放置于第二料仓51的第二移动底板47上,并将该空的Tray盘置于第二料仓51的开口部。检测合格的芯片放置于该空的Tray盘中。当该Tray盘中已放满检测后的芯片后,伺服电机43带动滚珠丝杆45转动,滚珠丝杆45带动Tray盘向下移动一定距离,然后移载装置20将自动上料装置40空的Tray盘移载至自动下料装置50放置,并将空的Tray盘放置于自动下料装置50的放满芯片的Tray盘的上方,并上下叠放。

芯片在测试过程中,会有不良品出现,不良品会被放置到不良品放置台60,从而导致自动上料装置40上的一个Tray盘全部测试完成后,而自动下料装置50的Tray盘中没有放满芯片。如图1所示,为了保障自动下料装置50的Tray盘中放满芯片后,自动上料装置40的Tray盘才移动至自动下料装置50,本实施例在机架10上还设置有中转装置60。

中转装置60位于自动上料装置40及自动下料装置50的一侧。如图5所示,中转装置60包括气缸垫块61、中转旋转气缸62及Tray盘中转台63,其中,气缸垫块61固定于支撑板12上,中转旋转气缸62固定于气缸垫块61上,Tray盘中转台63与中转旋转气缸62相连,中转旋转气缸62可以带动Tray盘中转台63旋转。

以下以一个具体的例子对中转装置60的功能进行进一步说明。

例如一个Tray盘中最多可以放置50个芯片,自动上料装置40的每一个Tray盘中都装有50个芯片。移载装置20吸取自动上料装置40的Tray盘中的芯片到测试装置30进行测试,测试合格的芯片移载至自动下料装置50的空的Tray盘中。当出现一个不良品时,该不良品则被移动至不良品放置台60,当自动上料装置40的一个Tray盘中的芯片全部完成测试后,自动下料装置50的Tray盘中只装了49个测试合格的芯片。此时,移载装置20则把自动上料装置40的空的Tray盘移载至Tray盘中转台63上,然后移载装置20从下方的另一个Tray盘中吸取芯片进行测试,直至把自动下料装置50的Tray盘中装满50个芯片,然后把Tray盘中转台63上的空的Tray盘移载至自动下料装置50。

如图6、图7所示,本实施例的测试装置30包括测试负载板31、测试座外套32、测试座底板33、测试座中间板34及测试座盖板35。测试座外套32固定于测试负载板31上表面,测试座底板33固定于测试座外套32上,测试座中间板34位于测试座底板33与测试座盖板35之间,测试座底板33与测试座盖板35通过定位销36连接固定。

部分型号的芯片在进行测试前,需要进行高温加热或低温冷却,本实施例在机架10上还设置有加热装置。如图2所示,该加热装置至少包括高温加热机构70,高温加热机构70位于测试装置30的上方。如图8所示,高温加热机构70包括高温加热头71、第一移动机构72及下压机构73,下压机构73与第一移动机构72相连,高温加热头71与下压机构73相连。

第一移动机构72固定于机架10的上顶板上,第一移动机构72包括两个第一移动固定块721、第一移动固定底板722、两个相对设置的第一移动导轨723、第一移动气缸724。两个第一移动固定块721相对设置于机架10的上顶板上,两个第一移动导轨723分别固定于两个第一移动固定块721上,第一移动固定底板722通过滑块分别与两个第一移动导轨723相连。第一移动气缸724与第一移动固定底板722相连,第一移动气缸724通过气缸固定板与机架10的上顶板相连。

下压机构73包括下压气缸支座731、下压气缸座732及下压气缸733,下压气缸支座731固定于第一移动固定底板722上,下压气缸座732固定于下压气缸支座731上,下压气缸733固定于下压气缸座732上,下压气缸733与一个高温头支架734相连,高温加热头71固定于高温头支架734上。

当芯片需要进行高温加热或低温冷却时,首选由第一移动气缸724驱动第一移动固定底板722移动,第一移动固定底板722带动下压机构73及高温加热头71移动至测试装置30的上方。然后由下压气缸733带动高温加热头71向下移动,并由高温加热头71对芯片进行高温加热或低温冷却,满足对芯片高温加热或低温冷却的要求。

当芯片进行高温测试时,为了提供加热的效率,本实施例的加热装置还包括预加热缓存机构90,预加热缓存机构90位于自动上料装置40与测试装置30之间。如图9、图10所示,预加热缓存机构90包括预加热垫板91、隔离板92、加热器93、导热板94及预加热工作台95。预加热垫板91固定于支撑板12上,隔离板92固定于预加热垫板91的上表面,加热器93固定于隔离板92上,且加热器93位于隔离板92与导热板94之间,预加热工作台95固定于导热板94的上表面,预加热工作台95上设有多个预加热工位96。

当芯片需要进行高温加热时,可以先将多个待测试芯片移动至预加热工作台95的多个预加热工位96进行预加热,在测试的时候,可以减少高温加热头71的加热时间,提高测试效率。

当自动上料装置40上的来料芯片的放置方向与测试装置30测试时需要放置的芯片的方向不一致时,需要首先对待测试芯片进行预定位,故本实施例在机架10上还设置有预定位装置100。如图11、图12所示,预定位装置100包括预定位旋转气缸101、预定位底座102及转向定位底座103,预定位底座102与预定位旋转气缸101相连,预定位底座102位于预定位旋转气缸101与转向定位底座103之间,转向定位底座103上开设有凹陷的预定位槽104。

优选地,预定位装置100还包括至少两个光电传感器105,机架10上固定有预定位气缸底座106,预定位旋转气缸101固定于预定位气缸底座106上,预定位气缸底座106上设有相对设置的四个定位架107,预定位底座102及转向定位底座103位于四个定位架107支之间,两个光电传感器105分别固定于两个定位架107上。

当芯片需要进行预定位时,首选将芯片移载至预定位槽104内,然后由预定位旋转气缸101带动转向定位底座103旋转,从而带动芯片正向或反向旋转90度。通过预定位装置100对芯片的放置方向进行调整,保障芯片测试的顺利进行。芯片测试完成后再移动至预定位装置100进行方向调整,保障测试完成后的芯片的放置方向与芯片的来料方向一致。

如图13、图14所示,本实施例的移载装置20包括Y轴移动组件21、X轴移动组件22、第一Z轴移动组件23、第二Z轴移动组件24、真空吸盘25及真空吸嘴26。X轴移动组件22与Y轴移动组件21相连,第一Z轴移动组件23、第二Z轴移动组件24分别与X轴移动组件22相连,真空吸盘25与第一Z轴移动组件23相连,真空吸嘴26与第二Z轴移动组件24相连。

Y轴移动组件21固定于机架10的上顶板上,Y轴移动组件21包括Y轴移动导轨210、Y轴拖链211、Y轴伺服电缸212及Y轴移动底板213,Y轴导轨与Y轴拖链211相对设置,Y轴移动底板213通过滑块分别与Y轴移动导轨210及Y轴伺服电缸212相连。X轴移动组件22与Y轴移动底板213相连,X轴移动组件22还与Y轴拖链211相连。由Y轴伺服电缸212驱动Y轴移动底板213在Y轴移动。

X轴移动组件22包括X轴伺服电缸220、X轴拖链221,X轴伺服电机、X轴拖链221分别固定于Y轴移动底板213上,第一Z轴移动组件23和第二Z轴移动组件24均与X轴伺服电机和X轴拖链221相连。

第一Z轴移动组件23包括滑台气缸230、双杆气缸231、吸嘴基板232、气缸固定座233,吸嘴基板232与X轴移动相连,滑台气缸230固定于吸嘴基板232上,气缸固定座233与滑台气缸230相连,双杆气缸231固定于气缸固定座233上。真空吸盘25与双杆气缸231相连。滑台气缸230移动时,带动气缸固定板相连,气缸固定座233带动双杆气缸231移动,双杆气缸231可驱动真空吸盘25移动,从而带动真空吸盘25向上或向下移动。

第二Z轴移动组件24包括转矩电机240、高扭矩时规皮带241、两个同步带轮242、直线导轨243。转矩电机240固定于吸嘴基板232上,两个同步带轮242分别相对设置于吸嘴基板232的上下两侧,两个同步带轮242通过高扭矩时规皮带241相连,转矩电机240与其中一个同步带轮242相连。直线导轨243固定于吸嘴基板232上,真空吸嘴26通过滑块固定于直线导轨243上,滑块与高扭机时规皮带相连。转矩电机240驱动其中同步带轮242转动,同步带轮242带动高扭矩时规皮带241转动,高扭矩时规皮带241通过滑块带动真空吸嘴26在直线导轨243上上下移动。

吸嘴基板232上固定有多个真空发生器27,该真空发生器27与真空吸盘25、真空吸嘴26相连。本实施例可通过真空吸盘25和/或真空吸嘴26吸取芯片。

本实施例的机架10上还固定有显示器110,通过显示器110显示测试机的运行,同时机架10上还固定有三色显示灯120,通过显示灯显示测试机的不同的工作状态。本测试机的工控箱、测试机主机、电控箱等均固定于机架10上。

本发明在另一实施例中公开了一种芯片测试机的测试方法。

该测试方法包括以下步骤:

S1:将多个待测试芯片放置于多个Tray盘中,每一个Tray盘中放置多个待测试芯片,将多个Tray盘放置于自动上料装置40,并在自动下料装置50及不良品放置台60上分别放置一个空Tray盘。

例如每一个Tray盘最多可放置50个芯片,则在自动上料装置40的每一个Tray盘中放置50个芯片,然后可以将10个装满芯片的Tray盘放置于自动上料装置40上,且10个Tray盘上下叠放。

S2:移载装置20从自动上料装置40的Tray盘中取出待测试芯片移载至测试装置30进行测试。

当芯片测试机启动后,移载装置20移动至自动上料装置40的上方,然后移载装置20向下移动吸取自动上料装置40位于最上方的Tray盘中的芯片,将并该芯片移载至测试装置30对芯片进行测试。

S3:芯片测试完成后,移载装置20将测试合格的芯片移载至自动下料装置50的空Tray盘中,将不良品移载至不良品放置台60的空Tray盘中。

芯片测试完成后,该芯片可能是合格品,也可能是不良品。若该芯片为合格品,则通过移载装置20将该合格芯片移载至自动下料机的Tray盘中放置;若该芯片为不良品,则将该不良品移载至不良品放置台60的Tray盘中放置。

S4:当自动上料装置40的一个Tray盘中的待测试芯片全部完成测试,且自动下料装置50的空Tray盘中放满测试合格的芯片后,移载装置20将自动上料装置40的空Tray盘移载至自动下料装置50。

当自动上料装置40的位于最上方的Tray盘中的50个芯片全部完成测试后,且该50个芯片全部都是合格品,则此时自动下料装置50的Tray盘中放满50个测试合格的芯片。则通过移载装置20将自动上料装置40的孔的Tray盘移载至自动下料装置50上,且将该Tray盘放置于自动下料装置50的放置有50个芯片的Tray盘的上方。

当自动上料装置40的位于最上方的Tray盘中的50个芯片全部完成测试后,50个芯片中出现1个或2个不合格品时,此时自动下料装置50的Tray盘没有放满50个芯片。则此时该测试方法还包括以下步骤:

将自动上料装置40的空的Tray盘移载至中转装置60,然后从自动上料装置40的下一个Tray盘中吸取芯片进行测试,并将测试合格的芯片放置到自动下料装置50,直至自动下料装置50的Tray盘中放满测试合格的芯片,然后将中转装置60的空的Tray盘移载至自动下料装置50。

部分测试芯片在测试前需要进行高温加热或低温冷却,测试前还需要通过加热装置对芯片进行高温加热或低温冷却。当自动上料机的来料方向与测试装置30中芯片的放置方向不一致时,测试前,还需要将芯片移载至预定位装置100对芯片进行预定位。

本发明的实施方式不限于此,按照本发明的上述内容,利用本领域的普通技术知识和惯用手段,在不脱离本发明上述基本技术思想前提下,本发明还可以做出其它多种形式的修改、替换或组合,均落在本发明权利保护范围之内。

- 芯片测试机及芯片测试方法

- 芯片测试方法及芯片测试机