转向节两个内轴面的精加工装置及其加工方法

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及汽车零部件加工技术领域,具体涉及转向节两个内轴面的精加工装置及其加工方法。

背景技术

现有技术中,因为转向节的不规则形状,在其加工时候存在若干困难,如图1,为转向节的结构示意图,转向节4的中间部分为法兰盘4a,一侧为支撑轴4b,另一侧设置有两个叉轴,叉轴上钻有叉轴孔4C。现有技术中针对叉轴的铣面及钻孔操作,有的生产工序先对法兰盘钻孔后,在对ABCD四个面铣面,然后钻孔的操作;有的生产工序先叉轴ABCD四个面铣面,接着钻孔,最后钻法兰盘上的孔;无论哪种工序,上述均是属于粗加工操作。这种针对叉轴铣平的装夹和铣面步骤,通常是先将转向节定位装夹,然后一个面一个面的去依次铣平,为解决这种问题,本申请人的关联企业作出了改进创新,申请了翼型转向节粗开当专用工装,其采用竖向的工件固定板,其上带有孔状的定位套,转向节的支撑轴插入定位套内,通过两个压板压紧转向节的法兰盘盘面,工件固定板再滑动至刀盘处,针对两个叉轴的内侧面和底面(即图1中的B面,C面以及BC之间的底面,毛坯转向节的这四个面及底面处于非平整状态)进行铣削加工,其虽然有效解决了转向节反复定位造成误差的问题,但是仍存在一些较大技术缺陷。这种针对叉轴两个内轴面的铣削,必须经过粗加工和精加工两步,现有技术的翼型转向节粗开当专用工装属于粗加工的步骤(粗加工后,转向节的情况:ABCD面及BC间底面粗略铣,叉轴轴头已钻孔,法兰盘已钻孔),粗加工工序必须为后序BC面及BC间底面精加工留1-1.5mm加工余量;由于精加工的技术要求,必须保证转向节处于稳定状态才可以,这种稳定状态,不止支撑抽的稳定,包括叉轴部分也必须稳定,才能保证加工精度。

现有技术的翼型转向节粗开当专用工装定位套为闭合的圆环状,工件固定板为竖板状,使用吊具向定位套内插入转向节的支撑轴不易操作(通常需要至少30秒),而且,两个叉轴的重量大于支撑轴,导致法兰盘难以贴紧定位盘,这就是的两个压板在压紧法兰盘盘面时候容易存在支撑抽微微翘起的问题,使得铣削加工时支撑抽震颤导致加工精度问题,甚至引发刀盘损坏。另外,叉轴部分无限位固定,也会处于微颤状态,不利于1-1.5mm加工余量的精细加工,所以,这种装夹工具不适用于转向节BC面及BC间底面的精细加工(因震颤导致误差率过大)。鉴于这种技术问题,需要出现一种结构简单,吊入转向节容易,装夹快速,转向节支撑轴和叉轴稳固固定,转向节BC面及BC间底面的精细加工误差率小的一种转向节两个内轴面的精加工装置及其加工方法。

发明内容

本发明的目的在于解决现有技术中的技术缺陷,提供一种结构简单,吊入转向节容易,装夹快速,转向节支撑轴和叉轴稳固固定,转向节BC面及BC间底面的精细加工误差率小的一种转向节两个内轴面的精加工装置及其加工方法。

为实现上述目的,本发明提供如下技术方案:一种转向节两个内轴面的精加工装置,包括底座、动力头、刀杆、压板和尾座,底座上设置有液压滑台,其中,液压滑台上设置有垫板,垫板上固定设置有垫块,垫块的前方设置有放置槽,放置槽与垫块、垫板之间固定连接,放置槽的一侧设置有夹具左,放置槽的另一侧设置有夹具右,夹具左、夹具右与垫板之间固定连接,夹具右的中部插接有固定销,夹具的后侧螺栓紧固有固定板,固定销与固定板之间固定连接,固定销的端部探出于夹具右的表面;夹具左的中部一体成型的设置有销孔,夹具左的外侧固定设置有第一油缸,销孔内插合设置有活动销,活动销的末端与第一油缸的输出轴固定连接,第一油缸驱动活动销探出或缩回销孔,固定销、活动销的端部呈圆台状,固定销、活动销的端部彼此相对。(放置槽的高度为法兰盘直径的1/5-1/4,即最高点低于销轴的最下端)。

进一步的,垫块倾斜的固定在垫板上,垫块呈方体状,垫块的一角设置一体成型的设置有,缺角处设置有第二油缸,第二油缸的一侧设置有拉杆,拉杆、第二油缸固定在垫板上,压板上一体成型的设置有条槽,条槽套在拉杆上,拉杆的上端螺纹连接有大头螺栓,压板能够沿其条槽朝向第二油缸上方或支撑轴上方活动,第二油缸的输出轴朝向正上方运动进而向上顶起压板的一端并使得压板的另一端向下压紧支撑抽。

进一步的,放置槽用于放入转向节的法兰盘,转向节的叉轴孔上进一步设置有涨套,涨套的一侧设置有翼板,涨套内设置有通孔,涨套的壁上设置有多条伸缩缝,通孔的截面为等腰梯形,通孔与固定销、活动销的端部相匹配。

进一步的,转向节的法兰盘吊入放置槽后,支撑轴搭在垫块上表面,叉轴孔放入涨套,第一油缸推动活动销从夹具左的销孔中探出,活动销的端部顶入相应叉轴孔内的相应涨套,进而推动转向节朝向夹具右滑动,夹具右上的固定销自然的顶入到相应叉轴孔内的相应涨套内,涨套的伸缩缝涨开,涨套涨紧叉轴孔,第二油缸输出轴向上顶起压板的一端,由于拉杆的限制形成了杠杆原理,压板的另一端向下压紧支撑轴,完成三点定位,支撑轴和两个叉轴均被限制,避免加工时的颤动。

进一步的,底座上横置有刀杆,刀杆上固定有两个刀盘,底座20的一侧固定连接有动力头,另一侧固定设置有尾座架,刀杆的一端与动力头的输出轴通过联轴器连接,尾座架上设置有尾座,尾座上固定设置有托架,托架内固定有托架套,托架套与刀杆之间轴承连接,托架套的前端扣合连接有前轴承盖,托架套的后端装配有后轴承盖,刀杆上连接有刀杆拉杆,刀杆拉杆探出至动力头外表面并与动力头外壁螺栓固定。

进一步的,尾座的底部固定设置尾座调节板,尾座架上部设置有活动槽,活动槽下方设置有托架丝杆,尾座调节板上固定设置有调节套,调节套嵌入在活动槽内,托架丝杆与调节套螺纹连接,旋转托架丝杆进而使调节套带动尾座调节板沿活动槽运动,同时,刀杆拉杆旋紧或旋松,共同来实现刀杆的位移操作,即实现刀盘的位置调节。

进一步的,底座上设置有滑轨,液压滑台底部设置有滑槽,滑轨与滑槽滑动连接,底座左侧固定液压机,液压机的输出轴连接到液压滑台上,液压机、第一油缸、第二油缸与外接液压系统或油压系统连接,液压机驱动液压滑台朝向刀杆上的刀盘运动,动力头驱动刀杆进而带动刀盘旋转。

进一步的,垫块与Y轴(本图竖向的划线)的夹角为15度,第一压板与X轴(本图横向的划线)的夹角为15度,刀杆上的两个刀盘并排设置且两个刀盘的总宽度与转向节的B面与C面之间的间距相等,转向节的叉轴之间的空间正朝向刀盘。

为更好的实现本发明目的,本发明又提供了转向节两个内轴面的精加工装置的加工方法,其中,包括如下步骤:

A.吊装转向节的步骤:使用吊具钩挂转向节法兰盘上的两个孔,将转向节吊至垫块上方,放下转向节,使得转向节的支撑轴搭在垫块上表面,转向节的法兰盘位于放置槽内,

B、放入涨套的步骤:在转向节的叉轴孔内放入涨套;

C、夹紧的步骤:第一油缸推动活动销从夹具左的销孔中探出,活动销的端部顶入相应叉轴孔内的相应涨套,进而推动转向节朝向夹具右滑动,夹具右上的固定销自然的顶入到相应叉轴孔内的相应涨套内,涨套的伸缩缝涨开,涨套涨紧叉轴孔,推动压板使得压板一端端部位于支撑轴上方,第二油缸输出轴向上顶起压板的一端,由于拉杆的限制形成了杠杆原理,压板的另一端向下压紧支撑轴,完成三点定位,支撑轴和两个叉轴均被限制,避免加工时的颤动;

D、精加工的步骤:控制液压机驱动液压滑台朝向刀杆滑动,电机驱动减速箱体内的主轴带动刀杆上的刀盘旋转,转向节的叉轴之间的空间正朝向刀盘,刀盘旋转对转向节B面C面及BC之间的底面做精细加工;

E、加工完毕后,液压滑台退回初始位置,第一油缸和第二油缸退回初始位置,手动拨回压板,压板沿着条槽滑动至离开支撑轴上方位置,用吊具从垫块上吊出转向节,即完成一个转向节对粗加工预留1-1.5mm加工余量的铣削操作,整体需时1.5-2分钟。

进一步的,可以增加调节刀盘的步骤:托架丝杆与调节套螺纹连接,旋转托架丝杆进而使调节套带动尾座调节板沿活动槽运动,同时,刀杆拉杆旋紧或旋松,共同实现刀杆上刀盘的位移操作。

另、转向节两个内轴面的精加工装置在对金属制品铣面操作中的应用也在本申请的保护范围内。

进一步的,本发明相对于粗开档现有技术中使用的转角油缸夹紧,本发明使用杠杆式动力夹紧,配合两个涨套的涨紧,更加稳定牢靠,且保证两个叉轴孔的轴心在一条直线上。

进一步的,本发明垫块的倾斜设计以及压板的倾斜设置,有效针对转向节的形状进行设计,方便转向节的叉轴正向的朝向刀盘。

进一步的,本发明的中间两个刀盘,能够做到同步加工B面与C面之间的底面(即叉轴之间的底面),有效对粗加工预留1-1.5mm加工余量的铣削操作。

进一步的,动力头为现有技术,可以为电机或电机相连的减速机,实现动力头的带动刀杆旋转即可。

本发明与现有技术相比,结构简单,吊入转向节容易,装夹快速,转向节支撑轴和叉轴稳固固定,转向节BC面及BC间底面的精细加工误差率小,具体为:以固定销定位,侧面与主销孔的垂直度可以保证0.01-0.04,粗糙度可保证Ra3.2;刀盘安装好后,因动力头的刀杆拉杆可以调节刀杆伸缩移动精度0.5-5mm,使刀盘位置更精确,加工精度更高;一次进给成型,约1.5-2分钟,节省了加工时间;刀盘可拆卸更换不同尺寸的刀盘,适用于多种转向节产品。与现有技术相比,现有技术固定转向节是定位套 需要插进去夹紧 吊装时候不是很方便(吊装需时至少10秒),另外原来两个压板压的是法兰盘,朝向定位套的X向压力,叉轴无支撑,如果定位套不够深,转向节的支撑轴和叉轴就容易颤。现在的压板是压支撑抽Y向压力,同时辅助涨套定位X向锁紧,三点锁紧,更加稳定,效率更高。

附图说明

图1为转向节的结构示意图;

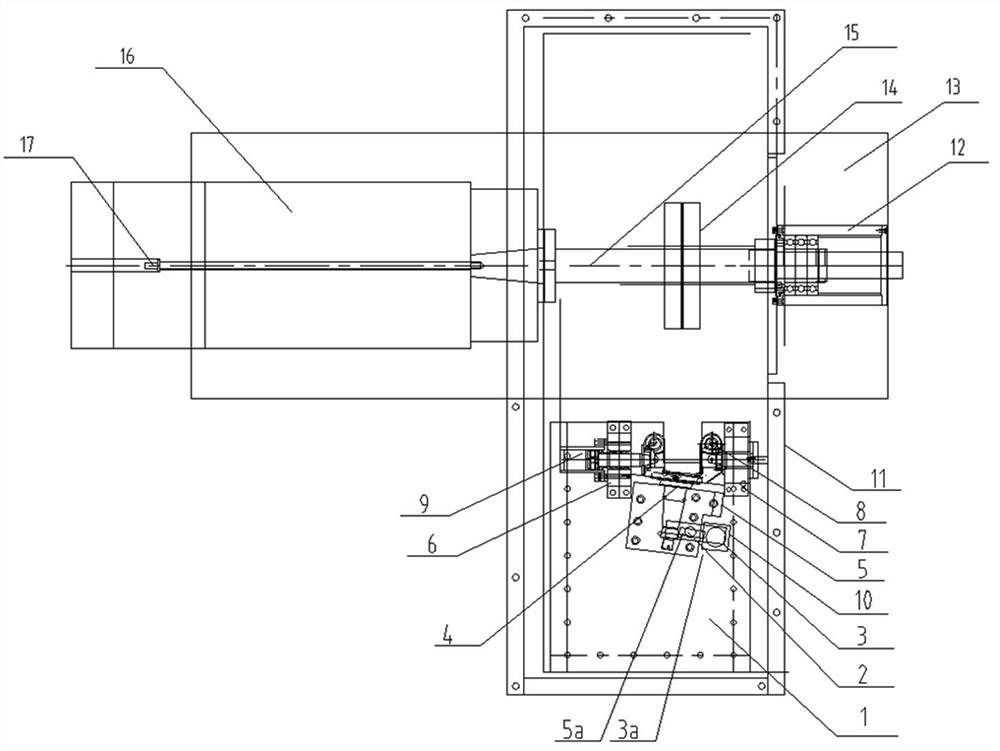

图2为本发明的俯视方向的结构示意图;

图3为本发明的夹具左、夹具右配合涨套夹紧的示意图;

图4为涨套的结构示意图;

图5为涨套的剖视图;

图6为本发明主视方向示意图;

图7为本发明的右视方向示意图。

附图标记:

1.垫板 2.拉杆 3.压板

4.转向节 5.垫块 6.夹具左

7.夹具右 8.涨套 9.第一油缸

10.第二油缸 11.底座 12.尾座

13.尾座架 14.刀盘 15.刀杆

16.动力头 17.刀杆拉杆 18.液压滑台

19.托架套 20.托架 21.前轴承盖

22.后轴承盖 23.尾座调节板 24、托架丝杆

25.调节套

3a.条槽 4a.法兰盘 4b. 支撑轴

4c.叉轴孔 6a.销孔 6b.活动销

7a.固定板 7b.固定销 8a.伸缩缝

8b.通孔 8c.翼板

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

在本发明的描述中,需要理解的是,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

请参阅图1-图7,图1为转向节的结构示意图;图2为本发明的俯视方向的结构示意图;图3为本发明的夹具左、夹具右配合涨套夹紧的示意图;

图4为涨套的结构示意图;图5为涨套的剖视图;图6为本发明主视方向示意图;图7为本发明的右视方向示意图。本发明的转向节两个内轴面的精加工装置,包括底座11、动力头16、刀杆15、压板3和尾座12,底座21上设置有液压滑台18,其中,液压滑台28上设置有垫板1,垫板1上固定设置有垫块5,垫块5的前方设置有放置槽,放置槽与垫块5、垫板1之间固定连接,放置槽的一侧设置有夹具左6,放置槽的另一侧设置有夹具右7,夹具左6、夹具右7与垫板1之间固定连接,夹具右7的中部插接有固定销7b,夹具7的后侧螺栓紧固有固定板7a,固定销7b与固定板7a之间固定连接,固定销7b的端部探出于夹具右7的表面;夹具左6的中部一体成型的设置有销孔6a,夹具左6的外侧固定设置有第一油缸9,销孔6a内插合设置有活动销6b,活动销6b的末端与第一油缸9的输出轴固定连接,第一油缸9驱动活动销6b探出或缩回销孔6a,固定销7b、活动销6b的端部呈圆台状,固定销7b、活动销6b的端部彼此相对。垫块5倾斜的固定在垫板1上,垫块5呈方体状,垫块5的一角设置一体成型的设置有5a,缺角5a处设置有第二油缸10,第二油缸10的一侧设置有拉杆2,拉杆2、第二油缸10固定在垫板1上,压板3上一体成型的设置有条槽3a,条槽3a套在拉杆2上,拉杆2的上端螺纹连接有大头螺栓,压板3能够沿其条槽朝向第二油缸10上方或支撑轴4b上方活动,第二油缸10的输出轴朝向正上方运动进而向上顶起压板3的一端并使得压板3的另一端向下压紧支撑抽4b。放置槽用于放入转向节4的法兰盘4a,转向节4的叉轴孔4c上进一步设置有涨套8,涨套8的一侧设置有翼板8c,涨套8内设置有通孔8b,涨套8的壁上设置有多条伸缩缝8a,通孔8b的截面为等腰梯形,通孔8与固定销7b、活动销6b的端部相匹配。转向节4的法兰盘4a吊入放置槽后,支撑轴4b搭在垫块5上表面,叉轴孔4c放入涨套8,第一油缸9推动活动销6c从夹具左6的销孔6a中探出,活动销6c的端部顶入相应叉轴孔内的相应涨套,进而推动转向节4朝向夹具右7滑动,夹具右7上的固定销7b自然的顶入到相应叉轴孔内的相应涨套内,涨套8的伸缩缝8a涨开,涨套8涨紧叉轴孔4c,第二油缸10输出轴向上顶起压板3的一端,由于拉杆2的限制形成了杠杆原理,压板3的另一端向下压紧支撑轴,完成三点定位,支撑轴和两个叉轴均被限制,避免加工时的颤动。底座20上横置有刀杆15,刀杆15上固定有两个刀盘14,底座20的一侧固定连接有动力头16,另一侧固定设置有尾座架13,刀杆15的一端与动力头的输出轴通过联轴器连接,尾座架13上设置有尾座12,尾座12上固定设置有托架20,托架20内固定有托架套19,托架套19与刀杆15之间轴承连接,托架套19的前端扣合连接有前轴承盖21,托架套19的后端装配有后轴承盖22,刀杆15上连接有刀杆拉杆17,刀杆拉杆17探出至动力头外表面并与动力头外壁螺栓固定。尾座12的底部固定设置尾座调节板23,尾座架13上部设置有活动槽,活动槽下方设置有托架丝杆24,尾座调节板23上固定设置有调节套,调节套嵌入在活动槽内,托架丝杆24与调节套螺纹连接,旋转托架丝杆24进而使调节套带动尾座调节板23沿活动槽运动,同时,刀杆拉杆17旋紧或旋松,共同来实现刀杆15的位移操作,即实现刀盘14的位置调节。底座11上设置有滑轨,液压滑台18底部设置有滑槽,滑轨与滑槽滑动连接,底座11左侧固定液压机,液压机的输出轴连接到液压滑台18上,液压机、第一油缸9、第二油缸10与外接液压系统或油压系统连接,液压机驱动液压滑台18朝向刀杆上的刀盘14运动,动力头16驱动刀杆15进而带动刀盘14旋转。垫块5与Y轴的夹角为15度,第一压板与X轴的夹角为15度,刀杆15上的两个刀盘14并排设置且两个刀盘的总宽度与转向节4的B面与C面之间的间距相等,转向节的叉轴之间的空间正朝向刀盘。

为更好的实现本发明目的,本发明又提供了转向节两个内轴面的精加工装置的加工方法,其中,包括如下步骤:

A.吊装转向节的步骤:使用吊具钩挂转向节法兰盘上的两个孔,将转向节吊至垫块上方,放下转向节,使得转向节的支撑轴搭在垫块上表面,转向节的法兰盘位于放置槽内,

B、放入涨套的步骤:在转向节的叉轴孔内放入涨套;

C、夹紧的步骤:第一油缸9推动活动销6c从夹具左6的销孔6a中探出,活动销6c的端部顶入相应叉轴孔内的相应涨套,进而推动转向节4朝向夹具右7滑动,夹具右7上的固定销7b自然的顶入到相应叉轴孔内的相应涨套内,涨套8的伸缩缝8a涨开,涨套8涨紧叉轴孔4c,推动压板使得压板一端端部位于支撑轴上方,第二油缸10输出轴向上顶起压板3的一端,由于拉杆2的限制形成了杠杆原理,压板3的另一端向下压紧支撑轴,完成三点定位,支撑轴和两个叉轴均被限制,避免加工时的颤动;

D、精加工的步骤:控制液压机驱动液压滑台朝向刀杆滑动,电机驱动减速箱体内的主轴带动刀杆上的刀盘旋转,转向节的叉轴之间的空间正朝向刀盘,刀盘旋转对转向节B面C面及BC之间的底面做精细加工;

E、加工完毕后,液压滑台退回初始位置,第一油缸和第二油缸退回初始位置,手动拨回压板,压板沿着条槽滑动至离开支撑轴上方位置,用吊具从垫块上吊出转向节,即完成一个转向节对粗加工预留1-1.5mm加工余量的铣削操作,整体需时1.5-2分钟。

进一步的,可以增加调节刀盘的步骤:托架丝杆与调节套螺纹连接,旋转托架丝杆进而使调节套带动尾座调节板沿活动槽运动,同时,刀杆拉杆旋紧或旋松,共同实现刀杆上刀盘的位移操作。

另、转向节两个内轴面的精加工装置在对金属制品铣面操作中的应用也在本申请的保护范围内。

进一步的,本发明相对于粗开档现有技术中使用的转角油缸夹紧,本发明使用杠杆式动力夹紧,配合两个涨套的涨紧,更加稳定牢靠,且保证两个叉轴孔的轴心在一条直线上。本发明垫块的倾斜设计以及压板的倾斜设置,有效针对转向节的形状进行设计,方便转向节的叉轴正向的朝向刀盘。本发明的中间两个刀盘,能够做到同步加工B面与C面之间的底面(即叉轴之间的底面),有效对粗加工预留1-1.5mm加工余量的铣削操作。

本发明与现有技术相比,结构简单,吊入转向节容易,装夹快速,转向节支撑轴和叉轴稳固固定,转向节BC面及BC间底面的精细加工误差率小,具体为:以固定销定位,侧面与主销孔的垂直度可以保证0.01-0.04,粗糙度可保证Ra3.2;刀盘安装好后,因动力头的刀杆拉杆可以调节刀杆伸缩移动精度0.5-5mm,使刀盘位置更精确,加工精度更高;一次进给成型,约1.5-2分钟,节省了加工时间;刀盘可拆卸更换不同尺寸的刀盘,适用于多种转向节产品。与现有技术相比,现有技术固定转向节是定位套 需要插进去夹紧 吊装时候不是很方便(吊装需时至少10秒)(现在装夹5秒左右即可完成),另外原来两个压板压的是法兰盘,朝向定位套的X向压力,叉轴无支撑,如果定位套不够深,转向节的支撑轴和叉轴就容易颤。现在的压板是压支撑抽Y向压力,同时辅助涨套定位X向锁紧,三点锁紧,更加稳定,效率更高。

本发明与现有粗开档技术的效果比较

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 转向节两个内轴面的精加工装置及其加工方法

- 一种转向节两个内轴面的精加工装置