一种燃气轮机高温部件裂纹损伤焊接修补结构

文献发布时间:2023-06-19 10:13:22

技术领域

本发明属于自动焊接技术领域,具体涉及一种燃气轮机高温部件裂纹损伤焊接修补结构。

背景技术

透平静叶片作为燃气轮机透平段的核心部件,在机组频繁启停导致的循环温度和热应力载荷作用下,不可避免地产生热疲劳裂纹损伤,严重影响其高温性能和服役寿命。对于存在裂纹的透平静叶片,国外燃机制造商一般要求直接更换,更换部件费用极高,严重降低国内燃气轮机发电企业的经济性和竞争力。为延长部件寿命,保证燃气轮机发电设备安全、经济、持续运行,开发燃气轮机透平静叶片焊接修复方法研究具有极其重要的意义。

目前,氩弧焊方法适用材料范围广、可填丝、装配间隙适应性强、成本低,已成为燃气轮机高温部件裂纹损伤的重要修补方法。为保证其焊缝内部质量,多采用单面V型或双面V型坡口,当正面焊接完成后,在收弧区正面和背面,容易产生焊缝正面和背面凹陷,造成焊缝背面未填满而强度不足。对于收弧区焊缝正面凹陷,目前已有大量研究报道,并形成了一些颇具效果的收弧方法,如焊接电流衰减法、增加焊速法、多次熄弧法、应用熄弧板法等。对于收弧区焊缝背面凹陷缺陷,目前还没有特别有效的办法,特别对于透平静叶片所用中、厚高温合金板材的裂纹修补,由于高温合金的导热性差,熔池流动性和熔透性差,此类缺陷尤为突出和典型,往往因为收弧区焊缝背面凹陷导致工件无法满足要求而报废。对于透平叶片等内部空间狭窄的部件,焊缝的背面也不具备重新修补的条件。收弧区背面凹陷也成为影响燃气轮机高温部件裂纹损伤修补合格率的重要因素。

因此,开发一种操作可行、适用性强、可有效解决焊缝背面凹陷的燃气轮机透平静叶片高温合金板材焊接坡口形式具有重要的现实意义。

发明内容

针对现有技术中存在的问题,本发明提供一种燃气轮机高温部件裂纹损伤焊接修补结构,利于提高焊接合格率和生产效率,能够满足燃气轮机高温部件裂纹损伤的氩弧焊修补需要。

本发明是通过以下技术方案来实现:

一种燃气轮机高温部件裂纹损伤焊接修补结构,包括焊接段,以及位于其两端的起弧端和收弧端;

所述焊接段的截面为倒梯型槽,起弧端为圆台孔,并与焊接段连通,所述收弧端为圆形盲孔,其上端和下端直径分别大于焊接段的上端和下端的宽度,收弧端与焊接段连通。

优选的,所述焊接段坡口两侧夹角为60~80°,焊接段坡口下端的宽度为1~4mm。

优选的,所述起弧端的截面尺寸与焊接段的截面相同。

优选的,所述圆形盲孔的直径为6~8mm。

优选的,所述收弧端的盲孔底面与板材底面的间距为1~2mm。

优选的,所述板材厚度为3~8mm。

优选的,所述燃气轮机高温部件包括燃气轮机火焰筒、过渡段、透平静叶片和护环。

优选的,所述燃气轮机高温部件为镍基和钴基高温合金材料。

与现有技术相比,本发明具有以下有益的技术效果:

本发明提供的一种燃气轮机高温部件裂纹损伤焊接修补结构,采用圆台型、倒梯形槽和圆形沉孔相结合的混合坡口结构,在收弧端将厚板焊接设计为薄板焊接,当焊接至梯形槽与盲孔底面的界面时,梯形坡口深度由大变小,焊透性增强,电弧对熔池的冲击力变大,同时母材发生自熔形成更大质量的熔滴,由于电弧的冲击、熔滴自身的重力以及减小的梯形槽两侧对熔滴的牵引作用,共同引起熔滴在凝固过程中在背面形成有一定余高的焊缝,有效解决了燃气轮机高温部件裂纹损伤的氩弧焊过程中在收弧区焊缝背面凹陷缺陷的突出问题。该坡口结构操作可行、方法可靠、适用性强、可降低中、厚高温合金板返修率,有利于提高焊接合格率和生产效率,能够满足燃气轮机高温部件裂纹损伤的氩弧焊修补需要。

附图说明

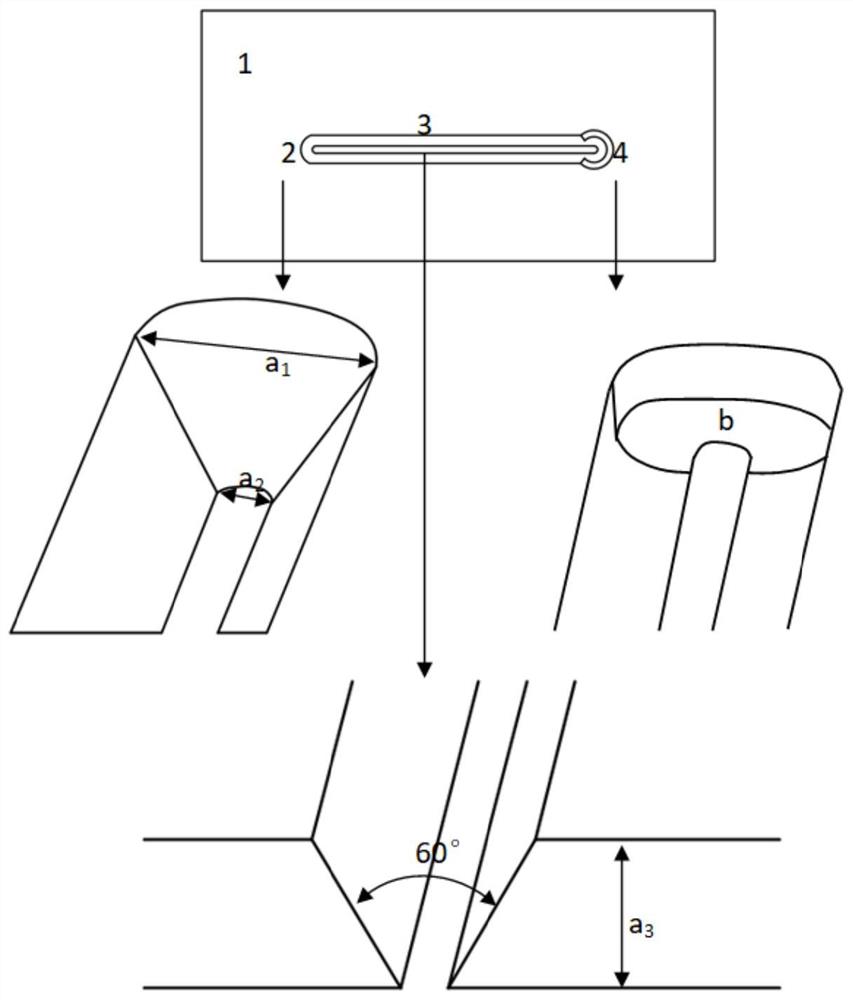

图1为本发明坡口结构的示意图;

图2为本发明坡口结构的原理图;

图3为本发明坡口结构焊接后的效果图,图3a为氩弧焊收弧区焊缝正面图,图3b为收弧区焊缝背面图。

图中:1、板材;2、起弧端;3、焊接段;4、收弧端。

具体实施方式

下面结合附图对本发明做进一步的详细说明,所述是对本发明的解释而不是限定。

参阅图1和2,一种燃气轮机高温部件裂纹损伤焊接修补结构,该坡口结构为设置在板材上的凹槽,包括焊接段3,以及位于其两端的起弧端2和收弧端4。

上述焊接段坡口的截面为倒梯型槽结构,坡口两侧壁的夹角为60~80°,其下端a

上述起弧端为空心圆台孔,其上端a

上述收弧端4为圆柱型盲孔,其直径b大于焊接段的上端的宽度,并且收弧端与焊接段连通。

收弧端4的直径为6~8mm,圆孔底面与板材底面的间距为1~2mm,盲孔底面与盲孔的侧壁圆滑过渡。

上述板材1为高温合金板材,其厚度a

燃气轮机高温部件合金材料涵盖燃气轮机火焰筒、过渡段、透平静叶片、护环等主要燃气轮机高温部件所用合金材料。

部件材料包括现代燃气轮机高温部件常用镍基和钴基高温合金材料,含Hastelloy X、Nimonic263、HS-188、FSX 414、GTD222、MGA1400、IN738、IN939等。

该坡口结构的焊接原理如下,在收弧端通过加工沉孔的方式将厚板坡口转变成薄板坡口,将厚板焊接的收弧区设计为薄板焊接,当焊接至倒梯形槽与盲孔底面的界面时,倒梯形槽坡口深度由大变小,焊透性增强,电弧对熔池的冲击力变大,同时母材发生自熔形成更大质量的熔滴,由于电弧的冲击、熔滴自身的重力以及减小的倒梯形槽两侧对熔滴的牵引作用,共同引起熔滴在凝固过程中在背面形成有一定余高的焊缝。

实施例1

现以服役透平静叶片高温合金板材焊接坡口为例阐述本发明的坡口结构:在4mm厚的透平静叶片试板材料上开坡口,包括:起弧端、焊接段、收弧端。焊接段的下端宽为2mm,两侧壁夹角为60°,起弧端的上、下底面圆直径分别与焊接段的上、下宽度相等;收弧端圆形状沉孔的直径为8mm,沉孔底面与部件底面的间距保持在2mm,沉孔底面与沉孔壁面圆滑过渡,T倒梯形槽伸入盲孔底面的距离为盲孔底面半径,采用本发明的燃气轮机透平静叶片高温合金板材焊接坡口结构可获得收弧区正面和背面均微凸饱满的氩弧焊焊缝。

实施例2

在6mm厚的透平静叶片试板材料上开坡口,包括:起弧端的圆台状穿透孔、焊接段的倒梯形型坡口、收弧端的圆柱形盲孔。倒梯形型坡口的下端宽为2.4mm之间,梯形槽坡口夹角为60°,起弧端圆锥状穿透孔的上、下底面圆直径分别与倒梯形槽的上、下宽度相等;收弧端圆柱形盲孔直径为10mm,盲孔底面与部件底面的间距保持在2mm,盲孔底面与盲孔壁面圆滑过渡,倒梯形槽伸入盲孔底面的距离为盲孔底面半径。

图3为采用新型坡口结构所得透平静叶片材料氩弧焊焊缝收弧区背面形貌。采用本发明的改进型坡口结构,氩弧焊收弧区焊缝正面(图3a)外形微凸,形似T型钉头;收弧区焊缝背面(图3b)外形微凸,填充饱满。

采用圆台型、倒梯形槽和圆形沉孔型相结合的混合坡口结构,可有效解决厚板焊接修补时存在收弧区背面凹陷的问题,可获得收弧区正面和背面均微凸饱满的氩弧焊焊缝,该方法焊接可靠,适用性和通用性强,可降低中、厚高温合金板返修率,有利于提高焊接合格率和生产效率。

本发明提供了一种燃气轮机高温部件裂纹损伤焊接修补结构,由于该坡口形式考虑了氩弧焊修补燃气轮机高温部件裂纹损伤时存在的凹陷缺陷,克服了传统坡口设计及焊接的共性难题。且该燃气轮机高温部件裂纹损伤焊接修补用结构是针对现役E级、F级甚至H级燃气轮机高温部件普遍存在的裂纹焊接修补问题提出的,普遍适用于在役重型燃气轮机火焰筒、过渡段、透平静叶片等主要燃气轮机高温静止部件裂纹损伤的焊接修补前的坡口加工,具有极强通用性。

其次,由于本发明采用的新型坡口形式,适用于几乎所有燃气轮机高温部件裂纹损伤修补领域,理论上,无论多厚的板子,只要在收弧区制备坡口时加工盲孔,并保持底面剩余厚度在一定范围内,都可以解决焊接过程中存在的背面凹陷问题,因此,该修补结构具有极强的适用性。

然后,由于该修补结构能够有效用于燃气轮机高温部件裂纹损伤焊接修补,而对于燃气轮机高温部件,裂纹损伤是决定部件是否可继续服役的主要考虑因素,修补后还可继续服役至下一个检修周期,从而减少部件的报废率并带来巨大的经济效益,具有广泛的应用前景。

最后,由于本发明所述的新型坡口形式主要由锥形、倒梯形和圆柱形盲孔等多种坡口复合而成,不同高温部件的坡口形式基本相同。因此本发明所述的新型坡口形式不仅操作简单、方法可靠、适用性和通用性强,且便于流程化操作。

以上内容仅为说明本发明的技术思想,不能以此限定本发明的保护范围,凡是按照本发明提出的技术思想,在技术方案基础上所做的任何改动,均落入本发明权利要求书的保护范围之内。

- 一种燃气轮机高温部件裂纹损伤焊接修补结构

- 一种燃气轮机高温部件裂纹损伤冷金属过渡焊接修补方法