用于制造螺旋结构的辊压成型方法

文献发布时间:2023-06-19 10:44:55

技术领域

本申请涉及用于制造螺旋结构的“辊压成型方法”。

背景技术

卷绕的线圈用在电动机器中。线圈不能理想地填充可用的结构空间。由此导致电动机器在重量或结构空间方面较低的功率密度或转矩密度。通过使用具有可变横截面的铸造的成形线圈或印刷线圈,实现了较好的填充度并改善了上述不足。然而从加工技术的角度来看,这种线圈的几何成形提出了挑战。

由于复杂的三维几何结构,这些线圈的成形是困难的并且到目前为止主要在具有或没有芯的消失模(verlorenen Formen)或者永久模中实现。这通常是伴随有高花费的在其中制造线圈的工具技术的不连续方法。

发明内容

通过本发明,线圈的成形在两个可选地以滚筒的可调节的角速度曲线(Winkelgeschwindigkeitsprofil)连续旋转的滚筒之间发生。

在滚筒的周边上存在类似齿部的几何结构,在这些几何结构的侧面中加工有腔,这些腔通过齿面的辊压过程形成成形空腔。通过滚筒的旋转运动和齿面的滚动运动,型腔根据旋转角度关闭和打开。

滚筒的每个侧面对配置有变化的腔几何结构,其中腔的宽度和深度分别变化,使得在两个滚筒旋转一整圈之后,第一腔几何结构重新接合。因此对于产生的线圈,对每个线匝分支(Windungsschenkel)都可以实现横截面变化。此外,边棱倒圆形、U形的或其它横截面形状对于线匝分支而言可以(也环绕地)实现,例如以便能够引导冷却介质穿过线圈。

本发明的优点在于加工花费的减少并且因此构成迄今已知的用于具有可变横截面的电线圈的成形方法的成本上有利的且适于批量生产的替代方案。

另一优点是,线圈几何结构可以以连续工艺制造,并且在进一步的过程中仅需与随后的线圈分开。吞吐量和生产率因此可以显著提高。

既不需要芯、也不在成形中产生线圈的扭曲,否则该扭曲在脱模后必须再撤销。通过辊压成型连续制造的线圈仅需在进一步的过程中被再沿z方向压缩。在此,变形程度显著低于在其它成形方法中通过撤销变形造成的线圈扭曲。

辊压成型的另一优点是可选地将涂层集成到方法流程中。

权利要求主要涉及用于制造螺旋结构或线圈、特别是用于在电动机器中使用的螺旋结构的辊压成型方法,其中,在第一滚筒与第二滚筒滚筒之间输送材料,所述第二滚筒与第一滚筒方向相反地运转,其中,第一滚筒具有第一齿并且所述第二滚筒具有第二齿,并且第一齿和/或第二齿具有齿面,这些齿面具有用于容纳被输送的材料的腔,其中,这些齿设计和定向为,使得在滚筒旋转时,至少一个齿的腔至少暂时由另一个滚筒的齿的表面界定,使得被输送的材料在各齿之间成形为螺旋结构的或线圈的区段以及成形到相应的辊压成型装置上。

术语“辊压成型”是新生术语并且描述了通过滚动类似齿轮的设有腔的元件来成形结构。

术语“螺旋结构的或线圈的区段”理解为在辊压成型方法中成型的区段。例如,这可以是“倾斜区段”。对此理解为螺旋结构的至少一个区段,该区段沿所产生的螺旋结构或随后的螺旋件的中心轴线的方向具有扭转和/或高度偏差。这例如在根据图1或图2a至2d的矩形螺旋结构中(参见下文)可以是线匝分支的高度偏差,该线匝分支可以通过图4中(参见下文)所示的齿布置制造。

对此的进一步细节在从属权利要求和本专利申请的其余描述中示出。

附图说明

在附图中公开了实施方式。

附图中:

图1示出了典型的线圈几何结构;

图2a至2d示出了(作为辊压成型工艺的结果的螺旋结构的)几何结构的细节;

图3示出了辊压成型工艺的原理;

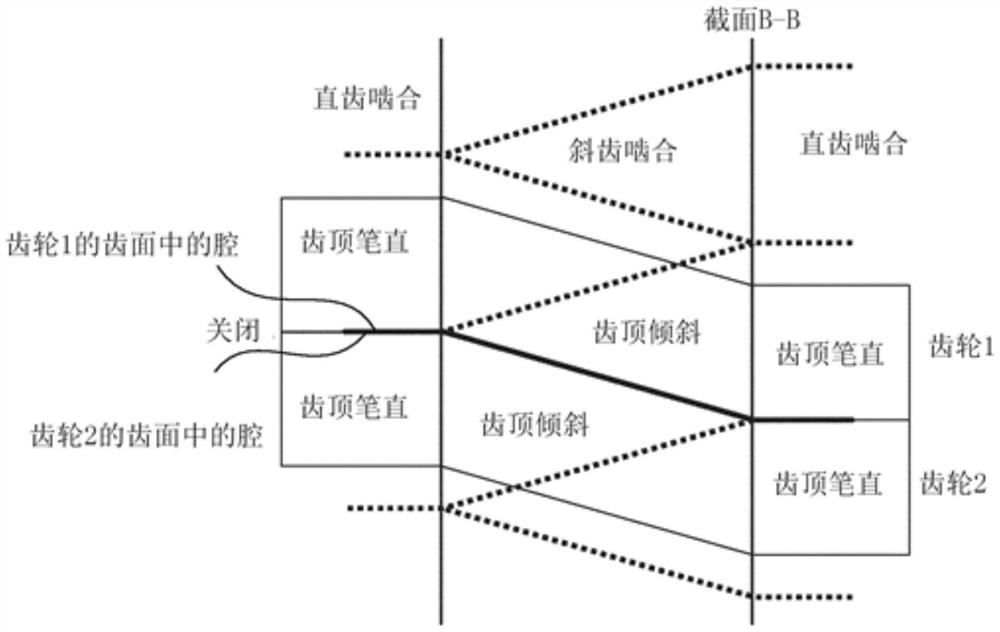

图4示出了“直齿部-斜齿部-直齿部”的组合;

图5示出了辊压成型工艺中的打开的腔和关闭的腔。

具体实施方式

线圈的典型几何结构如图1所示。该线圈在EP 2 387 135 A2中详细地描述。

为了产生这种几何形状,根据本专利申请,在滚压成型工艺中首先制造沿z高度方向拉伸的(“伸展的”)几何结构,该几何结构随后通过沿z方向的压缩变形为图1所示的几何结构。在此沿着各个线匝分支没有产生扭曲。产生的用于随后压缩到最终几何结构的形变区域位于从窄的线匝分支到长的线匝分支的过渡区域中。随后的压缩过程仅需实现非常低的变形程度。

图2a至2d示出了典型的几何结构,其示出了在辊压成型工艺中制造的“伸展的”线圈。

辊压成型工艺的原理如图3所示。特别地,以下特征适用于辊压成型工艺:

a)两个具有类似齿轮的几何结构的滚筒以相反方向旋转。在此它们通过齿面的滚动运动来闭合和打开线圈线匝的相应腔。腔被加工到相应的齿面中,并且齿与齿之间可以不同,以便能够实现产生的线匝的可变的、必要情况下可流过的横截面。

b)例如通过在每个滚筒上的齿部组合产生如图2a至2d所示的典型几何结构,分别包括:“直齿部-斜齿部-直齿部”,类似于其中两个斜齿部组合在一起的人字齿。图4说明了在滚筒1(齿轮1)和滚筒2(齿轮2)上的这种齿部布置。

辊压成型的特别的优点是:产生的线圈几何结构不包括扭曲,而在线圈成形后,仅需沿z方向进行压缩过程。在辊压成型中不需要绕绕组的纵向轴线的扭曲。

c)在两个滚筒旋转一整圈之后,以伸展的几何结构制造具有线匝可变横截面的线圈。一圈后可以将线圈分离,并且然后对其进行进一步处理。由于该工艺可以连续进行,因此线圈的分离也可以在加工链中的较晚时间点进行。

d)由(例如在图4所示的齿部组合中的)齿面滚动运动学实现型腔的关闭和打开。在从滚动区域出来后,将具有线匝可变横截面的线圈几何结构出模。

e)在将材料输送到辊压成型工艺中时,输送装置可以沿x-y方向(例如,作为循环的矩形运动)运送线圈几何结构,并且因此支持与滚筒运动相协调的输送过程。在此,例如,垂直地位于刚好打开的滚动齿面中的腔上方的输送装置的运动是有意义的。当从上方观察时,该轨道通常对应于线圈几何结构(例如,矩形轨道)。此外,输送装置可以通过相应的(环绕的)倾斜来支持该垂直位置,使得被输送的材料的进入可以以平角实现(类似于在绘画时引导刷子),并且因此简化或优化了腔的填充。

例如,这可以通过机器人引导的输送装置或其它有针对性的可协调的运动装置来实现。输送装置的运动必须与滚筒的旋转相协调。在此,滚筒运动可以是连续的/均匀的或者以最佳的速度曲线适配材料输送或凝固过程的条件。

f)原则上,材料的输送可以以液相、触变相或固相以及所有中间相的形式实现。发明人在补充的发明申请或专利申请中更详细地描述了这些可能性。

g)原则上,所有导电材料都被考虑作为线圈的材料,特别是铝、铜及其相应的合金、所有金属材料以及混合材料,例如导电塑料复合材料。

h)如果材料的输送不是以液体形式实现(请参见本申请人的平行专利申请),则材料的加热可以简化并支持到辊压成型工艺中的输送。因此,在输送装置中必要时可以通过加热材料例如刚好低于固相线温度或通过有针对性地调整触变材料状态来显著简化或优化材料输送和相应线匝区段的成形工艺。

i)例如,可以在输送装置中实现被输送的材料的加热。为此可以考虑所有已知的加热方法。特别是在加热和调整触变材料状态时主要考虑材料的感应加热。在此,材料在输送期间被连续加热,以便能够实现将材料受控地引入到型腔中。

j)作为在输送装置中加热材料的替代方案,材料可以通过施加电压来实现。在此,在输送装置与(具有腔的)齿面之间施加电压。通过相应地调节电流/电压,被输送的材料因此直接在从输送装置到型腔的途中有针对性地被加热。

k)可选地,同样可以对具有型腔的齿面进行调温。一方面,这可以是在齿面中的型腔的经调节的加热。由此可以在材料的输送之后支持成形工艺。另一方面,还可以实现齿面的经调节的冷却,例如以便在输送液体材料(浇注)或触变材料时影响型腔中的凝固。通过加速的冷却,一方面可以实现改善的组织性能,另一方面可以提高辊压成型的生产率,这是因为在较大的材料吞吐量(较高的滚筒转速)的情况下可以实现产生的线圈的凝固或冷却以及稳定。

l)通过将合适的脱模剂在型腔的区域中喷涂到旋转的滚筒上,一方面可以简化伸展的线圈从滚动区域出来时的脱模。另一方面,脱模剂例如可以具有到线圈线匝的表面上的氧化作用,这增强了线匝彼此之间的电绝缘(阳极氧化效应),并且同时可以实现用于线圈绝缘的后续涂层的支持作用。

m)为了线圈的电绝缘可以施设涂层。一方面,这可以通过下游的具有类似的齿面几何结构的滚筒对来实现,伸展的线圈被再次拉入该齿面几何结构中。预先将绝缘材料连续地引入到该第二滚筒对的腔中,当伸展的线圈通过时,类似于滚压包层方法地必要情况下在升高的温度下将该绝缘材料施加到绕组上。

n)作为在第二滚筒对中涂层的替代方案(参见m),绝缘材料也可以在也发生原来的成形的同一滚筒对中实现。为此目的,在引入导电线圈材料之前,将绝缘层引入型腔中,如在m)中所述的那样。

o)作为m)的替代方案,还可以通过以下方式实现涂层,即,线圈在成形后不从成形腔脱模,而是轴向继续缠绕在两个滚筒之一上。在旋转一圈或多圈后,线圈几何结构在轴向上通过缠绕到两个滚筒中的一个上而与另一个滚筒再次进入接合区域,并且然后在那里可以如m)中所述地涂层。在该选项中,只有通过从滚筒上展开,才能实现已经涂层的线圈的脱模。

p)涂层技术在补充的发明申请中进一步区分并更详细地描述。这些方法表示已知的并已申请专利的涂层方法的替代方案。

- 用于制造螺旋结构的辊压成型方法

- 用于生产螺旋结构的辊式成型方法