一种热气导管马鞍面焊缝检查装置控制系统及检查方法

文献发布时间:2023-06-19 10:44:55

技术领域

本发明属于压力容器无损检测技术领域,具体涉及一种热气导管马鞍面焊缝检查装置控制系统及检查方法。

背景技术

高温气冷堆核电站因具有热效率高、本质安全等特点,是我国重点发展的第四代先进核能系统技术之一。与目前在运行的压水堆核电站相比,高温气冷堆核电站对在役检查的要求与压水堆不尽相同。因此,针对新机型需要开发相应的检查技术以保证核电站安全可靠运行。

压力容器和与之相连的管道在生产制造时是分别加工成型,设备安装时在交贯面上通过焊接方式将压力容器和管道连接,焊缝为分布在交贯面上的复杂空间曲线,因此称之为马鞍面焊缝,如图1所示。核电站运行期间核反应堆产生的高温高压气体需要从压力容器通过管路输送到一回路设备中,马鞍面焊缝作为一回路密封边界需要对其进行定期检测,以便实施老化管理。

由于高温气冷堆采取不停堆检测方式,因而在对马鞍面焊缝进行检测需要从压力容器筒体外壁进行。压力容器筒体的直径超过5米,接管直径超过2米,无损检测的要求范围较广,人工检测无法对如此大范围的检测区域进行有效覆盖,检测质量也无法保证,因此需要开发一套高效的自动化检测装置的控制系统及检查方法以实现对马鞍面焊缝的无损检测。

发明内容

本发明的目的在于应用于高温气冷堆热气导管马鞍面焊缝检查装置的控制系统,提供了一种热气导管马鞍面焊缝检查装置控制系统及检查方法,通过双闭环控制、主从同步控制等方法实现对马鞍面焊缝的稳定高效自动化无损检测。

本发明的技术方案如下:

一种热气导管马鞍面焊缝检查装置的控制系统,包括控制计算机、运动控制器和驱动组件;所述驱动组件用于驱动检查装置在不同方向扫查和步进;所述控制计算机通过Ethernet网络向运动控制器下发控制指令,并接收运动控制器反馈的状态信息;所述运动控制器和驱动组件的驱动器之间采用EtherCAT总线进行通讯。

进一步地,所述驱动组件有4组,主驱动组件X1和从驱动组件X2能够同步沿热气导管的周向运动,径向驱动组件Z能够沿热气导管径向运动,偏转驱动组件Y能够沿热气导管轴线方向偏转运动。

进一步地,所述主驱动组件X1包括X1主驱动器、X1主电机、X1同轴编码和X1终端编码;所述从驱动组件X2包括X2从驱动器、X2从电机和X2同轴编码;所述Y驱动组件包括Y驱动器、Y电机和Y同轴编码;所述Z驱动组件包括Z驱动器、Z电机和Z同轴编码。

进一步地,所述控制指令包括使能、点动、标定、PTP运动和PVT运动,所述状态信息包括当前位置、实时速度、实时电流、当前运动状态和错误状态这些信息。

进一步地,所述EtherCAT总线采用对线型的拓扑结构。

进一步地,所述主驱动组件X1采用双闭环结构。所述X1主驱动器中,X1同轴编码器作为主驱动组件X1的速度控制环反馈,X1终端编码器作为位置控制环反馈。所述X1主电机的输出轴连接X1同轴编码器,X1终端编码器通过弹性轮组直接和超声探头的扫查面贴合,X1同轴编码器接入X1主驱动器的PortA口,X1终端编码器接入X1主驱动器的PortB口。

进一步地,所述X1主驱动器设置为仿真方式,将X1主驱动器的PortA口采集的同轴编码器信号路由至X2从驱动器的PortB口;所述X2从驱动器设置为轮廓位置模式,将其PortB口的编码器信号输入设置为电子齿轮的输入信息。

本发明还提供了一种采用上述热气导管马鞍面焊缝检查装置控制系统的马鞍面焊缝检查方法,其特征在于依次包括如下:

步骤1、将Y驱动器、Z驱动器的Port C口编码输出接口连接至超声仪;

步骤2、设置X1主驱动器的Port B为增量编码器信号输入,Port C口配置为仿真输出模式,并将Port A口采集的编码器信号路由至Port C口;设置X2从驱动器的Port B口为电子齿轮输入接口;

步骤3、运动轨迹、指令生成和发送;

S3.1在控制计算机生成运动轨迹点和控制指令,将X1主驱动器、Y驱动器和Z驱动器设置为循环位置模式,X2从驱动器设置为轮廓位置模式;

S3.2通过Ethernet网络将S3.1中生成的控制指令和运动轨迹点发送到运动控制器;

步骤4、运动控制器4读取运动轨迹点并解析为各驱动器的目标位置信息,并通过EtherCAT总线发送至各驱动器;

步骤5、各驱动器读取运动控制器4发送的目标位置信息并执行动作,各驱动器实时采集各编码器反馈位置信息和自身的状态信息,并通过EtherCAT总线上传至运动控制器;

步骤6、运动控制器读取X1主驱动器、Y驱动器和Z驱动器反馈的位置信息,采用编码信号反解算法将X1主驱动器、Y驱动器和Z驱动器的实时位置解算为超声扫查位置编码和步进位置编码,并发送至Y驱动器和Z驱动器的Port C口仿真输出;

步骤7、判断轨迹执行是否完毕;

S7.1检测到轨迹执行完毕,检查结束;

S7.2检测还有未执行的轨迹点,程序跳转至步骤4循环执行。

本发明的有益效果在于:本发明的技术方案中,热气导管的周向运动采用主从轴龙门控制方式,可实现在周向360度方向变负载检查过程中设备速度平稳、定位精确,探头贴合可靠;热气导管周向运动采用双闭环控制方式,可确保周向运动实际位置和超声仪接收的编码位置一致性。

附图说明

图1为热气导管马鞍面焊缝检查装置的运动方向示意图;

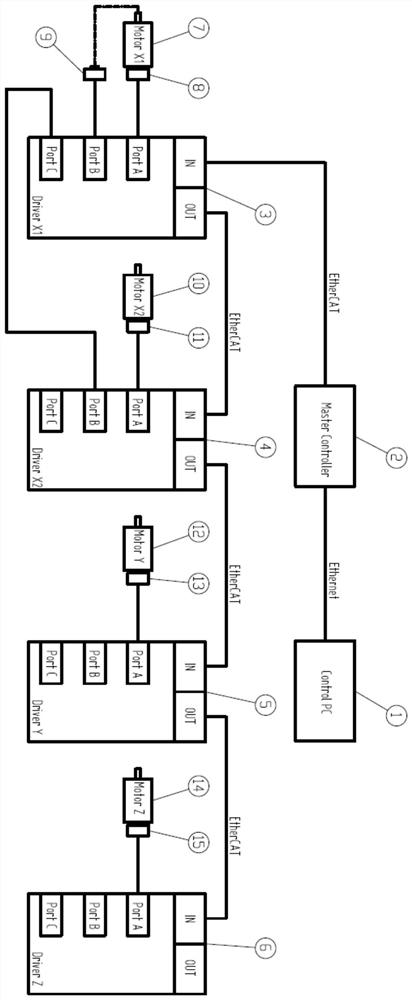

图2为本发明热气导管马鞍面焊缝检查装置控制系统的组成示意图。

图中:1-控制计算机、2-运动控制器、3-X1主驱动器、4-X2从驱动器、5-Y驱动器、6-Z驱动器、7-X1主电机、8-X1同轴编码器、9-X1终端编码、10-X2从电机、11-X2同轴编码器、12-Y电机、13-Y同轴编码器、14-Z电机、15-Z同轴编码器。

具体实施方式

下面结合附图及具体实施例对本发明作进一步详细说明。

本实施例提供了一种热气导管马鞍面焊缝检查装置的控制系统,可适用于申请号为202010473802.X的自动超声检测装置或其他类似检查装置。本实施例的控制系统原理如图2所示,系统主要由控制计算机1、运动控制器2和4组驱动组件构成,用于实现检查装置的探头在不同方向扫查和步进;4组驱动组件中的主驱动组件X1和从驱动组件X2同步沿热气导管的周向运动,径向驱动组件Z沿热气导管径向运动,偏转驱动组件Y沿热气导管轴线方向偏转运动,以保证探头能够实时与压力容器本体稳定贴合。

所述主驱动组件X1包括X1主驱动器3、X1主电机7、X1同轴编码器8和X1终端编码9等;所述从驱动组件X2包括X2从驱动器4、X2从电机10和X2同轴编码器11等;所述径向驱动组件Y包括Y驱动器5、Y电机12和Y同轴编码器13等;所述偏转驱动组件Z包括Z驱动器6、Z电机14和Z同轴编码器15等。所述X1主驱动器3、X2从驱动器4、Y驱动器5和Z驱动器6均设置有PortA口、PortB口和PortC口;Y驱动器5、Z驱动器6的Port C口编码输出接口均连接至超声仪。

所述控制计算机1通过Ethernet网络向运动控制器2下发控制指令,并接收运动控制器2反馈的状态信息;所述控制指令主要包含使能、点动、标定、PTP运动(Point toPoint,点到点运动)和PVT运动(Position Velocity and Time运动)等,所述状态信息主要有当前位置、实时速度、实时电流、当前运动状态和错误状态等信息。

所述运动控制器2和各驱动组件的驱动器(X1主驱动器3、X2从驱动器4、Y驱动器5、Z驱动器6)之间采用EtherCAT总线进行通讯,并且采用的是对线型的拓扑结构。所述X1主驱动器3、X2从驱动器4、Y驱动器5和Z驱动器6均设置有PortA口、PortB口和PortC口;Y驱动器5、Z驱动器6的Port C口编码输出接口连接至超声仪。

本检查装置在沿热气导管周向运动过程中可能存在主驱动组件X1和从驱动组件X2打滑的现象,这就会造成本检查装置的实际位置坐标与发送给超声仪的坐标不一致,因此在设计主驱动组件X1时采用双闭环结构。X1主电机7的输出轴连接有X1同轴编码器8,X1终端编码器9通过弹性轮组直接和超声探头的扫查面贴合,X1同轴编码器8接入X1主驱动器3的PortA口,X1终端编码器9接入X1主驱动器3的PortB口;在X1主驱动器3中X1同轴编码器8作为主驱动组件X1的速度控制环反馈,X1终端编码器9作为位置控制环反馈,由此主驱动组件X1输出的实际位置信息即可与超声探头坐标一致。

本检查设备在沿热气导管周向360°运动过程中的周向负载需随运动角度变化而变化,为满足在这种变化负载工况下周向运动的稳定性和精确性,周向运动由X1主驱动组件和X2从驱动组件实现,通过控制二者的实时同步性可以解决这种变负载工况的运动问题。

所述主驱动组件X1依然采用双闭环结构,通过在X1主驱动器3中设置仿真方式(Emulation)将其PortA口采集的X1同轴编码器8信号路由至X2从驱动器4的PortB口,并且将X2从驱动器4设置为轮廓位置模式(Profile Position Mode),同时将其PortB口的编码器信号输入设置为电子齿轮的输入信息。此时X2从驱动器4不接收EtherCAT总线的目标位置信息,X2从电机10的实时速度和位置信息都来自于X2从驱动器4的PortB口的脉冲输入速度和脉冲输入数量,由此来实现主驱动组件X1和从驱动组件X2的同步稳定运动。

所述电子齿轮属于驱动器里的一个功能,在同一输入条件下,可以通过在驱动器里设置电子齿轮比来改变输出所对应的位移等。电子齿轮是可以通过软性的参数设置等手段实现任意一个输入信号(比如一个脉冲)所对应的电机位移量,传统的改变这种对应关系是通过机械齿轮调整减速比等手段。

本实施例还提供了采用上述控制系统的检查装置,进行马鞍面焊缝超声检查的过程,具体包括如下步骤:

Step 1、线路连接;

1.1、按图2所示原理连接线路;

1.2、将Y驱动器5、Z驱动器6的Port C口编码输出接口连接至超声仪;

Step 2、参数配置;

2.1、设置X1主驱动器3的Port B为增量编码器信号输入,Port C口配置为仿真输出(Emulation)模式,并将Port A口采集的编码器信号路由至Port C口;

2.2、设置X2从驱动器4的Port B口为电子齿轮输入接口,电子齿轮比为1:1(与X1主驱动组件和X2从驱动组件的传动比一致);

Step 3、运动轨迹、指令生成和发送;

3.1、在控制计算机1生成运动轨迹点和控制指令,其中工作模式指令(所述工作模式指令属于控制指令的一部分))中将X1主驱动器3、Y驱动器5和Z驱动器6设置为循环位置模式(Cyclic Position Mode),X2从驱动器4设置为轮廓位置模式(Profile PositionMode);

3.2、通过Ethernet网络将S3.1中生成的控制指令和运动轨迹点发送到运动控制器2;

Step 4、运动控制器4读取运动轨迹点并解析为X1主驱动器3、X2从驱动器4、Y驱动器5和Z驱动器6的目标位置信息,并通过EtherCAT总线发送至各驱动器;

Step 5、X1主驱动器3、X2从驱动器4、Y驱动器5和Z驱动器6读取运动控制器4发送的目标位置信息并执行动作,各驱动器实时采集各编码器反馈位置信息和自身的状态信息等,并通过EtherCAT总线上传至运动控制器2;

Step 6、运动控制器2读取X1主驱动器3、Y驱动器5和Z驱动器6反馈的位置信息,采用编码信号反解算法将X1主驱动器3、Y驱动器5和Z驱动器6的实时位置解算为超声扫查位置编码和步进位置编码,并发送至Y驱动器5和Z驱动器6的Port C口仿真输出;

Step 7、判断轨迹执行是否完毕;

7.1、检测到轨迹执行完毕,退出运动控制程序;具体而言,检测轨迹是否执行完毕有很多种方式,比如可以在每一组位置点增加索引值,即索引值代表的第几组数据,当检测到当前位置点的索引值等于该轨迹数据总组数就可以判定此为最后一组数据,或采用其他本领域技术人员能够获知的现有技术判断检测轨迹是否执行完毕;

7.2、检测还有未执行的轨迹点,程序跳转至步骤4循环执行。

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。倘若这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

- 一种热气导管马鞍面焊缝检查装置控制系统及检查方法

- 一种大直径马鞍面焊缝外壁自动超声检测装置