煤气循环煤热解耦合化学链气化联产油气的系统

文献发布时间:2023-06-19 11:00:24

技术领域

本发明涉及一种煤炭梯级转化联产焦油和合成气工艺系统,可用于煤炭清洁高效利用领域,尤其涉及煤干馏、焦油催化重整、化学链联产油气系统。

背景技术

作为我国储量最为丰富的化石原料,在我国一次能源消费结构中占据着主导地位。然而,我国在煤炭资源的开发和利用过程中仍存在着环境污染,利用效率低等一系列问题。如何解决煤炭资源的可持续发展问题已经迫在眉睫。针对当前我国对煤炭能源的利用现状,改善煤炭资源传统的利用方式,提高利用效率,减少环境污染,实现煤炭资源的清洁利用与低碳排放是中国能源产业结构可持续化发展的关键。

资源高效清洁利用的主要方式有煤炭的液化、煤热解及煤气化。其中煤气化是实现煤炭高效清洁利用的核心技术之一,且生产出的合成气广泛地应用于城市生活用天然气、工业生产用燃料气、合成气、还原气等方面,是现代煤化工工业的核心工艺。然而传统煤气化过程存在碳排放强度大、过程能耗高等亟待解决的问题,且煤的热解和气化在同一个反应器中进行,各子反应存在交互作用,对转化过程的合成气的定向选择性调控产生阻碍作用。

化工艺由载氧体的晶格氧取代传统富氧气化剂,参与气化反应制取合成气。与传统煤气化相比,空分装置被完全替代,能耗和成本显著降低;载氧体在再生反应器中释放大量的反应热,这些热量由载氧体带入气化反应器用于煤的气化,实现自热平衡;载氧体的参与会抑制煤气化过程中NO

煤热解耦合化学链气化工艺充分考虑了单独煤化工技术的优势和不足,实现了优势互补。主要表现在:1)相较于单一煤热解,耦合工艺不仅将煤热解阶段褐煤中高附加值的焦油资源提取出来,提高了煤炭转化利用经济性,而且考虑了传统煤热解所忽视半焦利用问题,将热值高、含碳量高的优质半焦作为化学链气化的原料,充分实现了煤炭资源元素利用的最大化;2)相较于煤单独化学链气化,耦合工艺既可以解决煤化学链气化过程中产生的焦油所导致的装置堵塞、载氧体结焦等问题,而且在煤气循环过程中,煤热解含酚废水作为水煤气变换反应反应物,既可以提高焦油品质,同时实现了煤热解废水“近零排放”;3)从能量整体利用效率上,耦合工艺充分考虑热解高温半焦以及气化高温合成气的能量利用问题,不仅实现了煤炭资源的梯级转化,还利用各反应单元的温度梯度,通过载氧体及气体的循环换热,实现能量的高效传递,提高能量利用效率。

发明内容

本发明所要解决的问题在于解决现有煤热解和煤气化技术的局限,提出煤气循环煤热解耦合化学链气化联产油气的系统及方法,该系统基于煤热解工艺在制取高附加值化学品的同时,以热解半焦作为化学链气化的固体燃料来制取合成气产品,既可以解决煤气化技术高成本以及煤化学链气化过程中产生的焦油所导致的装置堵塞及载氧体结焦等问题,还可以实现煤的梯级利用,同时利用各反应单元的温度梯度,通过载氧体及气体的循环换热,实现能量的高效传递,提高能量的利用效率。

本发明的技术方案:

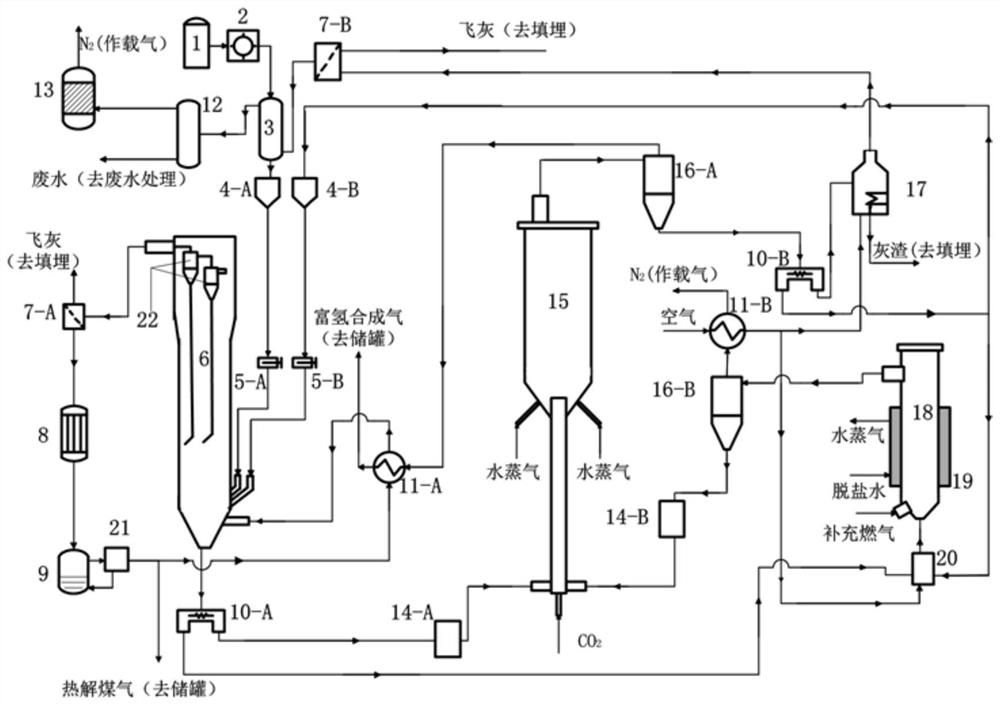

一种煤气循环煤热解耦合化学链气化联产油气的系统,包括原煤预处理系统、煤热解系统、煤焦化学链气化系统和载氧体空气再生系统;

原煤预处理系统,包括原煤料仓1、破碎制粉设备2、干燥反应器3、气液分离罐12和CO

煤热解系统,包括进料料斗4、滑阀给料装置5、热解反应器6、两级旋风分离器22、第一旋风除尘器A7-1、冷凝器8、储油罐9、电捕油器21、第一磁选分离装置A10-1和第一换热器A11-1;干燥反应器3预处理后的原煤依次经第一进料料斗A4-1和第一滑阀给料装置A5-1,与依次经第二进料料斗B4-24-24和第二滑阀给料装置B5-2进料的还原态载氧体,一并进入内设两级旋风分离器22的热解反应器6,在热解反应器6中得到半焦、焦油和热解煤气;热解煤气和焦油混合物,从热解反应器6上出口端进入第一旋风除尘器A7-1,经第一旋风除尘器A7-1除尘处理后,焦油进入冷凝器8,经冷凝器8冷凝处理,存于储油罐9中;储油罐9出口处安装有电捕油器21,用于回收气体夹带的焦油;回收焦油后的热解煤气与煤焦化学链气化系统产生的高温气化合成气在第一换热器A11-1进行换热后,作为气体热载体进入热解反应器6;半焦与还原态载氧体通过热解反应器6下出口端进入第一磁选分离装置A10-1,经第一磁选分离装置A10-1分离,半焦作为煤焦化学链气化系统原料,还原态载氧体至空气再生反应器18再生;

所述的热解反应器6为内热式流化床反应器,反应分为上下两段,下段为密相区,上段为稀相区,且内部设有两级旋风分离器22,旋风分离器22下端设有翼阀;热解反应器6温度为500~600℃,来自气化反应器的载氧体为Fe

在煤热解系统,主要发生如下反应:

原煤干燥与轻微热解

原煤→干燥煤+废水,吸热反应。

煤热解

煤→半焦+焦油+热解煤气CO、CO

焦油催化重整

重质焦油+-O-→轻质焦油、轻质芳烃、苯酚、甲酚等,吸热反应。

煤焦化学链气化系统,包括射流装置14、气化反应器15、第一旋风分离器A16-1、第二磁选分离装置B10-2、残碳燃烧反应器17和第二旋风除尘器B7-2;经第一射流装置A14-1进料的半焦,与经第二射流装置B14-2进料的氧化态载氧体,一并进入气化反应器15,并补充气化剂CO

所述的气化反应器15为直立旋风炉,其流型为快速流化床/气力输送床流型,流化介质为高温CO

载氧体颗粒为Fe

分离装置主要为气固分离和固固分离,其中气固分离装置包括旋风分离器和旋风除尘器,分离效率为95~99%;固固分离采用磁选分离方式,分离效率为95~99%。

在煤焦化学链气化系统,主要发生如下反应:

焦炭颗粒还原

C+CO

C+H

C+Fe

气化产物深度副反应

CO+H

CO+FeO→CO

4H

H

CH

CH

载氧体制氢反应

4H

载氧体空气再生系统,包括混合器20、空气再生反应器18、螺旋管式换热器19、第二旋风分离器B16-2和第二换热器B11-2;煤热解系统和煤焦化学链气化系统的还原态载氧体经混合器20,与热空气一并进入外设螺旋管式换热器19的空气再生反应器18中,进行氧化再生反应,得到高阶氧化态的载氧体和贫氧空气;氧化态载氧体与贫氧空气在第二旋风分离器B16-2中实现分离;氧化态载氧体被输送至气化反应器15进行循环;高温贫氧空气与空气在第二换热器B11-2中进行换热,热空气输送至空气再生反应器18和残碳燃烧反应器17参与反应,回收热量,以减少能量损耗;

空气再生反应器18为流化床,再生反应温度为1000~1100℃,流化介质为热空气;载氧体与空气再生反应为强放热反应,空气再生反应器18外部设有螺旋管式换热器,通过通入脱盐水移走部分反应热并调控温度,同时高温水蒸气作为气化剂输送至气化反应器15。

在载氧体空气再生系统,主要发生如下反应:

载氧体颗粒还原

4Fe

上述技术方案中,分离装置主要为气固分离和固固分离,其中气固分离装置可设计为旋风分离器和旋风除尘器,分别用于气固分离与烟气脱尘;固固分离装置可设计为沸腾式磁选机(CN 204107645 U),以CO

上述技术方案中,热解反应器设计为内热式流化床反应器,以与高温合成气换热后的热解煤气为气体热载体,为热解反应提供热量;设计热解煤气循环量,初次全循环,稳定运行后以50%循环量进行;磁性Fe

上述技术方案中,气化反应器设计为两段式气流床反应器,下段为提升管,上段为旋风式气流床;提升管不仅使得半焦与载氧体Fe

上述技术方案中,再生反应器设计为内燃内热式流化床,并设计外绕式螺旋管换热器,及时移走反应热,防止反应器飞温;设计补充燃气烧嘴,在初次运行时,将备用液化气或热解煤气(热解煤气有储存后可用)作为热源,维持反应器温度;稳定运行时,依靠载氧体氧化释放的大量反应热,设计再生反应器温度为1000~1100℃,并通过载氧体将热量输送至其他单元。

本发明的有益效果:本发明实现了煤热解单元、煤焦化学链气化单元以及载氧体空气再生单元间物料及能量的双重耦合。本发明耦合了气体热载体煤热解技术、焦油催化裂化技术以及自热式化学链气化技术,热解煤气作为气体热载体循环,气化合成气作为热源,不仅充分利用气化单元的余热,实现了能量的高效利用,而且为焦油轻质化提供氢源,强化焦油重整效果。此外基于煤炭资源梯级转化的原则,对煤炭中不同反应活性的碳元素,采用不同工艺分步利用,使得系统的能量利用效率提高。

附图说明

图1本发明所述的煤气循环煤热解耦合化学链气化联产油气的系统及方法的流程示意图。

图2本发明所述的煤气循环煤热解耦合化学链气化联产油气的系统及方法的物料及能量分布示意图。

图中:1原煤料仓;2破碎制粉装置;3干燥反应器;4-1第一进料料斗A;4-2第二进料料斗B;5-1第一滑阀给料装置A;5-2第二滑阀给料装置B;6热解反应器;7-1第一旋风除尘器A;7-2第二旋风除尘器B;8冷凝器;9储油罐;10-1第一磁选分离装置A;10-2第二磁选分离装置B;11-1第一换热器A;11-2第二换热器B;12气液分离罐;13CO

具体实施方式

下面结合附图和具体实施例对本发明做进一步的详细描述,但本发明并不局限于具体实施例。

采用上述系统实施基于煤气循环煤炭热解耦合化学链气化联产油气的系统及方法,以下实施例中所使用的煤样为贺斯格乌拉褐煤,其性质如表1和表2所示。

表1原煤的工业分析与元素分析

注:*表示差减所得

表2原煤铝甑实验分析

实施例1:本实施例使用上述褐煤为原料,Fe

表3干燥单元计算结果

干燥后的煤与来自气化单元的载氧体(Fe/Al

表4常规热解产物分布

表5半焦的工业分析与元素分析

表6焦油馏分的馏程分布

表7热解煤气组分分布

表8热解单元计算结果

热解反应器产生的热解半焦与载氧体,经磁选分离装置实现分离。分离后半焦,其性质如表5所示,与来自空气再生单元的1100℃高价态载氧体Fe

表9气化系统中气体产物分布

表10气化系统中载氧体价态分布

表11气化单元计算结果

来自热解反应器和气化反应器的还原态载氧体进入空气再生反应器,与空气进行氧化再生反应,被氧化为高阶氧化态的载氧体输送至气化反应器进行循环,提供化学链气化反应所需晶格氧和热量;高温贫氧空气与空气进行换热,热空气输送至再生反应器和残碳燃烧反应器参与反应再生反应器温度为1100℃,20atm。再生单元产物如表12~13所示。

表12再生单元中产物分布

表13再生单元计算结果

各反应单元的计算结果对整个耦合系统进行物料和能量衡算,结果附图2所示。此外,单独热解单元和化学链单元的能量损失,分别为60.34kW和150kW,而耦合系统综合考虑产物余热回收问题,能量损失仅有35.22kW,显著提高了系统能量的利用效率,同时避免了熄焦与合成气冷却设备的投入,减少了一定的设备成本。

- 煤气循环煤热解耦合化学链气化联产油气的系统

- 煤气循环煤热解耦合化学链气化联产油气的系统