一种在氮化铝陶瓷表面敷铜或敷铜合金的方法

文献发布时间:2023-06-19 11:05:16

技术领域

本文涉及但不限于涉及氮化铝陶瓷基板技术,尤指涉及但不限于一种利用大气等离子喷涂技术制备敷铜及铜合金氮化铝陶瓷电路板及氮化铝陶瓷金属化方法。

背景技术

氮化铝基板材料因其高的绝缘性、高的化学稳定性、高的热导率及与多种半导体器件材料相匹配的热膨胀系数等优点,在大功率电子器件及LED的高导热电路基板及器件封装领域具有广泛的应用前景。然而在现实生产中,陶瓷基板敷铜或铜合金工艺是制约其应用前景的一个重要因素。

现阶段主流的经过高温氧化后的氮化铝基板的金属化技术是直接覆铜法(DBC),和溅射薄膜法(DPC)。溅射薄膜法需要在氮化铝上先溅射一层金属Ti或Zr,再在上镀上金属铜。溅射薄膜法设备投资大,制作困难,难以形成工业化规模。直接敷铜法(DBC)是在铜与陶瓷基板间引入适量的氧元素,在1065℃-1083℃的高温下烧结,利用铜的含氧共晶液将铜层敷接至陶瓷基板表面。但这种方法对温度的控制极其严格,且后续还需要对覆铜层进行加工处理,复杂的加工工艺限制了敷铜或铜合金陶瓷电路基板及陶瓷金属化的应用。

发明内容

以下是对本文详细描述的主题的概述。本概述并非是为了限制本申请的保护范围。

本申请旨在取代传统的高导热氮化铝陶瓷铜金属化和敷铜及电路刻蚀工艺。

本申请提供了一种采用的大气等离子喷涂工艺进行高导热氮化铝陶瓷金属化、高导热氮化铝陶瓷基板敷铜、以及直接制备铜或铜合金电路高导热氮化铝陶瓷基板。其制备效率高、原料利用率高、价格便宜、操作工艺简单方便、速度快,被喷涂的零件的尺寸范围可调、且铜金属化与电路层形成可以一步完成。在高导热氮化铝陶瓷金属化和高导热敷铜陶瓷电路板基板等方面具有巨大的应用前景。

所述大气等离子喷涂技术中,喷涂过程是在大气气氛环境下进行的,通过等离子喷枪喷嘴的特殊设计,使得由载气携带的高熔点铜粉或铜合金粉体经喷嘴喷出后处于熔融状态;

本申请提供了一种大气等离子喷涂喷枪,所述喷枪包括等离子体电离腔室、电极、冷却气装置和冷却液装置;

所述等离子体电离腔室包括等离子体喷嘴、粉体送料通道、等离子气体通道;所述粉体送料通道的一端与所述等离子体电离腔室连通,所述粉体通道的另一端与粉体源连通;所述等离子气体通道的一端与所述等离子体电离腔室连通,所述等离子气体通道的另一端与等离子气体源连通;所选取金属粉加入大气等离子喷涂设备中时,采用惰性气体保护;

所述电极设置包括正极和负极,所述正极可以视为所述等离子枪的铜喷嘴内侧为正极;所述负极在所述等离子体电离腔室内部,所述负极的末端伸出所述等离子体喷嘴外;

所述冷却气装置包括冷却气喷嘴和冷却气通道,所述等离子体喷嘴外侧设置有环绕所述等离子体喷嘴的冷却气喷嘴,所述冷却气喷嘴喷出的冷却气包围所述等离子束;所述冷却气通道的一端与所述冷却气喷嘴连通,所述冷却气通道的另一端与冷却气源连通;

所述冷却液装置包括冷却管路以及冷却液通道;所述冷却管路设置在所述等离子体喷嘴与所述冷却气喷嘴之间的喷枪内;所述冷却液通道将冷却液源与所述冷却管道连通,并将冷却管道中的冷却液排出所述喷枪;

所述粉体为铜或铜合金。

在本申请提供的一种实施方式中,所述冷却管路与所述等离子体喷嘴的侧壁的距离为2mm至5mm,优选为3mm;

在本申请提供的一种实施方式中,所述等离子体喷嘴的喷口直径为1.5至2mm。

在本申请提供的一种实施方式中,所述负极的末端为圆形,所述负极的末端的直径为0.3至2mm;可选地,所述负极的末端的直径为2mm;

在本申请提供的一种实施方式中,所述负极伸出所述等离子体喷嘴外的长度为2mm至6mm。

在本申请提供的一种实施方式中,所述负极的材质为钨、钨钼合金和石墨材料中的任意一种或更多种。

在本申请提供的一种实施方式中,所述负极可以为圆形钨极,用于承载大电流,防止高电流下熔融铜或铜合金粉时钨极头损坏造成的电流不稳定(如图2所示)。

另一方面,本申请提供了一种在氮化铝陶瓷表面敷铜或敷铜合金的方法,使用上述的大气等离子喷涂喷枪,可实现铜或铜合金在高导热氮化铝陶瓷表面均匀、精密地涂敷。

所述方法使用大气等离子喷涂技术在大气气氛环境下向氮化铝陶瓷上敷铜或铜合金;

所述粉体源中的铜粉或铜合金粉由载气经所述粉体送料通道输送至等离子体电离腔室,所述等离子气体源中的等离子气体经所述等离子气体通道进入所述等离子体电离腔室,形成等离子体;

所述铜粉或铜合金粉被融化后,经所述等离子体喷嘴喷出,在所述氮化铝陶瓷表面覆铜或铜合金。

在本申请提供的一种实施方式中,其中,所述冷却气喷嘴喷出的冷却气包围所述等离子体喷嘴喷出的等离子束。

在本申请提供的一种实施方式中,所述载气、冷却气和等离子气体为惰性气氛气体;

在本申请提供的一种实施方式中,所述惰性气氛气体选自惰性气体、氢气和氮气中的任意一种或更多种;可选地,所述惰性气氛气体为氩气、氮气、氦气或氩氢混合气;

在本申请提供的一种实施方式中,所述氩氢混合气中氢气含量为5vol.%至15vol.%;优选地,所述氩氢混合气中氢气含量在5vol.%至10vol.%。

在本申请提供的一种实施方式中,所述铜合金选自铜的镍合金、铜的锡合金、铜的锌合金、铜的钛合金、铜的银合金、铜的镧合金、铜的钐合金、铜的钆合金、铜的钇合金、铜的钕合金和铜的钨合金中的任意一种或更多种;

在本申请提供的一种实施方式中,所述铜粉或铜合金粉其粒径分布在1μm至100μm,优选地,所述粒径分布在1μm至30μm,更优选地,所述粒径在20μm至35μm。

在本申请提供的一种实施方式中,所选取金属铜粉或铜合金粉加入大气等离子喷涂设备中,采用惰性气体保护;

在本申请提供的一种实施方式中,所述氮化铝陶瓷选自纯度为98wt.%至99.99wt.%;可选地,所述氮化铝陶瓷选自纯度为99.99wt.%、99.90wt.%、99.00wt.%、98.50wt.%和98.00wt.%中的一种或多种;

所述氮化铝陶瓷的热导率可以为170W/m﹒K至190W/m﹒K,弯曲强度可以为380MPa至450MPa,断裂韧性可以为2MPa﹒m

在本申请提供的一种实施方式中,所述氮化铝陶瓷基板表面粗糙度为0.2-20μm;优选地,所述氮化铝陶瓷基板表面粗糙度为0.3-20μm。

在本申请提供的一种实施方式中,所述等离子束横截面为圆形,直径为0.5mm至3mm;可选地,所述等离子束横截面为直径1mm圆弧。所述大气等离子喷枪设计使等离子弧受三种压缩作用。这三种作用分别是机械压缩效应,热收缩效应和电磁收缩效应。其中机械压缩效应就是机械压缩水冷铜喷嘴孔径限制等离子弧柱截面积的自由扩大;热压缩效应是喷嘴中的冷却水使喷嘴内壁附近形成一层冷气膜,进一步减小了弧柱的有效导电面积,从而进一步提高了等离子弧弧柱的能量密度和温度;电磁压缩效应是由于以上的两种压缩效应,使得等离子弧电流密度增大,等离子弧电流自身磁场产生的电磁收缩力增大,使等离子弧进一步压缩。

在本申请提供的一种实施方式中,所述向氮化铝陶瓷上敷铜或铜合金包括以下步骤:

1)将清洗后氮化铝陶瓷基板固定到平台上,将掩模版覆盖在氮化铝陶瓷的待操作面;可选地,所述氮化铝陶瓷基板还使用了溶剂清洗去除表面的有机物和杂质,并将清洗后的所述氮化铝陶瓷基板在1050℃至1250℃的大气气氛下氧化2-7h。

2)送粉并进行大气等离子喷涂作业,制备特定图案敷铜或铜合金的氮化铝陶瓷电路板。

在本申请提供的一种实施方式中,所述大气等离子喷涂作业包括以下步骤:打开等离子电源,空气和惰性气氛气体气路,冷凝水,设定用等离子束吹扫预热基板次数,根据基板面积尺寸和位置设置等离子束吹扫起始和终止坐标(X,Y),以及设定每次等离子喷枪吹扫移动间隔(mm)。

在本申请提供的一种实施方式中,所述掩模版根据氮化铝陶瓷基板表面电路设计要求在喷涂电路时被覆盖在氮化铝陶瓷基板上,所述掩模版可以为任何图案;所述掩模版的厚度为0.2毫米至1毫米;可选地,所述掩模版的最小线宽为30μm。

在本申请提供的一种实施方式中,所述掩模版的材质选自不锈钢、铝合金、坡莫合金、铜或铜合金。

在本申请提供的一种实施方式中,步骤2)中,所述喷涂作业中的喷涂电流为100-250A、喷涂距离为4cm至10cm、喷枪移动速率50mm/s至200mm/s;

在本申请提供的一种实施方式中,送粉速率为5-15毫克/秒(30-60%)、载气流速5-10升/分钟;

在本申请提供的一种实施方式中,喷涂次数视基板面积和涂层厚度要求为1次至10次,喷涂时间为10秒至1分钟。

在本申请提供的一种实施方式中,在步骤2)所述喷涂作业前,还包含使用等离子体对氮化铝陶瓷进行吹扫并预热以扫去除表面有机物以及杂质,吹扫并预热操作完成后切换为送粉喷涂模式,进行喷涂作业。所述等离子体由等离子气体生成。所述等离子体由等离子气体电离形成。

在本申请提供的一种实施方式中,所述预热并吹扫操作的设定电流值为100-300A,吹扫时间为5-10s;优选地,所述设定电流值为180A,吹扫时间为10s或5s;

在本申请提供的一种实施方式中,所述预热的预热温度为200℃至400℃;

在本申请提供的一种实施方式中,预热时设置等离子气体流速5-15升/分钟;优选地,所述等离子气体的流速10升/分钟。

又一方面,本申请提供了一种氮化铝陶瓷电路板,所述氮化铝陶瓷电路板使用上述敷铜或敷铜合金氮化铝陶瓷基板的制备方法得到;

在本申请提供的一种实施方式中,所述铜或铜合金的喷涂厚度为10-300μm。

在本申请中,喷枪的特点是:等离子束的光斑小至1mm,保证了喷涂铜层的可靠性和一致性;等离子束在喷嘴前面产生,不需要引弧,金属粉体由惰性气氛气体(氩气,氦气,氮气或氩-氢混合气)作为载气经喷嘴喷出,再由喷嘴前端的等离子束加热并喷射到氮化铝陶瓷基板上。

在本申请中,制得的所述高导热氮化铝陶瓷电路板的室温导热系数为99.39-167.12W(K·m),电阻率为5.2×10

综上所述,本申请提供了一种备敷铜或敷铜合金高导热氮化铝电路基板及制备方法,该方法制备步骤简单,成本低,可量产是一种制造新的敷铜高导热氮化铝陶瓷基板,或高导热氮化铝陶瓷基板金属化的方法,有望于取代传统技术。

本申请的特点在于:其一,通过可控的工艺条件参数及特殊的喷枪结构设计,可以制备出结合强度高,电性能优异,导热率高,图案可控的氮化铝铜金属或铜合金涂层;其二,采用大气等离子喷涂技术可以实现快速、大面积制备,原材料利用率高;其三,本申请适合使用多种金属粉及合金粉喷涂,涂层性能优异。

本申请的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本申请而了解。本申请的其他优点可通过在说明书中所描述的方案来发明实现和获得。

附图说明

附图用来提供对本申请技术方案的理解,并且构成说明书的一部分,与本申请的实施例一起用于解释本申请的技术方案,并不构成对本申请技术方案的限制。

图1中(a)为本申请实施例中所用的原料铜粉形貌SEM图,图1中(b)为本申请实施例中所用原料铜粉的粒径分布;

图2为本申请实施例中采用的等离子体喷枪结构图;附图标记:1、等离子气体入口,2、粉体和载气入口,3、钨电极,4、冷却管路;5、冷却气出口;6、正极区域,7、等离子束,8、冷却气;

图3a至图3f为本申请各实施例及对比例2所用的原材料高导热氮化铝陶瓷基板高温氧化后的表面电子显微(SEM)照片;

图4为本申请对比例2制备覆铜氮化铝陶瓷基板截面电子显微(SEM)照片;

图5中(a)为本申请实施例及对比例2所用的氮化铝在不同温度下氧化后氧化峰的XRD图谱;图5中(b)为本申请实施例及对比例2所得到的覆铜高导热氮化铝陶瓷电路基板的XRD图谱;

图6为本申请实施例4制备的覆铜高导热氮化铝陶瓷电路基板截面电子显微(SEM)照片;

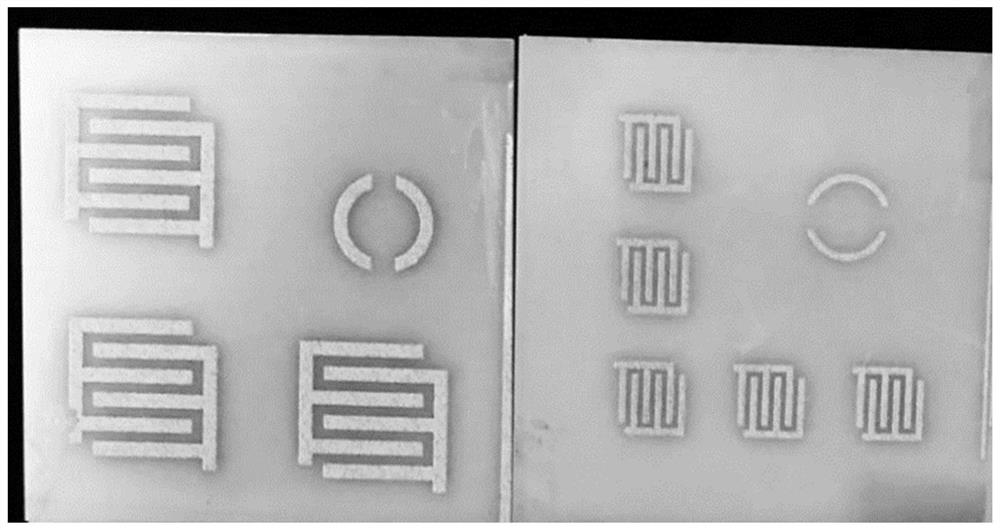

图7为本申请实施例制备的具有特定电极图案,不同线宽精度的高导热氮化铝覆铜电路板。

具体实施方式

为使本申请的目的、技术方案和优点更加清楚明白,下文对本申请的实施例进行详细说明。需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互任意组合。

在本申请实施例中,所述氮化铝陶瓷为纯度为98.00wt.%的氮化铝陶瓷,尺寸为:40mm×40mm×1mm(长,宽,厚)。所述氮化铝陶瓷的热导率可以为176W/m﹒K,弯曲强度可以为380MPa,断裂韧性可以为3MPa﹒m

在本申请实施例中,所述掩模版的材质为06Cr19Mi10不锈钢,厚度为0.5毫米,尺寸为:40mm×40mm×0.5mm(长,宽,厚)。

预热并吹扫操作完成后切换为送粉喷涂模式,进行喷涂作业。

在本申请实施例中,大气等离子喷涂技术使用的设备为Micro-NanoparticleCoater-1700013,CMD-PA60型大气等离子喷涂设备,SX-80等离子喷涂设备,AT-300等离子喷涂设备,Axial III型等离子喷涂设备,Multicoat等离子喷涂设备,GTS等离子喷涂设备,APS-2000等离子喷涂设备的一种。对比例中所述普通喷枪为上述等离子喷涂设备所含喷枪。

本申请实施例中:XRD图谱使用日本理学公司产X射线衍射仪,型号D/max-2500,采用Cu Kα1靶,扫描角度2θ范围为20~80°,扫描速度为5°/min。

在本申请实施例中,使用的喷枪为大气等离子喷涂喷枪替换设备中自带的喷枪,所述大气等离子喷涂喷枪包括等离子体电离腔室、电极、冷却气装置和冷却液装置;

所述等离子体电离腔室包括等离子体喷嘴、粉体送料通道、等离子气体通道;所述粉体送料通道的一端与所述等离子体电离腔室连通,所述粉体通道的另一端与粉体源连通;所述等离子气体通道的一端与所述等离子体电离腔室连通,所述等离子气体通道的另一端与等离子气体源连通;

所述电极设置包括正极和负极,所述正极可以视为所述等离子枪的铜喷嘴内侧为正极,所述负极的末端伸出所述等离子体喷嘴外;

所述冷却气装置包括冷却气喷嘴和冷却气通道,所述等离子体喷嘴外侧设置有环绕所述等离子体喷嘴的冷却气喷嘴;所述冷却气通道的一端与所述冷却气喷嘴连通,所述冷却气通道的另一端与冷却气源连通;

所述冷却液装置包括冷却管路以及冷却液通道;所述冷却管路设置在所述等离子体喷嘴与所述冷却气喷嘴之间的喷枪内;所述冷却液通道将冷却液源与所述冷却管道连通,并将冷却管道中的冷却液排出所述喷枪。

所述冷却管路与所述等离子体喷嘴的侧壁的距离为3mm;所述等离子体喷嘴的喷口直径为2mm。

所述负极为钨电极,所述负极末端为圆形,伸出喷嘴外的长度为4mm,所述负极末端直径为2mm;

实施例1

本实施例中,大气等离子喷涂技术使用的设备为Micro-Nanoparticle Coater-1700013。

本实施例按以下步骤在氮化铝陶瓷表面敷铜,制备高导热氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜粉加入到大气等离子喷涂送料系统中,并开启氩气开关(载气、冷却气)和等离子气体开关(氢氩混合气,其中氢气的含量为7vol.%)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。安装指定的钨电极(负极)和定制粉体等离子体喷枪(如图2所示),使得等离子束在正负极之间产生,部分等离子束在喷枪喷嘴外部,形成的等离子束并被压缩为圆锥形,横截面为1mm;

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1050℃下氧化4h,表面氧化后的状态如图3a所示,随后固定在工作台上;

(3)设置喷涂工艺参数,喷涂起始坐标(X=25mm,Y=25mm),终止坐标(X=65mm,Y=65mm),喷涂电流为150A,喷枪口到陶瓷基板的距离为5.5cm,喷涂速率为200mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为35%(4mg/s),载气流速为5L/min;

(4)在等离子体电源箱设置等离子体流速为10升/分钟,设置等离子预热吹扫电流值为200A,吹扫时间为5s,基板温度达到250℃,随后喷涂作业开始,经20秒钟后得到表面形貌优异、附着力高的敷铜氮化铝陶瓷基板(如图7);

(5)本实施例制作敷铜高导热氮化铝陶瓷基板的表面SEM图平整均匀,室温导热系数为167.12W(K·m),电阻率为3.01×10

实施例2:

本实施例中,大气等离子喷涂技术使用的设备为CMD-PA60型大气等离子喷涂设备。

本实施例按以下步骤在氮化铝陶瓷表面敷铜,制备高导热氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜粉加入到大气等离子喷涂送料系统中,并开启氩气开关(载气、冷却气)和等离子气体开关(氢氩混合气,其中氢气的含量为5vol.%)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。安装指定的钨电极和定制粉体等离子体喷枪(如图2所示),使得等离子束在正负极之间产生,部分等离子束在喷枪喷嘴外部,形成的等离子束并被压缩为圆锥形,横截面为1mm。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1100℃下氧化4h,表面氧化后的状态如图3b所示,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=15mm,Y=15mm),终止坐标(X=55mm,Y=55mm)喷涂电流为150A,等离子喷枪口到陶瓷基板距离为5.5cm,喷涂速率为200mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为40%(5mg/s),载气流速为5L/min。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,基板温度达到250℃,随后喷涂作业开始,经25秒钟后得到表面形貌优异、附着力高的敷铜氮化铝陶瓷基板(如图7)。

(5)本实施例制作的敷铜高导热氮化铝陶瓷基板的表面SEM图平整均匀,室温导热系数为164.65W(K·m),电阻率为2.66×10

实施例3

本实施例中,大气等离子喷涂技术使用的设备为Multicoat等离子喷涂设备。

本实施例按以下步骤在氮化铝陶瓷表面敷铜,制备高导热氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜粉加入到大气等离子喷涂送料系统中,并氩气开关(载气、冷却气)和等离子气体开关(氩-氢混合气,其中氢气含量为5vol.%)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。安装指定的钨电极和定制粉体等离子体喷枪(如图2所示)使得等离子束在正负极之间产生,部分等离子束在喷枪喷嘴外部,形成的等离子束并被压缩为圆锥形,横截面为1mm。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1150℃下氧化4h,表面氧化后的状态如图3c所示,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=25mm,Y=25mm),终止坐标(X=65mm,Y=65mm)喷涂电流为150A,等离子喷枪口到陶瓷基板距离为5.0cm,喷涂速率为100mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为40%(5mg/s),载气流速为5L/min。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,基板温度达到250℃,随后喷涂作业开始,经15秒钟后得到表面形貌优异、附着力高的敷铜氮化铝陶瓷基板(如图7)。

(5)本实施例制作敷铜氮化铝陶瓷基板的表面SEM图平整均匀,室温导热系数为129.60W(K·m),电阻率为3.08×10

实施例4

本实施例中,大气等离子喷涂技术使用的设备为GTS等离子喷涂设备。

本实施例按以下步骤在氮化铝陶瓷表面敷铜,制备高导热氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜粉加入到大气等离子喷涂送料系统中,并开启氩气开关(等离子气体),氮气开关(冷却气和载气)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。安装指定的钨电极和定制粉体等离子体喷枪(如图2所示)使得等离子束在正负极之间产生,部分等离子束在喷枪喷嘴外部,形成的等离子束并被压缩为圆锥形,横截面为1mm。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1200□下氧化4h,表面氧化后的状态如图3d所示,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=15mm,Y=15mm),终止坐标(X=55mm,Y=55mm)喷涂电流为150A,等离子喷枪口到陶瓷基板距离为5.5cm,喷涂速率为50mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为45%(5mg/s),载气流速为5L/min。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,基板温度达到250℃,随后喷涂作业开始,经30后得到表面形貌优异、附着力高的敷铜氮化铝陶瓷基板(如图7)。

(5)本实施例制作的敷铜氮化铝陶瓷基板的表面SEM图平整均匀,室温导热系数为126.27W(K·m),电阻率为3.15×10

实施例5

本实施例中,大气等离子喷涂技术使用的设备为AT-300等离子喷涂设备。本实施例按以下步骤在氮化铝陶瓷表面敷铜,制备高导热氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜粉加入到大气等离子喷涂送料系统中,并开启氩气开关(载气、冷却气和等离子气体)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属铜粉的特性,安装指定的钨电极和定制粉体等离子体喷枪(如图2),使得等离子束在正负极之间产生,部分等离子束在喷枪喷嘴外部,形成的等离子束并被压缩为圆锥形,横截面为1mm。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1250℃下氧化4h,表面氧化后的状态如图3e所示,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=25mm,Y=25mm),终止坐标(X=65mm,Y=65mm),喷涂电流为150A,等离子喷枪口到陶瓷基板距离为5.5cm,喷涂速率为200mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为50%(5mg/s),载气流速为5L/min。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,随后喷涂作业开始,经25秒钟后得到表面形貌优异、附着力高的敷铜氮化铝陶瓷基板(如图7)。

(5)本实施例制作敷铜氮化铝陶瓷基板的表面SEM图平整均匀,室温导热系数为99.39W(K·m),电阻率为5.2×10

实施例6

本实施例中,大气等离子喷涂技术使用的设备为Micro-Nanoparticle Coater-1700013。

本实施例按以下步骤在氮化铝陶瓷表面敷铜合金,制备氮化铝陶瓷电路板。

(1)将粒径在为1-30微米的金属铜合金粉(铜质量百分比为65%,余量为Ni)加入到大气等离子喷涂送料系统中,并开启氩气开关(载气、冷却气和等离子气体)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属铜合金粉的特性,安装指定的钨电极和定制粉体等离子体喷枪(如图2)使得等离子束在正负极之间产生,部分等离子束在喷枪喷嘴外部,形成的等离子束并被压缩为圆锥形,横截面为1mm。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1100℃下氧化4h,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=15mm,Y=15mm),终止坐标(X=55mm,Y=55mm),喷涂电流为150A,等离子喷枪口到陶瓷基板距离为4.5cm,喷涂速率为180mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为60%(7mg/s),载气流速为5L/min。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,随后喷涂作业开始,经25秒钟后得到表面形貌优异、附着力高的敷铜铜合金氮化铝陶瓷基板(如图7)。

(5)本实施例制作敷铜铜合金氮化铝陶瓷基板的表面SEM图平整均匀,室温导热系数为140.43W(K·m),电阻率为3.31×10

对比例1

本对比例中,等离子喷涂技术使用的设备为APS-2000等离子喷涂设备。

本对比例按以下步骤在氮化铝陶瓷表面敷铜,制备氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜合金粉(铜合金与实施例6相同)加入到等离子喷涂送料系统中。依次打开喷涂设备的总开关、电源开关、空气和氩气气体开关(氩气仅是粉体送料和等离子气体,由于使用的是普通喷枪不涉及保护气)、空压机和吸尘器开关,设置运行程序使冷却水运行。安装普通的等离子体喷枪,使等离子束在喷枪喷嘴内部产生。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1100℃下氧化4h,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=25mm,Y=25mm),终止坐标(X=65mm,Y=65mm),喷涂电流为150A,等离子喷枪口到陶瓷基板距离为5.5cm,喷涂速率为200mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为50%(5mg/s),载气流速为5L/min,涂层宽度为5mm。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,随后喷涂作业开始,经25秒钟后得到覆铜氮化铝陶瓷基板。

(5)本对比例制作覆铜氮化铝陶瓷基板,铜与氮化铝基板脱层严重,铜氧化含量达到90%以上。结合强度为0.02MPa,室温导热系数为25.24W(K·m),电阻率为6.1×10

对比例2

本对比例中,等离子喷涂技术使用的设备为GTS等离子喷涂设备。

本对比例按以下步骤在氮化铝陶瓷表面敷铜,制备氮化铝陶瓷电路板。

(1)将如图1中b所示的金属铜粉加入到等离子喷涂送料系统中,并开启氩气开关(氩气为保护气、等离子气体和载气)。依次打开喷涂设备的总开关、电源开关、各路气体开关、空压机和吸尘器开关,设置运行程序使冷却水运行。根据金属铜粉的特性,安装指定的钨电极和定制粉体等离子体喷枪(如图2),在喷枪喷嘴外产生等离子束。

(2)将表面粗糙度约0.3μm的氮化铝陶瓷基板于酒精,丙酮中清洗,去除表面的有机物及杂质,在大气中1000℃下氧化4h,表面氧化后的状态如图3f所述,随后固定在工作台上。

(3)设置喷涂工艺参数,喷涂起始坐标(X=20mm,Y=20mm),终止坐标(X=60mm,Y=60mm),喷涂电流为150A,等离子喷枪口到陶瓷基板距离为5.5cm,喷涂速率为200mm/s,喷涂层数为3层(厚度约为20μm),送粉速率设置为50%(5mg/s),载气流速为5L/min。

(4)在等离子体电源箱设置等离子体流速为10L/min,设置等离子预热吹扫电流值为200A,吹扫时间为5s,随后喷涂作业开始,经25秒钟后得到敷铜氮化铝陶瓷基板。

(5)本对比例在1000℃下氧化4h的氮化铝表面并未生成氧化铝薄膜(如图4所示),制作敷铜氮化铝陶瓷基板金属层与陶瓷基板严重分离,室温导热系数为40.21W(K·m),电阻率为4.5×10

对比例3

氮化铝陶瓷覆铜板的生产方法包括传统的Mo-Mn法,高温烧结(HTCC),低温烧结(LTCC),薄膜法(DPC),直接键合铜法(DBC)等。

现有技术1:蒋盼,氮化铝陶瓷直接覆铜基板的制备及性能研究[D],湖南大学硕士论文,2015.报道的氧化后的氮化铝陶瓷在高温下与铜片敷接,结合强度大于7MPa.

现有技术2:淄博市临淄博银河高技术开发有限公司在空气中预氧化氮化铝陶瓷,然后用DBC方法覆铜,键合强度大于4MPa。

现有技术3:郝洋洋,热处理对氮化铝化学镀铜组织性能的影响,1001-3660(2020)02-0288-07,综合性能优异的Cu-AlN基板结合强度为32.6N.

与现有技术相比,本申请采用大气等离子喷涂法直接在氮化铝陶瓷板上覆铜,且可以一步成型制成特定的铜电极电路,室温导热系数可达到167.12W(K·m),结合强度可以达到17.65MPa。

虽然本申请所揭露的实施方式如上,但所述的内容仅为便于理解本申请而采用的实施方式,并非用以限定本申请。任何本申请所属领域内的技术人员,在不脱离本申请所揭露的精神和范围的前提下,可以在实施的形式及细节上进行任何的修改与变化,但本申请的专利保护范围,仍须以所附的权利要求书所界定的范围为准。

- 一种在氮化铝陶瓷表面敷铜或敷铜合金的方法

- 一种结合丝网印刷与激光表面熔敷的氮化铝陶瓷覆铜方法