一种活性炭再生料尘分离系统及方法

文献发布时间:2023-06-19 11:17:41

技术领域

本发明属于烟气污染物净化技术领域,具体涉及一种活性炭再生料尘分离系统及方法。

背景技术

煤炭采用直接燃烧的利用方式将会产生大量的酸性废气污染物,比如,烟尘、SO

传统的烟气脱硫和脱硝采用分别处理的方法,虽然取得了一定的成果但设备庞大、技术复杂、成本过高,给火电厂的发展造成了非常大的影响。例如FGD湿法脱硫技术占地面积大,需要大量的石灰石作为辅助吸收剂,设备内壁易腐蚀和结垢,维护难度大。SCR脱硝技术初始投资成本高,需要持续消耗氨或尿素作为还原剂,SCR催化剂易中毒失效,处理难度大,运行成本高昂。现有的新型高效低温一体化烟气污染物脱除技术虽解决了上述难题,但在活性炭吸附及再生过程中,随着活性炭吸附剂流动的吸附再生循环,会产生大量的尘粉,尘粉掺杂在活性炭吸附剂中不但会增加管道阻力,易堵塞,而且在高温含氧的再生气氛下,活性炭粉更易着火,造成活性炭损失,存在系统的安全隐患。因此,需要有效分离活性炭在吸附及再生过程中产生的尘粉,使活性炭吸附剂能够安全高效的循环使用。

发明内容

为了克服上述现有技术存在的缺点,本发明的目的在于提供一种活性炭再生料尘分离系统及方法,该装置结构简单,能够有效分离活性炭在吸附及再生过程中产生的尘粉,分离效率高,分离后的尘粉可以再次利用,节能节料,运行现场干净环保。

为了实现上述目的,本发明采用的技术方案是:一种活性炭再生料尘分离系统,包括落料通道和粉尘仓,落料通道倾斜布置,粉尘仓竖直布置;落料通道顶端为高温进料口,落料通道与粉尘仓连通,落料通道与粉尘仓连通处设置料尘筛网,落料通道下端与料仓连通,料尘筛网沿着落料通道的通道壁布置;粉尘仓下端设置细尘回收器,细尘回收器的下部开设进风口,进风口连通鼓风机的出口,细尘回收器上开设含尘出风口,含尘出风口连通电厂磨煤机后一次风管道,细尘回收器下端与落尘阀相连,落尘阀下端去落尘口;细尘回收器腔内中部设置粗细尘粉分离挡板;落料通道上开设一出口连通引风机的入口,引风机的出口连通电厂磨煤机后一次风管道,进风口朝向细尘回收器的中心。

粗细尘粉分离挡板设置在细尘回收器落料管的外侧,粗细尘粉分离挡板从上往下通流面积逐渐减小,粗细尘粉分离挡板的上端一周设有向下的弯折。

粗细尘粉分离挡板与细尘回收器落料管外侧之间的间距为10-20cm,粗细尘粉分离挡板直径最大处与细尘回收器内壁的间距为5-30cm。

粗细尘粉分离挡板的下方设置粉尘分布器,粉尘分布器包括竖直隔板,竖直隔板在竖直方向上等间隔角设置,所述间隔的数量与进风口的数量相同。

含尘出风口开设在细尘回收器的顶端,含尘出风口的数量与进风口的数量相同。

含尘出风口处或者粗细尘粉分离挡板的顶端设置筛网,所述筛网规格为4-12目;

料尘筛网为可插拔式筛网,料尘筛网规格为8目、10目、12目或14目。

高温进料口下方设置进料挡板,进料挡板的一端与落料通道连接,另一端为悬空端,悬空端与料尘筛网之间留有落料间隙。

料仓下端与落料口连通,料仓下端与落料口之间设置落料阀。

基于本发明所述系统的活性炭再生料尘分离方法,再生后的活性炭进入落料通道中,落料振动及负压作用下粉尘与活性炭分离,活性炭进入料仓,粉尘进入粉尘仓;

向落料通道中施加负压,在活性炭落料过程中产生的扬尘在负压气流作用下从落料通道输送至电厂磨煤机后一次风管道;

粉尘经进入粉尘仓进入细尘回收器中进行粗细分离,将细尘输送至电厂磨煤机后一次风管道,与引风机的粉尘气流混合进入炉膛锅炉燃烧。

粉尘在细尘回收器中进行粗细分离,细尘回收器从下向上进风,经分离的细粉随气流从含尘出风口吹出,经分离的粗颗粒从细尘回收器下端去落尘口。

与现有技术相比,本发明至少具有以下有益效果:

本发明将再生后的活性炭料尘有效分离,分离后的活性炭料进行回收,分离后的粉尘,经过粉尘仓进入细尘回收器,在鼓风机和粗细尘分离挡板的作用下粗细分离,其中细尘随在气流带动下从含尘出风口吹出,细尘直接送往磨煤机后一次风管道最终进入锅炉,落料过程中的扬尘在引风机的作用下随气流送往磨煤机后一次风管道最终进入锅炉,该系统结构简单,能够有效分离活性炭在吸附及再生过程中产生的尘粉,分离效率高,分离后活性炭料和粉尘都可以再次利用,节能节料,运行现场干净环保。

进一步的,粗细尘粉分离挡板设置在细尘回收器落料管的外侧,粗细尘粉分离挡板从上往下通流面积逐渐减小,粗细尘粉分离挡板的上端一周设有向下的弯折,细粉在气流作用下沿着粗细尘粉分离挡板侧面的间隙从含尘出风口输出,粗颗粒被粗细尘粉分离挡板挡在细尘回收器,落入底部细尘回收器下方的落尘口。

进一步的,高温进料口下方设置进料挡板,进料挡板的一端与落料通道连接,另一端为悬空端,悬空端与料尘筛网之间留有落料间隙,使得活性炭都贴着料尘筛网下落,充分将活性炭与粉尘分离。

本发明将高温再生后的活性炭料尘有效分离,分离后的高温粉尘,通过鼓风机与细尘回收器,将高温细尘直接送往磨煤机后一次风管道进炉燃烧,落料过程中的扬尘通过引风机同样送往磨煤机后一次风管道进炉燃烧,该方法简单,能够有效分离活性炭在吸附及再生过程中产生的尘粉,分离效率高,分离后高温尘粉可以再次利用,节能节料,运行现场干净环保,不产生二次污染。

附图说明

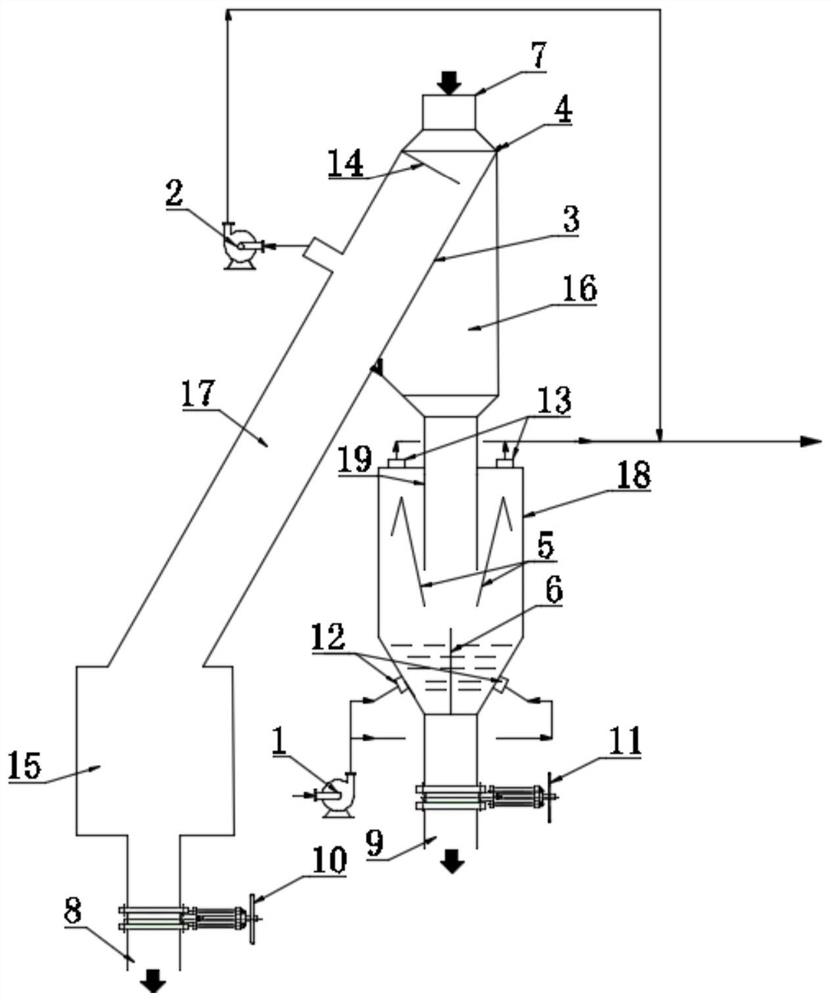

图1为本发明一种可实施的结构示意图。

图2为一种可实施的料尘筛网的结构示意图。

其中,1为鼓风机,2为引风机,3为料尘筛网,4为料尘筛网把手,5为粗细尘分离挡板,6为粉尘分布器,7为高温进料口,8为落料口,9为落尘口,10为落料阀,11为落尘阀,12为进风口,13为出风口,14为进料挡板,15为料仓,16为粉尘仓,17为落料通道,18为细尘回收器,19-细尘回收器落料管。

具体实施方式

下面结合附图和具体实施方式对本发明作更详细的说明。

参照附图,一种活性炭再生料尘分离系统,包括落料通道17和粉尘仓16,落料通道17倾斜布置,粉尘仓16竖直布置,落料通道17顶端为高温进料口7,落料通道17与粉尘仓16连通,落料通道17与粉尘仓16连通处设置料尘筛网3,料尘筛网3上端与落料通道17相连,落料通道17下端与料仓15连通,料仓15下端与落料口8连通,料仓15下端与落料口8之间设置落料阀10;料尘筛网3的上方为落料通道17,料尘筛网3下方为粉尘仓16,粉尘仓16下端与细尘回收器18相连,细尘回收器18的下部开设进风口12,进风口12连通鼓风机1的出口,细尘回收器18上开设含尘出风口13,含尘出风口13连通电厂磨煤机后一次风管道,细尘回收器18下端与落尘阀11相连,落尘阀11下端去落尘口9;细尘回收器18腔内中部设置粗细尘粉分离挡板5,粗细尘粉分离挡板5的下方设置粉尘分布器6。

高温进料口7下方设置进料挡板14,进料挡板14的一端与落料通道17连接,另一端为悬空端,悬空端与料尘筛网3之间留有落料间隙,使得活性炭都贴着料尘筛网3下落,充分将活性炭与粉尘分离。

进料挡板14采用刚性板,优选钢板。

落料通道17上开设一出口连通引风机2的入口,引风机2使落料通道17产生负压气流,将落料通道17中的扬起的粉尘带出,引风机2的出口连通电厂磨煤机后一次风管道,引风机2的气流与含尘出风口13气流混合后进入电厂磨煤机后一次风管道。

粗细尘粉分离挡板5设置在细尘回收器落料管19的外侧,粗细尘粉分离挡板5从上往下通流面积逐渐减小,粗细尘粉分离挡板5的上端一周设置向下的弯折。

粗细尘粉分离挡板5与细尘回收器落料管19外侧之间的间距为10-20cm,粗细尘粉分离挡板5直径最大处与细尘回收器18内壁的间距为5-30cm。

作为可选的实施例,粗细尘粉分离挡板5与细尘回收器落料管19通过横向连杆连接,或粗细尘粉分离挡板5与细尘回收器18侧壁通过横向连杆连接。

粉尘分布器6包括若干隔板,所述隔板在圆周方向等间隔角布置,即隔板将其所在的圆筒等分为若干等分;作为示例:当隔板为两块时,隔板间隔180°,粉尘分布器6将细尘回收器18下部分为两半;当隔板为三块时,隔板间隔120°,粉尘分布器6将细尘回收器18下部分为三份;当隔板为四块时,隔板间隔90°,粉尘分布器6将细尘回收器18下部分为四份;当然被等分的细尘回收器18下部为开放式空间,粉尘分布器6能使得粉尘下落更加均匀。

细尘回收器18下部为漏斗形,上部为直筒形,细尘回收器18的下部开设至少两个进风口12。

落料通道17的轴线与粉尘仓16轴线之间的角度为锐角,活性炭经落料通道17快速滚落至料仓15的过程中,在振动以及风吹的作用下粉尘从料尘筛网3下落至粉尘仓16。

可以在含尘出风口13处设置筛网,筛网与含尘出风口13一一对应安装;

可以在粗细尘粉分离挡板5的顶端设置筛网,筛网呈现为一个圆环装,筛网可以与粗细尘粉分离挡板5的顶端连接,也可以通过细尘回收器18的内壁连接安装,所述筛网规格为4-12目。

参考图2,料尘筛网3上端设置料尘筛网把手4,料尘筛网3采用抽拉式,落料通道17上设置料尘筛网槽,料尘筛网3通过所述料尘筛网槽安装,更换方便。

引风机2的入口与落料通道17的上段相连,引风机2的出口与含尘出风口13出口管道相连后,去往电厂磨煤机后一次风管道。

本发明的工艺过程和原理为:

新型高效低温一体化烟气污染物脱除技术是在低温工况下用活性炭吸附烟气中的污染物,吸附后的活性炭需要加热再生,再生并降温后的活性炭可重复利用,本发明所述系统引接于活性炭高温再生后的出口。

250℃±20℃再生后的活性炭从进料口7进入活性炭再生料尘分离系统,进料后的部分活性炭落在进料挡板14上,再从进料挡板14上滑入料尘筛网3,经料尘筛网3筛过的活性炭经落料通道17落下,进入到料仓15,料仓15下端设有落料阀10,料通过落料阀10由落料口8进入到后续降温工段。

筛过的粉尘进入到粉尘仓16,粉尘仓16下端与细尘回收器18相连,粉尘由粉尘仓16下端落入细尘回收器18,粉尘经粉尘分布器6均匀分布落下,通过鼓风机1经进风口12吹入空气,含粗细尘的空气经粗细尘分离挡板5分离,粗尘落下,细尘从含尘出风口13吹出。

料在落料通道17落料的同时,会产生大量扬尘,引风机2的入口与落料通道17的上段相连,引风机2的出口与含尘出风口13出口管道相连后,去往电厂磨煤机后一次风管道,一同送入锅炉燃烧。

基于本发明所述系统的活性炭再生料尘分离方法,经过高温热解的活性炭降温后,送入落料通道17中,落料振动作用下粉尘与活性炭分离,活性炭进入料仓15,粉尘进入粉尘仓16,活性炭落料过程中产生的扬尘采用引风机2产生的气流从落料通道17输送至电厂磨煤机后一次风管道;对进入粉尘仓16的粉尘进行粗细分离,将细尘输送至电厂磨煤机后一次风管道,与引风机2的粉尘气流混合进入炉膛锅炉燃烧,既使得活性炭不受粉尘影响,对活性炭回收,同时还将粉尘回收再利用。

料尘筛网3下方与粉尘仓16相连,粉尘仓16下端与细尘回收器18相连,细尘回收器18包括含尘出风口13,粗细尘粉分离挡板5,粉尘分布器6,进风口12,细尘回收器18下端与落尘阀11相连,落尘阀11下端去落尘口9。

细尘回收器18的进风口12与鼓风机1的出口相连,细尘回收器18的含尘出风口13去往电厂磨煤机后一次风管道。

引风机2的入口与落料通道17的上段相连,引风机2的出口与含尘出风口13出口管道相连后,去往电厂磨煤机后一次风管道。

本发明将高温再生后的活性炭料尘有效分离,分离后的料去往降温塔降温,分离后的高温粉尘,通过鼓风机与细尘回收器,将高温细尘直接送往磨煤机后一次风管道进炉燃烧,落料过程中的扬尘通过引风机同样送往磨煤机后一次风管道进炉燃烧,该装置结构简单,能够有效分离活性炭在吸附及再生过程中产生的尘粉,分离效率高,分离后高温尘粉可以再次利用,节能节料,运行现场干净环保。

- 一种活性炭再生料尘分离系统及方法

- 一种基于磁混凝沉淀与活性炭吸附的超效分离系统及方法