窑炉废气废热回收工艺和系统

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及窑炉尾气回收利用技术领域,特别涉及一种窑炉废气废热回收工艺和系统。

背景技术

随着新能源锂离子电池行业的崛起,高镍三元材料以其高能量密度、长循环寿命而备受关注。如何降低高镍三元正极材料的生产成本是个不变的主题,结合目前长窑炉纯氧烧结工艺情况,在废气和废热循环再利用这块还有较大的降本空间。相关技术记载了一种烧结高镍三元材料窑炉的氧气回收利用装置,只是通过冷凝除掉部分水汽,加之排气所带出来的其它粉尘会极大影响氧气浓度,有极大可能达不到烧结所需的氧气浓度95%以上,从而影响高镍三元材料的烧结效果。另外还记载了一种高镍窑炉尾气回收利用的系统,该方案只是将排出的废气除杂后重新制氧,进一步提高空气制氧效率而已,并不是高效循环利用窑炉烧结后的氧气。因此,开发出一种能直接循环回收利用氧气和废热的工艺是非常必要的。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一。为此,本发明提出一种窑炉废气废热回收工艺和系统,能够高效循环利用高镍三元正极材料烧结过程中氧气和废热,以降低生产成本。

根据本发明的第一方面实施例的窑炉废气废热回收工艺,包括如下步骤:

S1.新鲜气体经换热器加热后进入一烧窑炉进行反应,反应产生的高温废气进入余热制冷装置热交换后通入湿式除尘器;

S2.除尘后的废气经冷凝装置除湿后通入转轮除湿机的吸湿区进行深度除水得到一次回收气体;

S3.所述一次回收气体通入二烧窑炉进行反应,反应产生的高温废气先经过所述换热器将部分热量用于加热新鲜气体,再进入粉尘过滤装置除尘;

S4.除尘后且带有余热的废气通入所述转轮除湿机的再生区,最后进入纯化装置,得到二次回收气体;

S5.所述二次回收气体重新通入所述一烧窑炉再利用;

其中,所述余热制冷装置可用于所述冷凝装置的制冷。

在本发明中,窑炉废气废热回收工艺用于高镍三元正极材料的烧结工艺中,所需气体为氧气,所述三元正极材料为三元镍钴锰酸锂(NCM622,712,811,955)、镍钴铝酸锂(NCA)、镍钴锰铝酸锂或富锂锰基。

根据本发明实施例的窑炉废气废热回收工艺,至少具有如下有益效果:

1、窑炉出来的高温废气通过余热制冷装置和换热器实现余热利用,废热可用于废气冷凝除水、进炉氧气换热以及转轮除湿机再生,使得废热能被高效利用;

2、一烧窑炉出来的废气经过湿式除杂和二次除水后能得到浓度大于95%的氧气,可直接用于高镍三元材料的二次烧结;

3、二烧窑炉出来的废气可用于一次烧结新鲜气体的加热,进一步节能,余下的废气经粉尘过滤装置除尘和纯化装置除水及除二氧化碳后能得到氧浓度大于97%的氧气,可直接用于一次烧结,从而实现氧气的循环再生。

4、该废气废热回收工艺的运行动力主要是引风机和水泵,因此该工艺运行能耗极低,极大的节约了运行成本,另外,该工艺氧气回收主要是提纯,而不是纯粹制氧,所以回收效率高。与常规辊道窑烧结工艺相比,本发明结合了高镍三元正极材料的烧结特性,实现了废热的多重利用和氧气循环再生,使得生产工艺耗气少、高效节能。

根据本发明的一些实施例,所述余热制冷装置还可用于所述湿式除尘器和/或所述一烧窑炉的降温区和/或所述二烧窑炉的降温区的制冷。

根据本发明的一些实施例,所述工艺用于高镍三元正极材料的烧结过程,所述新鲜气体为新鲜氧气,所述高温废气为高温富氧废气。

根据本发明的一些实施例,所述一烧窑炉产生的高温废气直排进入余热制冷装置,所述二烧窑炉产生的高温废气直排进入换热器,所述直排即排气管道不进行补风。由于补风口的存在会降低废气的温度和废气中氧气的浓度,直排的方式可以完整地收集窑炉出来的全部废气和废热。

根据本发明的一些实施例,所述一烧窑炉产生的高温废气的温度为400-600℃;所述二烧窑炉产生的高温废气的温度为200-400℃。

根据本发明的一些实施例,所述二次回收气体与所述新鲜气体按体积比10:(1-10)通入所述一烧窑炉。

根据本发明的第二方面实施例的窑炉废气废热回收系统,包括换热器、一烧窑炉、余热制冷装置、湿式除尘器、冷凝装置、转轮除湿机、二烧窑炉、粉尘过滤装置和纯化装置,所述转轮除湿机包括吸湿区和再生区,气体经所述换热器进入所述一烧窑炉,所述一烧窑炉的废气依次经过所述余热制冷装置、湿式除尘器、冷凝装置和吸湿区后进入所述二烧窑炉,所述二烧窑炉的废气作为加热介质通入所述换热器,再依次通入所述粉尘过滤装置、再生区和纯化装置,所述纯化装置的出口与所述一烧窑炉的入口连通,其中,所述余热制冷装置可用于所述冷凝装置的制冷。

根据本发明的一些实施例,所述余热制冷装置为溴化锂冷水机组,所述溴化锂冷水机组包括发生器和蒸发器,所述一烧窑炉与所述发生器连通;所述冷凝装置包括冷却水腔、冷凝气室和第一循环冷却水管,所述冷凝气室设于所述冷却水腔内,所述冷却水腔中的水可通过所述第一循环冷却水管流经所述蒸发器以实现热交换,所述冷凝气室的底部可承装冷凝水且底部设有排水阀门。

根据本发明的一些实施例,所述一烧窑炉和/或所述二烧窑炉包括降温区,所述冷凝装置还包括第二循环冷却水管,所述冷却水腔中的水可通过所述第二循环冷却水管流经所述降温区以实现热交换。

根据本发明的一些实施例,所述冷凝装置还包括第三循环冷却水管,所述湿式除尘器为水幕除尘器,所述水幕除尘器包括水槽,所述冷却水腔中的水可通过所述第三循环冷却水管流经所述水槽以实现热交换。

根据本发明的一些实施例,所述纯化装置为分子筛纯化器。

根据本发明的一些实施例,所述吸湿区和所述二烧窑炉之间还连通有储气罐。

本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

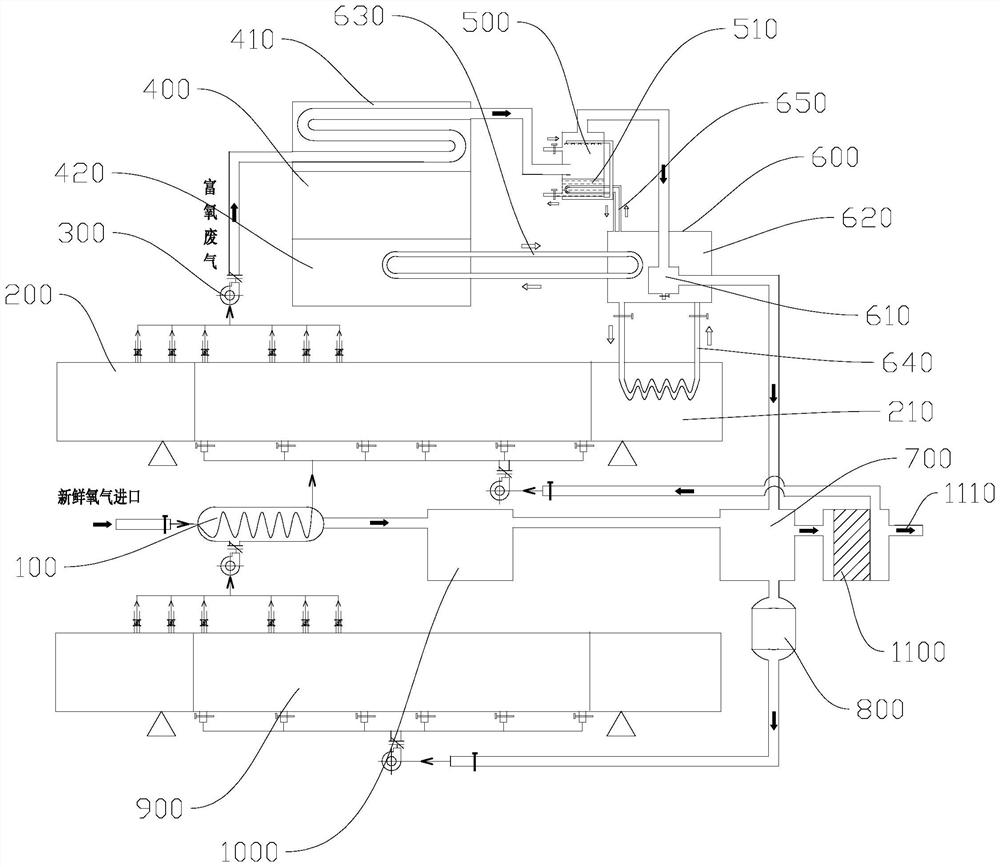

图1为本发明实施例的高镍三元正极材料烧结工艺废气废热回收简图;

图2为本发明实施例转轮除湿机的结构简图。

附图标记:换热器100、一烧窑炉200、降温区210、引风机300、溴化锂冷水机组400、发生器410、蒸发器420、水幕除尘器500、水槽510、冷凝装置600、冷凝气室610、冷却水腔620、第一循环冷却水管630、第二循环冷却水管640、第三循环冷却水管650、转轮除湿机700、吸湿区710、再生区720、储气罐800、二烧窑炉900、粉尘过滤器1000、分子筛纯化器1100、废气口1110。

具体实施方式

下面详细描述本发明的实施例,实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

参照图1,一种窑炉废气废热回收系统,包括换热器100、一烧窑炉200、余热制冷装置、湿式除尘器、冷凝装置600、转轮除湿机700、二烧窑炉900、粉尘过滤装置和纯化装置,转轮除湿机700包括吸湿区710和再生区720,气体经换热器100进入一烧窑炉200,一烧窑炉200的废气依次经过余热制冷装置、湿式除尘器、冷凝装置600和吸湿区710后进入二烧窑炉900,二烧窑炉900的废气作为加热介质通入换热器100,再依次通入粉尘过滤装置、再生区720和纯化装置,纯化装置的出口与一烧窑炉200的入口连通,其中,余热制冷装置可用于冷凝装置600的制冷。

在其中一些实施例中,余热制冷装置为溴化锂冷水机组400,溴化锂冷水机组400包括发生器410和蒸发器420,一烧窑炉200与发生器410连通;冷凝装置600包括冷却水腔620、冷凝气室610和第一循环冷却水管630,冷凝气室610设于冷却水腔620内,冷却水腔620中的水可通过第一循环冷却水管630流经蒸发器420以实现热交换,冷凝气室610的底部可承装冷凝水且底部设有排水阀门。

在其中一些实施例中,一烧窑炉200和/或二烧窑炉900包括降温区210,冷凝装置600还包括第二循环冷却水管640,冷却水腔620中的水可通过第二循环冷却水管640流经降温区210以实现热交换。

在其中一些实施例中,冷凝装置600还包括第三循环冷却水管650,湿式除尘器为水幕除尘器500,水幕除尘器500包括水槽510,冷却水腔620中的水可通过第三循环冷却水管650流经水槽510以实现热交换。

在其中一些实施例中,纯化装置为分子筛纯化器1100。

在其中一些实施例中,吸湿区710和二烧窑炉900之间还连通有储气罐800。

实施例

参照图1,一种高镍三元正极材料烧结的窑炉废气废热回收工艺,包括如下步骤:

S1.新鲜氧气从进口阀进入,经换热器100加热后进入一烧窑炉200内,完成反应后的高温富氧废气(400-600℃)在引风机300的作用从窑炉排气口直排而出,然后进入溴化锂冷水机组400的发生器410中进行热交换,接着废气通入水幕除尘器500中,利用水幕将废气中的氧化锂等粉尘吸附溶解掉。

S2.除尘后的废气再通入冷凝装置600的冷凝气室610中,由于冷凝气室610周围包裹冷却水使得冷凝气室610的温度很低,进而将废气中的水汽进行冷凝除湿。需要说明的是,冷却水腔620中的冷却水由溴化锂冷水机组400的蒸发器420进行制冷,具体原理如下:溴化锂水溶液在发生器410内受到高温废气的加热后,溶液中的水不断汽化,随着水的不断汽化,发生器410内的溴化锂水溶液浓度不断升高,进入吸收器,水蒸气进入冷凝器,被冷凝器内的冷却水降温后凝结,成为高压低温的液态水,当冷凝器内的水通过节流阀进入蒸发器420时,急速膨胀而汽化,当冷却水腔620的水通过第一循环冷却水管630进入蒸发器420内,汽化过程中会大量吸收蒸发器420内水的热量,被冷却的水从蒸发器420返回冷却水腔620,使得冷凝装置600具有降温制冷的作用。此外,冷却水还通过第二循环冷却水管640通入水幕除尘器500的水槽510中对废气进行冷却,冷却水还通过第三循环冷却水管650通入一烧窑炉200的降温区210,对降温区210进行物料冷却。经过冷凝除湿的废气进入转轮除湿机700的吸湿区710进行深度除水,出来后得到纯度大于95%的一次回收氧气。

S3.一次回收氧气进入储气罐800缓存,再经过进口阀直接通入二烧窑炉900中,用于高镍三元正极材料的二次烧结过程,二次烧结后的高温富氧废气(200-400℃)作为加热介质直排通入换热器100将一部分二烧废气余热用于加热新鲜氧气,再通过粉尘过滤器1000除掉带出的物料粉尘。

S4.将除尘后且带有余热(80-200℃)的富氧废气通入转轮除湿机700的再生区720,恢复吸湿区710的活性,转轮除湿机700的结构简图如图2所示。最后富氧废气进入分子筛纯化器1100进行二氧化碳和水的吸附纯化,得到纯度大于97%的二次回收氧气,分子筛纯化器1100吸附的二氧化碳和水从废气口1110直接排出。

S5.二次回收氧气经进口阀和新鲜氧气按体积比10:(1-10)重新通入一烧窑炉200进行循环利用。

对比例1

以常规高镍三元正极材料生产工艺作为参照,无论是一烧还是二烧过程都只对废气进行过滤除尘,然后直接排入空气中。

对比例2

以专利(CN110836608A)作为对比例2,该回收工艺,其制氧装置为变压吸附制氧装置,然后按该工艺进行回收利用。

对比例3

以专利(CN110836608A)作为对比例3,该回收工艺,其制氧装置为深冷空分制氧装置,然后按该工艺进行回收利用。

将上述实施例和对比例1-3按照400kg/h的高镍三元正极材料烧结过程回收节能进行经济效益计算,如下表所示:

对比分析上表数据可以明显发现,投入不同的设备,设备价格和氧气回收率也会不一样,相应的运行成本和收益也会有巨大差异。从效益回报周期和10年经济效益量上来看,本发明的回收工艺都是远优于对比例1-3,其原因主要在于,本发明中氧气的回收主要是提纯,而不是制氧,因而效率更高,更经济。

上面结合附图对本发明实施例作了详细说明,但是本发明不限于上述实施例,在技术领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 窑炉废气废热回收工艺和系统

- 窑炉废气废热回收系统