一种双层全覆式贝壳纽扣生产装置

文献发布时间:2023-06-19 11:30:53

技术领域

本发明涉及一种纽扣领域,尤其涉及一种双层全覆式贝壳纽扣生产装置。

背景技术

现有技术中,复古风格衣物中会用到贝壳纽扣,在生产贝壳纽扣时,会采用贝壳中部相对平整的位置为原材料,贝壳开口边缘部分厚度较薄,人工处理时会将其切成贝壳圆片,然后将贝壳圆片放入树脂中,再将树脂加工成纽扣,此时贝壳圆片位于透明树脂内部,更能彰显出贝壳纽扣的复古特性,深受人们喜爱,人工将贝壳切割成圆片状时,会产生大量的粉末粘在贝壳圆片外表面,若直接将树脂倒入至贝壳圆片上,会严重影响成品纽扣的美观性,同时,人工将树脂倒入贝壳圆片上时,树脂直接从贝壳圆片上表面将其包覆,会出现树脂中有气泡的现象,同时,人工将树脂包覆贝壳圆片时,会出现贝壳圆片露出树脂的现象。

综上,需要研发一种双层全覆式贝壳纽扣生产装置,来克服上述问题。

发明内容

为了克服现有技术中,人工将贝壳切割成圆片状时,会产生大量的粉末粘在贝壳圆片外表面,若直接将树脂倒入至贝壳圆片上,会严重影响成品纽扣的美观性,同时,人工将树脂倒入贝壳圆片上时,树脂直接从贝壳圆片上表面将其包覆,会出现树脂中有气泡的现象,同时,人工将树脂包覆贝壳圆片时,会出现贝壳圆片露出树脂的现象的缺点,本发明的技术问题为:提供一种双层全覆式贝壳纽扣生产装置。

技术方案:一种双层全覆式贝壳纽扣生产装置,包括有底架、切割组件、罐树脂组件、运输翻转组件和控制屏;底架与切割组件相连接;底架与罐树脂组件相连接;底架与运输翻转组件相连接;底架上方与控制屏相连接;切割组件与罐树脂组件相连接。

此外,特别优选的是,切割组件包括有第一传动轮、第二传动轮、第一传动杆、第一柱齿轮、第一齿环、第一圆筒切刀、第一联动块、第一电动推杆、第一联动杆、第一滑块、第一电动滑轨、第一推块、第二电动推杆、第一联动架、第一橡胶垫、第三电动推杆、第一压块、第四电动推杆、第二压块、第四滑块和第四电动滑轨;第一传动轮外环面通过皮带与第二传动轮相连接;第一传动轮内部与罐树脂组件相连接;第二传动轮内部与第一传动杆进行固接;第一传动杆外表面与第一柱齿轮进行固接;第一传动杆外表面与底架相连接;第一柱齿轮与第一齿环相啮合;第一齿环内部与第一圆筒切刀进行固接;第一圆筒切刀外表面与第一联动块进行转动连接;第一圆筒切刀内部与第一联动杆进行转动连接;第一联动块上方与第一电动推杆进行固接;第一电动推杆上方与底架相连接;第一联动杆外表面与第一滑块进行固接;第一联动杆下方与第一推块进行固接;第一滑块与第一电动滑轨进行滑动连接;第一电动滑轨侧边设置有第二电动推杆;第一电动滑轨上方与底架相连接;第二电动推杆与第一联动架进行固接;第二电动推杆与第四滑块进行固接;第一联动架与第一橡胶垫进行固接;第一联动架依次与第三电动推杆和第四电动推杆进行固接;第三电动推杆与第一压块进行固接;第四电动推杆与第二压块进行固接;第四滑块与第四电动滑轨进行滑动连接;第四电动滑轨与底架相连接。

此外,特别优选的是,罐树脂组件包括有第一电机、第一套杆、第一棱杆、第二滑块、第二电动滑轨、第一锥齿轮、第二锥齿轮、第二传动杆、第一凸轮、第二联动块、第一限位杆、第二限位杆、第一弹簧、第二弹簧、第一连接块、除尘组件、第三传动轮、第四传动轮、第三传动杆、第一直齿轮、第二直齿轮、第四传动杆、第一导流块、第一导流筒和第一喷头;第一电机上部与第一套杆进行固接;第一电机与底架相连接;第一套杆外表面与第三传动轮进行固接;第一套杆内部与第一棱杆相连接;第一套杆外表面与底架相连接;第一套杆外表面与第一传动轮进行固接;第一棱杆外表面与第二滑块进行转动连接;第一棱杆外表面与第一锥齿轮进行固接;第二滑块与第二电动滑轨进行滑动连接;第二电动滑轨与底架相连接;第一锥齿轮上方设置有第二锥齿轮;第二锥齿轮内部与第二传动杆进行固接;第二传动杆与第一凸轮进行固接;第二传动杆外表面与底架相连接;第一凸轮下方设置有第二联动块;第二联动块上方与第一限位杆进行固接;第二联动块上方与第二限位杆进行固接;第二联动块上方与第一弹簧进行固接;第二联动块上方与第二弹簧进行固接;第二联动块下方与除尘组件相连接;第一限位杆外表面与第一连接块进行滑动连接;第二限位杆外表面与第一连接块进行滑动连接;第一弹簧上方与第一连接块进行固接;第二弹簧上方与第一连接块进行固接;第一连接块与底架相连接;第三传动轮外环面通过皮带与第四传动轮相连接;第四传动轮内部与第三传动杆进行固接;第三传动杆外表面与第一直齿轮进行固接;第三传动杆外表面与底架相连接;第一直齿轮与第二直齿轮进行固接;第二直齿轮内部与第四传动杆进行固接;第四传动杆下方与第一导流块进行固接;第四传动杆外表面与底架相连接;第一导流块外侧设置有第一导流筒;第一导流筒上方设置有第一喷头;第一导流筒与底架相连接;第一喷头底架相连接。

此外,特别优选的是,除尘组件包括有第二联动杆、第三联动杆、第三压块、第一气仓块、第一气管、第四联动杆、第四压块、第五联动杆和第五压块;第二联动杆下部依次与第四联动杆、第三联动杆和第五联动杆进行固接;第二联动杆上方与第二联动块进行固接;第三联动杆下方与第三压块进行固接;第三联动杆外侧设置有第一气仓块;第一气仓块与第一气管进行固接;第四联动杆下方与第四压块进行固接;第五联动杆下方与第五压块进行固接。

此外,特别优选的是,运输翻转组件包括有第三电动滑轨、第三滑块、第一电磁铁、第一限位块、第一承接板、第一烘干器、第五电动推杆、第一电动锁具、第五电动转盘、第三联动块、第一电动吸盘、第二电动吸盘、第三电动吸盘、第四电动吸盘、第二承接板和第二限位块;第三电动滑轨内部与第三滑块进行滑动连接;第三电动滑轨下方与底架相连接;第三滑块上方与第一电磁铁进行固接;第一电磁铁内部与第一限位块相连接;第一限位块上方与第一承接板进行固接;第一承接板侧边设置有第一烘干器;第一烘干器侧边下方设置有第五电动推杆;第一烘干器与底架相连接;第五电动推杆上方与第一电动锁具进行固接;第五电动推杆下方与底架相连接;第一电动锁具侧边设置有第五电动转盘;第五电动转盘与第三联动块进行固接;第五电动转盘与底架相连接;第三联动块依次与第一电动吸盘、第二电动吸盘、第三电动吸盘和第四电动吸盘进行固接;第一电动吸盘与第二承接板进行固接;第二电动吸盘与第二承接板进行固接;第二承接板上方与第二限位块进行固接。

此外,特别优选的是,第一压块和第二压块均为橡胶材质。

此外,特别优选的是,第一导流块为圆锥台状,并且第一导流块下部与第一导流筒具有一定间隙。

此外,特别优选的是,第一气管呈矩形阵列设置有四组。

此外,特别优选的是,第二承接板内部下方设置有磁铁。

本发明具有以下优点:第一点、为解决现有技术中,人工将贝壳切割成圆片状时,会产生大量的粉末粘在贝壳圆片外表面,若直接将树脂倒入至贝壳圆片上,会严重影响成品纽扣的美观性,同时,人工将树脂倒入贝壳圆片上时,树脂直接从贝壳圆片上表面将其包覆,会出现树脂中有气泡的现象,同时,人工将树脂包覆贝壳圆片时,会出现贝壳圆片露出树脂的现象的问题;

第二点、设计了切割组件,罐树脂组件和运输翻转组件;准备工作时,将装置固定于水平面上,接通电源,将贝壳内表面朝上放置于切割组件中,然后操控底架上的控制屏控制装置开始运作,切割组件固定贝壳远离开口的一侧,贝壳开口一侧与运输翻转组件相接触,然后切割组件将贝壳开口进行切割,当贝壳圆片快要切落时,切割组件将贝壳圆片向运输翻转组件推动,使贝壳圆片准确掉落至运输翻转组件中的指定位置,然后重复上述操作依次将贝壳圆片切下至运输翻转组件中,此时贝壳圆片外表面粘有切割时产生的粉尘,然后运输翻转组件中将贝壳圆片运输至罐树脂组件中,然后罐树脂组件依次通过强烈气流将贝壳圆片上的粉尘去除,并且每对一个贝壳圆片进行除尘操作时,罐树脂组件都会将与其相邻的两个贝壳圆片进行固定,以防止气流将其相邻的贝壳圆片吹偏,然后罐树脂组件依次对贝壳圆片浇灌树脂,为了防止出现包覆后树脂内有气泡现象,罐树脂组件从贝壳圆片四周倒入树脂,使树脂自然延伸将贝壳圆片包覆,此时贝壳圆片与运输翻转组件接触的一面没有被树脂完全包覆,然后运输翻转组件对贝壳圆片上的树脂进行烘干,然后带动所有贝壳圆片竖直反转一百八十度,然后重复上述操作对贝壳圆片再次灌树脂,从而使贝壳完全被树脂包覆;

第三点、本发明使用时实现了自动将贝壳开口处切割成贝壳圆片,然后自动将残留在贝壳圆片外表面的粉尘去除,同时实现了自动将树脂从贝壳圆片四周浇灌,防止出现气泡现象,还实现了自动将贝壳圆片翻转一百八十度,然后再次进行浇灌树脂,使树脂完全包覆贝壳圆片。

附图说明

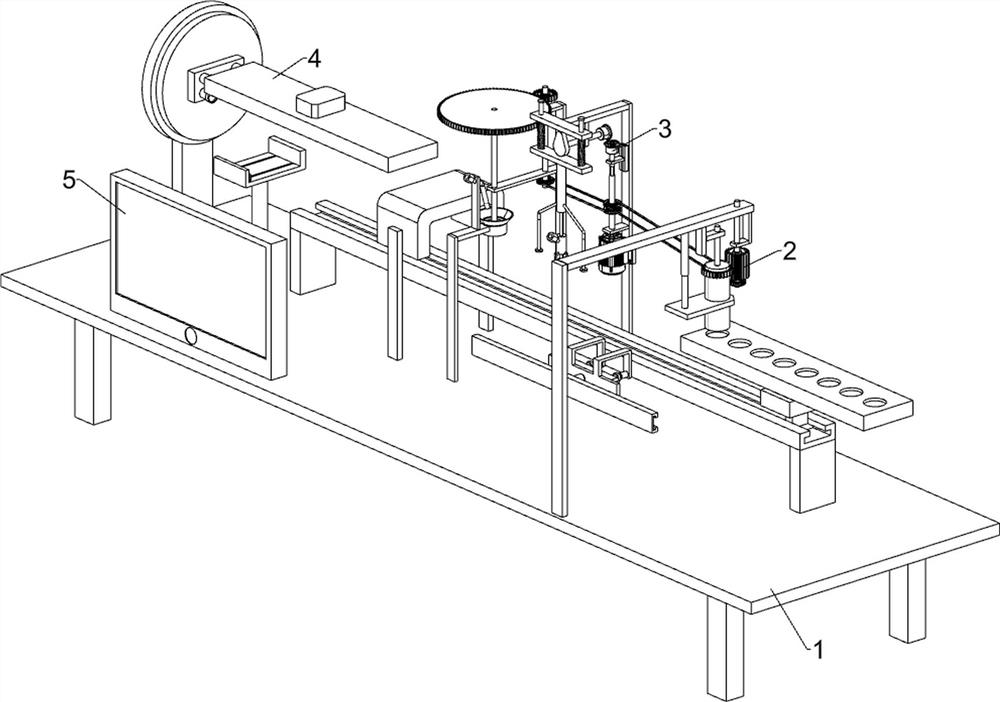

图1为本发明的第一种立体结构示意图;

图2为本发明的第二种立体结构示意图;

图3为本发明切割组件的立体结构示意图;

图4为本发明切割组件部分组件的立体结构示意图;

图5为本发明罐树脂组件的立体结构示意图;

图6为本发明除尘组件的立体结构示意图;

图7为本发明运输翻转组件的第一种立体结构示意图;

图8为本发明运输翻转组件的第二种立体结构示意图。

在图中:1、底架,2、切割组件,3、罐树脂组件,4、运输翻转组件,5、控制屏,201、第一传动轮,202、第二传动轮,203、第一传动杆,204、第一柱齿轮,205、第一齿环,206、第一圆筒切刀,207、第一联动块,208、第一电动推杆,209、第一联动杆,2010、第一滑块,2011、第一电动滑轨,2012、第一推块,2013、第二电动推杆,2014、第一联动架,2015、第一橡胶垫,2016、第三电动推杆,2017、第一压块,2018、第四电动推杆,2019、第二压块,2020、第四滑块,2021、第四电动滑轨,301、第一电机,302、第一套杆,303、第一棱杆,304、第二滑块,305、第二电动滑轨,306、第一锥齿轮,307、第二锥齿轮,308、第二传动杆,309、第一凸轮,3010、第二联动块,3011、第一限位杆,3012、第二限位杆,3013、第一弹簧,3014、第二弹簧,3015、第一连接块,3016、除尘组件,3017、第三传动轮,3018、第四传动轮,3019、第三传动杆,3020、第一直齿轮,3021、第二直齿轮,3022、第四传动杆,3023、第一导流块,3024、第一导流筒,3025、第一喷头,301601、第二联动杆,301602、第三联动杆,301603、第三压块,301604、第一气仓块,301605、第一气管,301606、第四联动杆,301607、第四压块,301608、第五联动杆,301609、第五压块,401、第三电动滑轨,402、第三滑块,403、第一电磁铁,404、第一限位块,405、第一承接板,406、第一烘干器,407、第五电动推杆,408、第一电动锁具,409、第五电动转盘,4010、第三联动块,4011、第一电动吸盘,4012、第二电动吸盘,4013、第三电动吸盘,4014、第四电动吸盘,4015、第二承接板,4016、第二限位块。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚明了,下面结合具体实施方式并参照附图,对本发明进一步详细说明。应该理解,这些描述只是示例性的,而并非要限制本发明的范围。此外,在以下说明中,省略了对公知结构和技术的描述,以避免不必要地混淆本发明的概念。

实施例1

一种双层全覆式贝壳纽扣生产装置,如图1-8所示,包括有底架1、切割组件2、罐树脂组件3、运输翻转组件4和控制屏5;底架1与切割组件2相连接;底架1与罐树脂组件3相连接;底架1与运输翻转组件4相连接;底架1上方与控制屏5相连接;切割组件2与罐树脂组件3相连接。

工作过程:准备工作时,将装置固定于水平面上,接通电源,将贝壳内表面朝上放置于切割组件2中,然后操控底架1上的控制屏5控制装置开始运作,切割组件2固定贝壳远离开口的一侧,贝壳开口一侧与运输翻转组件4相接触,然后切割组件2将贝壳开口进行切割,当贝壳圆片快要切落时,切割组件2将贝壳圆片向运输翻转组件4推动,使贝壳圆片准确掉落至运输翻转组件4中的指定位置,然后重复上述操作依次将贝壳圆片切下至运输翻转组件4中,此时贝壳圆片外表面粘有切割时产生的粉尘,然后运输翻转组件4中将贝壳圆片运输至罐树脂组件3中,然后罐树脂组件3依次通过强烈气流将贝壳圆片上的粉尘去除,并且每对一个贝壳圆片进行除尘操作时,罐树脂组件3都会将与其相邻的两个贝壳圆片进行固定,以防止气流将其相邻的贝壳圆片吹偏,然后罐树脂组件3依次对贝壳圆片浇灌树脂,为了防止出现包覆后树脂内有气泡现象,罐树脂组件3从贝壳圆片四周倒入树脂,使树脂自然延伸将贝壳圆片包覆,此时贝壳圆片与运输翻转组件4接触的一面没有被树脂完全包覆,然后运输翻转组件4对贝壳圆片上的树脂进行烘干,然后带动所有贝壳圆片竖直反转一百八十度,然后重复上述操作对贝壳圆片再次灌树脂,从而使贝壳完全被树脂包覆,本发明使用时实现了自动将贝壳开口处切割成贝壳圆片,然后自动将残留在贝壳圆片外表面的粉尘去除,同时实现了自动将树脂从贝壳圆片四周浇灌,防止出现气泡现象,还实现了自动将贝壳圆片翻转一百八十度,然后再次进行浇灌树脂,使树脂完全包覆贝壳圆片。

切割组件2包括有第一传动轮201、第二传动轮202、第一传动杆203、第一柱齿轮204、第一齿环205、第一圆筒切刀206、第一联动块207、第一电动推杆208、第一联动杆209、第一滑块2010、第一电动滑轨2011、第一推块2012、第二电动推杆2013、第一联动架2014、第一橡胶垫2015、第三电动推杆2016、第一压块2017、第四电动推杆2018、第二压块2019、第四滑块2020和第四电动滑轨2021;第一传动轮201外环面通过皮带与第二传动轮202相连接;第一传动轮201内部与罐树脂组件3相连接;第二传动轮202内部与第一传动杆203进行固接;第一传动杆203外表面与第一柱齿轮204进行固接;第一传动杆203外表面与底架1相连接;第一柱齿轮204与第一齿环205相啮合;第一齿环205内部与第一圆筒切刀206进行固接;第一圆筒切刀206外表面与第一联动块207进行转动连接;第一圆筒切刀206内部与第一联动杆209进行转动连接;第一联动块207上方与第一电动推杆208进行固接;第一电动推杆208上方与底架1相连接;第一联动杆209外表面与第一滑块2010进行固接;第一联动杆209下方与第一推块2012进行固接;第一滑块2010与第一电动滑轨2011进行滑动连接;第一电动滑轨2011侧边设置有第二电动推杆2013;第一电动滑轨2011上方与底架1相连接;第二电动推杆2013与第一联动架2014进行固接;第二电动推杆2013与第四滑块2020进行固接;第一联动架2014与第一橡胶垫2015进行固接;第一联动架2014依次与第三电动推杆2016和第四电动推杆2018进行固接;第三电动推杆2016与第一压块2017进行固接;第四电动推杆2018与第二压块2019进行固接;第四滑块2020与第四电动滑轨2021进行滑动连接;第四电动滑轨2021与底架1相连接。

准备工作时,将贝壳内表面朝上放置于切割组件2中,贝壳远离开口的一侧位于第一橡胶垫2015和第一压块2017的间隙中,贝壳开口端位于第一圆筒切刀206下方,然后第三电动推杆2016和第四电动推杆2018分别带动第一压块2017和第二压块2019向第一橡胶垫2015运动,使第一压块2017和第二压块2019将贝壳固定在第一橡胶垫2015上,然后第一套杆302带动第一传动轮201传动第二传动轮202转动,第二传动轮202带动第一传动杆203传动第一柱齿轮204转动,第一柱齿轮204带动第一齿环205传动第一圆筒切刀206转动,然后第一电动推杆208带动第一联动块207向下运动,第一联动块207带动第一圆筒切刀206向下运动,使第一圆筒切刀206向下接触贝壳并对其进行切割,当贝壳圆片快要切落时,第一电动滑轨2011带动第一滑块2010传动第一联动杆209向下运动,第一联动杆209带动第一推块2012向下运动与贝壳圆片相接触,第一推块2012继续向下运动将贝壳圆片推动至运输翻转组件4中的指定位置,然后第一电动滑轨2011带动第一滑块2010传动第一联动杆209向上运动回原位,第一联动杆209带动第一推块2012向上运动回原位,第一电动推杆208带动第一联动块207传动第一圆筒切刀206向上运动回原位,然后第四电动滑轨2021带动第四滑块2020传动第二电动推杆2013进行往复运动,第二电动推杆2013带动第一联动架2014进行往复运动,第一联动架2014带动与其相关联的组件往复运动,使第一橡胶垫2015、第一压块2017和第二压块2019带动贝壳往复运动,使贝壳完整部分运动至第一圆筒切刀206下方,贝壳开口边缘呈现弧线状,第二电动推杆2013进行伸缩运动带动第一联动架2014进行贝壳头尾方向的往复运动,使贝壳进行头尾方向位置调整,使贝壳边缘靠近第一圆筒切刀206,大大节约材料,然后重复上述操作切割第二个贝壳圆片,如此往复依次将贝壳圆片切下至运输翻转组件4中,使用时实现了自动调整贝壳的位置,然后依次将贝壳圆片切下至运输翻转组件4的指定位置中。

罐树脂组件3包括有第一电机301、第一套杆302、第一棱杆303、第二滑块304、第二电动滑轨305、第一锥齿轮306、第二锥齿轮307、第二传动杆308、第一凸轮309、第二联动块3010、第一限位杆3011、第二限位杆3012、第一弹簧3013、第二弹簧3014、第一连接块3015、除尘组件3016、第三传动轮3017、第四传动轮3018、第三传动杆3019、第一直齿轮3020、第二直齿轮3021、第四传动杆3022、第一导流块3023、第一导流筒3024和第一喷头3025;第一电机301上部与第一套杆302进行固接;第一电机301与底架1相连接;第一套杆302外表面与第三传动轮3017进行固接;第一套杆302内部与第一棱杆303相连接;第一套杆302外表面与底架1相连接;第一套杆302外表面与第一传动轮201进行固接;第一棱杆303外表面与第二滑块304进行转动连接;第一棱杆303外表面与第一锥齿轮306进行固接;第二滑块304与第二电动滑轨305进行滑动连接;第二电动滑轨305与底架1相连接;第一锥齿轮306上方设置有第二锥齿轮307;第二锥齿轮307内部与第二传动杆308进行固接;第二传动杆308与第一凸轮309进行固接;第二传动杆308外表面与底架1相连接;第一凸轮309下方设置有第二联动块3010;第二联动块3010上方与第一限位杆3011进行固接;第二联动块3010上方与第二限位杆3012进行固接;第二联动块3010上方与第一弹簧3013进行固接;第二联动块3010上方与第二弹簧3014进行固接;第二联动块3010下方与除尘组件3016相连接;第一限位杆3011外表面与第一连接块3015进行滑动连接;第二限位杆3012外表面与第一连接块3015进行滑动连接;第一弹簧3013上方与第一连接块3015进行固接;第二弹簧3014上方与第一连接块3015进行固接;第一连接块3015与底架1相连接;第三传动轮3017外环面通过皮带与第四传动轮3018相连接;第四传动轮3018内部与第三传动杆3019进行固接;第三传动杆3019外表面与第一直齿轮3020进行固接;第三传动杆3019外表面与底架1相连接;第一直齿轮3020与第二直齿轮3021进行固接;第二直齿轮3021内部与第四传动杆3022进行固接;第四传动杆3022下方与第一导流块3023进行固接;第四传动杆3022外表面与底架1相连接;第一导流块3023外侧设置有第一导流筒3024;第一导流筒3024上方设置有第一喷头3025;第一导流筒3024与底架1相连接;第一喷头3025底架1相连接。

当运输翻转组件4将贝壳圆片依次运输至罐树脂组件3下方时,贝壳圆片外表面残留有粉末,然后第一电机301带动第一套杆302传动第一棱杆303转动,第一棱杆303带动第一锥齿轮306转动,然后第二电动滑轨305带动第二滑块304向上运动,第二滑块304带动第一棱杆303传动第一锥齿轮306向上运动,使第一锥齿轮306与第二锥齿轮307相啮合,然后第一锥齿轮306带动第二锥齿轮307传动第二传动杆308转动,第二传动杆308带动第一凸轮309转动,第一凸轮309转动时推动第二联动块3010向下运动,第二联动块3010将第一弹簧3013和第二弹簧3014进行拉伸,当第一凸轮309转动回原位时,第一弹簧3013和第二弹簧3014带动第二联动块3010运动回原位,即第二联动块3010进行上下往复运动,此过程中第二联动块3010带动第一限位杆3011和第二限位杆3012在第一连接块3015内部进行上下往复运动,运输翻转组件4带动贝壳圆片运动至除尘组件3016正下方,此时第二联动块3010向下运动,第二联动块3010带动除尘组件3016向下运动与贝壳圆片相接触,然后除尘组件3016将贝壳圆片外表面的粉末去除,然后第二联动块3010带动除尘组件3016向上运动回原位,然后运输翻转组件4带动下一个贝壳圆片运动至除尘组件3016正下方,然后重复上述操作将下一个贝壳圆片外表面的粉末去除,如此往复依次将贝壳圆片外表面的粉末去除,除完尘的贝壳圆片运动至第一导流筒3024的正下方时,第一套杆302带动第三传动轮3017传动第四传动轮3018转动,第四传动轮3018带动第三传动杆3019传动第一直齿轮3020转动,第一直齿轮3020带动第二直齿轮3021传动第四传动杆3022转动,第四传动杆3022带动第一导流块3023转动,并且第一导流块3023进行缓慢转动,第一喷头3025开始喷射树脂,树脂落至第一导流块3023上方,缓慢转动的第一导流块3023可使树脂均匀分散在第一导流块3023四周,然后树脂通过第一导流块3023与第一导流筒3024的间隙流入至贝壳圆片的周围,使树脂自然延伸将贝壳圆片包覆,此时贝壳圆片与第一承接板405接触的一面没有被树脂完全包覆,使用时实现了自动将然后自动将残留在贝壳圆片外表面的粉尘去除,同时实现了自动将树脂从贝壳圆片四周浇灌,防止出现气泡现象。

除尘组件3016包括有第二联动杆301601、第三联动杆301602、第三压块301603、第一气仓块301604、第一气管301605、第四联动杆301606、第四压块301607、第五联动杆301608和第五压块301609;第二联动杆301601下部依次与第四联动杆301606、第三联动杆301602和第五联动杆301608进行固接;第二联动杆301601上方与第二联动块3010进行固接;第三联动杆301602下方与第三压块301603进行固接;第三联动杆301602外侧设置有第一气仓块301604;第一气仓块301604与第一气管301605进行固接;第四联动杆301606下方与第四压块301607进行固接;第五联动杆301608下方与第五压块301609进行固接。

当贝壳圆片运动至第三压块301603正下方时,第二联动块3010带动除尘组件3016向下运动,使第三压块301603将贝壳圆片按压在第一承接板405凹槽中,并且第四压块301607和第五压块301609分别将与其相邻的两个贝壳圆片按压在第一承接板405上,然后第一气仓块301604开始向第一气管301605供气,气流通过内径相对较小的第一气管301605后风速加大,从而将残留在贝壳圆片外表面的粉尘去除干净,同时第四压块301607和第五压块301609可防止气流将其相邻的贝壳圆片吹偏,然后第二联动块3010带动第二联动杆301601向上运动回原位,第二联动杆301601带动第三联动杆301602传动第三压块301603向上运动回原位,同时第二联动杆301601带动第四联动杆301606和第五联动杆301608向上运动回原位,第四联动杆301606和第五联动杆301608分别带动第四压块301607和第五压块301609向上运动回原位,即第三压块301603、第四压块301607和第五压块301609均停止固定贝壳圆片,使用时实现了自动将残留在贝壳圆片外表面的粉尘去除,同时对处理中贝壳圆片两侧的贝壳圆片进行固定,防止气流将其相邻的贝壳圆片吹偏。

运输翻转组件4包括有第三电动滑轨401、第三滑块402、第一电磁铁403、第一限位块404、第一承接板405、第一烘干器406、第五电动推杆407、第一电动锁具408、第五电动转盘409、第三联动块4010、第一电动吸盘4011、第二电动吸盘4012、第三电动吸盘4013、第四电动吸盘4014、第二承接板4015和第二限位块4016;第三电动滑轨401内部与第三滑块402进行滑动连接;第三电动滑轨401下方与底架1相连接;第三滑块402上方与第一电磁铁403进行固接;第一电磁铁403内部与第一限位块404相连接;第一限位块404上方与第一承接板405进行固接;第一承接板405侧边设置有第一烘干器406;第一烘干器406侧边下方设置有第五电动推杆407;第一烘干器406与底架1相连接;第五电动推杆407上方与第一电动锁具408进行固接;第五电动推杆407下方与底架1相连接;第一电动锁具408侧边设置有第五电动转盘409;第五电动转盘409与第三联动块4010进行固接;第五电动转盘409与底架1相连接;第三联动块4010依次与第一电动吸盘4011、第二电动吸盘4012、第三电动吸盘4013和第四电动吸盘4014进行固接;第一电动吸盘4011与第二承接板4015进行固接;第二电动吸盘4012与第二承接板4015进行固接;第二承接板4015上方与第二限位块4016进行固接。

准备工作时,切割组件2固定贝壳远离开口的一侧,贝壳开口一侧与第一承接板405上表面相接触,然后切割组件2将第一个贝壳圆片推动至第一承接板405靠近第一烘干器406一侧的第一个凹槽中部,然后第三电动滑轨401带动第三滑块402传动第一电磁铁403向第一烘干器406运动,第一电磁铁403带动第一限位块404传动第一承接板405运动,使第一承接板405第二个凹槽运动至第一个凹槽的初始位置,然后切割组件2将第二个贝壳圆片推动至第一承接板405的第二个凹槽中部,如此往复使贝壳圆片依次位于第一承接板405凹槽中,然后第一承接板405继续运动至罐树脂组件3下方,罐树脂组件3依次将第一承接板405上的贝壳圆片灌入树脂,此时贝壳圆片与第一承接板405接触的一面没有被树脂完全包覆,然后第一承接板405继续运动通过第一烘干器406,第一烘干器406将贝壳圆片上的树脂进行烘干,然后第一承接板405继续运动至第二承接板4015正下方,然后第五电动推杆407带动第一电动锁具408向上运动与第一承接板405相接触,然后第一电动锁具408将第一承接板405进行固定,此时第一电磁铁403停止固定第一限位块404,然后第五电动推杆407带动第一电动锁具408传动第一承接板405向上运动与第二承接板4015相接触,此时第一承接板405的凹槽与第二承接板4015的凹槽一一相对,然后第三电动吸盘4013和第四电动吸盘4014同时将第一承接板405进行固定,然后第一电动锁具408停止固定第一承接板405,第五电动推杆407带动第一电动锁具408向下运动回原位,然后第五电动转盘409带动第三联动块4010旋转一百八十度,第三联动块4010带动与其相关联的部件旋转一百八十度,使第一承接板405和第二承接板4015翻转一百八十度,使第二承接板4015位于第一承接板405下方,此时第一承接板405中的贝壳圆片和树脂掉至第二承接板4015的凹槽中,贝壳圆片暴露部分位于上方,然后第五电动推杆407带动第一电动锁具408向上运动与第二承接板4015相接触,然后第一电动锁具408将第二承接板4015进行固定,然后第一电动吸盘4011和第二电动吸盘4012停止固定第二承接板4015,第五电动推杆407带动第一电动锁具408传动第二承接板4015向下运动,使第二限位块4016插入第一电磁铁403中,第一电磁铁403将第二限位块4016进行固定,然后第三电动滑轨401带动第三滑块402传动第一电磁铁403向罐树脂组件3运动,第一电磁铁403带动第二限位块4016传动第二承接板4015运动,第二承接板4015带动贝壳圆片运动至罐树脂组件3下部,罐树脂组件3对对贝壳圆片再次灌树脂,从而使贝壳完全被树脂包覆,使用时实现了自动带动贝壳圆片运动至切割组件2和罐树脂组件3中,同时实现了自动将贝壳圆片翻转一百八十度,使贝壳圆片暴露部分旋转至上方。

第一压块2017和第二压块2019均为橡胶材质。

可增加固定不规则贝壳时的稳定性。

第一导流块3023为圆锥台状,并且第一导流块3023下部与第一导流筒3024具有一定间隙。

可使得树脂从第一导流块3023斜面部分流动至第一导流块3023和第一导流筒3024的间隙然后呈现圆环状流入至贝壳圆片四周。

第一气管301605呈矩形阵列设置有四组。

可分别从四个角度将残留在贝壳圆片上的粉尘去除。

第二承接板4015内部下方设置有磁铁。

可使第一承接板405与第二承接板4015接触时,第二承接板4015对第一承接板405进行初步固定。

应理解,该实施例仅用于说明本发明而不用于限制本发明的范围。此外应理解,在阅读了本发明讲授的内容之后,本领域技术人员可以对本发明作各种改动或修改,这些等价形式同样落于本申请所附权利要求书所限定的范围。

- 一种双层全覆式贝壳纽扣生产装置

- 一种全包覆双层共挤塑料模具