提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺

文献发布时间:2023-06-19 11:35:49

技术领域

本发明涉及一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,属于SiC半导体器件制作及可靠性技术领域。

背景技术

SiC由于其拥有明显高于Si,Ge(第一代半导体)和GaAs(第二代半导体)的禁带宽度,被研究人员称之为第三代半导体。由于其较大的禁带宽度,SiC拥有第一,二代半导体难以比拟的物理特性,如高临界电场,高电子饱和漂移速率以及高热导率。这使得SiC材料有潜力在高温高压大功率领域取代即将到达物理极限的Si材料。但是,由热氧化制备的SiCMOSFET却在沟道迁移率和阈值电压稳定性上远逊于Si基MOSFET。这是因为在热氧化的过程中,SiC/SiO

在消除界面陷阱等方面,朱巧智等人先后尝试了氮等离子体和氮氢混合等离子体处理显著地降低了界面陷阱密度(博士论文:SiO

为了解决由外来元素导致的器件劣化,王德君等人在专利[公开号:CN110571140A]上,利用氧元素有效消除了近界面陷阱,该方法可以有效避免对SiO

发明内容

为了克服现有技术中存在的不足,本发明目的是提供一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺。该工艺采用了在含氧元素气氛下和含氯元素气氛下进行两步氧化后退火处理,不仅有效地消除SiC/SiO

为了实现上述发明目的,解决现有技术存在的问题,本发明采取的技术方案是:一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,包括以下步骤:

步骤1、采用RCA工艺对SiC晶片进行清洗,具体包括以下子步骤:

(a)将碳化硅晶片置于浓硫酸与双氧水的混合溶液中,80~150℃清洗10~60min,再用去离子水淋洗碳化硅晶片表面数遍,所述浓硫酸与双氧水的体积比为1:1;

(b)将子步骤(a)中的碳化硅晶片取出置于一号清洗液中,60~90℃清洗1~10min,然后用浓度为0.1%~20%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅晶片表面数遍,所述一号清洗液是由水、双氧水和氨水按6:1:1~7:2:1体积比组成的混合溶液;

(c)将子步骤(b)中的碳化硅晶片取出置于二号清洗液中,60~90℃清洗1~10min,然后用浓度为0.1%~20%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅晶片表面数遍,所述二号清洗液是由水、双氧水和盐酸按6:1:1~8:2:1体积比组成的混合溶液;

(d)将子步骤(c)中的碳化硅晶片取出,采用红外灯烘干碳化硅晶片表面;

步骤2、SiC晶片氧化,将SiC晶片置于氧化炉,在O

步骤3、对步骤2制备的样品在含氧元素气氛下进行氧化后退火处理,具体包括以下四种方式:

(a)高温O

(b)ECR氧等离子体氧化后退火,将步骤2制备的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

(c)高温NO或N

(d)ECR NO等离子体氧化后退火,将步骤2制备的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

步骤4、对步骤3处理后的样品在含氯元素气氛下进行氧化后退火处理,具体包括以下四种方式:

(a)高温HCl或Cl

(b)ECR氯等离子体氧化后退火,将步骤3处理后的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

(c)高温氮-氢-氯氧化后退火:将步骤3处理后的样品放入氧化炉或退火炉中进行,在N

(d)ECR氮氢氯三元等离子体氧化后退火,将步骤3处理后的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

步骤5、对步骤4处理后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,并在Ar或N

步骤6、通过热蒸发或溅射金属Al、Ti、Ni、TiC制作电极,在氮气保护下升温至400~600℃,退火10~50min,冷却至室温完成SiC MOSFET的制作。

本发明有益效果是:一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,包括以下步骤:(1)采用RCA工艺对SiC晶片进行清洗,(2)SiC晶片氧化,(3)对步骤(2)制备的样品在含氧元素气氛下进行氧化后退火处理,(4)对步骤(3)处理后的样品在含氯元素气氛下进行氧化后退火处理,(5)对步骤(4)处理后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,(6)完成SiC MOSFET的制作。与已有技术相比,本发明通过分两步在界面中分别引入氧元素和氯元素,既可以有效消除SiC/SiO

附图说明

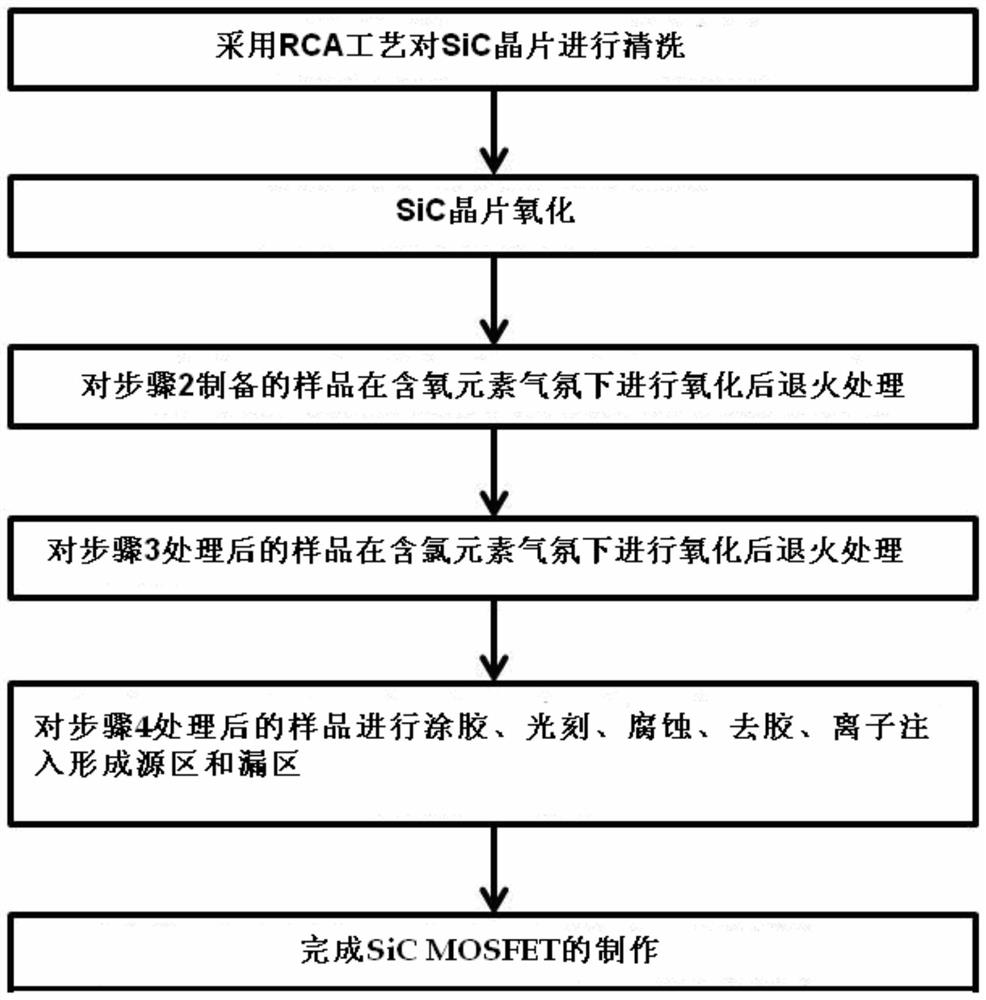

图1是本发明工艺步骤流程图。

图2是不同处理工艺处理后的SiC晶片上SiO

图3是不同处理工艺处理后的SiC MOSFET的高低频C-V曲线以及SiC/SiO

图中:(a)表示未处理的SiC MOSFET的高低频C-V曲线图,(b)表示ECR O

图4是不同处理工艺处理后的SiC MOSFET在100K下的交替正负应力后的C-V回滞曲线图。

图中:(a)表示未处理的SiC MOSFET在100K下的交替正负应力后的C-V回滞曲线图,(b)表示ECR O

图5是不同处理工艺处理后的SiC MOSFET在400K下的交替正负应力后的C-V回滞曲线图。

图中:(a)表示未处理的SiC MOSFET在400K下的交替正负应力后的C-V回滞曲线图,(b)表示ECR O

图6是不同处理工艺处理后的SiC MOSFET使用寿命的威布尔分布图。

图7是ECR O

具体实施方式

下面结合实施例对本发明作进一步说明。

实施例1

如图1所示,一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,包括以下步骤:

步骤1、采用RCA工艺对SiC晶片进行清洗,具体包括以下子步骤:

(a)将碳化硅晶片置于浓硫酸与双氧水的混合溶液中,80℃清洗20min,再用去离子水淋洗碳化硅晶片表面数遍,所述浓硫酸与双氧水的体积比为1:1;

(b)将子步骤(a)中的碳化硅晶片取出置于一号清洗液中,80℃清洗5min,然后用浓度为1%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅晶片表面数遍,所述一号清洗液是由水、双氧水和氨水按7:2:1体积比组成的混合溶液;

(c)将子步骤(b)中的碳化硅晶片取出置于二号清洗液中,80℃清洗5min,然后用浓度为1%的氢氟酸水溶液清洗,再用去离子水淋洗碳化硅晶片表面数遍,所述二号清洗液是由水、双氧水和盐酸按8:2:1体积比组成的混合溶液;

(d)将子步骤(c)中的碳化硅晶片取出,采用红外灯烘干碳化硅晶片表面;

步骤2、SiC晶片氧化,将SiC晶片置于氧化炉中,在O

步骤3、对步骤2制备的样品在O

步骤4、对步骤3处理后的样品在Cl

步骤5、对步骤4处理后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,并在Ar气氛保护下1200℃高温退火30min。

步骤6、通过热蒸发或溅射金属Al、Ti、Ni、TiC制作电极,在氮气保护下升温至450℃,退火30min,冷却至室温完成SiC MOSFET的制作。

实施例2

一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,包括以下步骤:

步骤1、采用与实施例1相同的RCA工艺对SiC晶片进行清洗。

步骤2、SiC晶片氧化,将SiC晶片置于氧化炉中,在O

步骤3、对步骤2制备的样品进行ECR氧等离子体氧化后退火处理,将步骤2制备的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

步骤4、对步骤3制备的样品进行ECR氯等离子体氧化后退火处理,将步骤3处理后的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

步骤5、对步骤4处理后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,并在N

步骤6、通过热蒸发或溅射金属Al、Ti、Ni、TiC制作电极,在氮气保护下升温至450℃,退火30min,冷却至室温完成SiC MOSFET的制作。

实施例3

一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,包括以下步骤:

步骤1、采用与实施例1相同的RCA工艺对SiC晶片进行清洗。

步骤2、SiC晶片氧化,将SiC晶片置于氧化炉,在NO气氛中氧化,氧化温度为1175℃,氧化时间为2h,在SiC晶片上形成一层30nm的SiO

步骤3、对步骤2制备的样品进行高温O

步骤4、对步骤3制备的样品进行ECR HCl等离子体氧化后退火处理,将步骤3处理后的样品放在样品托上,送入等离子体反应腔室内,利用真空泵将反应腔室内的真空度抽至10

步骤5、对步骤4处理后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,并在Ar气氛保护下1200℃高温退火25min。

步骤6、通过热蒸发或溅射金属Al、Ti、Ni、TiC制作电极,在氮气保护下升温至450℃,退火30min,冷却至室温完成SiC MOSFET的制作。

实施例4

一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,包括以下步骤:

步骤1、采用与实施例1相同的RCA工艺对SiC晶片进行清洗。

步骤2、SiC晶片氧化,将SiC晶片置于氧化炉,在O

步骤3、对步骤2制备的样品进行高温NO氧化后退火处理,将样品放入管式炉内,在NO氛围下进行高温氧化后退火,处理温度为1175℃,NO流量为450sccm,处理时长为60min,所述的NO是由NO与N

步骤4、对步骤3处理后的样品进行高温HCl氧化后退火处理,将步骤3处理后的样品放入氧化炉或专用退火炉中进行,在HCl氛围下进行高温氧化后退火,处理温度为1175℃,HCl流量为450sccm,处理时长为60min,所述的HCl是由HCl与Ar组成的混合气体,HCl的体积分数为5%;

步骤5、对步骤4处理后的样品进行涂胶、光刻、腐蚀、去胶、离子注入形成源区和漏区,镀金刚石层保护注入层,并在Ar气氛保护下1200℃高温退火30min。

步骤6、通过热蒸发或溅射金属Al、Ti、Ni、TiC制作电极,在氮气保护下升温至450℃,退火30min,冷却至室温完成SiC MOSFET的制作。

实施例5

实测内容1,对处理后的SiO

实施例6

实测内容2,对处理后的SiC/SiO

实施例7

实测内容3,在低温下对制备的SiC MOSFET进行正负应力后C-V测试:在100K的低温下,先对SiC MOSFET栅极施加持续600s的+3MV/cm的电场,随后在栅极施加从+10~-10V的扫描电压,从而获取正应力后的C-V曲线;而后对SiC MOSFET栅极施加持续600s的-3MV/cm的电场,随后在栅极施加从-10~+10V的扫描电压,从而获取负应力后的C-V曲线。通过两条C-V曲线可以获得C-V曲线回滞,从而提取正负应力后的平带电压(V

实施例8

实测内容4,在高温下对制备的SiC MOSFET进行正负应力后C-V测试:在400K的低温下,先对SiC MOSFET栅极施加持续600s的+3MV/cm的电场,随后在栅极施加从+10~-10V的扫描电压,从而获取正应力后的C-V曲线;而后对SiC MOSFET栅极施加持续600s的-3MV/cm的电场,随后在栅极施加从-10~+10V的扫描电压,从而获取负应力后的C-V曲线。通过两条C-V曲线可以获得C-V曲线回滞,从而提取正负应力后的平带电压(V

实施例9

实测内容5,通过对制备的SiC MOSFET进行恒流经时击穿(CCTDDB)来评价SiCMOSFET的可靠性:在栅极施加恒电流,测试SiC MOSFET栅源两端的电压随恒电流施加时间的变化,可以计算出SiC MOSFET的击穿电荷量。进一步可以根据SiC MOSFET的正常工作时的栅极漏电流来计算SiC MOSFET的使用寿命。其中恒电流密度为0.5mA/cm

实施例10

实测内容6,两步氧化后退火处理后的SiC MOSFET的转移特性曲线:在栅极施加扫描电压,扫描电压为从0~5V,在源漏极施加0.5V的恒定电压,测试SiC MOSFET源漏两端的电流随栅压变化的曲线,即为转移特性曲线。如图7所示,为两步氧化后退火处理后的SiCMOSFET的转移特性曲线。

其中:表1为高温干氧氧化后,两次氧化后退火(一步为氧或NO元素氧化后退火,二步为ECR氯等离子体氧化后退火)制备的SiC MOSFET样品的击穿场强、界面陷阱密度、低温应力后V

表2为高温臭氧氧化后,两次氧化后退火(一步为氧或NO元素氧化后退火,二步为ECR氮氢氯等离子体氧化后退火)制备的SiC MOSFET样品的击穿场强、界面陷阱密度、低温应力后V

表2

表3为高温NO氧化后,两次氧化后退火(一步为氧或NO元素氧化后退火,二步为高温Cl

表3

表4为高温NO氧化后,两次氧化后退火(一步为氧或NO元素氧化后退火,二步为高温HCl氧化后退火)制备的SiC MOSFET样品的击穿场强、界面陷阱密度、低温应力后V

表4

本发明优点在于:一种提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺,通过分两步在界面中分别引入氧元素和氯元素,既可以有效消除SiC/SiO

- 提高碳化硅MOSFET器件稳定性和可靠性的两步氧化后退火工艺

- 低功耗高可靠性的沟槽型碳化硅MOSFET器件