一种高效的锁芯套切槽工序自动加工设备

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及一种叶片锁的锁芯套加工设备,尤其涉及一种一种高效的锁芯套切槽工序自动加工设备。

背景技术

锁芯套是叶片锁的核心部件,加工完成后的叶片锁的锁芯套其结构如下,包括套筒部及位于套筒部上部的头部,套筒部具有容置腔,容置腔的周壁一侧开有宽度较大的第一条形槽口,周壁的另一侧开有宽度较小的第二条形槽口,头部的两侧具有切削平面,头部的顶面具有小口径盲孔。

加工前的呸件,容置腔的周壁呈闭合的环状,即还没有加过出第一条形槽口和第二条形槽口,为加工出前述两个条形槽口,需要两道独立的工序,工序1为在第一加工设备上切割加工出第一条形槽口,工序2为在第二加工设备上切割加工出第二条形槽口。

其头部呈圆柱状,且头部的顶面为平面,为加工出前述锁芯套,需要切削加工出头部上的两个切削平面,工序2为用钻头在头部的顶面钻出小孔径盲孔。先将工件放置到一种工装夹具上进行第一道工序加工,再将经第一道工序加工后的工件从第一种工装夹具上取出、并放置到第二种专用工装夹具上进行第二道工序加工。为此效率及其低下,导致锁芯套加工成本居高不下。

发明内容

本发明所要解决的技术问题是针对上述现有技术现状而提供一种布局合理、可在一套设备上同时自动对两套锁芯套进行两次切槽加工的高效的锁芯套切槽工序自动加工设备。该用该设备加工锁芯套生产效率大幅提高,大大降低加工成本。

本发明解决上述技术问题所采用的技术方案为:一种高效的锁芯套切槽工序自动加工设备,其特征在于:包括机架;

两个用以输送待加工的锁芯套的输送机构,左右间隔的设于机架上;

用以在锁芯套上切割出第一条形槽口的第一切割机构,安装在机架上的后侧并位于两个所述输送机构之间;

用以在锁芯套上切割出第二条形槽口的第二切割机构,安装在机架上的后侧并位于两个输送机构之间;

两个用以夹持并输送锁芯套的装夹工具,安装在机架上位于两个所述输送机构之间,装夹工具位于第一切割机构的前方并由复合驱动结构驱动能左右及前后滑移;

两个用以将装夹工具内加工完成的锁芯套推顶出的卸料机构,安装在机架上的后侧并位于两个输送机构之间,同时,卸料机构邻近输送机构设置;

在装夹工具滑移至装工件位时,能承接该侧的输送机构送来的锁芯套并将其夹持住;在装夹工具滑移至其中一个第二切割机构前方时,复合驱动机构驱动该装夹工具前后滑移,以使后部对应的第二切割机构在锁芯套上切割出第二条形槽口;在装夹工具滑移至第一切割机构前方时,复合驱动机构驱动该装夹工具前后滑移,以使后部对应的第一切割机构在锁芯套上切割出第一条形槽口;在装夹工具第二次滑移至装工件位时,所述卸料机构将装夹工具内加工完成的锁芯套推顶出,并待下次承接该侧的输送机构送来的锁芯套并将其夹持住。

进一步改进,每个所述装夹工具包括安装在夹具安装架上的夹头和压杆,所述夹头开有用以容纳锁芯套的放置穿孔,放置穿孔的前端设有对锁芯套的前面进行阻挡的挡肩,夹头前部的两侧开有供刀具插入并与放置穿孔连通的第一缺口和第二缺口,夹头的后部开有供输送机构送来的锁芯套进入的进件口,进件口位于放置穿孔的后方;所述压杆穿设在夹头内,压杆由安装在所述夹具安装架上的夹紧气缸驱动而能前后滑移,在输送机构送来的锁芯套通过进件口进入夹头内的状态下,所述夹紧气缸驱动压杆前移将输送机构上的锁芯套推入放置穿孔,压杆将锁芯套压紧在所述挡肩处完成夹紧。

前述装夹工具设计非常合理,放置穿孔能对锁芯套的周向进行约束,相较于单边夹持住锁芯套一端的夹具而言,在切槽加工过程中锁芯套不易损坏;通过挡肩及压杆的共同作用,对锁芯套进行轴向限位,该轴向限位方式利于自动化操作,锁定和解锁操作快捷方便;第一缺口和第二缺口的设置给刀具的进入让位,确保切槽正常进行;进件口的设置方便输送机构将锁芯套送入夹头内,这样夹紧气缸才能驱动压杆前移将输送机构上的锁芯套推入放置孔,卸料时,压杆后移,通过卸料机构后推锁芯套,锁芯套能从进件口的下方掉出。前述各个特征彼此关联,才实现对锁芯套自动定位、夹紧及放松。

作为优选,上复合驱动结构包括两块横向移动板和两块纵向移动板,每块纵向移动板上安装一个所述安装架,每块纵向移动板通过第一滑轨结构对应安装在其中一块横向移动板上而能前后滑移,每块纵向移动板均由一个安装在该横向移动板上第一丝杆传动结构前后滑移;所述横向移动板则通过第二滑轨结构安装在机架上而能左右滑移,所述机架上设有两个独立的第二丝杆传动结构,每块横向移动板的底部对应由其中一个第二丝杆传动结构驱动而能左右滑移。

本结构由气缸驱动和丝杆传动两种方式进行复合,丝杆传动具有传动平稳,传动精度高的优点,为此我们将其应用到横向移动板的横向左右滑移中、及纵向移动板的纵向前后滑移中,确保夹头能对准相应的切割机构,还克服切割工具切割锁芯套所产生的较大的阻力。当然也可采用其它驱动方式,如气缸驱动结构。

作为优选,上述输送机构包括安装在机架一侧的安装板,安装板上方设有将锁芯套逐个送下的送件导轨,安装板上还设有能左右滑移的送件块,送件块的前端开有供锁芯套容纳其内的限位槽,送件块由设于安装板上的送件气缸驱动而能左右滑移;初始状态下,所述限位槽位于送件导轨的下端口处以承接掉下的锁芯套;送件状态,所述送件气缸带动送件块朝进件口方向移动,位于限位槽上的锁芯套通过进件口进入夹头内。

送件导轨能将待加工的锁芯套逐一往下输送,送件导轨的进口端与振动盘的输出端连接;限位槽对锁芯套有限位作用,确保送件块移动送料的时候,锁芯套不会掉出,同时又不影响压杆将锁芯套推离送件块。

作为改进,上述送件块通过第三滑轨结构安装在安装板上,送件块朝进件口方向移动后,送件块的顶面将送件导轨的下端口封堵。该结构能更好确保送件块沿预设轨迹滑移,送件位置精准。

作为优选,上述卸料机构包括由安装在机架上的卸料气缸驱动而能前后移动的卸料杆,卸料杆的前移能将第二次滑移至装工件位的夹头内的切槽工序完成后锁芯套从放置穿孔推出,并最终从进件口的下方掉落出夹头。该卸料结构设计部件少,结构简单,利于组装和控制。

为确保卸料杆沿预设轨迹直线移动,上述卸料杆安装在卸料块上,卸料气缸的气缸杆与卸料块连接,所述卸料块通过第四滑轨结构安装在所述安装板上。

作为优选,上述第一切割机构安装在固定于机架上的第一支架上,第一切割机构为由夹具夹持的刀头,刀头固定不动,通过前移的夹头带动锁芯套朝刀头移动实现切槽;固定的刀头适合切割形成宽度较宽的条形槽口。所述第二切割机构安装在固定于机架上的第二支架上,第二切割机构为由电机带动旋转的锯片。旋转的锯片适合切割形成宽度较窄的条形槽口。

进一步改进,上述第一切割机构有两套,且分别位于第二切割机构的左右两侧。该布局更为合理,使得两个锁芯套在加工过程中能做到无缝衔接,进一步提高加工效率。

进一步改进,上述第一切割机构通过由手轮驱动的丝杆调节结构安装在所述第一支架上。该结构可以实现手动调节第一切割机构上下位置的微调,一确保切割机构能准确切割位于夹具内的锁芯套。

与现有技术相比,本发明的优点在于:本设备通过对输送机构、第一切割机构、第二切割机构、装夹工具和卸料机构的合理布局以及相应个数的设置,能实现同时对两套锁芯套进行切槽加工,两个装夹工具分别夹持着锁芯套,并能独自带动各自对应的锁芯套左右横向滑移和前后横向滑移,就能使得装件、切第一条形槽口、切第二条形槽口、卸件、第二次装件这几道工序分别交替行进,从而做到该套加工设备不仅能同时完成两道切槽工序,而且还能同时对两套锁芯套进行加工,加工效率极其高效。

附图说明

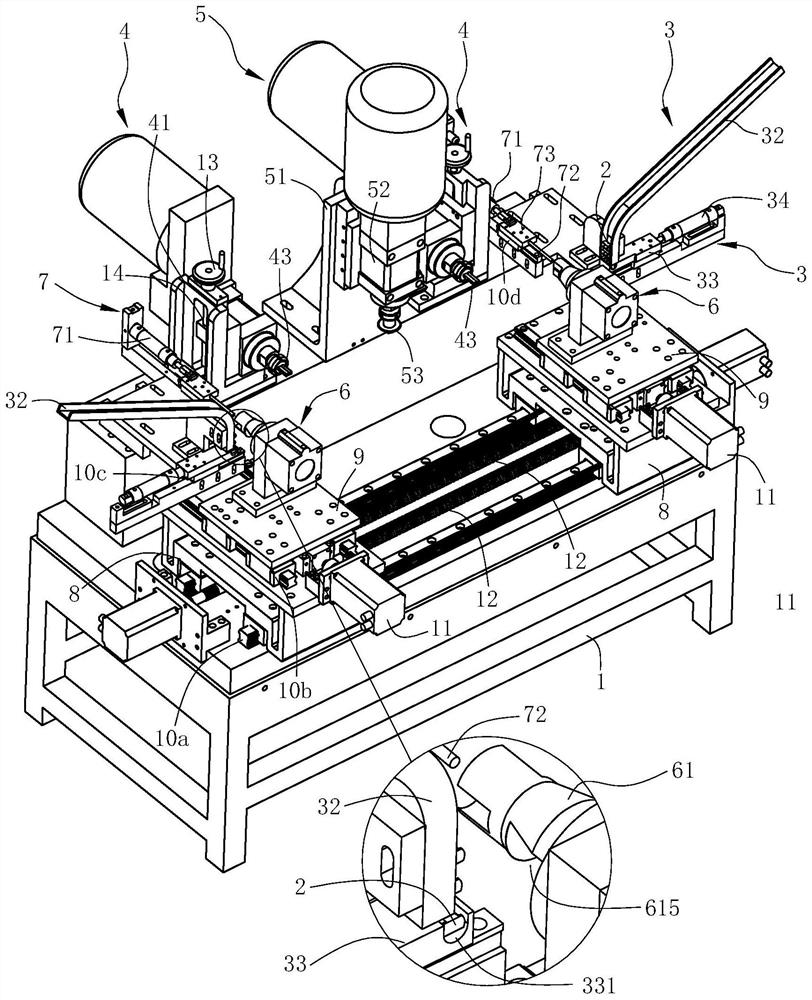

图1为本发明实施例的立体结构示意图(初始状态);

图2为本发明实施例的立体结构示意图(装件状态);

图3为本发明实施例的立体结构示意图(准备第一次切槽状态);

图4为本发明实施例的立体结构示意图(第一次切槽状态);

图5为本发明实施例的立体结构示意图(第二次切槽状态);

图6为本发明实施例的立体结构示意图(卸锁芯套状态);

图7为本发明实施例中装夹工具部分的立体结构示意图一;

图8为本发明实施例中装夹工具部分的立体结构示意图二;

图9为本发明实施例送锁芯套状态下装夹工具部分的示意图(隐掉送件块);

图10为本发明实施例夹紧锁芯套状态下装夹工具部分的示意图;

图11为本发明实施例中卸料机构部分的立体结构示意图;

图12为本发明实施例加工前的锁芯套的立体示意图;

图13为采用本发明实施例加工后的锁芯套的立体示意图。

具体实施方式

以下结合附图实施例对本发明作进一步详细描述。

如图1~13所示,为本发明的一个优选实施例。

一种高效的锁芯套切槽工序自动加工设备,包括

机架1。

两个用以输送待加工的锁芯套2的输送机构3,左右间隔的设于机架1上。待加工的锁芯套2的结构,如图12所示。

用以在锁芯套2上切割出第一条形槽口21的第一切割机构4,安装在机架1上的后侧并位于两个所述输送机构3之间;第一切割机构4有两套,且分别位于第二切割机构5 的左右两侧。第一切割机构4通过由手轮13驱动的丝杆调节结构14安装在第一支架41 上。第一条形槽口21为宽度较大的槽。第一切割机构4安装在固定于机架1上的第一支架41上,第一切割机构4为由夹具42夹持的刀头43,刀头43固定不动,通过前移的夹头61带动锁芯套2朝刀头43移动实现切槽。

用以在锁芯套2上切割出第二条形槽口22的第二切割机构5,安装在机架1上的后侧并位于两个输送机构3之间。第二条形槽口22为宽度较小的槽。第二切割机构5安装在固定于机架1上的第二支架51上,第二切割机构5为由电机52带动旋转的锯片53。

两个用以夹持并输送锁芯套2的装夹工具6,安装在机架1上位于两个所述输送机构3之间,装夹工具6位于第一切割机构4的前方并由复合驱动结构驱动能左右及前后滑移。

两个用以将装夹工具6内加工完成的锁芯套2推顶出的卸料机构7,安装在机架1上的后侧并位于两个输送机构3之间,同时,卸料机构7邻近输送机构3设置。

在装夹工具6滑移至装工件位时,能承接该侧的输送机构3送来的锁芯套2并将其夹持住;在装夹工具6滑移至其中一个第二切割机构5前方时,复合驱动机构驱动该装夹工具6前后滑移,以使后部对应的第二切割机构5在锁芯套2上切割出第二条形槽口 22;在装夹工具6滑移至第一切割机构4前方时,复合驱动机构驱动该装夹工具6前后滑移,以使后部对应的第一切割机构4在锁芯套2上切割出第一条形槽口21;在装夹工具6第二次滑移至装工件位时,所述卸料机构7将装夹工具6内加工完成的锁芯套2推顶出,并待下次承接该侧的输送机构3送来的锁芯套2并将其夹持住。

装夹工具6包括安装在夹具安装架63上的夹头61和压杆62,所述夹头61开有用以容纳锁芯套2的放置穿孔611,放置穿孔611的前端设有锁芯套2前面其进行阻挡的挡肩612,夹头61前部的两侧开有供刀具插入并与放置穿孔611连通的第一缺口613和第二缺口614,夹头61的后部开有供输送机构3送来的锁芯套2进入的进件口615,进件口 615位于放置穿孔611的后方,进件口615向下贯穿以方便锁芯套2掉出;压杆穿设在夹头61内,压杆62由安装在所述夹具安装架63上的夹紧气缸64驱动而能前后滑移,在输送机构3送来的锁芯套2通过进件口进入夹头61内的状态下,所述夹紧气缸64驱动压杆62前移将输送机构3上的锁芯套2推入放置穿孔611,压杆62将锁芯套2压紧在所述挡肩612处完成夹紧。

复合驱动结构包括两块横向移动板8和两块纵向移动板9,每块纵向移动板9上安装一个所述安装架63,每块纵向移动板9通过第一滑轨结构10a对应安装在其中一块横向移动板8上而能前后滑移,每块纵向移动板9均由一个安装在该横向移动板8上第一丝杆传动结构11前后滑移;所述横向移动板8则通过第二滑轨结构10b安装在机架1上而能左右滑移,所述机架1上设有两个独立的第二丝杆传动结构12,每块横向移动板8的底部对应由其中一个第二丝杆传动结构12驱动而能左右滑移。

输送机构3包括安装在机架1一侧的安装板31,安装板31上方设有将锁芯套2逐个送下的送件导轨32,送件导轨32的槽为半封闭的槽,及送件导轨32的一个侧壁具有向内翻折的挡边(图纸中没有显示),防止内的锁芯套2掉出。安装板31上还设有能左右滑移的送件块33,送件块33的前端开有供锁芯套2容纳其内的限位槽331,送件块33 由设于安装板31上的送件气缸34驱动而能左右滑移;初始状态下,所述限位槽331位于送件导轨32的下端口处以承接掉下的锁芯套2;送件状态,所述送件气缸34带动送件块33朝进件口615方向移动,位于限位槽331上的锁芯套2通过进件口615进入夹头61 内。送件块33通过第三滑轨结构10c安装在安装板31上,送件块33朝进件口615方向移动后,送件块33的顶面将送件导轨32的下端口封堵。

卸料机构7包括由安装在机架1上的卸料气缸71驱动而能前后移动的卸料杆72,卸料杆72的前移能将第二次滑移至装工件位的夹头61内的切槽工序完成后锁芯套2从放置穿孔611推出,并最终从进件口615的下方掉落出夹头61。卸料杆72安装在卸料块 73上,卸料气缸71的气缸杆与卸料块73连接,所述卸料块73通过第四滑轨结构10d 安装在所述安装板31上。

本加工设备的工作原理及过程如下:

1、送件工序:如图1、2所示,两个装夹工具6同时位于装件工位,即靠近输送机构3位置,送件块33上的限位槽331位于送件导轨32的下端口处以承接掉下的锁芯套2,接着送件气缸34带动送件块33朝进件口615方向移动,同时送件块33的顶面将送件导轨32的下端口封堵,位于限位槽331上的锁芯套2通过进件口615进入夹头61内,送件完成。

2、工件夹紧工序:如图3~5、10所示,在输送机构3送来的锁芯套2通过进件口进入夹头61内的状态下,夹紧气缸64驱动压杆62前移将送件块33上限位槽331内的锁芯套2推入放置穿孔611;接着夹紧气缸64驱动压杆62后移,送件气缸34带动送件块 33回位至其上的限位槽331位于送件导轨32的下端口处,再接着夹紧气缸64再次驱动压杆62前移,压杆62将锁芯套2压紧在所述挡肩612处完成夹紧。

3、切槽工序:如图3~5所示,其中一个装夹工具6在复合驱动结构带动下横向移动至邻近的第一切割机构4的前方,另一个装夹工具6在复合驱动结构带动下横向移动至第二切割机构5的前方;两个装夹工具6在复合驱动结构带动纵向向前移动,其中一个装夹工具6内的锁芯套2切割出第一条形槽口21,另一个装夹工具6内的锁芯套2切割出第二条形槽口22,切槽完成后,各装夹工具6在复合驱动结构带动纵向向后移动,离开第一切割机构4和第二切割机构5;接着其中一个装夹工具6在复合驱动结构带动下横向移动至第二切割机构5的前方,另一个装夹工具6在复合驱动结构带动下横向移动至另一个第一切割机构4的前方;两个装夹工具6在复合驱动结构带动纵向向前移动,已经切割出第一条形槽口21的锁芯套2切割出第二条形槽口22,已经切割出第二条形槽口 22锁芯套2则切割出第一条形槽口21,二次切槽完成后,各装夹工具6再次在复合驱动结构带动纵向向后移动,离开第一切割机构4和第二切割机构5。此时,两个锁芯套2 上均切割出第一条形槽口21和第二条形槽口22。

4、卸件工序:如图6所示,两个装夹工具6在复合驱动结构各自复位到对应的装件工位,夹紧气缸64驱动压杆62后移,不再压紧锁芯套2,各卸料气缸71驱动卸料杆72 前移,将各自对应的夹头61内的切槽工序完成后锁芯套2从放置穿孔611推出,并最终从进件口615的下方掉落出夹头61。

5、等待二次送件。

加工后的锁芯套2结构,如图13所示。

前述五个工位实现无缝衔接,就能使得装件、切第一条形槽口21、切第二条形槽口22、卸件、第二次装件这几道工序分别交替行进,从而做到该套加工设备不仅能同时完成两道切槽工序,而且还能同时对两套锁芯套进行加工,加工效率极其高效。

需要说明的是,本实施例的描述中,术语“前、后”、“左、右”、“上、下”等指示的方位或位置关系均为基于附图所示的方位或位置关系,仅仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。术语“安装”、“连接”、“相连”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

- 一种高效的锁芯套切槽工序自动加工设备

- 一种锁芯套切面、钻孔工序二合一自动加工设备