一种测试MOS管SOA特性的系统及方法

文献发布时间:2023-06-19 11:55:48

技术领域

本申请涉及PCB(Printed Circuit Board,印刷电路板)板MOS(metal oxidesemiconductor,金属-氧化物-半导体)管性能测试技术领域,特别是涉及一种测试MOS管SOA特性的系统及方法。

背景技术

随着服务器技术的发展,服务器集成的功能越来越多,相应地服务器的功耗也越来越大,服务器PCB板上的MOS管在满载上电以及异常短路掉电时输入电流会有电流冲击。为避免PCB板发生板烧危险,需要确保MOS管的SOA(Safe Operating Area,安全工作区)特性良好,因此,对服务器PCB板的MOS管SOA特性进行测试,是个重要的技术问题。

目前,测试PCB板中MOS管SOA特性的方法,通常是:采用示波器CH1连接V

然而,目前测试PCB板中MOS管SOA特性的方法中,由于取样点太少,对MOS管SOA特性的描述准确性不高,手动直接卡取电流,由于电流枪存在误差,也会导致测试结果准确性不高,尤其对于小电流测试,误差更大。测试结束后,比对测试结果时,需要手动将测试数据与SOA SPEC(安全工作区特性)曲线比较,手动比较误差大,导致测试结果准确性差。

发明内容

本申请提供了一种测试MOS管SOA特性的系统及方法,以解决现有技术中的测试方法导致测试结果的准确性较差的问题。

为了解决上述技术问题,本申请实施例公开了如下技术方案:

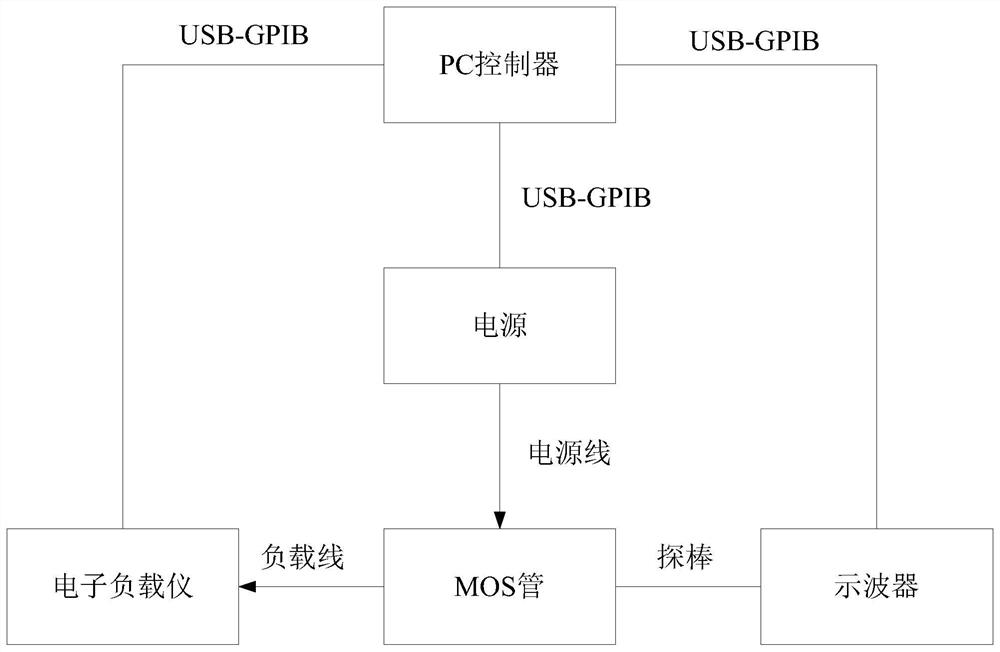

一种测试MOS管SOA特性的系统,所述系统包括:PC控制器、示波器、被测MOS管、电源以及电子负载仪,所述被测MOS管的输入端与电源连接,所述MOS管的输出端通过负载线与电子负载仪连接,所述被测MOS管还通过探棒与示波器连接,所述PC控制器分别通过USB-GPIB(Universal Serial Bus,通用串行总线,General-Purpose Interface Bus,通用接口总线)线与电子负载仪、电源以及示波器连接;

所述PC控制器,用于存储被测MOS管的SOA SPEC数据,控制电源的输出开断,控制电子负载仪调节输出电流和短路操作,控制示波器执行抓图和卡取采样,以及根据采样结果和SOA SPEC数据生成测试结果。

可选地,所述示波器的CH1输入端用于采集MOS管的V

可选地,所述输入采样电阻为精密电阻。

可选地,所述PC控制器包括:

存储模块,用于存储被测MOS管的SOA SPEC数据;

电源控制模块,用于控制电源的输出开断;

电子负载仪控制模块,用于控制电子负载仪调节输出电流和短路操作;

示波器控制模块,用于控制示波器执行抓图和卡取采样;

计算模块,用于根据采样结果计算采样电阻两端的电流;

绘制模块,用于比对采样电阻两端的电流和SOA SPEC数据,并根据比对结果绘制曲线。

可选地,所述示波器控制模块包括:

满载上电示波器抓图控制单元,用于抓取V

满载上电示波器卡取采样控制单元,用于在V

短路掉电示波器抓图控制单元,用于抓取电流脉冲时间间隔内开始触发和触发结束时的截图;

短路掉电示波器卡取采样控制单元,用于分别在每个电流脉冲时间间隔内,每隔设定的时间Δt2进行一次卡取采样,其中,Δt2=(t4-t3)/m,t4为示波器电流脉冲结束时刻,t3为示波器电流脉冲开始时刻,m为卡取采样的数量,电流脉冲的数量为一个或多个。

一种测试MOS管SOA特性的方法,所述方法包括:

获取MOS管的SOA SPEC数据;

根据所获取的命令和MOS管的SOA SPEC数据,对被测MOS管进行满载上电SOA测试;

根据所获取的命令和MOS管的SOA SPEC数据,对被测MOS管进行短路掉电SOA测试。

可选地,所述根据所获取的命令和MOS管的SOA SPEC数据,对被测MOS管进行满载上电SOA测试,包括:

根据所获取的命令,抓取V

在V

根据每个采样时刻MOS管中采样电阻两端的电压V

比对采样电阻两端的电流和SOA SPEC数据,并根据比对结果绘制曲线。

可选地,当t2-t1<10ms时,n取值为20,当t2-t1≥10ms时,n取值为100。

可选地,所述根据所获取的命令和MOS管的SOA SPEC数据,对被测MOS管进行短路掉电SOA测试,包括:

根据所获取的命令,抓取电流脉冲时间间隔内开始触发和触发结束时的截图;

在每个电流脉冲时间间隔内,每隔设定的时间Δt2进行一次卡取采样,获取每个采样时刻的MOS管的电压V

根据每个采样时刻MOS管中采样电阻两端的电压V

比对采样电阻两端的电流和SOA SPEC数据,并根据比对结果绘制曲线。

可选地,当脉冲时间间隔为10ms时,m取值为20,当脉冲时间间隔>10ms时,m取值为100。

本申请的实施例提供的技术方案可以包括以下有益效果:

本申请提供一种测试MOS管SOA特性的系统,该系统主要包括:PC控制器、示波器、被测MOS管、电源以及电子负载仪。PC控制器分别通过USB-GPIB线与电子负载仪、电源以及示波器连接,MOS管的输入端与电源连接,PC控制器可以控制电源给MOS管上电,从而进行满载上电测试。MOS管的输出端通过负载线与电子负载仪连接,使得电子负载仪根据PC控制器的指令设置满载电流并正常输出,给主板上电,被测MOS管还通过探棒与示波器连接,示波器V

本申请还提供一种测试MOS管SOA特性的方法,该方法首先获取MOS管的SOA SPEC数据,也就是SOA标准参考数据,然后根据所获取的命令和该SOA SPEC数据,依次对被测MOS管进行满载上电SOA测试和短路掉电SOA测试。由于在满载上电SOA测试和短路掉电SOA测试中,均在各自采样的时间间隔内,每隔设定时间进行一次卡取采样,取样点多,使得采用时间间隔内能够多次取样,从而形成SPEC里的SOA曲线,能够更加准确地描述MOS管的SOA特性,有利于提高测试结果的准确性。另外,本实施例根据获取的指令,分别进行被测MOS管的满载上电SOA测试和短路掉电SOA测试,实现自动化测试,相比于手动调整参数,能够有效减少误差,大大提高测试效率和测试结果的准确性。

应当理解的是,以上的一般描述和后文的细节描述仅是示例性和解释性的,并不能限制本申请。

附图说明

此处的附图被并入说明书中并构成本说明书的一部分,示出了符合本申请的实施例,并与说明书一起用于解释本申请的原理。

为了更清楚地说明本申请实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本申请实施例所提供的一种测试MOS管SOA特性的系统的结构示意图;

图2为本申请实施例中MOS管的SOA特性曲线图;

图3为MOS管满载上电SOA测试示意图;

图4为MOS管短路掉电SOA测试示意图;

图5为本申请实施例所提供的一种测试MOS管SOA特性的方法的流程示意图。

具体实施方式

为了使本技术领域的人员更好地理解本申请中的技术方案,下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部的实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本申请保护的范围。

为了更好地理解本申请,下面结合附图来详细解释本申请的实施方式。

实施例一

参见图1,图1为本申请实施例所提供的一种测试MOS管SOA特性的系统的结构示意图。由图1可知,本实施例中测试MOS管SOA特性的系统,主要包括:PC控制器、示波器、被测MOS管、电源以及电子负载仪。PC控制器分别通过USB-GPIB线与电子负载仪、电源以及示波器连接。被测MOS管的输入端与电源连接,电源采用直流电源,即DC Source,DC Source根据PC控制器的指令对被测MOS管供电,从而执行满载上电SOA测试。MOS管的输出端通过负载线与电子负载仪连接,电子负载仪根据PC控制器的控制调节输出电流并实现短路掉电SOA测试。被测MOS管还通过探棒与示波器连接,从而及时反馈测试结果。

本实施例中的PC控制器主要用于存储被测MOS管的SOA SPEC数据,控制电源的输出开断,控制电子负载仪调节输出电流和短路操作,控制示波器执行抓图和卡取采样,以及根据采样结果和SOA SPEC数据生成测试结果。

本实施例中PC控制器的功能之一是用于存储被测MOS管的SOA SPEC数据,也就是将MOS管SOA SPEC数据存储到数据库中,并能以曲线坐标图体现出来,MOS管的SOA特性曲线图如图2所示。

本实施例中的系统主要用于对MOS管进行满载上电SOA测试和短路掉电SOA测试。其中,MOS管满载上电SOA测试示意图参见图3所示,MOS管短路掉电SOA测试示意图参见图4所示。

本实施例中示波器的CH1输入端用于采集MOS管的V

进一步地,本实施例中输入采样电阻为精密电阻,可以提高采样电流值的精度,进而提高测试结果的准确性。

本实施例中PC控制器主要包括:存储模块、电源控制模块、电子负载仪控制模块、示波器控制模块、计算模块和绘制模块。其中,存储模块,用于存储被测MOS管的SOA SPEC数据;电源控制模块,用于控制电源的输出开断;电子负载仪控制模块,用于控制电子负载仪调节输出电流和短路操作;示波器控制模块,用于控制示波器执行抓图和卡取采样;计算模块,用于根据采样结果计算采样电阻两端的电流;绘制模块,用于比对采样电阻两端的电流和SOA SPEC数据,并根据比对结果绘制曲线。

示波器控制模块又包括:满载上电示波器抓图控制单元、满载上电示波器卡取采样控制单元、短路掉电示波器抓图控制单元和短路掉电示波器卡取采样控制单元。

其中,满载上电示波器抓图控制单元,用于抓取V

由图3可知,满载上电SOA测试时,示波器抓取完截图后,V

由图4可知,MOS管短路掉电SOA测试时,示波器抓取完截图后,PC控制器控制示波器,电流脉冲触发,例如两个脉冲,PC控制器控制示波器自动卡取脉冲1的时间t1、t2,脉冲2的时间t3、t4。PC控制器控制示波器将卡取t1处的V

本实施例中,满载上电示波器卡取采样控制单元的卡取采样数量n取值,根据V

同样道理,短路掉电示波器卡取采样控制单元的卡取采样数量m的取值,根据电流脉冲时间间隔的不同而不同,当脉冲时间间隔≤10ms时,20≤m<100,当脉冲时间间隔>10ms时,100≤m<1000。优选取值为当脉冲时间间隔为10ms时,m取值为20,当脉冲时间间隔>10ms时,m取值为100。本实施例中有的MOS管的电流脉冲可能有多个,当有多个电流脉冲时,短路掉电示波器卡取采样控制单元依次在每个电流脉冲时间间隔内执行相同的卡取采样操作,在此不再赘述。

实施例二

在图1-图4所示实施例的基础上参见图5,图5为本申请实施例所提供的一种测试MOS管SOA特性的方法的流程示意图。由图5可知,本实施例中测试MOS管SOA特性的方法,主要包括如下过程:

S1:获取MOS管的SOA SPEC数据。

获取并存储MOS管的SOA SPEC数据,便于后续将测试数据与其比对,从而确定当前MOS管的SOA特性。

S2:根据所获取的命令和MOS管的SOA SPEC数据,对被测MOS管进行满载上电SOA测试。

具体地,步骤S2包括如下过程:

S21:根据所获取的命令,抓取V

S22:在V

其中,Δt=(t2-t1)/n,t2为示波器V

其中n的取值的较佳选择为:当t2-t1<10ms时,n取值为20,当t2-t1≥10ms时,n取值为100。

这种采样数量,既能够确保采样结果的准确性,又能够节省系统资源并避免采样数量过大导致测试效率降低。

S23:根据每个采样时刻MOS管中采样电阻两端的电压V

S24:比对采样电阻两端的电流和SOA SPEC数据,并根据比对结果绘制曲线。

继续参见图5可知,对被测MOS管进行满载上电SOA测试,执行步骤S3:根据所获取的命令和MOS管的SOA SPEC数据,对被测MOS管进行短路掉电SOA测试。

具体地,步骤S3包括如下过程:

S31:根据所获取的命令,抓取电流脉冲时间间隔内开始触发和触发结束时的截图。

S32:在每个电流脉冲时间间隔内,每隔设定的时间Δt2进行一次卡取采样,获取每个采样时刻的MOS管的电压V

本实施例中有些MOS管有多个电流脉冲,但是每个电流脉冲的采样方法都是相同的。当有多个电流脉冲时,根据步骤S32依次对每个电流脉冲进行卡取采样即可。

其中,Δt2=(t4-t3)/m,t4为示波器电流脉冲结束时刻,t3为示波器电流脉冲开始时刻,m为卡取采样的数量,当脉冲时间间隔≤10ms时,20≤m<100,当脉冲时间间隔>10ms时,100≤m<1000,电流脉冲的数量为一个或多个。其中,m的较佳取值为:当脉冲时间间隔为10ms时,m取值为20,当脉冲时间间隔>10ms时,m取值为100。

S33:根据每个采样时刻MOS管中采样电阻两端的电压V

S34:比对采样电阻两端的电流和SOA SPEC数据,并根据比对结果绘制曲线。

该实施例中未详细描述的部分可以参见图1-图4所示的实施例,两个实施例之间可以互相参照,在此不再赘述。

以上所述仅是本申请的具体实施方式,使本领域技术人员能够理解或实现本申请。对这些实施例的多种修改对本领域的技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本申请的精神或范围的情况下,在其它实施例中实现。因此,本申请将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 一种测试MOS管SOA特性的系统及方法

- 一种测试MOS管特性的测试电路及其方法