活塞环及制造方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及活塞环,用于活塞环的涂层,制备活塞环的方法,涂覆活塞环的方法以及涂覆活塞环的设备。

背景技术

所有活塞发动机都需要活塞环,其中包括许多用于汽车,船舶和飞机的发动机。常用的活塞发动机有不同类型,包括火花点火发动机和柴油发动机。

活塞环有许多不同的形状和尺寸。常见的活塞环的构型包括矩形、桶状、梯形、扭曲形、锥面和堤坝形。一般而言,各活塞环的表面轮廓方面有所不同,但基本上都是矩形的。

活塞环通常由铸铁(例如灰铸铁)、铝、钢(例如不锈钢)或铜合金(例如青铜)制成。为了改善活塞环的性能,它们可以由合金形成。用于合金化的常用材料包括铬、镍、钼、铜和钒等。

活塞环的一个已知问题是,由于恶劣的环境和气缸内的高温,活塞环与活塞环槽之间发生粘着或熔接,从而导致活塞环在活塞环槽中的运动减少。活塞环在环槽中的运动减少是一个问题,是因为运动减少可能会减少接触,从而影响活塞环与气缸的密封,增加燃油消耗并降低气缸的效率。

活塞环通常具有多个环,不同的环有不同的用途。由于顶环要经受最最恶劣的条件,因此将活塞环熔接到活塞环槽中对顶环(最靠近汽缸盖,也称为压缩环)来说是一个特殊的问题。顶部活塞环与活塞环槽的熔接趋于在活塞环的下表面和活塞环槽的下表面之间发生。

已知用氮化物或铬涂覆不锈钢活塞环的顶面和底面来减少熔接问题。然而,氮化物涂层表现出差的耐腐蚀性和低的弯曲强度。铬的最大镀层厚度为5μm,这是因为晶粒尺寸会随镀层厚度的增加而增加,从而导致粗糙的表面无法通过抛光消除。为满足耐用性标准,行业标准涂层厚度为15μm,因此,铬涂层的厚度是一个问题。

因此,需要对活塞环进行改进,以克服活塞环熔接到活塞环槽中存在的问题,并且消除现有技术中已知的铬和氮化物涂层的缺点。

非晶碳是碳的一种游离的、反应性的形式,它没有结晶形式。存在各种形式的非晶碳膜,这些形式通常按膜中的氢含量和膜中碳原子的sp2:sp3比进行分类。

参照专业领域的文献,非晶碳膜可分为7类(参见下表,摘自Fraunhofer InstitutSchich-

非晶碳膜和四面体非晶碳膜(a-C和ta-C)的特征在于它们含极少或不含氢(小于10%mol,通常小于5%mol,典型值为小于2%mol)。

四面体无氢非晶碳膜(ta-C)的特征还在于它包含高含量的sp3杂化碳原子(通常大于超过80%的碳原子处于sp3状态)。

因此,本发明的目的是提供可替代的活塞环,活塞环的涂层,制备活塞环的方法,涂覆活塞环的方法以及用于解决上述一个或多个问题的活塞环涂层装置涂覆活塞环的设备,以解决上述一个或多个问题。优选实施例的目的是提供改进的活塞环以及相关的方法和设备,以改善或克服一个或多个问题。

发明内容

本发明提供了在下/底表面包括ta-C涂层的活塞环。

还提供了一种涂覆活塞环的方法,该方法包括提供活塞环并将ta-C的涂层涂覆到该活塞环的下表面,例如,通过在涂覆腔室中设置至少第一和第二活塞环;将所述活塞环间隔开,使得第一活塞环与第二活塞环间隔开并且不与第二活塞环接触,由此相邻活塞环之间的间隔使得能够同时涂覆第一和第二活塞环的上、外和下表面。

本发明还提供了一种夹具,用于在涂覆期间支撑多个活塞环,该夹具包括:

用于固定第一活塞环的第一工位,

用于固定第二活塞环的第二工位,

其中,第一活塞环和第二活塞环彼此间隔开并基本同轴地固定。

本发明的活塞环有利地至少在其下表面涂覆有ta-C涂层,从而在内燃机中使用时提供了抗熔接/失效的能力。本发明活塞环优选为压缩环。

附图说明

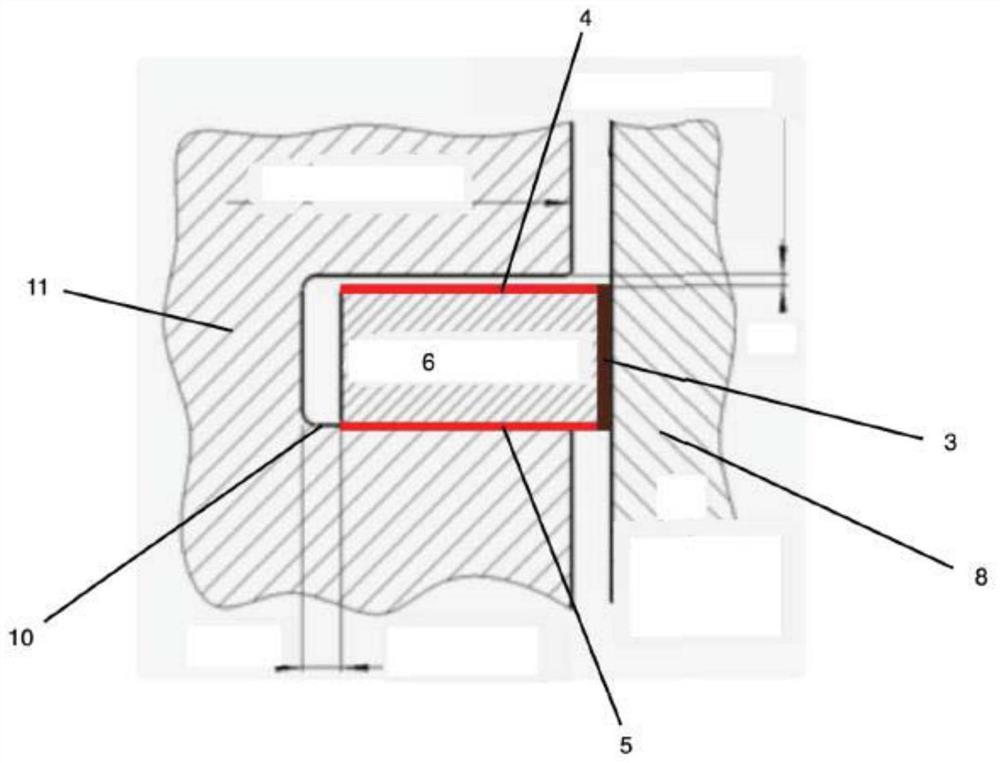

图1示出了在活塞环槽中的本发明的活塞环的示意性截面图。

图2示出了涂覆过程中安装在本发明的夹具上的活塞环的示意性侧视图;其中活塞环的外、上和下表面均在一个步骤中被涂覆。以及

图3示出了图2的夹具的更详细的示意图。

具体实施方式

本发明的活塞环在其下/底表面包括ta-C涂层。

如上所述,本文所用的术语“四面体非晶碳”(ta-C或TAC)是指具有低氢含量和低sp2碳含量的非晶碳。

Ta-C是一种致密的无定型材料,被描述为由无序sp3组成,通过强键相互连接,类似于无序金刚石中存在的那些键(参见Neuville S,“四面体非晶碳涂层的新应用前景”,QScience Connect 2014:8,http://dx.doi.org/10.5339/connect.2014:8)。由于其结构与金刚石相似,ta-C也是一种硬度值通常大于30GPa的超硬材料。

例如,ta-C的氢含量可小于10%,通常小于或等于5%,优选小于或等于2%(例如小于或等于1%)。此处提供的氢的百分比含量是指摩尔百分比(而不是氢的质量百分比)。Ta-C的sp2碳含量可小于30%,通常小于或等于20%,优选小于或等于15%。优选地,ta-C可具有2%或更少的氢含量和15%或更少的sp2碳含量。Ta-C优选不掺杂其他材料(金属或非金属)。

从上面看,活塞环通常是圆形的,也可以是卵形或椭圆形的,这取决于活塞/气缸的形状,活塞环的设计和安装位置。环的每一侧的横截面通常是矩形的,具有面向活塞外表面的内表面,邻近燃烧室壁的外表面以及相应的上、下表面。上表面是朝向汽缸盖的表面,其在点火后受到汽缸盖内压力的影响,而下表面则远离汽缸盖。通常,在使用中,下表面靠在将环保持在适当位置的活塞中的凹槽或通道的上表面上。

合适地,ta-C涂层在至少50%的表面上延伸。以下表面为例来说明,涂层可以从与外表面的接合处朝向环的内边缘延伸并且延伸至其至少一半处。优选地,至少75%并且更优选地基本上所有的下表面都被涂覆,尽管涂覆厚度可能由于涂覆过程而变化,在下面描述的实施例中,该涂覆过程优选向环的外边缘沉积ta-C。

因此,在本发明实施例中,活塞环被限定为具有大致上矩形的横截面,具有上、外、下和内表面,并且在其下表面上涂覆有ta-C。

本发明的活塞环可以在它们的下表面上涂覆,也可以在它们的上表面上涂覆,并且还可以在它们的外表面上另外涂覆(在活塞的往复运动期间,活塞环外表面在燃烧室壁上滑动)。

发动机运行时,腔室、活塞和活塞环会经历高温。来自点火的压力将环的下表面推到活塞凹槽或通道的上表面上的阀座/位置上。环相对于其阀座的运动可能相对较小。该涂层降低了使用过程中环粘附到活塞上的风险,例如,由于接触面熔接造成的粘连,该粘连阻止环相对于活塞运动,会增加磨损和/或燃料消耗,并且可能导致或增加发动机故障。环外表面上的ta-C涂层(如果存在)用于改善耐磨性。

Ta-C涂层在下表面和上表面(如果存在)上的厚度最高10μm。合适的厚度也为0.1至8μm,特别是0.2μm或更大,特别是5μm或更小。本发明的特定实施方案在下表面和上表面上具有1-2μm的涂层厚度。如所提及的,涂层厚度可以沿着下表面的长度稍微变化,尽管优选地,厚度至少从环的外边缘一直保持到沿着表面朝向中心的50%。

Ta-C涂层在外表面厚度可能高达20μm。合适的厚度也为1至10μm,尤其是2μm或更大,尤其是8μm或更小。本发明的特定实施方案在外表面上具有在5-6μm的涂层厚度。涂层的厚度可以略有变化,但是厚度通常沿着外表面基本一致。

通常,下表面或下表面和上表面(如果存在)的涂层厚度,与活塞环下表面或下表面和上表面中心处的涂层厚度相比,沿向活塞环外缘的方向,厚度增加。外表面涂层的厚度,当存在时,趋于一致,因为在涂覆过程中,外表面通常是面对涂层源的。

为了起到耐磨和防粘的作用,优选ta-C具有最小的硬度。通常,涂层的硬度为500HV或更高,适当地为1000HV或更高。硬度通常最多4000HV,适当地最多3000HV。

此外,涂层可包含一层或两层或多层ta-C层。在本发明的实例中,涂层包括第一ta-C涂层和第二ta-C涂层,其中第一层的硬度为1000-4000HV,第二层的硬度为500-2500HV,第二涂层的硬度比第一涂层的硬度低至少500HV。在本发明的特定实施例中,第一涂层的硬度大约是1800-3000HV,第二涂层的硬度大约是800-1700HV。

本发明通常适用于任何材料的活塞环。但是,特别合适用于活塞环的材料包括铸铁(例如灰铸铁)。本发明的活塞环还可以由铝、钢(例如不锈钢)、铜的合金(例如青铜)以及其他合金,如钢、铁、铝合金,含有铬、镍、钼、铜和钒中的一种或多种。

本发明还提供了活塞环的制备方法。本发明的用于涂覆活塞环的方法包括提供活塞环,以及在活塞环的下表面涂覆ta-C涂层。

优选的方法可以包括将涂层同时涂覆到活塞环的上、下和外表面。由于待涂覆环在涂覆机中的布置方式,上、下和外表面的同时涂覆也是可能方便实现的。

Ta-C涂层可以使用已知技术沉积,例如可通过物理气相沉积法沉积,其中一种已知技术是阴极气相电弧沉积法。

该方法中,电弧用于从阴极靶蒸发材料。随后,所得的汽化材料在基板上冷凝以形成涂层薄膜。阴极电弧沉积四面体非晶碳、金属、电介质和其他此类涂层为本领域的现有技术,并提供了沉积高质量薄膜的潜力。本发明的涂层通常通过FCVA和/或溅射来沉积,并且用于溅射和ta-C沉积的设备和工艺是本领域常规且已知的,不是本发明的特征。一种合适的沉积方法示例可参考WO 2009/151404。WO 2020/187744中描述了另一种合适的沉积方法,特别是该申请中描述了粘附促进层的使用。

同时对多个活塞环的下表面进行涂覆是一种优势,因为腔室准备时间较长,并且希望一如既往地减少平均涂层时间和成本。到目前为止,虽然可以对环的外表面进行涂覆,但也不能对环的下表面(或上表面)进行涂层。根据本发明,腔室中的环的一种新颖的定向/配置现在使得这成为可能。

在本发明的实施例中,该方法包括:(i)在涂覆腔室中至少提供第一和第二活塞环,以及(ii)将活塞环间隔开,使得第一活塞环与第二活塞环隔开并且不与第二活塞环接触。本发明发现,从侧面朝环的外表面施加涂层,不仅可以涂覆外表面,而且还可以在与涂层源(通常是离子束)倾斜的下/上表面沉积ta-C涂层。尽管环的下表面接近平行于涂层束或与涂层束成小角度,但仍可实现涂覆。下/上表面的涂层深度通常不如环(面对所述束)的外表面那么深/厚,但是其深度足以形成保护性的、功能性的ta-C涂层,从而减少磨损和粘着,提供改进的涂层环。

本发明相应地发现,相邻活塞环之间的间隔使得能够同时涂覆第一和第二活塞环的上、外和下表面。将活塞环大致同轴地安装较为方便。这使得能够将环进行叠层(stack),并且环可以均匀地间隔开,以有效利用腔室内的可用容积。第一活塞环和第二活塞环之间的间隔足以允许涂层沿着上、下活塞环表面沉积。适当地,该间隔至少为是第一活塞环的高度的至少50%,或为第一活塞环的高度的至少100%。

通常,所述方法包括在涂覆涂层时旋转活塞环。同样典型地,许多活塞环以堆叠的方式安装在转盘上,并且同时被涂覆。在下文将更详细描述的具体方法中,涂覆包括:将第一叠层活塞环安装在转盘上的第一位置;将第二叠层活塞环安装在转盘上的第二位置;以及旋转第一叠层和第二叠层活塞环,并在涂覆涂层的同时旋转转盘。为了获得均匀有效的涂层,该方法包括:(i)旋转活塞环叠层,以及(ii)沿相反的方向旋转转盘,一个是顺时针方向,另一个是逆时针方向。活塞环叠层和转盘的旋转速度可能不同。

本发明还进一步提供一种用于在涂覆期间支撑多个活塞环的夹具,该夹具包括:

用来固定第一活塞环的第一工位(station);

用于固定第二活塞环的第二工位;

其中,第一活塞环和第二活塞环彼此间隔开并基本同轴固定。

优选地,所述夹具包括:

中心柱;

多个突出臂,其沿着所述中心柱的长度的至少一部分布置并且从中心柱向外延伸;

在每个突出臂上,有支撑活塞环的支撑面;

由此,至少10个活塞环的堆叠层可以基本上保持同轴,每个活塞环与相邻的一个或多个环保持基本相同的间隔。

优选地,夹具是可调的,相邻活塞环之间的距离可以在1mm至10mm的范围内。

Ta-C是一种致密的无定型材料,被描述为由无序sp3组成,通过强键相互连接,类似于无序金刚石中存在的那些键(参见Neuville S,“四面体非晶碳涂层的新应用前景”,QScience Connect 2014:8,http://dx.doi.org/10.5339/connect.2014.8)。由于其与金刚石的结构相似性,ta-C也是一种非常坚硬的材料,其硬度值通常大于30GPa。

硬度可以使用维氏硬度测试方法进行测试(由维克斯有限公司的Robert L.Smith和George E.Sandland在1921年开发;标准测试另请参阅ASTM E384-17),该测试方法可用于所有金属,并且具有是硬度试验中最宽的刻度之一。该测试给出的硬度单位称为维氏锥值(HV),可以转换为帕斯卡(GPa)的单位。硬度值由试验中使用的压痕表面积上的载荷确定。例如,马氏体是一种硬质钢,HV约为1000,而金刚石的HV约为10,000HV(约98GPa)。金刚石的硬度可以根据精确的晶体结构和取向而变化,但是其硬度通常在大约90至大于100GPa。

实施例

现在参考附图更详细地描述本发明,其中:

图1示出了在活塞环槽中的本发明的活塞环的示意性截面图。

图2示出了涂覆过程中安装在本发明的夹具上的活塞环的示意性侧视图;其中活塞环的外、上和下表面均在一个步骤中被涂覆。以及

图3示出了图2的夹具的更详细的示意图。

图1示出了在外侧/外表面3,顶/上表面4和底/下表面5上涂覆有ta-C的铸铁活塞环6的横截面的示意性侧视图。表面4和5上的涂层厚度约0.5-2微米,从内边缘(朝向活塞)约0.5微米到外边缘(朝向腔室8外边缘)最多约2微米而变化。外表面3上的涂层厚度约为4-6微米。外表面3与腔室8的壁接触,并且活塞环的下表面5与活塞11的活塞环槽10的下表面接触。在本发明的测试中,在压缩环的表面5上涂覆ta-C涂层比不在该表面上涂覆涂层相比,减少了熔接/粘连问题。

图2和图3给出了本发明位于涂覆机中并且在涂覆过程中使用的夹具的示意图。该机器具有等离子体源25,该等离子体源25的碳离子从该离子体源发射到腔室26中。在腔室26内,转盘28上有多个夹具29。每个夹具29都包括一个中心支撑杆31,在该中心支撑杆上装有多个支撑架32,每个支撑架均支撑有活塞环30,所述活塞环形成间隔开的堆叠层。使用时,等离子体源固定在适当的位置,转盘与手柄环固定装置反向旋转,从而使等离子体能够覆盖腔室中所有活塞环的上、下和外表面。

图3示出了装有活塞环的夹具29的更详细的视图。中心支撑杆31支撑着支撑框架32,支撑框架32又支撑活塞环30。支撑框架32通过支撑管33在中心支撑杆31上间隔开。支撑管33的长度决定了中心支撑杆31上的活塞环30之间的间隔。在用ta-C进行涂覆的过程中,腔室内所有活塞环的上、下和外表面都涂覆有涂层。本发明发现,改变支撑管33的尺寸会改变相邻环之间的间隔,并且会改变每个活塞环的上表面和下表面上的涂层的厚度。

为了制备本发明的活塞环,在夹具中装载未涂覆的铸铁环,并将其放入已抽真空的涂覆室中。涂覆粘附促进层,然后操作FCVA源,并沿相反的方向旋转转盘和活塞环叠层,直到平均厚度为1-2微米的ta-C涂层沉积在上、下活塞环表面上(基于先前的校准涂层运行)。

由此,本发明提供了涂覆有ta-C的活塞环及其方法和设备。

- 内燃机用活塞环制造方法以及此方法制造的活塞环

- 活塞环用热喷涂涂膜、活塞环及活塞环用热喷涂涂膜的制造方法