一种烧结体、靶材及其制备方法

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及材料、玻璃面板领域,具体地说,涉及一种烧结体、靶材及其制备方法。

背景技术

由于ITO(Indium-Tin-Oxide:氧化铟锡)膜具有较高的穿透性与导电性,因此广泛应用于平板显示器的透明电极,通过对ITO溅射靶进行溅射而在平板显示器上形成ITO膜。在平板显示产品上,ITO靶材通常是由质量百分比10%左右的SnO2的ITO制作而成;但在触摸面板等的用途中,在薄膜基板等各种基板上对ITO膜进行成膜时可使用含有质量百分比3%左右的SnO2的ITO溅射靶,但是在SnO2含量较低的情况下,ITO溅射靶会存在以下问题。

在SnO2的含量较少的ITO靶材中,例如SnO2的含量在质量百分比7%以下的ITO材料,因材质较脆而容易产生裂纹,尤其是SnO2的含量为质量百分比5%以下的ITO材料。为了将这种SnO2的含量较少的ITO材料用于旋转阴极溅射方式的靶材而将其设为圆筒形状时,更加容易产生裂纹。此外,SnO2的含量较少的ITO圆筒形溅射靶材与基材接合时也容易产生裂纹。

现有技术中为了改善SnO2的含量较少的ITO靶材容易产生裂纹的问题,日本专利特开2012-126937号公报中指出,当SnO2浓度小于10%时通过因烧成而导致的异常的晶粒生长而使靶材强度降低,进而产生裂纹,并且公开了一种如下技术,即,在SnO2的含量为质量百分比2.5~5.2%的ITO溅射靶中,通过将密度设为7.1g/cm

公布号CN102180653A的中国发明专利,公开了一种高密度氧化铟锡靶材的制备方法,包括“使用共沉淀法制备的ITO粉(In2O3∶SnO2=90∶10wt%),或者使用In2O3(90wt%)和SnO2(10wt%)的混合粉末作为原材料,加入Y2O3、Dy2O3、B2O3、Li2O中的一种或者几种作为助烧剂,且添加一定量的纳米SiO2粉末作为纳米添加剂,将以上粉体放入V型混料机种充分混合。混合均匀后的粉体再放入模具中使用20-150MPa的压力预压成型,然后将坯体放入烧结炉在氧气氛下,1200~1600℃下烧结4-10小时。”另外,其在说明书中提到“因为ITO靶材的烧结温度在1600℃,如果单靠固相烧结很难达到致密化。因此考虑加入一定量的助烧剂——稀土氧化物或者低熔点氧化物,这些氧化物有利于形成低温液相,降低烧结温度,提高烧结致密度,并净化晶界,从而获得高的热导率。例如,B2O3具有低熔点(450℃)和在800℃以上易挥发的特点,使B2O3在陶瓷烧结过程中挥发掉,从而可以保证陶瓷性能不受掺杂物的影响。”以及“为了改善ITO靶材的脆性,提高它的抗弯强度,在ITO的原料粉中添加一定量的纳米颗粒,通过纳米离粒子的特性,提高材料的抗弯强度。”该方案中采用稀土氧化物或者低熔点氧化物作为助烧剂,一定程度上改善了SnO2含量为质量百分比10%的ITO材料的性能,该技术方案,依然不能适应于SnO2含量为质量百分比10%以下的ITO靶材,特别是SnO2含量为质量百分比5%以下的ITO靶材。

在ITO靶材中,在SnO2的含量在质量百分比10%以下时,由于其密度较小且形成靶材的烧结体烧结过程中ITO相的变大也进一步导致其烧结体形成的ITO靶材密度降低,容易产生裂纹,因此针对这一问题,需要提供一种靶材中SnO2的含量较低情况下依然能够达到高密度且不会产生裂纹的ITO靶材。

发明内容

1、要解决的问题

为了解决现有SnO2的含量较低的ITO靶材密度低以及烧结过程中ITO烧结体与ITO靶材材质较脆容易产生裂纹的问题。本发明提供了一种烧结体、靶材及其制备方法。

2、技术方案

本发明为实现上述目的,所采用的技术方案如下:

一种高密度ITO烧结体,该烧结体由ITO基材及分布在该ITO基材内的高熔点氧化物固溶体组成,所述高熔点氧化物固溶体的熔点在2400℃以上。

优选的,所述高熔点氧化物固溶体分布于ITO母相晶粒边界处,或者同时弥散分布于ITO母相内及其母相晶粒边界处。

优选的,所述ITO烧结体中高熔点氧化物固溶体的质量百分比含量为0.5%~3%,其粒径为1~10μm。

优选的,所述ITO烧结体中高熔点氧化物固溶体的粒径为1~3μm。

优选的,所述高熔点氧化物固溶体为ZrO2或HfO2与一种以上稀土类元素的氧化物固溶得到的氧化物固溶体。

优选的,所述稀土类元素的氧化物为Y2O3、Yb2O3、Er2O3和Sm2O3中的一种或两种以上的组合。

优选的,所述ZrO2与Y2O3固溶得到的氧化物固溶体中ZrO2的摩尔百分比含量为15-40mol%。

优选的,所述ZrO2与Er2O3固溶得到的氧化物固溶体中ZrO2的摩尔百分比含量为25-65mol%。

优选的,所述ITO基材由In2O3母相与存在于该In2O3母相晶粒边界处的In4Sn3O12相组成,且In2O3母相中固溶有部分SnO2。

优选的,Sn的含量以SnO2量换算为质量百分比2.5~10.0%,所述ITO烧结体的相对密度为97.0%以上;该ITO烧结体的截面中In4Sn3O12相的面积率为0.5%以上,所述In2O3母相的平均粒径为17μm以下。

优选的,所述烧结体截面中氧化物固溶体和In4Sn3O12相的面积率在3%以下;所述In2O3母相的平均粒径为8~15μm。

本发明的技术方案,还提供了一种ITO靶材,由上述的ITO烧结体组成。

本发明的技术方案,还提供了上述ITO烧结体的制备方法,包括烧制工序,该烧制工序是将含有氧化物固溶体或氧化物固溶体对应氢氧化物的ITO混合粉体进行共烧。

优选的,将含有氧化物固溶体的ITO混合粉体在500℃以上且低于氧化物固溶体的熔点;将含有氧化物固溶体对应氢氧化物的ITO混合粉体进行共烧的温度在500℃以上且低于对应氧化物固溶体的熔点。

优选的,所述烧制工序的温度为1500℃~1550℃。

优选的,含有氧化物固溶体或氧化物固溶体对应氢氧化物的ITO混合粉体进行共烧之前先进行粉末压制,压制压力为112MPa~498Mpa。

优选的,含有氧化物固溶体的ITO混合粉体是将ITO粉体与氧化物固溶体直接进行混合得到,或者是将ITO粉体添加到Zr盐或Hf盐与一种以上稀土盐的混合盐溶液中,然后进行热处理得到。

优选的,所述氧化物固溶体的制备工艺包括以下工序:以Zr盐或Hf盐与一种以上稀土盐的混合盐溶液为原料制作氢氧化沉淀物;将氢氧化沉淀物进行干燥,制作氢氧化物粉末;将氢氧化物粉末进行热处理,得到氧化物固溶体。

优选的,所述热处理是在氧气气氛或氮气保护气氛中以高于500℃且低于氧化物固溶体熔点的温度下进行。

优选的,氧化物固溶体对应氢氧化物的制作工艺为:以Zr盐或Hf盐、与一种以上稀土盐的混合盐溶液为原料制作氢氧化沉淀物;将氢氧化沉淀物进行干燥,即得到氢氧化物粉末。

本发明的技术方案,还提供了一种ITO靶材的制备方法,采用上述的制备方法制备得到ITO烧结体,然后对烧结体进行塑性加工

3、有益效果

相比于现有技术,本发明的有益效果为:

(1)本发明的烧结体及靶材通过在ITO基材中分布有一定的高熔点氧化物固溶体,从而能够有效抑制共烧结晶时ITO烧结体内晶粒的过度生长以及大晶粒吞噬小晶粒的现象,避免在晶体结构中出现明显超出平均晶粒粒径数倍甚至超越直径量级大小的晶粒,因而能够有效抑制SnO2的质量百分比含量为10%以下的ITO烧结体和靶材产生裂纹,并在一定程度上抑制ITO靶材使用时容易结瘤的现象。

(2)本发明的烧结体及靶材中,高熔点的氧化物固溶体弥散分布在ITO烧结体内,弥散分布的固溶体在ITO主相的晶界处与In4Sn3O12相共存,形成高熔点氧化物固溶体在晶界处产生钉扎效应,使ITO主相和In4Sn3O12相的晶粒尺寸受到抑制,不易扩展;氧化物固溶体可以在ITO相中弥散分布,在热烧结形成ITO主相的阶段时,即以小晶粒长大的方式生长,从而形成大密度靶材,防止裂纹和结瘤现象。

(3)本发明的烧结体及靶材,通过在ITO基材中添加0.5%~3%氧化物固溶体,既能保证在该ITO基材中氧化物固溶体的充分扩散,保障钉扎效果,同时,还不影响ITO烧结体的加工塑性性能,便于将该烧结体制作成各种形状的靶材,特别是在圆筒形形状的靶材中,能够保证其密度高,可塑性强。

(4)本发明的烧结体及靶材中,所述ITO基材由In2O3母相与存在于该In2O3母相的晶粒边界处的In4Sn3O12相组成,且In2O3母相中固溶有部分SnO2。In4Sn3O12相和高熔点的氧化物固溶体大面积地存在于晶粒边界处,从而使韧性变高进而耐裂性增强,抑制裂纹的同时该烧结体能够有效避免电弧放电。

(5)本发明的烧结体、靶材的制备方法能够让氧化物固溶体充分分散在ITO基材内,在ITO主相的晶界处与In4Sn3O12相共存,形成高熔点氧化物固溶体在晶界处产生钉扎效应,一直晶粒尺寸长大,提高ITO基材的密度,从而抑制烧结体及靶材发生裂纹和结瘤现象。

附图说明

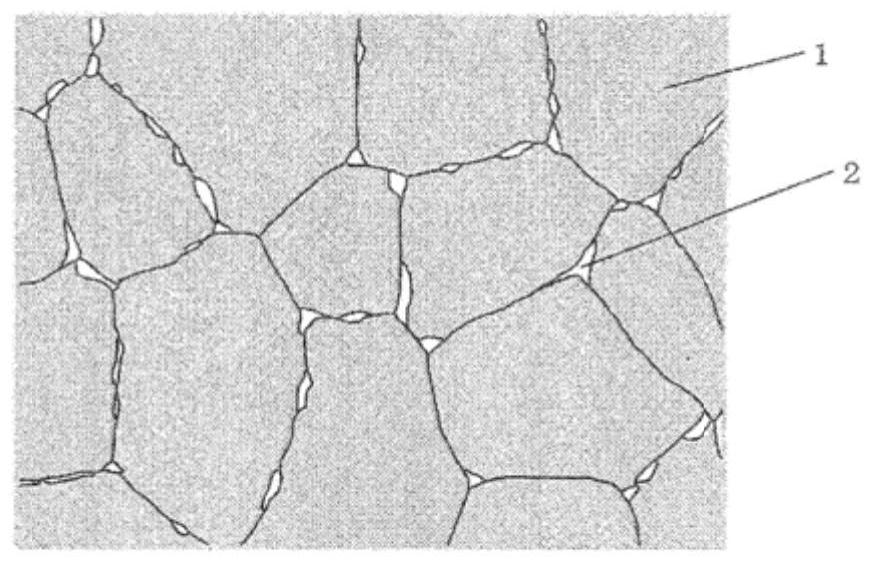

图1:烧结体截面组织图像概要图;

图2(a):ZrO2与Er2O3的二元系相图;

图2(b):ZrO2与Sm2O3的二元系相图。

具体实施方式

本发明提供了一种能够抑制裂纹产生的ITO烧结体、靶材及其制备方法,该烧结体具备高密度以及细晶粒特性。该烧结体由ITO基材及高熔点氧化物固溶体组成,所述的高熔点氧化物固溶体的熔点高于ITO基材的熔点,本发明中,所采用的氧化物固溶体,其熔点温度在2400℃以上。具体地,通过在ITO基材中添加高熔点氧化物固溶体,在与ITO基材进行共烧结时高熔点的氧化物固溶体以钉扎晶界的方式抑制ITO相晶粒长大,通过抑制ITO相晶粒长大,提高烧结体密度。共烧后所述高熔点氧化物固溶体能够分布于该烧结体ITO母相晶粒边界处,也可以是同时分布或弥散分布于该烧结体的ITO母相内及其母相晶粒边界处。通过高熔点氧化物固溶体在烧结体内的弥散分布,提高了烧结体的密度,从而达到抑制烧结体产生裂纹的效果。由于在烧结体或靶材中,SnO2的质量百分比含量为10%以上的ITO烧结体和靶材不易产生裂纹,本发明的方案不仅可以进一步改善SnO2的质量百分比含量为10%以上的ITO烧结体,同时还适用于在烧结体中,SnO2的质量百分比含量为10%以下的ITO烧结体和靶材,能够有效抑制SnO2的质量百分比含量为10%以下烧结体产生裂纹,由于本发明方案能够增加烧结体的密度,增加密度后还能够抑制ITO烧结体及后续靶材在使用时容易结瘤的现象。

在ITO烧结体中高熔点氧化物固溶体的质量百分比含量为0.5%~3%,余量为ITO材料。设置如此含量百分比的原因在于,当质量百分比含量小于0.5%时,得不到使氧化物固溶体在ITO基材内分散的效果,有可能无法实现有效的固溶体分散钉扎效果;当质量百分比含量超过3%时,加工性恶化,可能对ITO薄膜的性质带来恶化影响。

本发明中,高熔点氧化物固溶体可以是ZrO2与一种以上稀土类元素的氧化物固溶得到的氧化物固溶体,如采用ZrO2、HfO2、MgO、CaO、SrO中的一种或两种以上与Y2O3、Yb2O3、Er2O3和Sm2O3一种或两种以上的组合进行固溶得到,本实施例中,并不限定ZrO2与Y2O3、Yb2O3、Er2O3和Sm2O3一种或两种以上的组合进行固溶得到。本发明中,稀土类元素是指化学元素周期表中镧系元素以及与镧系的15个元素密切相关的钇(Y)和钪(Sc)共计17种元素。

本发明所提供方案中,高熔点氧化物固溶体,能够抑制ITO相晶粒长大的原理如下:

如图1所示,以及参考中国发明专利CN107253855A,ITO粉体或基材烧结时,Sn4+充分扩散,完全进入In2O3晶格(代替In3+),同时在晶界处开始形成In4Sn3O12相的方式聚集。图1中示意性地表示在显微镜下本发现的ITO烧结体的截面时所获得的组织图像的图。在图1中,符号1为In2O3母相,符号2为In4Sn3O12相。In4Sn3O12相2存在于In2O3母相1的晶粒边界处。在本发明中所谓In2O3母相是指,SnO2一部分在In2O3上固溶而形成的In2O3相。

高熔点的氧化物固溶体具有高的共晶温度,如ZrO2与Y2O3的共晶温度约为2480度,能够在与ITO烧结体共烧结时,在存在于In2O3母相的晶粒边界处的In4Sn3O12相处聚集产生晶界钉扎效应,避免晶粒过度生长;或在In2O3母相中散布氧化物固溶体形核核心防止母相过度扩张长大,以及在In2O3母相的晶粒边界处的In4Sn3O12相处聚集,抑制共烧结晶时大晶粒吞噬小晶粒的现象,从而控制高熔点的氧化物固溶体与ITO粉体共烧结晶体的晶粒大小分布均匀,避免在晶体结构中出现明显超出平均晶粒粒径数值甚至超越直径量级或晶粒粒径数倍大小的晶粒,从而防止由ITO烧结体密度小或者密度不均匀引起的开裂,并抑制ITO烧结体使用时容易结瘤的现象。

在本发明的高熔点的氧化物固溶体与ITO共烧形成烧结体中,Sn的含量以SnO2量换算为质量百分比2.5~10.0%,所述ITO烧结体的相对密度为97.0%以上,该ITO烧结体的截面中In4Sn3O12相的面积率为0.5%以上。此处In4Sn3O12相的面积率计算方式为,在本ITO烧结体的截面中,利用扫描型电子显微镜且以倍率3000倍的方式随机对33μm×43μm的视场进行观察10视场,并且求出各个视场中的In4Sn3O12相的总面积相对于视场面积(33×43μm2)的百分率的值,而且进一步对全部的视场中所获得的所述百分率的值进行平均而得到的数值。In2O3母相的平均粒径为17μm以下,优选为8~15μm。In2O3母相的粒径可在组织图像上作为水平费雷特直径而求得。

当所述In2O3母相的平均粒径为17μm以下且所述面积率为0.5%以上时,In4Sn3O12相和高熔点的氧化物固溶体大面积地存在于晶粒边界处,从而使韧性变高进而耐裂性增强,因此使ITO烧结体在加工工序中变得更加不容易产生裂纹,并且使由该ITO烧结体而获得的ITO溅射靶材在与基材的接合工序中不容易产生裂纹、变形等。另一方面,为避免电弧放电,In4Sn3O12相和高熔点的氧化物固溶体面积之和烧结体截面ITO相的面积相比面积率优选为3%以下。

本发明同时还提供了一种烧结体及靶材的制备方法,具体是将高熔点氧化物固溶体或者与之对应的氢氧化物与ITO基材粉末混合后共烧得到上述的烧结体,对烧结体进行塑性加工后可以得到靶材。其中高熔点氧化物固溶体或对应的氢氧化物可以是直接购买等途径获得,也可以是经过其他氧化物制备得到。如果需要制备,其制备方法如下:

制备氧化物固溶体或者氧化物固溶体对应的氢氧化物工序

将锆盐与稀土元素的盐溶解在水中,本发明中的盐可以是氯化物,也可以是硝酸盐或者硫酸盐。其中锆盐与稀土元素的盐总质量中,锆盐的质量占比为15-75%mol,其余为稀土元素的盐。在溶液中添加碱性物质,发生化学反应后生成氢氧化物沉淀物,并从溶液中分离沉淀物,可以通过沉降、过滤、或使用离心分离机来分离。该氢氧化物为氧化物固溶体的前身。对氢氧化物沉淀物进行干燥,也可以在不进行干燥的情况下,直接进入下一工序。对于干燥后的氢氧化物沉淀物可以选择直接与ITO粉末混合后进行压制、焙烧,在焙烧过程中形成氧化物固溶体;也可以对干燥后的氢氧化物沉淀物先进行热处理,通过热处理后得到氧化物固溶体,之后在进行混合。热处理的温度选择为500℃以上,氧化物固溶体熔点以下,优选为在1900-2250℃进行热处理。

混合工序

将上述的得到氧化物固溶体或者氧化物固溶体对应的氢氧化物与ITO粉末进行混合,得到混合体。此部分中,如果是氧化物固溶体对应的氢氧化物与ITO粉末进行混合,在混合后可以采用上述的热处理工序对氢氧化物与ITO粉末的混合体进行热处理,通过热处理将氢氧化物与ITO粉末混合体,改变成氧化物固溶体与ITO粉末的混合体,也可以不进行热处理,直接进入下一工序。

压制工序

采用金属模具压制、静水压压制(CIP)等对上述混合体进行模压成型,制成压粉体或模胚。考虑压粉体的保形性和烧结体密度,压制压力以一般使用的112MPa~498Mpa为宜。优选地可以以270Mpa对所得到的ITO粉末进行金属模具压制,并得到需要的压制形状,本技术方案中,对具体压制形状不做限制,具体实施时,可以根据需要进行调整,如圆柱状、长方体均可。

烧制工序

将压制工序得到的圧粉体或者模胚在1500℃的氮气气氛中进行10小时的烧结;或者在1200℃的氮气气氛中进行加热1小时,进而在1500℃~1550℃的氧气气氛中通电烧结1小时,通过烧结制作本发明的烧结体。以此所得到的ITO靶材的相对密度为97质量%以上。

烧结时的氛围气可以从一般的氧化氛围气、氩惰性氛围气、真空内适宜选择。并且,烧结的温度和时间不限于本发明的实施例记载的条件,可考虑所要求的烧结体密度、烧结体后续的塑性加工的加工性等适宜设定。考虑烧结体的生产率和促进致密化,采用1500℃-1550℃的烧结温度为宜。ITO烧结体的相对密度可以根据前述固溶体质量占比进行调制,最终靶材密度可以调制为97.6~99.5%之间,抗弯强度为190-210MPa。

通过满足所述In2O3母相的平均粒径、所述面积率以及相对密度的主要条件,从而使本发明的氧化物固溶体掺杂ITO烧结体在加工工序中出现裂纹的可能性被充分地抑制,进而使由该ITO烧结体而获得的ITO溅射靶材在与基材接合的接合工序中出现裂纹或变形等的可能性被充分地抑制,并能够抑制在ITO靶材溅射使用过程中的结瘤现象。

本发明的方案中,还可以直接将锆盐与稀土元素盐的水溶液直接与ITO粉末混合,对混合后的混合物在氢气气氛或氮气保护气氛中于500℃以上且低于所述氧化物固溶体的熔点的温度,对所述混合物进行热处理形成包含有氧化物固溶体的混合体,之后对混合体进行共烧处理,以得到本技术方案的烧结体。此种方案中,可以在ITO相中弥散分布氧化物固溶体,在ITO主相形成阶段时即以小晶粒长大的方式生长,进一步形成小晶粒大密度ITO靶材。ITO靶材的相对密度可以根据前述固溶体质量占比进行调制,最终靶材密度可以调制为98.6~99.5%之间,抗弯强度为200-220MPa。

本发明方案中,对于氧化物固溶体的形成和氧化物固溶体掺杂ITO共烧体的形成过程,表述如下:

根据例如图2(a)所示的以ZrO2-Er2O3二元系相图为例(其他元素参考本图,原理相同),在该图的特别是(A)至(B)的组成范围中,于宽广的温度区域,固溶体C为稳定的相,理论上在该固溶体C的组成范围内选定组成,将各单一氧化物混合在一起,加热熔融至落入液相L的区域的温度,搅拌均匀后使其凝固,则可以得到所期望的氧化物固溶体的粉末。图2(a)的“固溶体C”区域是Zr氧化物与Er氧化物固溶的范围。“液相L”区域是Zr氧化物和Er氧化物为液体的范围。“C、L共存”区域中由于固溶体C(固体)和液相L(液体)共存,所以如果进入该区域则出现液相,开始融化。

图2(b)是以ZrO2-Sm2O3为例的二元系相图。与图2(a)相同,“固溶体C”区域是Zr氧化物与Sm2氧化物的固溶体,“液相L”区域是呈液体的范围。如果进入“C、L共存”区域,则开始融化。

下面结合具体实施例对本发明进一步进行描述。

实施例1

本实施例中,高熔点氧化物固溶体以ZrO2与Y2O3的固溶得到的氧化物固溶体为例,

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为15%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆和与氯化钇溶解在水中,调整氯化锆和与氯化钇比例以使氯化锆和与氯化钇总质量中氯化锆质量百分比为15%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在200℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中以500℃环境温度下对所述混合物进行焙烧热处理,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为5~10μm。获得的氧化物固溶体粉末中,ZrO2质量百分比约为15%mol。

B混合共烧

3)混合工序,选择SnO2的含量为质量百分比为10%的ITO粉末材料,调整比例,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,以使氧化物固溶体在混合体中的质量百分比为0.5%,制备混合体。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用金属模具压制,压制压力以使用的112MPa压制得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1500℃的氮气气氛中进行10小时的烧结,制备得到本发明的烧结体。

在本发明的高熔点的氧化物固溶体与ITO共烧形成烧结体中,In2O3母相的平均粒径为17μm以下。In2O3母相的粒径可在组织图像上作为水平费雷特直径而求得。

对比例1-1

对比例1-1与实施例1基本相同,其不同之处在于,对比例中热处理采用温度为400℃,热处理后,得到的氧化物固溶体中氢氧化物依旧残存,未能得到期望的氧化物固溶体粉末。导致后续烧结体不能达到较好的抑制裂纹的效果。

对比例1-2

对比例1-2与实施例1基本相同,其不同之处在于,对比例中热处理采用温度为4000℃,在4000℃情况下,已经形成的氧化物固溶体发生了融化,对于已经形成的氧化物固溶体的粒径失去控制,在与ITO材料混合后,不能实现在烧结体内充分扩散的效果。

对比例1-3

对比例1-3与实施例1基本相同,其不同之处在于,对比例中,选择SnO2的含量为质量百分比为7%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为0.5%,其余条件不变。最后得到的烧结体中,氧化物固溶体能够充分扩散在ITO材料内,实现存在于In2O3母相的晶粒边界处的In4Sn3O12相处聚集产生晶界钉扎效应,能够充分避免晶粒过度生长,达到抑制产生裂纹效果。

对比例1-4

对比例1-4与对比例3基本相同,其不同之处在于,对比例1-4中,氧化物固溶体与ITO材料混合体中,氧化物固溶体的质量百分比为0.4%,其余条件不变,最后得到的烧结体中,氧化物固溶体不能充分扩散在ITO材料内,未能充分实现存在于In2O3母相的晶粒边界处的In4Sn3O12相处聚集产生晶界钉扎效应,不能够充分避免晶粒过度生长,在得到的烧结体中,依然容易产生裂纹。

实施例2

本实施例中,高熔点氧化物固溶体以ZrO2与Yb2O3的固溶得到的氧化物固溶体为例,

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为25%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆与氯化镱溶解在水中,调整氯化锆与氯化镱比例以使氯化锆与氯化镱总质量中氯化锆质量百分比为25%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加氢氧化钠溶液。滴加至水溶液酸碱度为pH8。得到锆与镱的氢氧化物沉淀物,并通过过滤的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在400℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氩气保护气氛中,以1000℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为4~6μm。获得的氧化物固溶体粉末中,ZrO2质量百分比约为25%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为7%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为1%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用金属模具压制,压制时使用的压力为300MPa,压制得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1500℃的氮气气氛中进行10小时的烧结,制备得到本发明的烧结体。

实施例3

本实施例中,高熔点氧化物固溶体以ZrO2与Er2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为35%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆和氯化铒溶解在水中,调整硝酸锆和氯化铒比例以使硝酸锆和氯化铒总质量中硝酸锆质量百分比为35%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水,滴加至水溶液酸碱度为pH8。得到锆与铒的氢氧化物沉淀物,并通过离心分离机从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在300℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以1500℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1-3μm。获得的氧化物固溶体粉末中,ZrO2质量百分比为35%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为5%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为1.5%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用112MPa进行压制,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在在1500℃的真空气氛中进行10小时的烧结,制备得到本发明的烧结体,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为97%以上。

实施例4

本实施例中,高熔点氧化物固溶体以ZrO2与Y2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为40%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆与氯化钇溶解在水中,调整氯化锆与氯化钇比例以使氯化锆和氯化钇总质量中氯化锆质量百分比为40%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在300℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氩气气氛中,以2000℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1-3μm。获得的氧化物固溶体粉末中,ZrO2质量百分比为40%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为3%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为2%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用200MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氦气气氛中进行加热1小时,进而在1500℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为97.6%以上。

实施例5

本实施例中,高熔点氧化物固溶体以ZrO2与Sm2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为50%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆和氯化钐溶解在水中,调整氯化锆和氯化钐比例以使氯化锆和氯化钐总质量中氯化锆质量百分比为50%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加氢氧化钠溶液。滴加至水溶液酸碱度为pH8。得到锆与钐的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在300℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以2250℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为5-8μm。获得的氧化物固溶体粉末中,ZrO2质量百分比为50%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为2.5%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为3%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用300MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1550℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为98%以上。

对比例5-1

对比例5-1与实施例5基本相同,其不同之处在于,对比例中,氧化物固溶体与ITO材料混合体中,氧化物固溶体的质量百分比为3.5%,其余条件不变,最后得到的烧结体虽然不易产生裂纹,但是其塑性加工性能变差。

实施例6

本实施例中,高熔点氧化物固溶体以ZrO2与Y2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为60%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆与氯化钇溶解在水中,调整氯化锆和氯化钇比例以使氯化锆和氯化钇总质量中氯化锆质量百分比为60%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在200℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以2000℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为4-8μm。获得的氧化物固溶体粉末中,ZrO2质量百分比约为60%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为3%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为3%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用400MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1550℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为99.5%以上。

实施例7

本实施例中,高熔点氧化物固溶体以ZrO2与Yb2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为70%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆和氯化镱溶解在水中,调整氯化锆和氯化镱比例以使氯化锆和氯化镱总质量中氯化锆质量百分比为70%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加氢氧化钠溶液。滴加至水溶液酸碱度为pH8。得到锆与镱的氢氧化物沉淀物,并通过过滤的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在400℃进行干燥,干燥后得到氢氧化物粉末。

B混合后进行氧化物固溶体的制备

2)混合工序,将上述沉淀物与ITO粉末进行混合,其中ITO粉末为SnO2的含量质量百分比为5%的ITO粉末材料。

3)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力以使用的498MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1550℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为99.5%。

实施例8

本实施例与实施例7基本相同,其不同之处在于,是实施例7的混合工序后,对混合体进行热处理工序,热处理工序具体为:在氧气气氛中,以2150℃温度环境下对所述混合物进行焙烧,焙烧后在混合体中得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为3~5μm。

实施例9

本实施例与实施例7基本相同,其不同之处在于,是实施例7的压制工序中,对压制之后的模胚进行热处理,热处理工序具体为:在氧气气氛中,以2250℃温度环境下对模胚进行焙烧,焙烧后得到包含有氧化物固溶体的模胚。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm。

实施例10

本实施例中,高熔点氧化物固溶体以ZrO2与Y2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A预制备ZrO2质量百分比为70%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆和氯化钇溶解在水中,调整硫酸锆和氯化钇比例以使硫酸锆和氯化钇总质量中硫酸锆质量百分比为70%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。

B混合后进行氧化物固溶体的制备

2)混合工序,将上述溶液与ITO粉末进行混合,制作混合体,其中ITO粉末为SnO2的含量质量百分比为5%的ITO粉末材料。

3)热处理工序,对混合体进行在2000℃温度下进行热处理,热处理过程中得到包含有氧化物固溶体的混合体。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用398MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1550℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为99.5%。

实施例11

本实施例中,高熔点氧化物固溶体以ZrO2与Er2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为75%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将硫酸锆和与硫酸铒溶解在水中,调整硫酸锆和硫酸铒比例以使硫酸锆和硫酸铒总质量中硫酸锆质量百分比为75%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水,滴加至水溶液酸碱度为pH8。得到锆与铒的氢氧化物沉淀物,并通过离心分离机从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在400℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛在500℃环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm。获得的氧化物固溶体粉末中,ZrO2质量百分比约为75%mol。

B混合共烧

3)混合工序,选择SnO2的含量为质量百分比为8%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为0.5%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用金属模具压制,,压制压力使用112MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1500℃的氩气气氛中进行10小时的烧结,制备得到本发明的烧结体。

本实施中,ZrO2与Yb2O3的共晶温度约为2480度,能够在于ITO烧结体共烧结时,在存在于In2O3母相的晶粒边界处的In4Sn3O12相处聚集产生晶界钉扎效应,避免晶粒过度生长;或在In2O3母相中散布氧化物固溶体形核核心防止母相过度扩张长大,以及在In2O3母相的晶粒边界处的In4Sn3O12相处聚集,抑制共烧结晶时大晶粒吞噬小晶粒的现象,从而控制高熔点的氧化物固溶体与ITO粉体共烧结晶体的晶粒大小分布均匀。避免在晶体结构中出现明显超出平均晶粒粒径数倍甚至超越直径量级大小的晶粒。从而防止ITO烧结体密度小或者密度不均匀引起的开裂,并抑制ITO烧结体使用时容易结瘤的现象。

在本实施例的高熔点的氧化物固溶体与ITO共烧形成烧结体中,In2O3母相的平均粒径为17μm以下,优选为8~15μm。In2O3母相的粒径可在组织图像上作为水平费雷特直径而求得。

当所述In2O3母相的平均粒径为17μm以下且所述面积率为0.5%以上时,In4Sn3O12相和高熔点的氧化物固溶体大面积地存在于晶粒边界处,从而使韧性变高进而耐裂性增强,因此使ITO烧结体在加工工序中变得更加不容易产生裂纹,并且使由该ITO烧结体而获得的ITO溅射靶材在与基材的接合工序中不容易产生裂纹、变形等。

实施例12

本实施例中,高熔点氧化物固溶体以HfO2与Yb2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为40%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将硫酸铪和硫酸镱溶解在水中,调整硫酸铪和硫酸镱比例以使硫酸铪和硫酸镱总质量中硫酸锆质量百分比为40%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加氢氧化钠溶液。滴加至水溶液酸碱度为pH8。得到铪与镱的氢氧化物沉淀物,并通过过滤的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在200℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氮气保护气氛中,以500℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm,优选为1-3μm。获得的氧化物固溶体粉末中,HfO2质量百分比为40%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为7%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为1%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用金属模具压制,,压制压力使用300MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1500℃的氮气气氛中进行10小时的烧结,制备得到本发明的烧结体。

实施例13

本实施例中,高熔点氧化物固溶体以MgO与Yb2O3、Y2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备MgO质量百分比为35%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化镁和氯化钇、氯化镱溶解在水中,调整氯化镁和氯化钇、氯化镱比例以使氯化镁和氯化钇、氯化镱总质量中氯化镁质量百分比为35%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇、镱的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在200℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以1500℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm。获得的氧化物固溶体粉末中,MgO质量百分比约为35%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为5%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为1.5%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用112MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在在1500℃的真空气氛中进行10小时的烧结,制备得到本发明的烧结体,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为97%以上。

实施例14

本实施例中,高熔点氧化物固溶体以ZrO2与Er2O3、Yb2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为40%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将硫酸锆和硫酸铒、硫酸镱溶解在水中,调整硫酸锆和硫酸铒、硫酸镱比例以使硫酸锆和与硫酸铒、硫酸镱总质量中硫酸锆质量百分比为40%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水,滴加至水溶液酸碱度为pH8。得到锆与铒、镱的氢氧化物沉淀物,并通过离心分离机从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在400℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以2000℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm,优选为1-3μm。获得的氧化物固溶体粉末中,ZrO2质量百分比约为40%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为3%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为2%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用200MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1500℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为97.6%以上。

实施例15

本实施例中,高熔点氧化物固溶体以ZrO2、CaO、SrO与Sm2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2、CaO、SrO总质量百分比约为20%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将硝酸锆、硝酸钙、硝酸锶和硝酸钐溶解在水中,调整硝酸锆、硝酸钙、硝酸锶和硝酸钐比例以使硝酸锆、硝酸钙、硝酸锶和硝酸钐总质量中硝酸锆加硝酸钙加、硝酸锶质量百分比为50%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加氢氧化钠溶液。滴加至水溶液酸碱度为pH8。得到锆、钙、锶与钐的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在300℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以2250℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm,优选为1-3μm。获得的氧化物固溶体粉末中,ZrO2、CaO、SrO质量百分比约为20%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为3%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为3%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用300MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1500℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为98%以上。

对比例14-1

对比例14-1与实施例14基本相同,其不同之处在于,对比例中,氧化物固溶体与ITO材料混合体中,氧化物固溶体的质量百分比为3.5%,其余条件不变,最后得到的烧结体虽然不易产生裂纹,但是其塑性加工性能变差。

实施例16

本实施例中,高熔点氧化物固溶体以ZrO2与Yb2O3、Y2O3、Er2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为25%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将氯化锆和氯化钇、氯化镱、氯化铒溶解在水中,调整氯化锆和氯化钇、氯化镱、氯化铒比例以使氯化锆和与氯化钇、氯化镱、氯化铒总质量中氯化锆质量百分比为25%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇、镱、铒的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在200℃进行干燥,干燥后得到氢氧化物粉末。

2)热处理工序,将预制备氧化物固溶体工序中制作的沉淀物进行热处理,具体是,在氧气气氛中,以2000℃温度环境下对所述混合物进行焙烧,焙烧后得到氧化物固溶体粉末。焙烧时,通过X射线衍射进行确认,确认氧化物固溶体粉末的纯度为99质量%以上,粒径大致为1~10μm。获得的氧化物固溶体粉末中,ZrO2质量百分比约为25%mol。

B混合共烧

3)混合工序,选择,SnO2的含量为质量百分比为3%的ITO粉末材料,将热处理工序中的氧化物固溶体与该ITO粉末进行混合,制备混合体,调整比例,以使氧化物固溶体在混合体中的质量百分比为3%。

4)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用400MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

5)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1550℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为99.5%以上。

实施例17

本实施例中,高熔点氧化物固溶体以ZrO2与Yb2O3、Y2O3、Er2O3的固溶得到的氧化物固溶体为例。

具体而言,本实施例中,氧化物固溶体采用制备方法得到,具体如下:

A制备ZrO2质量百分比为45%mol的氧化物固溶体

1)预制备氧化物固溶体工序,将硝酸锆和硝酸钇、硝酸镱、硝酸铒溶解在水中,调整硝酸锆和硝酸钇、硝酸镱、硝酸铒比例以使硝酸锆和硝酸钇、硝酸镱、硝酸铒总质量中氯化锆质量百分比为45%mol。调整溶液浓度为0.5mol/L。一边搅拌所得到的水溶液,一边在该水溶液中滴加2mol/L氨水。滴加至水溶液酸碱度为pH8。得到锆与钇、镱、铒的氢氧化物沉淀物,并通过沉淀的方法从溶液中分离出氢氧化物沉淀物。对沉淀物反复进行水洗和分离,以将氢氧化物沉淀中含有的过量的OH-离子和其他离子除去,除去后得到与氧化物固溶体对应的氢氧化物的沉淀物。对该氢氧化物该沉淀物在200℃进行干燥,干燥后得到氢氧化物粉末。

B混合后进行氧化物固溶体的制备

2)混合工序,将上述沉淀物与ITO粉末进行混合,其中ITO粉末为SnO2的含量质量百分比为5%的ITO粉末材料。

3)压制工序,将混合后的ITO混合体进行压制,制作烧结体模胚,选择最容易产生裂纹的圆筒状烧结体进行模胚压制。压制过程为,用静水压压制(CIP),压制压力使用498MPa,得到直径50mm×高度30mm的圆柱状的压粉体模胚。

4)烧制工序,对压制工序中获得的烧结体模胚在1200℃的氮气气氛中进行加热1小时,进而在1550℃的氧气气氛中通电烧结1小时,制作本发明的烧结体。以此所得到的圆柱状的ITO靶材的相对密度为99.5%。

- 一种烧结体、靶材及其制备方法

- 一种用于氧化镁烧结体靶材的多功能试剂的制备方法