一种免充气镂空轮胎及其制作方法

文献发布时间:2023-06-19 12:04:09

技术领域

本发明涉及轮胎制备技术领域,具体说是一种免充气镂空轮胎及其制作方法。

背景技术

免充气镂空轮胎是通过自身构造支承载荷,不使用高压空气,因此免充气轮胎具有不爆胎的优点,免充气镂空轮胎可以安装在小型车辆、重型设备车辆上,起到支撑车辆负载,将车辆的动力传递到地面,减少车辆行驶过程中来自地面的振动和冲击。

免充气镂空轮胎通常用于时速40~80公里,用于低速车辆、专用车辆或非机动车辆二、三轮车,现有的免充气镂空轮胎一般分为橡胶轮胎和聚氨酯轮胎,聚氨酯轮胎的承载能力远超过橡胶轮胎,但是其硬度大,缓冲性能弱,适合电动自动装载车,主要在室内行驶,而橡胶轮胎的弹性大,主要应用在丙烷液化气动力和内燃机型的自动装载车,既能在室内作业也能在室外道路行驶,因此,人们对橡胶轮胎的驾乘舒适性和牵引性也有更高的要求。

现有的镂空轮胎的辐条所产生的形变,存在在外端侧比内端侧大的倾向。另一方面,轮胎轮条的耐久性还受到反复产生的形变和形变导致的发热的影响。因此为了提高轮辐条的耐久性,设计科学合理的镂空轮胎的结构,使形变力分散以使轮辐不产生局部较大的形变是很重要的。

采用现有的工艺制备的免充气轮胎,负载支撑特性和噪声、振动、平顺性特性不能兼备,如轮胎的负载支撑性能良好时,轮胎的噪声、振动和平顺性方面的特性一般都较差;轮胎的噪声、振动和平顺性、声振粗糙度改善时,其负载支撑特性较差。

发明内容

为解决上述问题,本发明的目的是提供一种免充气镂空轮胎及其制作方法。

本发明为实现上述目的,通过以下技术方案实现:

一种免充气镂空轮胎的制作方法,

一种免充气镂空轮胎,从内到外依次为内环层、中环层、镂空层和外环层,其中内环层由内到外依次为束带层和胎唇层,中环层由内到外依次为胎肩层和中间内环层;

外环层的最外边为胎面,胎面与路面接触,束带层安装到车辆的轮辋上,镂空层沿环向阵列排布多组减震单元,每组减震单元包括第一减震孔、第二减震孔、第三减震孔和第四减震孔,第一减震孔、第二减震孔、第三减震孔和第四减震孔的边角处圆弧过渡;

第一减震孔为四边形,第二减震孔为各角圆弧过渡的五角形,第三减震孔为各角圆弧过渡的梯形,第四减震孔为圆角过渡的U型,相邻第一减震孔和第二减震孔共同组成第一缓冲辐条,相邻第三减震孔和第四减震孔共同组成第二缓冲辐条,相邻第一减震孔和第三减震孔共同组成第一辐条,相邻第二减震孔和第三减震孔共同组成第二辐条,相邻第二减震孔和第四减震孔共同组成第三辐条。

优选的,减震单元中减震孔的面积从大到小依次是第二减震孔、第三减震孔、第一减震孔和第四减震孔。

优选的,第一辐条长度大于第二辐条,第一辐条和第二辐条以45度角相交,并且与第一缓冲辐条以圆弧过渡连接;第二辐条短于第三辐条,第二辐条和第三辐条以75度角相交,并且第二缓冲辐条以圆弧过渡连接;

第一辐条、第二辐条、第三辐条、第一缓冲辐条和第二缓冲辐条的宽度和厚度相等。

本发明还包括免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片;

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在110~163℃下预硫化14~18分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在110~163℃下预硫化3~4分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在110~163℃下预硫化2~4分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

优选的,橡胶和辅料以重量份计,具体为橡胶100份、绵纶短纤维20份、炭黑30~60份、氧化锌5~10份、硬脂酸0.5~4份、二丁基二硫代氨基甲酸镍1~5份、硫磺1~5份、次磺酰胺类促进剂0.5~2份、N-环己基硫代邻苯二甲酰亚胺0.1~0.4份、硅烷偶联剂1~5份和改性剂0~2份;

所述改性剂为芳烃油、C9石油树脂、叔丁基对苯二酚或硼酰化钴中的一种或两种。

优选的,步骤①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片,具体为:

A.塑胶阶段:以重量份计,将橡胶100份、绵纶短纤维20份、炭黑30~60份、氧化锌5~10份、硬脂酸0.5~4份、二丁基二硫代氨基甲酸镍1~5份、硅烷偶联剂1~5份和改性剂0~2份加到密炼机中,在160~170℃下塑胶1~2小时,经过排胶、压片、冷却至100℃以下,得到母胶;

所述改性剂为芳烃油、C9石油树脂、叔丁基对苯二酚或硼酰化钴中的一种或两种;

B.密炼阶段:向步骤A中的母胶中加入硫磺1~5份、次磺酰胺类促进剂0.5~2份、N-环己基硫代邻苯二甲酰亚胺0.1~0.4份升温至160~170℃密炼1~2小时,压片、冷却后经压延机多次碾压成厚度为11~25mm的橡胶膜片。

优选的,准备内环层、中环层和外环层的橡胶膜片时,在步骤①的橡胶膜片表面贴合上已挂胶的厚度为0.25~0.45mm的轮胎帘子布。

本发明相比现有技术具有以下优点:

本发明中的镂空轮胎结构是利用有限元方法进行计算并优化得到的合理结构,设计的通孔在支撑体中沿径向和环向合理分布,不仅起到减震作用,还能有效降低轮胎的重量,并有利于提高与外部的对流换热、快速散失轮胎行驶过程中因反复变形导致橡胶产生的热量,提高轮胎的耐磨性和使用寿命。

另外,通过调整各个减震孔的大小可以实现轮胎承载能力满足从轻载到重载多种车辆的载重要求。在第一辐条和第二辐条以及第三辐条之间,设置缓冲辐条,起到防止各辐条变形过大导致过度弯曲,还可以起到辅助辐条快速复原的作用,有利于具有缓冲来自路面的震动和冲击的能力,从而提高了轮胎的承载能力,延长了轮胎的使用寿命。在实际使用中,本发明的镂空轮胎能够维持优异的乘车舒适性并且大幅度地提高耐久性,尤其适合于在工作环境恶劣的条件下使用。

本发明的免充气镂空轮胎的制备方法,采用由内而外的预硫化处理,并且外层的橡胶膜片在加入后,内层结构一直位于预硫化温度处理中,最后轮胎整体加压加温,一体硫化,得到的轮胎整体不分层,结构密实,并且轮胎根据每层的结构采用不同时间的预硫化处理,轮胎弹性大,能够满足舒适度的需求。

附图说明

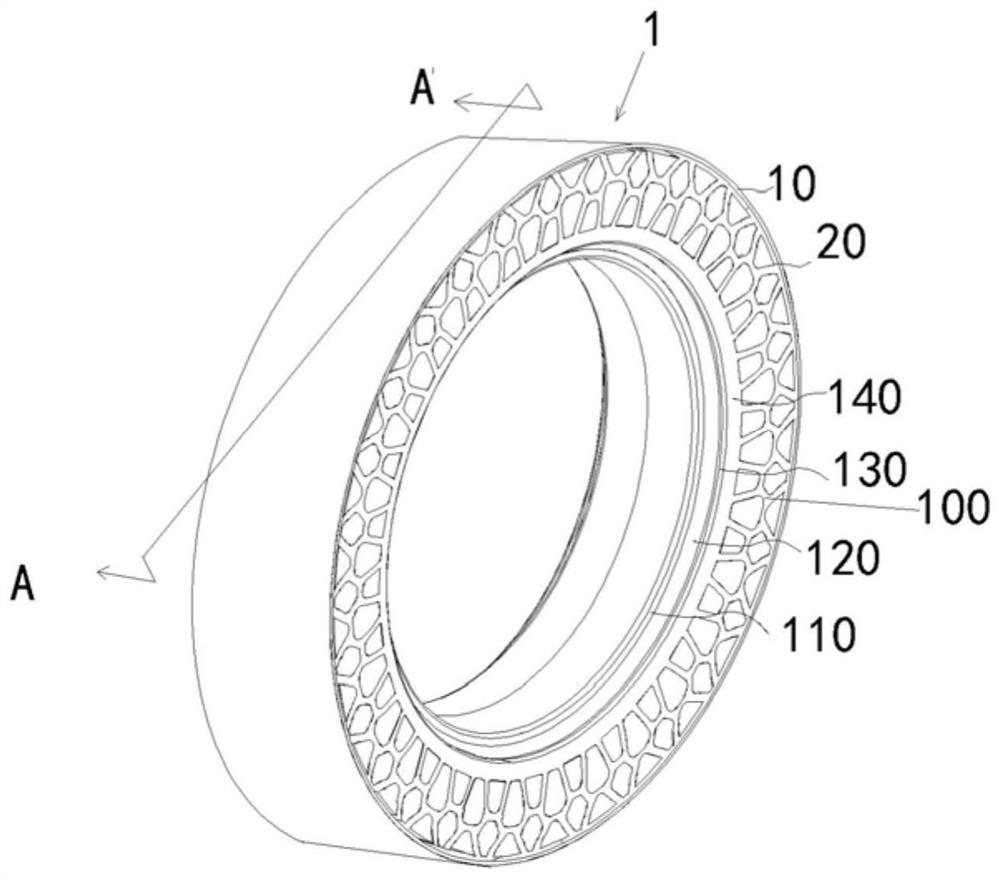

图1为免充气镂空轮胎整体的侧视图;

图2为沿图1的线A-A'截取的示意性剖视图;

图3为图2中的B部分的放大视图;

图4为免充气镂空轮胎在被施加负载时的变形幅度示意性剖视图;

图5为图4的变形部分的放大图。

附图标记

10胎面,20外环层,110束带层,120胎唇层,130胎肩层,140中间内环层,100镂空层,P1第一减震孔、P2第二减震孔、P3第三减震孔,P4第四减震孔,R1第一减震孔的边角、R2第二减震孔的边角、R3第三减震孔的边角,R4第四减震孔的边角,213第一辐条,212第二辐条,211第三辐条,150第一缓冲辐条,151第二缓冲辐条。

具体实施方式

本发明的目的是提供一种免充气镂空轮胎及其制作方法,通过以下技术方案实现:

本发明实施例所用C9石油树脂产自伊士曼化工公司。

一种免充气镂空轮胎,如图1~4所示,从内到外依次为内环层、中环层、镂空层100和外环层20,其中内环层由内到外依次为束带层110和胎唇层120,中环层由内到外依次为胎肩层130和中间内环层140;

外环层20的最外边为胎面10,胎面10与路面接触,束带层110安装到车辆的轮辋上,镂空层100沿环向阵列排布多组减震单元,每组减震单元包括第一减震孔P1、第二减震孔P2、第三减震孔P3和第四减震孔P4,

第一减震孔P1、第二减震孔P2、第三减震孔P3和第四减震孔P4的边角处圆弧过渡,各个减震孔的边角圆弧示意如图3所示;

第一减震孔P1为各角圆弧过渡的四边形,第二减震孔P2为各角圆弧过渡的五角形,第三减震孔P3为各角圆弧过渡的梯形,第四减震孔P4为圆角过渡的U型,相邻第一减震孔P1和第二减震孔P2共同组成第一缓冲辐条150,相邻第三减震孔P3和第四减震孔P4共同组成第二缓冲辐条151,相邻第一减震孔P1和第三减震孔P3共同组成第一辐条213,相邻第二减震孔P2和第三减震孔P3共同组成第二辐条212,相邻第二减震孔P2和第四减震孔P4共同组成第三辐条211。

束带层110、胎唇层120、胎肩层130、中间内环层140、外环层、镂空层100中的第一缓冲辐条150、第二缓冲辐条151、第一辐条213、第二辐条212和第三辐条211共同构成镂空轮胎的支撑体。

束带层110、胎唇层120、胎肩层130、中间内环层140和镂空层100具有与免充气镂空轮胎整体外形对应的形状,如圆环形状。

束带层110和外环层均具有预定的宽度且具有两端成环的带形,束带层110和外环层在径向方向上的宽度为3~45mm。束带层110和外环层通过镂空层100中的缓冲辐条或辐条彼此连接。

胎面可以根据需要设计外形,如设计不同的花纹。

束带层110安装到车辆的轮辋上,束带层110的形状可以根据轮辋的形状或外形进行制作。

外环层的外周面上可以设置剪切圈,剪切圈可以沿着外环层的周向设置成与外环层的形状相对应的形状。剪切圈主要是能减小施加到免充气镂空轮胎上的初始压力,并将该压力分散到免充气镂空轮胎的上部,剪切圈可以使用钢带层或含有棉短纤维的复合材料制成。例如,剪切圈可以由CFRP(碳纤维增强塑料)制成,或者以单层或多层钢帘线复合材料形成。

优选的,减震单元中减震孔的面积从大到小依次是第二减震孔P2、第三减震孔P3、第一减震孔P1和第四减震孔P4。

图4和图5可以看出,本发明的通过第一到第四减震孔错位排列成具有相近S形的弹簧结构横截面,形成第一缓冲辐条150、第二缓冲辐条151、第一辐条213、第二辐条212和第三辐条211,辐条倾斜部的厚度可以被不同的改变,轮胎每部分的应力承受不一样,图中黑色部分为轮胎的应力渲染示意,本发明的免充气镂空轮胎可以控制免充气轮胎在竖直方向上的整体刚度,从而减少驾驶期间的振动或冲击以提高乘坐舒适度。

优选的,第一辐条213长度大于第二辐条212,第一辐条213和第二辐条212以45度角相交,并且与第一缓冲辐条150以圆弧过渡连接;第二辐条212短于第三辐条211,第二辐条212和第三辐条211以75度角相交,并且第二缓冲辐条151以圆弧过渡连接;

图4为本发明的免充气轮胎在被施加负载时的变形幅度的剖视图,当负载施加在免充气轮胎上时,冲击将沿着第一辐条传递到中间内环层140,在这种情况下,负载并没有集中在施加冲击的第一幅条上,而是通过外环层分散给其他相邻的第一辐条并被其吸收,因此本发明的免充气轮胎能够提高负载支撑性能和减震效果;

第一辐条213、第二辐条212、第三辐条211、第一缓冲辐条150和第二缓冲辐条151的宽度和厚度相等,以上全部辐条和缓冲辐条相交部均以圆弧过渡,并且统称为辐条部,整个辐条部的拉伸模量为35MPa至250MPa,弯曲模量为40MPa至300MPa。

本发明还包括免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片;

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在110~163℃下预硫化14~18分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在110~163℃下预硫化3~4分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在110~163℃下预硫化2~4分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

优选的,橡胶和辅料以重量份计,具体为橡胶100份、绵纶短纤维20份、炭黑30~60份、氧化锌5~10份、硬脂酸0.5~4份、二丁基二硫代氨基甲酸镍1~5份、硫磺1~5份、次磺酰胺类促进剂0.5~2份、N-环己基硫代邻苯二甲酰亚胺0.1~0.4份、硅烷偶联剂1~5份和改性剂0~2份;

所述改性剂为芳烃油、C9石油树脂、叔丁基对苯二酚或硼酰化钴中的一种或两种。

优选的,步骤①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片,具体为:

A.塑胶阶段:以重量份计,将橡胶100份、绵纶短纤维20份、炭黑30~60份、氧化锌5~10份、硬脂酸0.5~4份、二丁基二硫代氨基甲酸镍1~5份、硅烷偶联剂1~5份和改性剂0~2份加到密炼机中,在160~170℃下塑胶1~2小时,经过排胶、压片、冷却至100℃以下,得到母胶;

所述改性剂为芳烃油、C9石油树脂、叔丁基对苯二酚或硼酰化钴中的一种或两种;

B.密炼阶段:向步骤A中的母胶中加入硫磺1~5份、次磺酰胺类促进剂0.5~2份、N-环己基硫代邻苯二甲酰亚胺0.1~0.4份升温至160~170℃密炼1~2小时,压片、冷却后经压延机多次碾压成厚度为11~25mm的橡胶膜片。

优选的,准备内环层、中环层和外环层的橡胶膜片时,在步骤①的橡胶膜片表面贴合上已挂胶的厚度为0.25~0.45mm的轮胎帘子布。

本发明的次磺酰胺类促进剂可以选择N-叔丁基-2-苯并噻唑次磺酰胺(NS)、N-环己基-2-苯并噻唑次磺酰胺(CZ)、N,N;二环己基-2-苯并噻唑次磺酰胺(DZ)、N-氧二亚乙基-2-苯并噻唑次磺酰胺(NOBS)和N-氧二亚乙基硫代氨基甲酰-N′-氧二亚乙基次磺酰胺(OTOS)等;

以下结合具体实施例来对本发明作进一步的描述。

实施例1

一种免充气镂空轮胎1,如图1~5所示,从内到外依次为内环层、中环层、镂空层100和外环层20,其中内环层由内到外依次为束带层110和胎唇层120,中环层由内到外依次为胎肩层130和中间内环层140;

外环层20的最外边为胎面10,胎面10与路面接触,束带层110安装到车辆的轮辋上,镂空层100沿环向阵列排布多组减震单元,每组减震单元包括第一减震孔P1、第二减震孔P2、第三减震孔P3和第四减震孔P4,如图3所示的第一减震孔P1的边角、第二减震孔P2的边角、第三减震孔P3的边角和第四减震孔P4的边角均为圆弧过渡;

第一减震孔P1为四边形,第二减震孔P2为各角圆弧过渡的五角形,第三减震孔P3为各角圆弧过渡的梯形,第四减震孔P4为圆角过渡的U型,相邻第一减震孔P1和第二减震孔P2共同组成第一缓冲辐条150,相邻第三减震孔P3和第四减震孔P4共同组成第二缓冲辐条151,相邻第一减震孔P1和第三减震孔P3共同组成第一辐条213,相邻第二减震孔P2和第三减震孔P3共同组成第二辐条212,相邻第二减震孔P2和第四减震孔P4共同组成第三辐条211。

减震单元中减震孔的面积从大到小依次是第二减震孔P2、第三减震孔P3、第一减震孔P1和第四减震孔P4。

第一辐条213长度大于第二辐条212,第一辐条213和第二辐条212以45度角相交,并且与第一缓冲辐条150以圆弧过渡连接;第二辐条212短于第三辐条211,第二辐条212和第三辐条211以75度角相交,并且第二缓冲辐条151以圆弧过渡连接;

第一辐条213、第二辐条212、第三辐条211、第一缓冲辐条150和第二缓冲辐条151的宽度和厚度相等,以上全部辐条和缓冲辐条相交部均以圆弧过渡。

本发明的免充气镂空轮胎的内端、外端或中间的受力变化都始终在轮胎旋转轴的同一放射方向线上。本发明的免充气镂空轮胎的形变力分散,辐条不会产生局部较大的形变,轮胎的耐久性良好。

实施例2

实施例1所述的免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片;

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在110~163℃下预硫化14~18分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在110~163℃下预硫化3~4分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在110~163℃下预硫化2~4分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

实施例3

实施例2中橡胶和辅料按照以下配比进行:以重量份计,橡胶100份、绵纶短纤维20份、炭黑60份、氧化锌10份、硬脂酸4份、二丁基二硫代氨基甲酸镍5份、硫磺5份、次磺酰胺类促进剂2份、N-环己基硫代邻苯二甲酰亚胺0.4份、硅烷偶联剂5份、芳烃油1份、叔丁基对苯二酚0.5份。

实施例4

实施例2中橡胶和辅料按照以下配比进行:以重量份计,橡胶100份、绵纶短纤维20份、炭黑30份、氧化锌5份、硬脂酸0.5份、二丁基二硫代氨基甲酸镍1份、硫磺1份、次磺酰胺类促进剂0.5份、N-环己基硫代邻苯二甲酰亚胺0.1份、硅烷偶联剂1份。

实施例5

实施例2中橡胶和辅料按照以下配比进行:以重量份计,橡胶100份、绵纶短纤维20份、炭黑40份、氧化锌8份、硬脂酸1份、二丁基二硫代氨基甲酸镍3份、硫磺2份、次磺酰胺类促进剂1份、N-环己基硫代邻苯二甲酰亚胺0.2份、硅烷偶联剂3份、C9石油树脂1份和硼酰化钴0.5份。

实施例6

实施例2中橡胶和辅料按照以下配比进行:以重量份计,橡胶100份、绵纶短纤维20份、炭黑50份、氧化锌6份、硬脂酸3份、二丁基二硫代氨基甲酸镍2份、硫磺4份、次磺酰胺类促进剂1.5份、N-环己基硫代邻苯二甲酰亚胺0.3份、硅烷偶联剂4份、叔丁基对苯二酚0.2份和硼酰化钴0.8份。

实施例7

免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片,具体的:

A.塑胶阶段:以重量份计,将橡胶100份、绵纶短纤维20份、炭黑60份、氧化锌10份、硬脂酸4份、二丁基二硫代氨基甲酸镍5份、硅烷偶联剂5份、芳烃油1份和叔丁基对苯二酚0.5份加到密炼机中,在170℃下塑胶2小时,经过排胶、压片、冷却至100℃以下,得到母胶;

B.密炼阶段:向步骤A中的母胶中加入硫磺5份、次磺酰胺类促进剂2份、N-环己基硫代邻苯二甲酰亚胺0.4份升温至170℃密炼2小时,压片、冷却后经压延机多次碾压成厚度为11~25mm的橡胶膜片

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在110℃下预硫化18分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在110℃下预硫化4分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在110℃下预硫化4分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

实施例8

免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片,具体的:

A.塑胶阶段:以重量份计,将橡胶100份、绵纶短纤维20份、炭黑30份、氧化锌5份、硬脂酸0.5份、二丁基二硫代氨基甲酸镍1份、硅烷偶联剂1份加到密炼机中,在160℃下塑胶1小时,经过排胶、压片、冷却至100℃以下,得到母胶;

B.密炼阶段:向步骤A中的母胶中加入硫磺1份、次磺酰胺类促进剂0.5份、N-环己基硫代邻苯二甲酰亚胺0.1份升温至160℃密炼1小时,压片、冷却后经压延机多次碾压成厚度为11~25mm的橡胶膜片;

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在110~163℃下预硫化14~18分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在110~163℃下预硫化3~4分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在110~163℃下预硫化2~4分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

实施例9

免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片,具体的:

A.塑胶阶段:以重量份计,将橡胶100份、绵纶短纤维20份、炭黑40份、氧化锌8份、硬脂酸1份、二丁基二硫代氨基甲酸镍3份、硅烷偶联剂3份、C9石油树脂1份和硼酰化钴0.5份加到密炼机中,在165℃下塑胶1.5小时,经过排胶、压片、冷却至100℃以下,得到母胶;

B.密炼阶段:向步骤A中的母胶中加入硫磺2份、次磺酰胺类促进剂1份、N-环己基硫代邻苯二甲酰亚胺0.2份升温至165℃密炼1.5小时,压片、冷却后经压延机多次碾压成厚度为11~25mm的橡胶膜片;

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在150℃下预硫化14~18分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在150℃下预硫化3~4分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在160℃下预硫化2~4分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

实施例10

免充气镂空轮胎的制备方法,包括以下步骤:

①将橡胶和辅料放入密炼机中密炼出混合胶,经压延机多次压延成厚度为11~25mm的橡胶膜片,具体的:

A.塑胶阶段:以重量份计,将橡胶100份、绵纶短纤维20份、炭黑50份、氧化锌6份、硬脂酸3份、二丁基二硫代氨基甲酸镍2份、硅烷偶联剂4份、叔丁基对苯二酚0.2份和硼酰化钴0.8份加到密炼机中,在162℃下塑胶1小时,经过排胶、压片、冷却至100℃以下,得到母胶;

B.密炼阶段:向步骤A中的母胶中加入硫磺4份、次磺酰胺类促进剂1.5份、N-环己基硫代邻苯二甲酰亚胺0.3份升温至165℃密炼1.5小时,压片、冷却后经压延机多次碾压成厚度为11~25mm的橡胶膜片;

②计算内环层、中间环层、镂空层和外环层每一层所需的橡胶膜片的质量,备用;

③在模具中加入内环层所需质量的橡胶膜片,在160℃下预硫化16分钟,将模具的内环层左右瓣模打开后,换上中环层所需的左右瓣模,加入中环层所需质量的橡胶膜片后,闭合中环层所需的左右瓣模,在160℃下预硫化3.5分钟,换上镂空层所需的左右瓣模,加入镂空层所需质量的橡胶膜片,闭合镂空层所需的左右瓣模,在160℃下预硫化3分钟,换上外环层所需的左右瓣模,加入外环层所需质量的橡胶膜片,闭合外环层所需的左右瓣模,对模具施加压力至20000~25000MPa,调节温度至163℃,硫化10~30分钟,得到免充气镂空轮胎。

本发明的免充气镂空轮胎的力学强度检测数据如表1所示。

按照实施例7~10的步骤制备图1~图5所示结构的免充气镂空轮胎,轮胎尺寸为125/80R13,并测试了拉伸强度、扯断力度、伸长率、硬度磨耗量及臭氧老化除轮辐外的结构,各轮胎实质上均形成同一规格,结果如表1所示。

表1中的镂空轮胎检测方法如下:

1.测试轮胎应在硫化完成后冷却停放48小时以上,包括GB/T2941的规定标准实验环境下至少停放24小时才能进行试验。

2.轮胎尺寸:轮胎尺寸的测量按HG/T2906规定进行。

3.拉伸试验

3.1.1轮胎加固绳拉伸试验。

3.1.2按相关要求,加固绳再投产前要进行拉伸试验。

3.1.3以千分之二的比例进行抽检,扯断最大力度≥80Kg。

3.2轮胎整体拉伸试验

3.2.1测试轮胎应在硫化完成后冷却48小时以上,并且检查无外观质量问题。

3.2.2将整条轮胎平衡安装于拉伸试验机上,扯断最大力度≥230Kgf.

3.2.3将轮胎进行拉伸至轮胎断裂开,测出最大拉伸强度及扯断拉伸长度。

4.硬度试验

4.1在胎面侧基部各层切取厚度不小于6mm,长度不小于40mm,宽度不小于15mm的样品,必要时用同一层的最多三个样品叠成式样,并表民样品的部位。

4.2按GB/T531.1测定各层样品的硬度。

5.磨耗试验

5.1对胎面胶部分以胎冠中心线为基准,对基部胶的中心线为标准,都沿周向切取中层式样两个,并标明式样部位。

5.2按GB/T1689规定裁切、磨削并与标准轮毂安装停放,按GB/T1689进行试验。

6.臭氧老化试验

6.1对胎面部分,以胎冠中心线为基准,对基部胶的中心线为标准都沿周向切取第一层、中层式样三个,并标明式样部位。

6.2将样品裁切、打磨成符合GB/T7762条状式样,按GB/T7762的规定进行试验。

7.耐久试验

7.1实验装置:采用轮胎耐行走试验机。

7.2实验条件,采用符合GB/T9749的试验条件进行试验。

7.3试验步骤

7.3.1将停放的实验轮胎和轮辋组合体安装在耐行车试验轴上,使其垂直于试验转鼓外表面,并施加≥150Kg负荷。

7.3.2启动转鼓,使其带动轮胎转动,并在5min内达到20Km/h±0.5Km/h的试验速度。

7.3.3试验达到规定的里程数(≥3000Km)后结束试验,停机,立即检查胎面外观试验轮胎应无起鼓、磨穿、崩口、开裂、中心烧熔或断裂,轮胎预轮辋之间的位移等现象时,判定“通过试验”否则判定“未通过试验”。

表1本发明的免充气镂空轮胎的力学强度检测数据

由于目前免充气镂空轮胎还处于初期,没有国家标准,行业内一般参考充气轮胎的检测指标,标准如下:轮胎拉伸强度≥11MPa,轮胎加固强度拉伸≥80Kgf,轮胎最大扯断力度≥230Kgf,轮胎扯断伸长率≥80%;可以看出,本发明的免充气轮胎的拉伸试验满足上述指标,另外由于采用镂空设计,胎面胶和侧基部胶的硬度不同,可以起到很好的缓冲效果,本申请的免充气镂空轮胎的臭氧老化和耐久性好,适合在工作环境恶劣的条件下使用,并且轮胎的使用寿命长,另外由于镂空轮胎的结构特点,其本身能快速散失轮胎行驶过程中因反复变形导致橡胶产生的热量,有利于提高与外部的对流换热,提高轮胎的使用寿命。

- 一种免充气镂空轮胎及其制作方法

- 鸡蛋形镂空自洁免充气轮胎