一种用于高分子量气体压缩的喷油螺杆系统

文献发布时间:2023-06-19 12:16:29

技术领域

本发明涉及一种用于高分子量气体压缩的喷油螺杆系统。

背景技术

现有的喷油螺杆压缩机,注入压缩机转子腔的冷却用油和注入压缩机其他位置的功能用油,在压缩机外部共用同一路循环油路。由于功能用油需要保证油的黏度,因此,油温需要保持在一定范围内,基本不可调节。而当压缩机用于压缩高分子量气体(组分和分子量不变或可变)时,需要更高的排气温度以作为余量,此时仅仅依靠调节进油的流量来调节冷却用油的温度是无法满足的。这就导致压缩机内的气体凝液,使得压缩机具有液击风险。

发明内容

本发明的目的是提供一种用于高分子量气体压缩的喷油螺杆系统,具有更高的排气温度,能够避免压缩机液击风险。

为达到上述目的,本发明采用的技术方案是:

一种用于高分子量气体压缩的喷油螺杆系统,包括喷油螺杆压缩机,所述喷油螺杆压缩机包括壳体、设于所述壳体中的第一腔体和第二腔体、设于所述第一腔体中的螺杆、开设于所述壳体上的且与所述第一腔体连通的进气口和排气口、设于所述第二腔体中的轴承件、活塞件和密封件,所述喷油螺杆系统还包括与所述第一腔体连通的第一循环供油机构、与所述第二腔体连通的第二循环供油机构,所述第一循环供油机构在所述壳体中的油压大于所述第二循环供油机构在所述壳体中的油压,所述第一循环供油机构中的油温和流量分别可调。

优选地,所述第一循环供油机构和所述第二循环供油机构在所述壳体中具有相互独立的油路,所述喷油螺杆压缩机还包括用于隔开所述第一腔体和所述第二腔体的隔离件。

优选地,所述第一循环供油机构包括两端分别与所述第一腔体连通的第一管路、被所述第一管路依次连通的油分离器、第一冷却器、第一三通阀、流量调节阀,所述第一循环供油机构还包括两端分别与所述油分离器和所述第一三通阀连通的第二管路,所述第一管路靠近所述油分离器的一端与所述排气口连通。

更优选地,所述第一循环供油机构还包括设于所述第一管路上的且位于所述流量调节阀和所述第一腔体之间的单向阀。

更优选地,所述第二循环供油机构包括两端分别与所述第二腔体连通的第三管路、被所述第三管路依次连通的油罐、油泵、第二冷却器、第二三通阀,所述第二循环供油机构还包括两端分别与所述油泵和所述第二三通阀连通的第四管路。

更进一步优选地,所述第二循环供油机构还包括两端分别与所述进气口和所述油罐连通的第五管路、设于所述第五管路上的第一泄压阀。

更进一步优选地,所述第二循环供油机构还包括两端分别与所述油泵和所述油罐连通的第六管路、设于所述第六管路上的第二泄压阀。

更进一步优选地,所述喷油螺杆系统还包括两端分别与所述油分离器和所述油罐连通的第七管路、设于所述第七管路上的浮筒阀或开关阀。

优选地,所述第二腔体有两个,分别设于所述第一腔体沿所述螺杆轴向的两端。

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:本发明一种用于高分子量气体压缩的喷油螺杆系统,通过将输入喷油螺杆压缩机中的润滑油分成两路,这样就可以通过调节第一循环供油机构中的油温和流量来得到更高的排气温度,同时能够避免调节油温对第二循环供油机构中油温的影响;在喷油螺杆压缩机中,由于第一循环供油机构在壳体中的油压大于第二循环供油机构在壳体中的油压,能够实现油路隔离,避免低压侧润滑油进入高压侧润滑油,影响排气温度的调节精度。因此,该喷油螺杆系统不仅扩大了排气温度的调节范围,同时提高了排气温度的调节精度。

附图说明

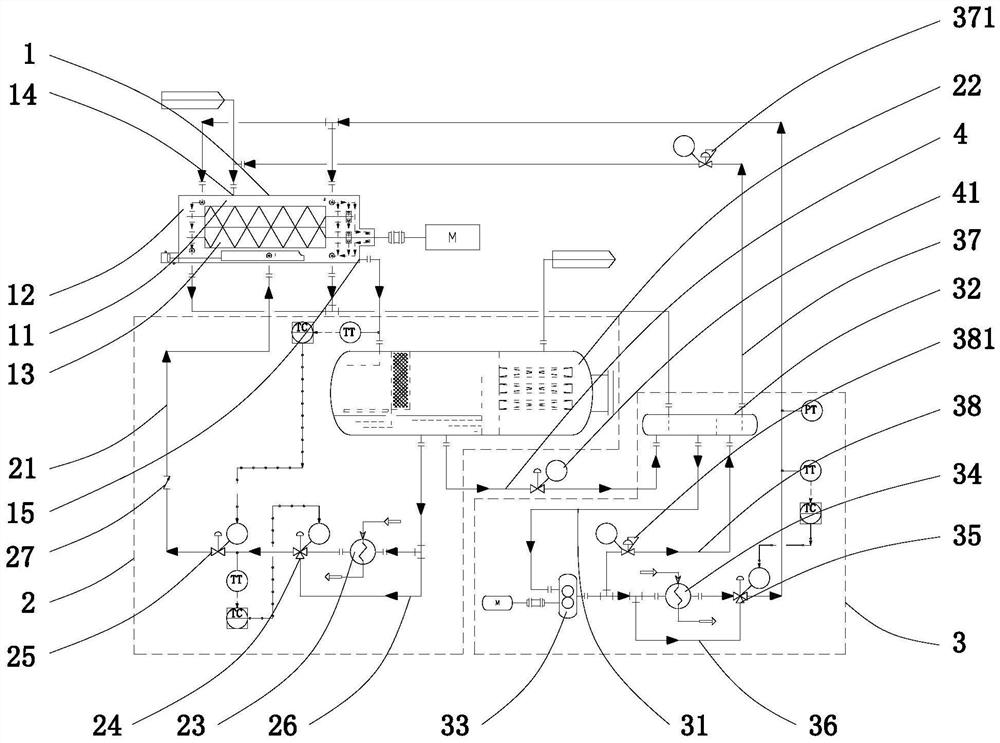

附图1为根据本发明具体实施例的喷油螺杆系统的结构示意图。

其中:1、喷油螺杆压缩机;11、第一腔体;12、第二腔体;13、螺杆;14、进气口;15、排气口;2、第一循环供油机构;21、第一管路;22、油分离器;23、第一冷却器;24、第一三通阀;25、流量调节阀;26、第二管路;27、单向阀;3、第二循环供油机构;31、第三管路;32、油罐;33、油泵;34、第二冷却器;35、第二三通阀;36、第四管路;37、第五管路;371、第一泄压阀;38、第六管路;381、第二泄压阀;4、第七管路;41、开关阀。

具体实施方式

下面结合具体实施例和附图来对本发明的技术方案作进一步的阐述。

参见图1所示,本实施例提供一种用于高分子量气体压缩的喷油螺杆系统,包括喷油螺杆压缩机1,喷油螺杆压缩机1包括壳体、设于壳体中的第一腔体11和第二腔体12、设于第一腔体11中的螺杆13、开设于壳体上的且与第一腔体11连通的进气口14和排气口15、设于第二腔体12中的轴承件、活塞件和密封件。其中TT为测温元件,PT为测压元件,M为电机。

在本实施例中,第二腔体12有两个,分别设于第一腔体11沿螺杆13轴向的两端。

上述喷油螺杆系统还包括与第一腔体11连通的第一循环供油机构2,与第二腔体12连通的第二循环供油机构3,第一循环供油机构2在壳体中的油压大于第二循环供油机构3在壳体中的油压。即第一循环供油机构2在壳体中输送的润滑油压力大于第二循环供油机构3在壳体中输送的润滑油压力。第一循环供油机构2中的油温和流量分别可调。根据需要,可以只调节油温或流量,或同时调节油温和流量。

通过将输入喷油螺杆压缩机1中的润滑油分成两路,这样就可以通过调节第一循环供油机构2中的油温和流量来得到更高的排气温度,同时能够避免调节油温对第二循环供油机构3中油温的影响;在喷油螺杆压缩机1中,由于第一循环供油机构2在壳体中的油压大于第二循环供油机构3在壳体中的油压,能够实现油路隔离,避免低压侧润滑油进入高压侧润滑油,影响排气温度的调节精度。因此,该喷油螺杆系统不仅扩大了排气温度的调节范围,同时提高了排气温度的调节精度。

该高分子量气体的组分和分子量不变或可变。

以烃类为例:随着分子量的增加,其沸点也显著升高(如C4,C5)。喷油螺杆压缩机1给气体加压后,要求有着较排气压力下,对应的饱和温度,理想情况下,高出露点温度15-25℃为一个合理的排气温度。

在现有技术中,由于气体组分、润滑油牌号已经选定,注入喷油螺杆压缩机1前的润滑油温度也是一固定值(或固定范围),在只能通过调节润滑油流量的情况下,排气温度的调节范围较窄(一般在2-20℃)。

上述喷油螺杆系统通过同时调节第一循环供油机构2中的油温和流量,能够得到更高的排气温度,排气温度调节范围较宽(在0-40℃)。

同时,仅仅调节第一循环供油机构2中的油温,不会影响第二循环供油机构3中的油温,不会导致其中的润滑油黏度偏离轴承件等使用的合理范围。

再有,对于喷油螺杆压缩机1,当上下游工艺改变,气体组分(或进气温度、压力)发生改变时,排气(露点)温度需重新计算,并加以控制。现有工艺调节范围窄,调节手段单一,只能实现2℃、15℃、20℃等较为单一的调节。而上述喷油螺杆系统在调宽范围的同时,可实现排气温度相对精准的控制,并实现无级调节。

实际上,即便第一循环供油机构2在壳体中的油压大于第二循环供油机构3在壳体中的油压,能够实现油路隔离,避免低压侧润滑油进入高压侧润滑油。但是,高压侧的润滑油不可避免的会进入低压侧中,为了实现两路油路的完全独立,在其他实施例中,上述喷油螺杆压缩机1还包括用于隔开第一腔体11和第二腔体12的隔离件。该隔离件为设于第一腔体11和轴承件之间的机械密封(干式螺杆),但是会大幅增加设备成本和运行成本。

参见图1所示,上述第一循环供油机构2包括两端分别与第一腔体11连通的第一管路21、被第一管路21依次连通的油分离器22、第一冷却器23、第一三通阀24、流量调节阀25、单向阀27,第一循环供油机构2还包括两端分别与油分离器22和第一三通阀24连通的第二管路26。第一管路21靠近油分离器22的一端与排气口15连通,第一管路21的另一端与壳体连通。

第一管路21输入第一腔体11中的润滑油对其中的螺杆13进行密封和降温,并与被压缩气体混合后,通过排气口15进入油分离器22中。在油分离器22中经过折挡、除沫、沉降、聚结捕捉四段分离后,气体排出;润滑油被分离并存储在油分离器22底部的油池中。

在排气压力的作用下,油池内部的部分润滑油,一路通过第一管路21进入第一冷却器23中,再流向第一三通阀24;另一路直接通过第二管路26流向第一三通阀24。通过第一三通阀24的上下开度,调节冷油和热油的流量,并通过温度监测,使混合流向流量调节阀25的润滑油满足温度要求。再通过流量调节阀25调节流量,最后经过单向阀27流回第一腔体11中。

参见图1所示,上述第二循环供油机构3包括两端分别与第二腔体12连通的第三管路31、被第三管路31依次连通的油罐32、油泵33、第二冷却器34、第二三通阀35,第二循环供油机构3还包括两端分别与油泵33和第二三通阀35连通的第四管路36。

第三管路31输入第二腔体12中的润滑油对其中的轴承件、活塞件和密封件进行密封润滑,之后从壳体流出,并进入油罐32中,再在重力的作用下,流入油泵33中。通过油泵33加压后,一路通过第三管路31进入第二冷却器34中,再流向第二三通阀35;另一路直接通过第四管路36流向第二三通阀35。通过第二三通阀35的上下开度,调节冷油和热油的流量,并通过温度监测,使混合流回第二腔体12的润滑油满足温度要求。

在第一循环供油机构2中,不考虑油循环沿程阻力时,其供油压力即为排气压力;在第二循环供油机构3中,不考虑油循环沿程阻力时,其供油压力为油罐32罐压和油泵33增压之和。显然,排气压力(高压)应大于油罐32罐压(低压)。

上述第二循环供油机构3还包括两端分别与进气口14和油罐32连通的第五管路37、设于第五管路37上的第一泄压阀371。通过这个设置,当第二循环供油机构3中循环压力过高时,第一泄压阀371的阀门被顶开,向喷油螺杆压缩机1的进气侧泄压。

上述第二循环供油机构3还包括两端分别与油泵33和油罐32连通的第六管路38、设于第六管路38上的第二泄压阀381。通过这个设置,当油泵33出口压力过高时,开启第二泄压阀381,向油罐32侧泄压。

上述喷油螺杆系统还包括两端分别与油分离器22和油罐32连通的第七管路4、设于第七管路4上的浮筒阀或开关阀41,在本实施例中,该阀为开关阀41。通过这个设置,能够通过油分离器22向油罐32中补油。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并加以实施,并不能以此限制本发明的保护范围,凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围内。

- 一种用于高分子量气体压缩的喷油螺杆系统

- 一种用于喷油螺杆压缩机的分油系统