全自动阀芯综合智能检测分选系统

文献发布时间:2023-06-19 12:22:51

技术领域

本发明涉及一种阀芯检测分选系统,特别是一种全自动阀芯综合智能检测分选系统。

背景技术

喷油器是一种加工精度非常高的精密器件,要求其动态流量范围大,抗堵塞和抗污染能力强以及雾化性能好。而喷油器的阀芯是喷油器的重要组成零件,阀芯质量的好坏会影响喷油器的好坏。

现有的阀芯外圆尺寸通常采用千分尺寸进行检测,检测过程中需要夹紧接触产品,多次测量时容易因为夹紧力不一致导致测量结果有较大的偏差,且零件与千分尺有接触磨损从而导致测量结果不准确、零件损伤的风险;现有的阀芯贯穿孔瑕疵检测、阀芯外观瑕疵检测、阀芯球窝瑕疵检测、阀芯通孔瑕疵检测主要依靠人工利用电子显微镜进行肉眼观察检测分选,容易出现因人而异的检测结果,导致批量检测稳定性不佳,且人工检测易受工人的疲劳程度、工人的精神状态的影响,无法保证检测的效率以及检测结果的稳定性、可靠性。因此,一种全自动阀芯综合智能检测分选系统亟需开发。

发明内容

本发明要解决的技术问题是:提供一种全自动阀芯综合智能检测分选系统,以达到全自动完成阀芯工件质量检测,并根据检测结果进行综合分选的目的。

解决上述技术问题的技术方案是:一种全自动阀芯综合智能检测分选系统,包括:

用于实现工件自动上料的上料组件;

用于实现将工件运送到检测工位的工件移位组件;

用于实现对工件进行质量检测的阀芯质量检测组件;

用于实现工件自动下料分选的下料分选组件;

用于实现对上料组件、工件移位组件、阀芯质量检测组件、下料分选组件进行自动控制的控制系统;该控制系统的输入输出端分别与上料组件、工件移位组件、阀芯质量检测组件、下料分选组件连接。

本发明的进一步技术方案是:所述的上料组件包括振动料盘、直线振料器、气缸分料机构以及用于判断有无工件的光电传感器,所述的振动料盘通过直线振料器与气缸分料机构的进料端连接;所述的光电传感器安装在气缸分料机构的进料端,光电传感器的输出端与控制系统的输入端连接,控制系统的输出端分别与振动料盘、直线振料器、分料气缸的输入端连接。

本发明的进一步技术方案是:所述的工件移位组件包括X轴伺服模组、Z轴伺服模组以及气缸夹爪组件,所述的Z轴伺服模组安装在X轴伺服模组上,气缸夹爪组件安装在Z轴伺服模组上,所述的X轴伺服模组、Z轴伺服模组以及气缸夹爪组件分别与控制系统连接。

本发明的进一步技术方案是:所述的阀芯质量检测组件包括外径尺寸检测组件,该外径尺寸检测组件包括CCD工业相机Ⅰ、远心镜头Ⅰ、准平行背光源Ⅰ以及工件旋转伺服模组Ⅰ、工件上下移动模组Ⅰ;所述的工件旋转伺服模组Ⅰ安装在工件上下移动模组Ⅰ上,工件旋转伺服模组Ⅰ上设置有用于安装工件的工件定位治具Ⅰ;所述的CCD工业相机Ⅰ与远心镜头Ⅰ连接,且CCD工业相机Ⅰ与远心镜头Ⅰ安装在工件定位治具Ⅰ的前侧,准平行背光源Ⅰ与远心镜头Ⅰ水平相对地安装在工件定位治具Ⅰ的后侧;所述的CCD工业相机Ⅰ、工件旋转伺服模组Ⅰ、工件上下移动模组Ⅰ分别与控制系统连接。

本发明的进一步技术方案是:所述的阀芯质量检测组件还包括贯穿孔瑕疵检测组件,该贯穿孔瑕疵检测组件包括定位旋转工位组件、贯穿孔瑕疵检测工位组件,所述的定位旋转工位组件包括CCD工业相机Ⅱ、远心镜头Ⅱ、准平行背光源Ⅱ以及工件旋转伺服模组Ⅱ、工件上下移动模组Ⅱ;所述的工件旋转伺服模组Ⅱ安装在工件上下移动模组Ⅱ上,工件旋转伺服模组Ⅱ上设置有用于安装工件的工件定位治具Ⅱ;所述的CCD工业相机Ⅱ与远心镜头Ⅱ连接,且CCD工业相机Ⅱ与远心镜头Ⅱ安装在工件定位治具Ⅱ的前侧,准平行背光源Ⅱ与远心镜头Ⅱ水平相对地安装在工件定位治具Ⅱ的后侧;所述的贯穿孔瑕疵检测工位组件包括CCD工业相机Ⅲ、远心镜头Ⅲ、准平行背光源Ⅲ以及工件旋转伺服模组Ⅲ、工件上下移动模组Ⅲ;所述的工件旋转伺服模组Ⅲ安装在工件上下移动模组Ⅲ上,工件旋转伺服模组Ⅲ上设置有用于安装工件的工件定位治具Ⅲ;所述的CCD工业相机Ⅲ与远心镜头Ⅲ连接,且CCD工业相机Ⅲ与远心镜头Ⅲ安装在准平行背光源Ⅲ的前侧,准平行背光源Ⅲ与远心镜头Ⅲ水平相对地安装在准平行背光源Ⅲ的后侧;所述的CCD工业相机Ⅱ、工件旋转伺服模组Ⅱ、工件上下移动模组Ⅱ、CCD工业相机Ⅲ、工件旋转伺服模组Ⅲ、工件上下移动模组Ⅲ分别与控制系统连接。

本发明的再进一步技术方案是:所述的阀芯质量检测组件还包括外观瑕疵检测组件,该外观瑕疵检测组件包括CCD工业相机Ⅳ、远心镜头Ⅳ、前置准平行、碗状的前置组合光源以及工件旋转伺服模组Ⅳ、工件上下移动模组Ⅳ;所述的工件旋转伺服模组Ⅳ安装在工件上下移动模组Ⅳ上,工件旋转伺服模组Ⅳ上设置有用于安装工件的工件定位治具Ⅳ;所述的CCD工业相机Ⅳ、远心镜头Ⅳ、前置组合光源依次连接,且前置组合光源位于工件定位治具Ⅳ的正前侧;所述的CCD工业相机Ⅳ、工件旋转伺服模组Ⅳ、工件上下移动模组Ⅳ分别与控制系统连接。

本发明的再进一步技术方案是:所述的阀芯质量检测组件还包括球窝瑕疵检测组件,该球窝瑕疵检测组件包括CCD工业相机Ⅴ、远心镜头Ⅴ、前置环形光源以及工件上下移动模组Ⅴ;所述的工件上下移动模组Ⅴ上设置有用于安装工件的工件定位治具Ⅴ,所述的CCD工业相机Ⅴ、远心镜头Ⅴ、前置环形光源依次连接,且前置环形光源位于工件定位治具Ⅴ的正上方;所述的CCD工业相机Ⅴ、工件上下移动模组Ⅴ分别与控制系统连接。

本发明的再进一步技术方案是:所述的阀芯质量检测组件还包括通孔瑕疵检测组件,该通孔瑕疵检测组件包括CCD工业相机Ⅵ、远心镜头Ⅵ、准平行背光源Ⅵ、相机上下移动伺服模组;所述的CCD工业相机Ⅵ安装在相机上下移动伺服模组上,且CCD工业相机Ⅵ与远心镜头Ⅵ连接,准平行背光源Ⅵ安装在与远心镜头Ⅵ垂直相对的正下方,用于安装工件的工件定位治具Ⅵ位于远心镜头Ⅵ与准平行背光源Ⅵ之间;所述的CCD工业相机Ⅵ、相机上下移动伺服模组的输入端还与控制系统连接。

本发明的再进一步技术方案是:所述的下料分选组件包括不合格品料盒、落料导向筒、传送带组件、合格品料盒;所述的落料导向筒安装在传送带组件的一端,不合格品料盒安装在落料导向筒的下方,所述的合格品料盒安装在传送带组件的另一端,所述的传送带组件的输入端与控制系统的输出端连接。

本发明的更进一步技术方案是:所述的全自动阀芯综合智能检测分选系统还包括电控柜、机架,所述的机架采用深色亚克力挡光外壳,机架内部依次设置有所述的上料组件、工件移位组件、外径尺寸检测组件、定位旋转工位组件、贯穿孔瑕疵检测组件、外观瑕疵检测组件、球窝瑕疵检测组件、通孔瑕疵检测组件、下料分选组件;所述的电控柜里安装有所述的控制系统,该控制系统包括工控主机及PLC控制器;所述上料组件、工件移位组件、外径尺寸检测组件、定位旋转工位组件、贯穿孔瑕疵检测组件、外观瑕疵检测组件、球窝瑕疵检测组件、通孔瑕疵检测组件、下料分选组件中的伺服电机、气缸、光电传感器的输入端均与PLC控制器连接;CCD工业相机Ⅰ~CCD工业相机Ⅵ的输入端均与工控主机连接;工控主机与PLC控制器之间使用TCP通讯进行数据交互。

由于采用上述结构,本发明之全自动阀芯综合智能检测分选系统与现有技术相比,具有以下有益效果:

1.可实现全自动完成阀芯工件质量检测:

本发明包括用于实现工件自动上料的上料组件,用于实现将工件运送到检测工位的工件移位组件,用于实现对工件进行质量检测的阀芯质量检测组件,用于实现工件自动下料分选的下料分选组件,用于实现对上料组件、工件移位组件、阀芯质量检测组件、下料分选组件进行自动控制的控制系统;通过该控制系统,可自动控制上料组件、工件移位组件、阀芯质量检测组件、下料分选组件完成阀芯工件质量检测的全过程,从而实现阀芯工件质量检测的全自动化。

2. 能避免零件外圆圆度不达标情况下的测量误判问题以及规避接触式测量导致的零件磨损问题

本发明的阀芯质量检测组件包括外径尺寸检测组件,该外径尺寸检测组件包括CCD工业相机Ⅰ、远心镜头Ⅰ、准平行背光源Ⅰ以及工件旋转伺服模组Ⅰ、工件上下移动模组Ⅰ;其中工件旋转伺服模组Ⅰ安装在工件上下移动模组Ⅰ上,工件旋转伺服模组Ⅰ上设置有用于安装工件的工件定位治具Ⅰ; CCD工业相机Ⅰ与远心镜头Ⅰ连接,且CCD工业相机Ⅰ与远心镜头Ⅰ安装在工件定位治具Ⅰ的前侧,准平行背光源Ⅰ与远心镜头Ⅰ水平相对地安装在工件定位治具Ⅰ的后侧。由于本发明的外径尺寸检测组件采用了CCD工业相机Ⅰ、远心镜头Ⅰ、准平行背光源Ⅰ来进行视觉测量,可达到非接触测量阀芯外径尺寸的功能,理论测量精度可达到1.6um,避免了零件与测量仪器的物理接触带来的磨损,有效的保护了零件。并且本发明的外径尺寸检测组件还结合工件旋转伺服模组Ⅰ、工件上下移动模组Ⅰ,实现了满足多种尺寸规格阀芯的多位置、多次测量的功能,能有效避免零件外圆圆度不达标的情况下的测量误判问题,规避接触式测量导致的零件磨损问题。

3. 能有效识别出贯穿孔有瑕疵的阀芯零件

本发明的阀芯质量检测组件包括有贯穿孔瑕疵检测组件,该贯穿孔瑕疵检测组件包括定位旋转工位组件、贯穿孔瑕疵检测工位组件,其中定位旋转工位组件包括CCD工业相机Ⅱ、远心镜头Ⅱ、准平行背光源Ⅱ以及工件旋转伺服模组Ⅱ、工件上下移动模组Ⅱ;所述的贯穿孔瑕疵检测工位组件包括CCD工业相机Ⅲ、远心镜头Ⅲ、准平行背光源Ⅲ以及工件旋转伺服模组Ⅲ、工件上下移动模组Ⅲ;通过CCD工业相机Ⅲ、远心镜头Ⅲ、准平行背光源Ⅲ,配合工件旋转伺服模组Ⅲ、工件上下移动模组Ⅲ,能够自动找到阀芯贯穿孔的位置进行贯穿孔瑕疵的识别,且通过定位旋转工位组件能从阀芯的正反两面进行识别,能有效识别出贯穿孔瑕疵大于0.03mm*0.03mm的阀芯零件。

4.能有效识别出有外观瑕疵的阀芯零件

本发明的阀芯质量检测组件包括有外观瑕疵检测组件,该外观瑕疵检测组件包括CCD工业相机Ⅳ、远心镜头Ⅳ、前置准平行、碗状的前置组合光源以及工件旋转伺服模组Ⅳ、工件上下移动模组Ⅳ;该外观瑕疵检测组件采用CCD工业相机Ⅳ、远心镜头Ⅳ、前置准平行、碗状的前置组合光源,配合工件旋转伺服模组Ⅳ、工件上下移动模组Ⅳ,能够满足外径不同阀芯的外观瑕疵自动检测需求,能有效识别出外观瑕疵大于0.03mm*0.03mm的阀芯零件。

5. 能有效识别出球窝有瑕疵的零件

本发明的阀芯质量检测组件包括有球窝瑕疵检测组件,该球窝瑕疵检测组件包括CCD工业相机Ⅴ、远心镜头Ⅴ、前置环形光源以及工件上下移动模组Ⅴ;本发明的球窝瑕疵检测组件通过采用CCD工业相机Ⅴ、远心镜头Ⅴ、前置环形光源,配合工件上下移动模组Ⅴ,能够满足不同高度的阀芯的球窝处的瑕疵自动检测需求,能有效识别出球窝有瑕疵的零件。

6. 能有效识别出通孔有瑕疵的零件

本发明的阀芯质量检测组件包括有通孔瑕疵检测组件,该通孔瑕疵检测组件包括CCD工业相机Ⅵ、远心镜头Ⅵ、准平行背光源Ⅵ、相机上下移动伺服模组;本发明的通孔瑕疵检测组件通过采用CCD工业相机Ⅵ、远心镜头Ⅵ、准平行背光源Ⅵ,能够满足不同高度的阀芯的通孔瑕疵自动检测需求,满足不同高度的通孔位置的瑕疵,能有效识别出通孔有瑕疵的零件。

7. 可保证系统的检测稳定可靠性

本发明在对阀芯进行质量检测时,针对阀芯不同的检测位置,选取不同的光源种类以及光源位置,可保证系统的检测稳定可靠性。

另外,本发明在对阀芯进行质量检测时,均由上位机进行智能检测识别,识别分选结果稳定可靠。

还有,本发明的机架采用深色亚克力挡光外壳,能有效保证设备内部光照不受环境光影响,保证的识别成像的稳定性,可进一步保证系统的检测稳定性。

8. 能大幅提高阀芯的检测效率

本发明能实现对阀芯的外径尺寸、贯穿孔瑕疵、外观瑕疵、球窝瑕疵、通孔瑕疵的全自动检测,能大幅提高检测效率。另外,本发明的工件移位组件采取多工位、多工件同时移动的机械结构,能有减少制造成本,并有效提高设备工件转移效率,提高设备的工件流转节拍。

9.检测结果精确

本发明能实现全自动完成阀芯工件质量检测,可避免了人工检测的疲劳、工人精神状态影响检测结果,其检测结果比较精确。

下面,结合附图和实施例对本发明之全自动阀芯综合智能检测分选系统的技术特征作进一步的说明。

附图说明

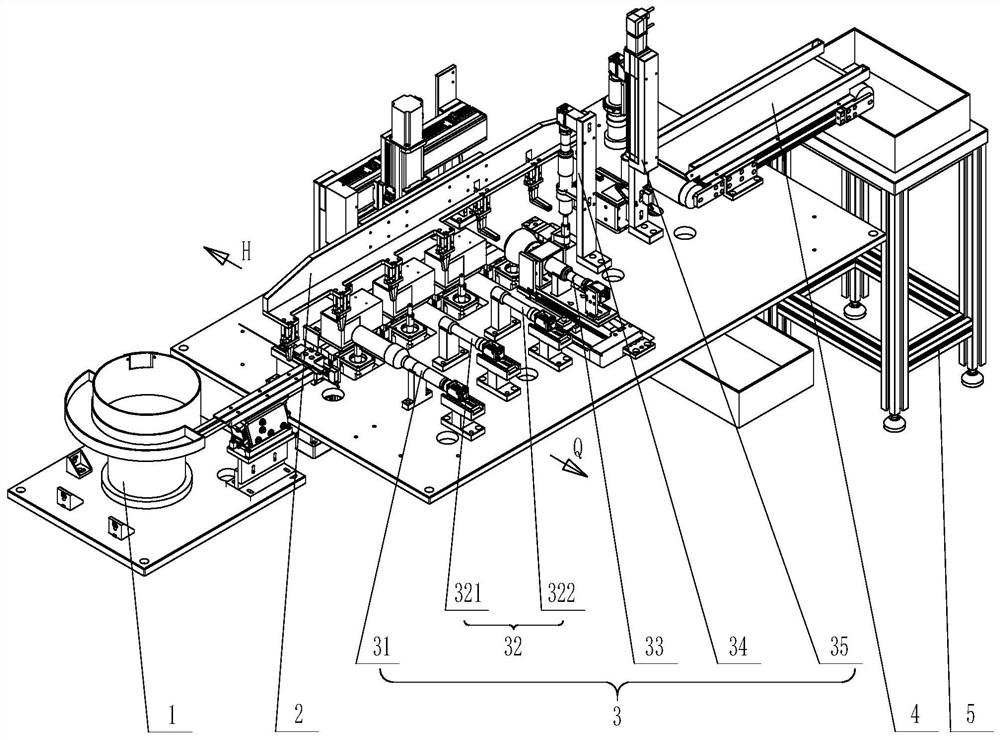

图1:本发明之全自动阀芯综合智能检测分选系统的结构示意图,

图2:实施例一所述上料组件的结构示意图,

图3:实施例一所述工件移位组件的结构示意图,

图4:实施例一所述外径尺寸检测组件的结构示意图,

图5:实施例一所述定位旋转工位组件的结构示意图,

图6:实施例一所述贯穿孔瑕疵检测工位组件的结构示意图,

图7:实施例一所述外观瑕疵检测组件的结构示意图,

图8:实施例一所述球窝瑕疵检测组件的结构示意图,

图9:实施例一所述通孔瑕疵检测组件的结构示意图,

图10:实施例一所述下料分选组件的结构示意图;

在上述附图中,各零件的标号如下:

1-上料组件,

11-振动料盘,12-直线振料器,13-气缸分料机构,131-分料气缸,14-光电传感器,

2-工件移位组件,

21-X轴伺服模组, 22-Z轴伺服模组,

23-气缸夹爪组件,231-横梁,232-气缸夹爪,

3-阀芯质量检测组件,

31-外径尺寸检测组件,311- CCD工业相机Ⅰ,312-远心镜头Ⅰ,313-准平行背光源Ⅰ,

314-工件旋转伺服模组Ⅰ,315-工件上下移动模组Ⅰ,316-工件定位治具Ⅰ,

32-贯穿孔瑕疵检测组件,321-定位旋转工位组件, 3211-CCD工业相机Ⅱ,

3212-远心镜头Ⅱ,3213-准平行背光源Ⅱ,3214-工件旋转伺服模组Ⅱ,

3215-工件上下移动模组Ⅱ,3216-工件定位治具Ⅱ,

322-贯穿孔瑕疵检测工位组件,3221-CCD工业相机Ⅲ,3222-远心镜头Ⅲ,

3223-准平行背光源Ⅲ,3224-工件旋转伺服模组Ⅲ,3225-工件上下移动模组Ⅲ,

3226-工件定位治具Ⅲ,

33-外观瑕疵检测组件,331-CCD工业相机Ⅳ,332-远心镜头Ⅳ,333-前置组合光源,

334-工件旋转伺服模组Ⅳ,335-工件上下移动模组Ⅳ,336-工件定位治具Ⅳ,

34-球窝瑕疵检测组件,341-CCD工业相机Ⅴ,342-远心镜头Ⅴ,343-前置环形光源,

344-工件上下移动模组Ⅴ,345-工件定位治具Ⅴ,

35-通孔瑕疵检测组件,351-CCD工业相机Ⅵ,352-远心镜头Ⅵ,353-准平行背光源Ⅵ,

354-相机上下移动伺服模组,355-工件定位治具Ⅵ,

4-下料分选组件,

41-不合格品料盒,42-落料导向筒,43-传送带组件,44-合格品料盒,

5-机架,

6-工件,

Q-前方向,H-后方向。

具体实施方式

实施例一

一种全自动阀芯综合智能检测分选系统,包括,

用于实现工件自动上料的上料组件1;

用于实现将工件运送到检测工位的工件移位组件2;

用于实现对工件进行质量检测的阀芯质量检测组件3;

用于实现工件自动下料分选的下料分选组件4;

用于实现对上料组件1、工件移位组件2、阀芯质量检测组件3、下料分选组件4进行自动控制的控制系统;

用于安装控制系统的电控柜,

用于安装上料组件1、工件移位组件2、阀芯质量检测组件3、下料分选组件4的机架5;其中:

所述的上料组件1包括振动料盘11、直线振料器12、气缸分料机构13以及用于判断有无工件的光电传感器14,所述的振动料盘11通过直线振料器12与气缸分料机构13的进料端连接;所述的光电传感器14安装在气缸分料机构13的进料端,光电传感器14的输出端与控制系统的输入端连接,控制系统的输出端分别与振动料盘11、直线振料器12、分料气缸131的输入端连接。所述的振动料盘11、直线振料器12、气缸分料机构13分别为现有技术,气缸分料机构13通过其分料气缸131的来回动作可将直线振料器末端的零件单独分离出来,运送到气缸分料机构13的出料端,方便后续的自动化上料抓取,避免直线振料器连续出来多个工件而影响后续的上料抓取。

所述的工件移位组件2包括X轴伺服模组21、Z轴伺服模组22以及气缸夹爪组件23,其中,所述的Z轴伺服模组22安装在X轴伺服模组21上, 所述的气缸夹爪组件23包括横梁231、分别连接在横梁231下方的七组气缸夹爪232,所述的横梁231与安装在Z轴伺服模组22上,所述X轴伺服模组21、Z轴伺服模组22的伺服电机以及气缸夹爪组件23的气缸分别与控制系统连接,且X轴伺服模组21、Z轴伺服模组22、气缸夹爪组件23分别为现有技术。

所述的阀芯质量检测组件3包括外径尺寸检测组件31、贯穿孔瑕疵检测组32、外观瑕疵检测组件33、球窝瑕疵检测组件34、通孔瑕疵检测组件35;

所述外径尺寸检测组件31包括一套可手动调节前后位置的水平放置的CCD工业相机Ⅰ311、远心镜头Ⅰ312、准平行背光源Ⅰ313以及一套工件旋转伺服模组Ⅰ314、一套工件上下移动模组Ⅰ315;所述的工件旋转伺服模组Ⅰ314安装在工件上下移动模组Ⅰ315上,工件旋转伺服模组Ⅰ314上设置有用于安装工件的工件定位治具Ⅰ316;所述的CCD工业相机Ⅰ311与远心镜头Ⅰ312连接,且CCD工业相机Ⅰ311与远心镜头Ⅰ312安装在工件定位治具Ⅰ316的前侧,准平行背光源Ⅰ313与远心镜头Ⅰ312水平相对地安装在工件定位治具Ⅰ316的后侧;所述的CCD工业相机Ⅰ311、工件旋转伺服模组Ⅰ314、工件上下移动模组Ⅰ315分别与控制系统连接。

所述的贯穿孔瑕疵检测组32件包括定位旋转工位组件321、贯穿孔瑕疵检测工位组件322,所述的定位旋转工位组件321包括一套可手动调节前后位置的水平放置的CCD工业相机Ⅱ3211、远心镜头Ⅱ3212、准平行背光源Ⅱ3213以及一套工件旋转伺服模组Ⅱ3214、一套工件上下移动模组Ⅱ3215;所述的工件旋转伺服模组Ⅱ3214安装在工件上下移动模组Ⅱ3215上,工件旋转伺服模组Ⅱ3214上设置有用于安装工件的工件定位治具Ⅱ3216;所述的CCD工业相机Ⅱ3211与远心镜头Ⅱ3212连接,且CCD工业相机Ⅱ3211与远心镜头Ⅱ3212安装在工件定位治具Ⅱ3216的前侧,准平行背光源Ⅱ3213与远心镜头3212Ⅱ水平相对地安装在工件定位治具Ⅱ3216的后侧;所述的贯穿孔瑕疵检测工位组件322包括一套可手动调节前后位置的水平放置的CCD工业相机Ⅲ3221、远心镜头Ⅲ3222、准平行背光源Ⅲ3223以及一套工件旋转伺服模组Ⅲ3224、一套工件上下移动模组Ⅲ3225;所述的工件旋转伺服模组Ⅲ3224安装在工件上下移动模组Ⅲ3225上,工件旋转伺服模组Ⅲ3224上设置有用于安装工件的工件定位治具Ⅲ3226;所述的CCD工业相机Ⅲ3221与远心镜头Ⅲ3222连接,且CCD工业相机Ⅲ3221与远心镜头Ⅲ3222安装在准平行背光源Ⅲ3223的前侧,准平行背光源Ⅲ3223与远心镜头Ⅲ3222水平相对地安装在准平行背光源Ⅲ3223的后侧;所述的CCD工业相机Ⅱ3211、工件旋转伺服模组Ⅱ3214、工件上下移动模组Ⅱ3215、CCD工业相机Ⅲ3221、工件旋转伺服模组Ⅲ3224、工件上下移动模组Ⅲ3225分别与控制系统连接。

所述的外观瑕疵检测组件33包括一套可调节前后位置的水平放置的CCD工业相机Ⅳ331、远心镜头Ⅳ332、前置准平行、碗状的前置组合光源333以及一套工件旋转伺服模组Ⅳ334、一套工件上下移动模组Ⅳ335;所述的工件旋转伺服模组Ⅳ334安装在工件上下移动模组Ⅳ335上,工件旋转伺服模组Ⅳ334上设置有用于安装工件的工件定位治具Ⅳ336;所述的CCD工业相机Ⅳ331、远心镜头Ⅳ332、前置组合光源333依次连接,且前置组合光源333位于工件定位治具Ⅳ336的正前侧;所述的CCD工业相机Ⅳ331、工件旋转伺服模组Ⅳ334、工件上下移动模组Ⅳ335分别与控制系统连接。

所述的球窝瑕疵检测组件34包括一套可手动调节上下位置的垂直放置的CCD工业相机Ⅴ341、远心镜头Ⅴ342、前置环形光源343以及一套工件上下移动模组Ⅴ344;所述的工件上下移动模组Ⅴ344上设置有用于安装工件的工件定位治具Ⅴ345,所述的CCD工业相机Ⅴ341、远心镜头Ⅴ342、前置环形光源343由上至下依次连接,且前置环形光源343位于工件定位治具Ⅴ345的正上方;所述的CCD工业相机Ⅴ341、工件上下移动模组Ⅴ344分别与控制系统连接。

所述的通孔瑕疵检测组件35包括CCD工业相机Ⅵ351、远心镜头Ⅵ352、准平行背光源Ⅵ353、相机上下移动伺服模组354;所述的CCD工业相机Ⅵ351安装在相机上下移动伺服模组354上,且CCD工业相机Ⅵ351与远心镜头Ⅵ352连接,准平行背光源Ⅵ353安装在与远心镜头Ⅵ352垂直相对的正下方,用于安装工件的工件定位治具Ⅵ355位于远心镜头Ⅵ352与准平行背光源Ⅵ353之间;所述的CCD工业相机Ⅵ351、相机上下移动伺服模组354的输入端还与控制系统连接。

上述各工件旋转伺服模组、工件上下移动模组、相机上下移动伺服模组均为现有技术,其中各工件旋转伺服模组均包括有一台旋转伺服电机,伺服电机的末端安装有一个放置工件的工件定位治具(即工件定位治具Ⅰ316、工件定位治具Ⅱ3216、工件定位治具Ⅲ3226、工件定位治具Ⅳ336,使得工件能够随着伺服电机旋转。各个工件上下移动模组、相机上下移动伺服模组均包括有一个自带Z方向导轨的伺服滑台模组。

上述的工件定位治具Ⅰ316、工件定位治具Ⅱ3216、工件定位治具Ⅲ3226、工件定位治具Ⅳ336、工件定位治具Ⅴ345、工件定位治具Ⅵ355均是通过设置在其上的定位销或定位孔对工件进行定位。

所述的下料分选组件4包括不合格品料盒41、落料导向筒42、传送带组件43、合格品料盒44;所述的落料导向筒42安装在传送带组件43的一端,不合格品料盒41安装在落料导向筒42的下方,所述的合格品料盒44安装在传送带组件43的另一端,所述的传送带组件43的输入端与控制系统的输出端连接。

所述的机架5采用深色亚克力挡光外壳,机架5内部依次设置有所述的上料组件1、工件移位组件2、外径尺寸检测组件31、定位旋转工位组件321、贯穿孔瑕疵检测工位组件322、外观瑕疵检测组件33、球窝瑕疵检测组件34、通孔瑕疵检测组件35、下料分选组件4;所述的电控柜里安装有所述的控制系统,控制系统包括工控主机及PLC控制器;所述上料组件1、工件移位组件2、外径尺寸检测组件31、定位旋转工位组件321、贯穿孔瑕疵检测工位组件322、外观瑕疵检测组件33、球窝瑕疵检测组件34、通孔瑕疵检测组件35、下料分选组件4中的伺服电机、气缸、光电传感器的输入端均与PLC控制器连接;CCD工业相机Ⅰ311~CCD工业相机Ⅵ351的输入端均与工控主机连接;工控主机与PLC控制器之间使用TCP通讯进行数据交互。

使用时,PLC控制器先控制上料组件自动上料,然后控制工件移位组件分别沿X轴、Z轴移位,通过气缸夹爪组件将待检测的阀芯工件送到检测工位上;检测工位依次设置为:阀芯的外径尺寸检测、阀芯的贯穿孔瑕疵检测、阀芯的外观瑕疵检测、阀芯的球窝瑕疵检测、阀芯的通孔瑕疵检测。由于工件移位组件是针对所有检测工位的,所以工件移位一次会将所有工位上的工件顺次搬运到下一检测工位上;工件移位组件完成一次搬运后,PLC控制器开始通知工控主机开始各工位的识别;其中:

外径尺寸检测的过程为:PLC控制器控制工件上下移动模组Ⅰ上升到工件拍照位置后,工控主机控制CCD工业相机Ⅰ启动拍照;工控主机对取得的图片进行数据测量,并通过PLC控制器控制工件旋转伺服模组Ⅰ旋转设定的角度;按设定的次数重复上述步骤,即取得n次的测量结果,对该n次的测量结果进行统计分析,给出该工件外径是否合格;PLC控制器控制上下移动模组Ⅰ下降到待放工件位置,至此即完成一个工件的外径检测。

贯穿孔瑕疵检测的过程分为定位旋转和贯穿孔检测,其中定位旋转的过程为:

PLC控制器控制工件上下移动模组Ⅱ上升到工件拍照位置后,工控主机控制CCD工业相机Ⅱ启动拍照,工控主机对取得的图片进行角度判别,得出需要旋转的角度,并通过PLC控制器控制旋转模组Ⅱ旋转需要旋转的角度,重复上述操作,直到工控主机判别出当前工件贯穿孔已正对摄像头,PLC控制器控制上下移动模组Ⅱ下降到待放工件位置,至此即完成一个工件的定位旋转。

贯穿孔检测的过程为:PLC控制器控制工件上下移动模组Ⅲ上升到工件拍照位置后,工控主机控制CCD工业相机Ⅲ启动拍照;工控主机对取得的图片进行瑕疵识别,得出识别结果,如果识别结果为有瑕疵,PLC控制器直接控制上下移动模组下Ⅲ降到待放工件位置;如果识别结果为正常,则工控主机控制工件旋转伺服模组Ⅲ旋转180度,旋转到位后,控制CCD工业相机Ⅲ启动拍照,工控主机对取得的图片进行瑕疵识别,得出识别结果,此时的识别结果作为该工件的贯穿孔检测结果;PLC控制器控制上下移动模组下Ⅲ降到待放工件位置,至此完成一个工件的贯穿孔瑕疵检测。

外观瑕疵检测的过程如下:PLC控制器控制工件上下移动模组Ⅳ上升到工件拍照位置后,工控主机控制CCD工业相机Ⅳ启动拍照;工控主机对取得的图片进行外观瑕疵识别,得出识别结果,并通过PLC控制器控制工件旋转伺服模组Ⅳ旋转设定的角度;按设定的次数重复上述步骤,即取得n次的识别结果,工控主机对该n次的识别结果进行分析,得出该工件外观是否有瑕疵;PLC控制器控制上下移动模组Ⅳ下降到待放工件位置,至此完成一个工件的贯穿孔瑕疵检测。

球窝瑕疵检测的过程如下:PLC控制器控制工件上下移动模组Ⅴ上升到工件拍照位置,工控主机控制CCD工业相机Ⅴ启动拍照;工控主机对取得的图片进行球窝瑕疵识别,得出识别结果;PLC控制器控制工件上下移动模组Ⅴ下降到待放工件位置,至此完成一个工件的贯穿孔瑕疵检测。

通孔瑕疵检测的过程如下:PLC控制器控制相机上下移动模组移动至待机位置;启动CCD工业相机Ⅵ拍照;工控主机对取得的图片进行通孔瑕疵识别,得出识别结果;重复上述步骤,直至完成所有设定检测位置的检测;根据多个检测位置的识别结果,进行分析,得出最终该工件的通孔瑕疵检测结果。

- 全自动阀芯综合智能检测分选系统

- 全自动阀芯综合智能检测分选方法