智能模具的生产控制方法、装置、设备及存储介质

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及注塑模具技术领域,尤其涉及一种智能模具的生产控制方法、装置、设备及存储介质。

背景技术

注塑模具生产是一个较为复杂的生产工艺,在注塑生产中对注塑成品的质量影响因素很多,如注塑设备运行参数、胶料材料、注塑模具结构及生产的调试参数等。生产时需要对诸多工艺参数进行管控,才能获得合格的注塑成品,例如工艺参数包括胶料烘干时间、烘干温度、注射压力、注射速度、注射时间、熔胶温度、模具温度、冷却时间、保压时间、锁模力及顶出力等等。上述任一参数变动都会对注塑成品及实际生产过程带来较大影响,进而当任一工艺参数发生变化就需要调整诸多参数,而技术人员的调试能力往往取决于技术人员经验,常常造成反复调试,或者调试结果因人而异,使得整个工艺生产无法依据标准进行,成品质量参差不齐。

发明内容

本发明的主要目的在于提供一种智能模具的生产控制方法、装置、计算机设备及存储介质,可以解决现有技术中的人工经验调节生成过程导致的成品质量残次不齐的问题。

为实现上述目的,本发明第一方面提供一种智能模具的生产控制方法,所述方法应用于智能模具的生产控制系统,所述系统包括智能模具本体及至少一种参数检测装置,所述参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,所述参数检测装置安装于所述智能模具本体,所述方法包括:

获取所述参数检测装置采集到的所述智能模具本体内的生产工艺参数与注塑设备参数;

根据所述生产工艺参数及预设标准工艺参数区间,确定所述智能模具本体的加工状态,所述加工状态包括标准加工状态、安全加工状态或危险加工状态;

根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制。

在一种可行实现方式中,所述根据所述生产工艺参数及所述标准工艺参数,确定所述智能模具本体的加工状态,包括:

若所述生产工艺参数处于所述预设标准工艺参数区间,则确定所述智能模具本体的加工状态为标准加工状态;

若所述生产工艺参数处于所述预设标准工艺参数区间对应的第一工艺参数区间,则确定所述智能模具本体的加工状态为安全加工状态,第一工艺参数区间大于所述预设标准工艺参数区间;

若所述生产工艺参数处于所述预设标准工艺参数区间对应的第二工艺参数区间,则确定所述智能模具本体的加工状态为危险加工状态,所述第二工艺参数区间大于所述第一工艺参数区间。

在一种可行实现方式中,所述智能模具的生产控制系统还包括模温机,所述参数检测装置包括模具温度传感器,所述模具温度传感器安装于所述智能模具本体内壁,则所述生产工艺参数为模具本体温度,所述注塑设备参数包括模温机对应的第一设备运行参数,所述根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制,包括:

若所述加工状态为安全加工状态,则获取所述模温机对应的第一设备运行参数,所述第一设备运行参数至少包括模腔温度;

利用所述模腔温度、模具本体温度及所述预设标准工艺参数调节所述模温机对应的第一设备运行参数至所述预设标准工艺参数。

在一种可行实现方式中,所述智能模具的生产控制系统还包括注塑机及温控箱,所述参数检测装置包括模腔压力传感器,所述模腔压力传感器安装于所述智能模具本体的型腔内壁,则所述生产工艺参数为模腔压力,所述注塑设备参数包括所述注塑机及温控箱对应的第二设备运行参数,所述根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制,包括:

若所述加工状态为安全加工状态,则获取所述注塑机及所述温控箱对应的第二设备运行参数,所述第二设备运行参数至少包括料温、注塑压力、注塑射速及保压时间;

利用所述料温、注塑压力、注塑射速、保压时间、模腔压力及所述预设标准工艺参数,调节所述注塑机及所述温控箱对应的第二设备运行参数至所述预设标准工艺参数。

在一种可行实现方式中,所述智能模具的生产控制系统还包括注塑机及温控箱,所述参数检测装置包括模腔温度传感器,所述模腔温度传感器安装于所述智能模具本体的型腔内壁,则所述生产工艺参数为胶料前沿温度,所述注塑设备参数包括所述注塑机及温控箱对应的第三设备运行参数,则所述根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制,包括:

若所述加工状态为安全加工状态,则获取所述注塑机及所述温控箱对应的第三设备运行参数,所述第三设备运行参数至少包括料温及注塑射速;

利用所述料温、注塑射速、胶料前沿温度及所述预设标准工艺参数,调节所述注塑机及所述温控箱对应的第三设备运行参数至所述预设标准工艺参数。

在一种可行实现方式中,所述智能模具的生产控制系统还包括注塑机,所述参数检测装置包括模具型开传感器,所述模具型开传感器安装于所述智能模具本体的分型面,则所述生产工艺参数为模具开合位移,所述注塑设备参数包括所述注塑机对应的第四设备运行参数,所述根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制,包括:

若所述加工状态为安全加工状态,则获取所述注塑机及所述智能模具本体对应的第四设备运行参数,所述第四设备运行参数至少包括注塑压力以及锁模力;

利用所述注塑压力、锁模力、模具开合位移及所述预设标准工艺参数,调节所述注塑机及所述智能模具本体对应的第四设备运行参数至所述预设标准工艺参数。

在一种可行实现方式中,所述智能模具的生产控制系统还包括计数器、机械手以及警示装置,所述计数器用于记录所述加工状态为安全加工状态的连续次数N,则所述方法还包括;

当所述加工状态为危险加工状态,则将所述加工状态切换为停止加工状态,并控制所述机械手分拣注塑成品,以及输出第一警示类型至预设终端,并控制所述警示装置进行警示,所述第一警示类型用于反映工艺参数异常;

当所述加工状态为安全加工状态,则将所述连续次数N加1,所述连续次数的初始值为0;当所述加工状态为标准加工状态,则将所述连续次数清零,当所述N等于预设连续次数阈值,则将所述加工状态切换为停止加工状态并控制所述机械手分拣注塑成品,以及输出第二警示类型至预设终端,并控制所述警示装置进行警示,所述第二警示类型用于反映系统设备故障。

为实现上述目的,本发明第二方面提供一种智能模具的生产控制装置,所述装置应用于智能模具的生产控制系统,所述系统包括智能模具本体及至少一种参数检测装置,所述参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,所述参数检测装置安装于所述智能模具本体,所述装置包括:

参数检测模块:用于获取所述参数检测装置采集到的所述智能模具本体内的生产工艺参数与注塑设备参数;

状态确定模块:用于根据所述生产工艺参数及预设标准工艺参数区间,确定所述智能模具本体的加工状态,所述加工状态包括标准加工状态、安全加工状态或危险加工状态;

生产调节模块:用于根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制。

为实现上述目的,本发明第三方面提供一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行如第一方面及任一可行实现方式所示步骤。

为实现上述目的,本发明第四方面提供一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行如第一方面及任一可行实现方式所示步骤。

采用本发明实施例,具有如下有益效果:

本发明实施例公开一种智能模具的生产控制方法,方法应用于智能模具的生产控制系统,系统包括智能模具本体及至少一种参数检测装置,参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,参数检测装置安装于智能模具本体,方法包括:获取参数检测装置采集到的智能模具本体内的生产工艺参数与注塑设备参数;根据生产工艺参数及预设标准工艺参数区间,确定智能模具本体的加工状态,加工状态包括标准加工状态、安全加工状态或危险加工状态;根据加工状态及预设参数调节规则对注塑设备参数进行调整,以实现生产控制。通过多方检测并以预设参数调节规则进行参数调整,实现按照统一标准的生产。通过参数检测装置对生产工艺参数及注塑设备参数进行检测,通过评估加工状态,以根据加工状态及预设参数调节规则对注塑设备参数进行调整,实现按照统一标准对生产过程进行管控,使得成品的生产过程按照标准进行,且较之人工调整效率更高。

附图说明

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

其中:

图1为本发明实施例中一种智能模具的生产控制方法的应用环境图;

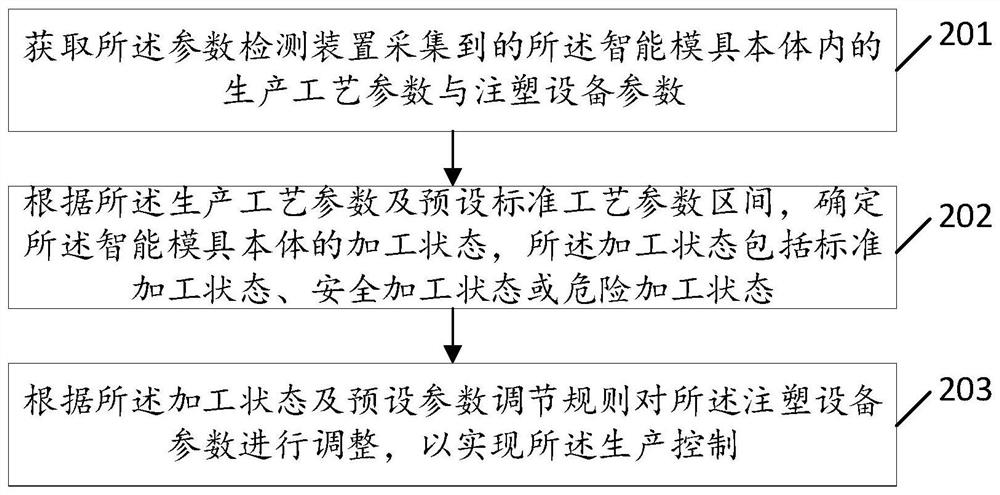

图2为本发明实施例中一种智能模具的生产控制方法的流程示意图;

图3为本发明实施例中一种智能模具的生产控制方法的另一流程示意图

图4为本发明实施例中一种智能模具的生产控制装置的结构框图;

图5为本发明实施例中计算机设备的结构框图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。利用本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

图1为一个实施例中一种智能模具的生产控制方法的应用环境图。参照图1,该智能模具的生产控制方法应用于智能模具的生产控制系统100。该智能模具的生产控制系统100包括智能模具本体110、注塑机120、模温机130、温控箱140以及智能控制器150。其中,智能模具本体110安装在注塑机120上,属于主要成型设备之一用于将智能模具本体型腔内的胶料冷却以得到成型的塑料制品,并且智能模具本体110内部安装多种参数检测装置,参数检测装置可以为各类型传感器,参数检测装置用于感知智能模具本体110内的温度、型腔压力以及型开位置等等生产工艺参数,对注塑成型的生产过程进行监控;注塑机120作为主要成型设备之一用于将塑料加热熔融,并通过螺杆挤压注射到用于成型的模具本体110内部,进而制成各种形状的塑料制品;模温机130用于调节模具本体内部水路温度、压力及流量等等生产工艺参数的控制设备,具有加温和冷冻两个方面的温度控制;温控箱140用于控制模具本体上的热流道的加热管的温度和热流道阀针开闭时间,其中,热流道为注塑机与模具本体之间用于传递熔融胶料的通道,因此,需要保证热流道的温度合适,维持熔融状态。进一步的,智能控制器150是整个系统的核心主机,智能控制器内存储模具名称、编号、模具信息以及其余注塑设备相关设备信息;还可对模具图纸数据进行存储;具有全球定位系统(Global Positioning System,GPS)、射频识别(Radio Frequency Identification,RFID)芯片读取、生产计数、寿命管理及通讯等功能;智能控制器与预设终端通过通讯模块进行连接,通讯方式包括但不限于无线通讯、串口通讯,预设终端包括但不限于个人移动终端或者这只鱼设备上的显示终端,无线通讯包括但不限于WIFI、局域网等等。

请参阅图2,图2为本发明实施例中的一种智能模具的生产控制方法的流程示意图,如图2所示一种智能模具的生产控制方法应用于智能模具的生产控制系统,所述系统包括智能模具本体及至少一种参数检测装置,所述参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,所述参数检测装置安装于所述智能模具本体,如图2所示方法包括如下步骤:

201、获取所述参数检测装置采集到的所述智能模具本体内的生产工艺参数与注塑设备参数;

在本发明实施例中,通过参数采集装置对实时的生产工艺参数以及注塑设备参数进行监控,其中,参数检测装置包括但不限于模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器等等可用于对生产工艺参数进行监控的检测装置,并且采集装置安装于智能模具本体上,以有效对注塑成型过程的生产工艺参数进行检测。生产工艺参数用于指示注塑生产过程中加工状态的运行数据,示例性的,生产工艺参数包括但不限于注塑的射速、胶料的温度、成型时的模具温度以及模腔内的压力等等实际生产过程的设备运行数据。进一步的,模具型开传感器为位移传感器,安装于分型面上,用于感知型腔和型芯之间的开合距离(打开间隙)。其中,注塑设备参数包括但不限于参与注塑生产过程中各个注塑设备的实时运行状态参数,其中注塑设备包括但不限于注塑机、烘料机、模温机及温控箱等等。运行状态参数即各个设备对应的运行参数。

202、根据所述生产工艺参数及预设标准工艺参数区间,确定所述智能模具本体的加工状态,所述加工状态包括标准加工状态、安全加工状态或危险加工状态;

需要说明的是,通过生成工艺参数与预设标准工艺参数区间对模具的加工状态进行判断,从而鉴别出其加工状态为标准加工状态、安全加工状态或危险加工状态,以确认其加工状态。

示例性的,生产工艺参数包括至少一种或多种。预设标准工艺参数区间根据生产工艺参数的数据种类,可以对应于每种生产工艺参数预设多种标准工艺参数区间,又或者设置方式包括但不限于通过统计中心服务器中历史工艺参数确定,或者参考注塑加工生产标准化的有关规定进行预设,在此不做限定。其中,预设标准工艺参数区间可以从中心服务器的数据库中调取或者人工输入进行设定、编辑或修改。进一步的,中心服务器可以部署在局域网、云端,中心服务器用于存储生产数据、生产调试标准工艺参数、模具及设备信息等等系统数据的存储。中心服务器可通过局域网、WiFi、4G/5G方式与系统进行数据交互。

203、根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制。

预设参数调节规则基于加工状态进行设置,根据不同的加工状态对应不同的调节规则。预设参数调节规则用于将加工状态对应的生产工艺参数和注塑设备参数进行调节使得加工状态保证在标准加工状态。

本发明实施例公开一种智能模具的生产控制方法,方法应用于智能模具的生产控制系统,系统包括智能模具本体及至少一种参数检测装置,参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,参数检测装置安装于智能模具本体,方法包括:获取参数检测装置采集到的智能模具本体内的生产工艺参数与注塑设备参数;根据生产工艺参数及预设标准工艺参数区间,确定智能模具本体的加工状态,加工状态包括标准加工状态、安全加工状态或危险加工状态;根据加工状态及预设参数调节规则对注塑设备参数进行调整,以实现生产控制。通过多方检测并以预设参数调节规则进行参数调整,实现按照统一标准的生产。通过参数检测装置对生产工艺参数及注塑设备参数进行检测,通过评估加工状态,以根据加工状态及预设参数调节规则对注塑设备参数进行调整,实现按照统一标准对生产过程进行管控,使得成品的生产过程按照标准进行,且较之人工调整效率更高。

请参阅图3,图3为本发明实施例中的一种智能模具的生产控制方法的流程示意图,如图3所示一种智能模具的生产控制方法应用于智能模具的生产控制系统,所述系统包括智能模具本体、至少一种参数检测装置、计数器、机械手以及警示装置,所述参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,所述参数检测装置安装于所述智能模具本体,所述计数器用于记录所述加工状态为安全加工状态的连续次数N,如图3所示方法包括如下步骤:

301、获取所述参数检测装置采集到的所述智能模具本体内的生产工艺参数与注塑设备参数;

需要说明的是,在进行注塑生产之前,需要将相关设备开机进行预热准备,通过模温机对模具本体内部加热升温,通过参数采集装置包括的模具温度传感器实时采集模具温度,当模具温度达到模具生产标准工艺参数温度,则启动开始注塑生产;若模具温度未达到模具生产标准工艺参数温度则继续调节,直至升温至生产标准工艺参数温度。

302、根据所述生产工艺参数及预设标准工艺参数区间,确定所述智能模具本体的加工状态,所述加工状态包括标准加工状态、安全加工状态或危险加工状态;

需要说明的是,图3所示步骤301、302与图2中的步骤201、201所示内容相似,为避免重复,此处不做赘述,具体可参考前述图2中的步骤201、201所示内容。

在一种可行实现方式中,步骤302可以包括:

A、若所述生产工艺参数处于所述预设标准工艺参数区间,则确定所述智能模具本体的加工状态为标准加工状态;

示例性的,以生产工艺参数包括模具本体温度为例,预设标准工艺参数区间可以表示为一个温度变化范围例如(80,90)度。此时参数检测装置采集到的模具本体温度为85度,因此,此时智能模具本体的模具本体温度85处于预设标准工艺参数区间(80,90)度,因此,加工状态为标准加工状态。

B、若所述生产工艺参数处于所述预设标准工艺参数区间对应的第一工艺参数区间,则确定所述智能模具本体的加工状态为安全加工状态,第一工艺参数区间大于所述预设标准工艺参数区间;

继续以上述为例,以生产工艺参数包括模具本体温度为例,预设标准工艺参数区间可以表示为一个温度变化范围例如(80,90)度,此时第一工艺参数区间可以表示为(70-100)。此时参数检测装置采集到的模具本体温度为72度,因此,此时智能模具本体的模具本体温度72处于预设标准工艺参数区间(70-100)度,因此,加工状态为安全加工状态。

需要说明的是,预设标准工艺参数区间可以表示为第一工艺参数区间的子集,第一工艺参数区间大于预设标准工艺参数区间的数据范围也可以理解为在生产过程中的允许误差范围。

C、若所述生产工艺参数处于所述预设标准工艺参数区间对应的第二工艺参数区间,则确定所述智能模具本体的加工状态为危险加工状态,所述第二工艺参数区间大于所述第一工艺参数区间。

继续以上述为例,以生产工艺参数包括模具本体温度为例,预设标准工艺参数区间可以表示为一个温度变化范围例如(80,90)度,此时第二工艺参数区间可以表示为{(-i,70)∪(100,+i)i∈正整数}。此时参数检测装置采集到的模具本体温度为60度,因此,此时智能模具本体的模具本体温度60处于预第二工艺参数区间可以表示为{(-i,70)∪(100,+i)i∈正整数},因此,加工状态为危险加工状态。进一步的,危险加工状态是指生产工艺参数产出误差允许范围,因而此时生产的产品为不良品或以此参数运行会对设备造成损害。

需要说明的是,第二工艺参数区间还可以理解为第一工艺参数区间以及预设标准工艺参数区间的区间总集合,对应的补集。

可以理解的是,注塑生产过程是一个阶段性的变化的过程,一个注塑生产过程中每个阶段所需执行的实际工艺参数有所不同,因此随着生产时段的变化可以从云端服务器中读取对应的预设标准工艺参数,进而得到与预设标准工艺参数对应的第一工艺参数区间以及第二工艺参数区间,在此不做赘述。

303、根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制;

需要说明的是,图3所示步骤303与图2中的步骤203所示内容相似,为避免重复,此处不做赘述,具体可参考前述图2中的步骤203所示内容。

在一种可行实现方式中,所述智能模具的生产控制系统还包括模温机,所述参数检测装置包括模具温度传感器,所述模具温度传感器安装于所述智能模具本体内壁,则所述生产工艺参数为模具本体温度,所述注塑设备参数包括模温机对应的第一设备运行参数,步骤303可以包括:

a、若所述加工状态为安全加工状态,则获取所述模温机对应的第一设备运行参数,所述第一设备运行参数至少包括温模腔温度;

b、利用所述模腔温度、模具本体温度及所述预设标准工艺参数调节所述模温机对应的第一设备运行参数至所述预设标准工艺参数。

需要说明的是,模具温度传感器:安装在模具本体内,用于感应模具本体温度。当参数检测装置检测到的模具本体温度处于第一工艺参数区间,此时,第一工艺参数区间可以为温度变化范围,则加工状态为安全加工状态,此时为了使生产按照标准进行,因此,获取模温机对应的第一设备运行参数,包括但不限于模腔温度,将模具本体温度与预设标准工艺参数求差得到温度补偿值,将温度补偿值补偿至模温机的模腔温度,提高温度回归至预设标准工艺参数的效率,提升生产效率。可以理解的是,加工状态为安全加工状态时,注塑机正常注射,继续生产。

在一种可行实现方式中,所述智能模具的生产控制系统还包括注塑机及温控箱,所述参数检测装置包括模腔压力传感器,所述模腔压力传感器安装于所述智能模具本体的型腔内壁,则所述生产工艺参数为模腔压力,所述注塑设备参数包括所述注塑机及温控箱对应的第二设备运行参数,进一步的步骤303还可以包括:

i、若所述加工状态为安全加工状态,则获取所述注塑机及所述温控箱对应的第二设备运行参数,所述第二设备运行参数至少包括料温、注塑压力、注塑射速及保压时间;

ii、利用所述料温、注塑压力、注塑射速、保压时间、模腔压力及所述预设标准工艺参数,调节所述注塑机及所述温控箱对应的第二设备运行参数至所述预设标准工艺参数。

需要说明的是,模腔压力传感器:安装在模具本体的型腔内,用于感应注塑机向模具本体内注塑时,模具本体的型腔内的各位置的注塑压力(模腔压力)。当参数检测装置包括的模腔压力传感器检测到的模腔压力处于第一工艺参数区间,此时,第一工艺参数区间可以为压力变化范围,则加工状态为安全加工状态,此时为了使生产按照标准进行,因此,获取注塑机及温控箱对应的第一设备运行参数,包括但不限于料温、注塑压力、注塑射速及保压时间,将模腔压力与预设标准工艺参数求差得到压力补偿值,将压力补偿值补偿至注塑机的注塑压力,并在注塑射速与注塑压力关系曲线查找射速补偿值,调整射速;在料温与注塑压力关系曲线查找料温补偿值,调整料温;进一步的,此时可以增加保压时间为调节提供调整时间,通过上述几个调节过程,可以提高模腔压力回归至预设标准工艺参数的效率,提升生产效率。可以理解的是,加工状态为安全加工状态时,注塑机会正常注射,继续生产。

在一种可行实现方式中,所述智能模具的生产控制系统还包括注塑机及温控箱,所述参数检测装置包括模腔温度传感器,所述模腔温度传感器安装于所述智能模具本体的型腔内壁,则所述生产工艺参数为胶料前沿温度,所述注塑设备参数包括所述注塑机及温控箱对应的第三设备运行参数,进一步的步骤303还可以包括:

I、若所述加工状态为安全加工状态,则获取所述注塑机及所述温控箱对应的第三设备运行参数,所述第三设备运行参数至少包括料温及注塑射速;

II、利用所述料温、注塑射速、胶料前沿温度及所述预设标准工艺参数,调节所述注塑机及所述温控箱对应的第三设备运行参数至所述预设标准工艺参数。

需要说明的是,模腔温度传感器:安装在模具型腔内,用于感应模具型腔附近的温度,该温度可以用来反映注射入型腔内的胶料前沿温度。当参数检测装置检测到的胶料前沿温度处于第一工艺参数区间,此时,第一工艺参数区间可以为温度变化范围,则加工状态为安全加工状态,此时为了使生产按照标准进行,因此,获取注塑机及温控箱对应的第一设备运行参数,包括但不限于料温及注塑射速,将胶料前沿温度与预设标准工艺参数求差得到料温补偿值,将料温补偿值补偿至注塑机的料温,并在注塑射速与料温关系曲线查找料温补偿值对应的注塑射速,调整注塑射速,提高料温回归至预设标准工艺参数的效率,提升生产效率。可以理解的是,加工状态为安全加工状态时,注塑机正常注射,继续生产。

在一种可行实现方式中,所述智能模具的生产控制系统还包括注塑机,所述参数检测装置包括模具型开传感器,所述模具型开传感器安装于所述智能模具本体的分型面,则所述生产工艺参数为模具开合位移,所述注塑设备参数包括所述注塑机对应的第四设备运行参数,进一步的步骤303还可以包括:

S1、若所述加工状态为安全加工状态,则获取所述注塑机及所述智能模具本体对应的第四设备运行参数,所述第四设备运行参数至少包括注塑压力以及锁模力;

S2、利用所述注塑压力、锁模力、模具开合位移及所述预设标准工艺参数,调节所述注塑机及所述智能模具本体对应的第四设备运行参数至所述预设标准工艺参数。

需要说明的是,模具型开传感器:安装在模具本体分型面上,用于感应模具型腔、型芯之间的模具开合位移。当参数检测装置检测到的模具开合位移处于第一工艺参数区间,此时,第一工艺参数区间可以为位移变化范围,则加工状态为安全加工状态,此时为了使生产按照标准进行,因此,获取注塑机及所述智能模具本体对应的第一设备运行参数,包括但不限于注塑压力以及锁模力,将模具开合位移与预设标准工艺参数求差得到位移补偿值,进一步的对位移补偿值以经典力学进行分析,得出位移补偿值对应的锁模力补偿值,将锁模力补偿值补偿至锁模力,并在注塑压力与锁模力关系曲线查找锁模力补偿值对应的注塑压力,调整注塑压力,提高模具开合位移回归至预设标准工艺参数的效率,提升生产效率。可以理解的是,加工状态为安全加工状态时,注塑机正常注射,继续生产。

可以理解的是,不论上述参数检测装置检测到的各个类型的生产工艺参数中的一个或者多个处于第一工艺参数区间,都表示加工状态为安全加工状态,进而可以同时进行上述步骤的调节,以保证标准生产。其中,可以根据各个类型的生产工艺参数与其他生产工艺参数之间的相互影响度,预设一调节优先级,使得同时对多种类型的注塑设备参数进行调节回归标准的效率提高,例如,压力调节会使得温度、射速、位移以及锁模力变化,温度调节会使压力和射速变化,则调节优先级可以为:一级压力、二级温度、三级锁模力、四级射速等等。

304、当所述加工状态为危险加工状态,则将所述加工状态切换为停止加工状态,并控制所述机械手分拣注塑成品,以及输出第一警示类型至预设终端,并控制所述警示装置进行警示,所述第一警示类型用于反映工艺参数异常;

其中,所述智能模具的生产控制系统还包括计数器、机械手以及警示装置。

在一种可行实现方式中,当所述加工状态为危险加工状态,则需要停止加工,进而将所述加工状态切换为停止加工状态,开模后控制所述机械手分拣注塑成品,该注塑成品为有瑕疵的产品,同时输出第一警示类型至预设终端,并控制所述警示装置进行警示,所述第一警示类型用于反映工艺参数异常。

进一步的,警示装置包括但不限于报警灯以及报警喇叭:报警灯可以安装在注塑机上方,用于灯光警示以及显示设备状态。报警灯为红黄绿三色,绿色表示正常运行即标准加工状态,黄色闪烁警告即正常加工状态,红色停机即危险加工状态;进一步的,报警喇叭:安装在注塑机上方,用于在危险加工状态时进行声音报警或警告。机械手:安装在注塑机上方,用于抓取产品、放入嵌件等,根据设定的程序执行移动、抓取动作。示例性的,在危险加工状态时,控制机械手分拣注塑成品。报警信息推送包括但不限于通过无线通讯向预设终端发送信息提示,提示信息包括但不限于故障类型、故障原因以及参数监测装置采集到的数据。

305、当所述加工状态为安全加工状态,则将所述连续次数N加1,所述连续次数的初始值为0;当所述加工状态为标准加工状态,则将所述连续次数清零,当所述N等于预设连续次数阈值,则将所述加工状态切换为停止加工状态并控制所述机械手分拣注塑成品,以及输出第二警示类型至预设终端,并控制所述警示装置进行警示,所述第二警示类型用于反映系统设备故障。

需要说明的是,生产注塑过程是连续过程,一个产品的生产过程为一个子生产过程,通过开合模继续执行下一个子生产过程,进而使得注塑生产自动有序进行。进一步的在一个子生产过程得到加工状态为安全加工状态则将安全加工状态的连续次数N加1;若下一个子生产过程,仍为安全加工状态说明此时将注塑设备参数调节回归至标准暂时失败,因此继续将安全加工状态的连续次数N加1,若下一个子生产过程,仍为标准加工状态说明此时将注塑设备参数调节回归至标准成功,因此将安全加工状态的连续次数N恢复初始值,即将连续次数清空。进一步的,若N达到预设连续次数阈值,比如5、6等等,则说明此时将注塑设备参数调节回归至标准失败次数过多,可能设备处在故障,因此需要停机处理。并且控制机械手分拣注塑成品,同时输出第二警示类型至预设终端,并控制所述警示装置进行警示,所述第二警示类型用于反映系统设备故障。

本发明实施例公开一种智能模具的生产控制方法,方法应用于智能模具的生产控制系统,系统包括智能模具本体、计数器、机械手、警示装置及至少一种参数检测装置,参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,参数检测装置安装于智能模具本体,方法包括:获取参数检测装置采集到的智能模具本体内的生产工艺参数与注塑设备参数;根据生产工艺参数及预设标准工艺参数区间,确定智能模具本体的加工状态,加工状态包括标准加工状态、安全加工状态或危险加工状态;根据加工状态及预设参数调节规则对注塑设备参数进行调整,以实现生产控制;当加工状态为危险加工状态,则将加工状态切换为停止加工状态,并控制机械手分拣注塑成品,以及输出第一警示类型至预设终端,并控制警示装置进行警示,第一警示类型用于反映工艺参数异常;当加工状态为安全加工状态,则将连续次数N加1,连续次数的初始值为0;当加工状态为标准加工状态,则将连续次数清零,当N等于预设连续次数阈值,则将加工状态切换为停止加工状态并控制机械手分拣注塑成品,以及输出第二警示类型至预设终端,并控制警示装置进行警示,第二警示类型用于反映系统设备故障。通过多方检测并以预设参数调节规则进行参数调整,实现按照统一标准的生产。并统计安全加工状态的连续次数,在安全加工状态的连续次数达到预设次数阈值时或者在加工状态为危险加工状态时,停机警示,进一步保证成品质量和生产安全。

请参阅图4,图4为本发明实施例中一种智能模具的生产控制装置的结构框图,如图4所示装置应用于智能模具的生产控制系统,所述系统包括智能模具本体及至少一种参数检测装置,所述参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,所述参数检测装置安装于所述智能模具本体,所述装置包括:

参数检测模块401:用于获取所述参数检测装置采集到的所述智能模具本体内的生产工艺参数与注塑设备参数;

状态确定模块402:用于根据所述生产工艺参数及预设标准工艺参数区间,确定所述智能模具本体的加工状态,所述加工状态包括标准加工状态、安全加工状态或危险加工状态;

生产调节模块403:用于根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制。

需要说明的是,图4所示各模块作用与图2中的各步骤所示内容相似,为避免重复,此处不做赘述,具体可参考前述图2中的各步骤所示内容。

本发明实施例公开一种智能模具的生产控制装置,装置应用于智能模具的生产控制系统,智能模具的生产控制系统包括智能模具本体及至少一种参数检测装置,参数检测装置至少包括模具温度传感器、模腔压力传感器、模腔温度传感器以及模具型开传感器中任一种,参数检测装置安装于智能模具本体,装置包括:参数检测模块:用于获取所述参数检测装置采集到的所述智能模具本体内的生产工艺参数与注塑设备参数;状态确定模块:用于根据生产工艺参数及预设标准工艺参数区间,确定智能模具本体的加工状态,加工状态包括标准加工状态、安全加工状态或危险加工状态;生产调节模块:用于根据所述加工状态及预设参数调节规则对所述注塑设备参数进行调整,以实现所述生产控制。通过多方检测并以预设参数调节规则进行参数调整,实现按照统一标准的生产。

图5示出了一个实施例中计算机设备的内部结构图。该计算机设备具体可以是终端,也可以是服务器。如图5所示,该计算机设备包括通过系统总线连接的处理器、存储器和网络接口。其中,存储器包括非易失性存储介质和内存储器。该计算机设备的非易失性存储介质存储有操作系统,还可存储有计算机程序,该计算机程序被处理器执行时,可使得处理器实现上述方法。该内存储器中也可储存有计算机程序,该计算机程序被处理器执行时,可使得处理器执行年上述方法。本领域技术人员可以理解,图5中示出的结构,仅仅是与本申请方案相关的部分结构的框图,并不构成对本申请方案所应用于其上的计算机设备的限定,具体的计算机设备可以包括比图中所示更多或更少的部件,或者组合某些部件,或者具有不同的部件布置。

在一个实施例中,提出了一种计算机设备,包括存储器和处理器,所述存储器存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器执行如图2或图3中任一项所示步骤。

在一个实施例中,提出了一种计算机可读存储介质,存储有计算机程序,所述计算机程序被处理器执行时,使得所述处理器执行如图2或图3中任一项所示步骤。

本领域普通技术人员可以理解实现上述实施例方法中的全部或部分流程,是可以通过计算机程序来指令相关的硬件来完成,所述的程序可存储于一非易失性计算机可读取存储介质中,该程序在执行时,可包括如上述各方法的实施例的流程。其中,本申请所提供的各实施例中所使用的对存储器、存储、数据库或其它介质的任何引用,均可包括非易失性和/或易失性存储器。非易失性存储器可包括只读存储器(ROM)、可编程ROM(PROM)、电可编程ROM(EPROM)、电可擦除可编程ROM(EEPROM)或闪存。易失性存储器可包括随机存取存储器(RAM)或者外部高速缓冲存储器。作为说明而非局限,RAM以多种形式可得,诸如静态RAM(SRAM)、动态RAM(DRAM)、同步DRAM(SDRAM)、双数据率SDRAM(DDRSDRAM)、增强型SDRAM(ESDRAM)、同步链路(Synchlink)DRAM(SLDRAM)、存储器总线(Rambus)直接RAM(RDRAM)、直接存储器总线动态RAM(DRDRAM)、以及存储器总线动态RAM(RDRAM)等。

以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。因此,本申请专利的保护范围应以所附权利要求为准。

- 智能模具的生产控制方法、装置、设备及存储介质

- 智能警示设备控制方法、装置、智能警示设备及存储介质