一种空心混杂结构舵翼的制造方法

文献发布时间:2023-06-19 13:46:35

技术领域

本发明属于金属板材的基本无切削加工或处理领域,具体是一种空心混杂结构舵翼的制造方法。

背景技术

空心结构件由于轻质高强等优点,在航空、航天、汽车、船舶等工业领域受到了广泛的关注与应用。空心结构主要包括多层板结构、蜂窝结构和点阵结构,如果将多层板结构、蜂窝结构或点阵结构等混合排布设计,可得到结构功能一体的非均匀中空结构,即空心混杂结构,该结构不但可以满足轻量化设计,还具有抗爆炸冲击、电磁屏蔽、散热隔热、吸声降噪等多功能需求,具有良好的应用前景。目前对于耐高温材料的空心混杂结构舵翼通常采用增材制造或超塑成形/扩散连接技术的方法进行成形,但是由于增材制造可成形材料较少,成形时间长、成本高,成形后内部质量及结构性能无法得到保证,难以得到广泛应用。而超塑成形/扩散连接技术作为一种典型整体中空构件制造技术,具有成形质量好、设计自由度大、外形精度高、无残余应力等优点,广泛应用于航空航天结构件的制造,适用于空心混杂结构舵翼的制造。

考虑空心混杂结构件的装配,需要在内部增加预置块以安装连接转轴;由于空心点阵结构的强度不足以支撑和传递转轴的力和扭矩,可设计成多层板结构和点阵结构的空心混杂结构。由于多层板结构与点阵结构的超塑成形/扩散连接工艺存在显著差异,使得空心混杂结构舵翼的成形工艺更加复杂,至今还未曾报道过耐高温材料的空心混杂结构舵翼制造方法。

发明内容

本发明针对空心混杂结构舵翼的成形,公开了一种空心混杂结构舵翼制造方法,该方法是实现空心混杂结构舵翼整体快速制造方法,本发明是方法是首次报道。

本发明是这样实现的:

一种空心混杂结构舵翼的制造方法,其特征在于,所述的方法为:

步骤一、按照成形的零件外形制造相应的预成形模具与超塑成形/扩散连接模具;

步骤二、根据零件外形所受载荷,采用拓扑优化设计获得芯板的网格大小与分布情况,采用激光切割的方式获得原始芯板与面板,采用机械加工的方式获得预置块;

步骤三、将面板放入加热的预成形模具中进行热压成形,成形完成后取出获得预成形面板;

步骤四、将芯、内面板、预置块、预成形面板的表面进行打磨与酸洗,再按照设计对芯板上的非焊接区域进行刻线、粘贴保护胶以及喷涂止焊剂;

步骤五、将芯板、内面板、预置块、预成形面板按顺序叠层进行装配,然后进行四周封焊并焊接进气管;

步骤六、将多层板料放入超塑成形/扩散连接模具中,使用电阻炉对模具及多层板料加热到指定温度,通过压力机对超塑成形模具加压,保证密封性;

先向预成形面板与内面板之间通入氩气,使芯板与内面板、芯板与芯板发生扩散连接;待扩散连接完成后,将该处气压降至0.3MPa,然后分别向芯板的点阵区域与多层板区域按照指定的气压曲线充入氩气使其气胀成形;待气胀成形结束后,保持低压背压再进行降温,待零件温度冷却至300℃后取出;

步骤七、将气管及工艺补充面切除,根据安装需求在预置块指定位置打孔并安装转轴,获得最终的空心混杂结构舵翼件。

进一步,所述的步骤六中,针对钛合金,使用电阻炉对模具及多层板料加热到900℃~940℃,而超塑气胀压力需要按照加载曲线进行加载;所述的加载曲线为:第一阶段,点阵区域的气压在60min内增加至0.8MPa,多层板结构区域的气压在60min内增加至2.0MPa,施加背压0.2MPa,再持续保压60min;第二阶段,点阵区域的气压在150min时增加至2.0MPa,多层板结构区域的气压增压至2.5MPa,背压0.2MPa,持续保压60min;第三阶段,点阵区域和多层板结构区域的气压升压至3.0MPa,背压0.2MPa,持续保压60min。随后,带压炉冷,待600℃以下,泄压,炉冷至300℃以下,取件。

进一步,所述的成形的零件为内置预置块的六层舵翼;所述的成形的零件还可以为内置预置块的四层舵翼以及外置预置块的四层舵翼;制备得到的三种类型的空心混杂结构舵翼分别为:内置预置块的六层板空心混杂结构舵翼、内置预置块的四层板空心混杂结构舵翼以及外置预置块的四层板空心混杂结构舵翼。

进一步,所述的三种类型的空心混杂结构舵翼的预成形模具的形式分别为:内置预置块的六层舵翼采用预成形模具;内置预置块的四层舵翼不但使用的预成形模具不同且增加了中间模具;外置预置块的四层舵翼无需预成形步骤。

进一步,所述的三种类型的空心混杂结构舵翼制备工艺中的气压扩散进气顺序分别为:

制备内置预置块的六层板空心混杂结构舵翼是往外面板与内面板之间通氩气;制备内置预置块的四层板空心混杂结构舵翼是在点阵结构区域的模具与面板之间及四层区域的面板与芯板之间通氩气;制备外置预置块的四层板空心混杂结构舵翼是在模具与面板之间通氩气。

进一步,所述的步骤三中针对钛合金的热压成形温度为700℃~750℃,针对稀土镁合金的热压成形温度为350℃~400℃。

本发明中所述的空心混杂结构舵翼件为内置预置块的六层板钛合金空心混杂结构舵翼,工艺稍做变化,所述的成形零件还可以为内置预置块的四层舵翼以及外置预置块的四层舵翼

本发明与现有技术的有益效果在于:

通过本发明的方法获得的空心混杂结构舵翼不但可以满足轻量化设计,还具有抗爆炸冲击、电磁屏蔽、散热隔热、吸声降噪等多功能性,相比较增材制造工艺,该方法成形的舵翼成本更低,机械性能更好。其中,成形的材料应具有良好的超塑性及扩散性,选用的材料可以为钛合金、高温合金、稀土镁合金。

通过本发明的方法,能够实现大型复杂曲面空心混杂结构件整体快速制造,通过该方法获得的混杂结构零件不但可以满足轻量化设计,还具有抗爆炸冲击、电磁屏蔽、散热隔热、吸声降噪等多功能性,相比较增材制造工艺,该方法成形的零件成本更低,机械性能更好。

附图说明

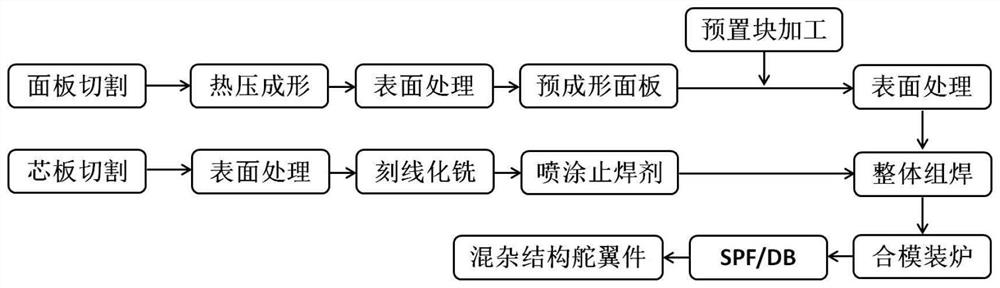

图1为空心混杂结构舵翼件的制造方法的工艺流程图;

图2为空心混杂结构舵翼件三维图;

图3为超塑成形/扩散连接模具三维图;

图4为原始芯板、面板、预置块三维图,其中,图4(a)为原始芯板,图4(b)为面板,图4(c)为预置块,图4(d)为预成形面板;

图5为本发明实施例1中的内置预置块的六层板钛合金空心混杂结构舵翼超塑成形/扩散连接工艺过程示意图;其中,图5(a)为预成形面板热压成形示意图,图5(b)为六层板气压扩散连接示意图,图5(c)为六层板超塑成形示意图;

图6为钛合金空心混杂结构舵翼超塑成形/扩散连接工艺气压曲线,其中,图6(a)为六层板料扩散连接气压曲线,图6(b)为六层板料超塑成形气压曲线;

图7为本发明实施例2中的内置预置块的四层板钛合金空心混杂结构舵翼超塑成形/扩散连接工艺过程示意图,其中,图7(a)为预成形面板热压成形示意图,图7(b)为四层板气压扩散连接示意图,图7(c)为四层板超塑成形示意图;

图8为本发明实施例3中的外置预置块的四层板稀土镁合金空心混杂结构舵翼超塑成形/扩散连接工艺过程示意图,其中,图8(a)为四层板气压扩散连接示意图,图8(b)为四层板超塑成形示意图;

其中,1-预成形A模具,2-预成形面板,3-超塑成形/扩散连接模具,4-预置块,5-内面板,6-进气口,7-芯板,8-预成形B模具,9-热压中间模具。

具体实施方式

为使本发明的目的、技术方案及效果更加清楚,明确,以下列举实例对本发明进一步详细说明。应当指出此处所描述的具体实施仅用以解释本发明,并不用于限定本发明。

实施例1

本实施例针对了内置预置块的六层板钛合金空心混杂结构舵翼,成形零件外形图如图2所示,其具体的制造方式流程图如图1所示,现在列举具体的实例进行说明:

1)按照成形的零件外形制造相应的预成形A模具1与超塑成形/扩散连接模具,超塑成形/扩散连接模具三维图如图3所示;

2)根据零件外形所受载荷,采用拓扑优化设计获得芯板的网格大小与分布情况,采用激光切割的方式获得原始芯板与面板,采用机械加工的方式获得预置块,原始芯板、面板、预置块三维图如图4所示;

3)将面板放入加热到700℃~750℃的预成形模具中进行热压成形,成形示意图如图5(a)所示成形完成后取出获得预成形面板;

4)将芯板、内面板、预置块、预成形面板的表面用400#、1000#以及2000#的砂纸进行打磨,再用酸洗液对其进行酸洗,其中酸洗液各溶质体积比为HF:HNO

5)将芯板、内面板、预置块、预成形面板按顺序叠层进行装配,然后进行四周封焊并焊接进气管;

6)将多层板料放入超塑成形/扩散连接模具中,使用电阻炉对模具及多层板料加热到900℃~940℃,通过压力机对超塑成形模具加压至3MPa,保证密封性;

7)先向预成形面板与内面板之间通入氩气,使芯板与内面板,芯板与芯板发生扩散连接,成形示意图如图5(b)所示,待扩散连接完成后,将该处气压降至0.2~0.3MPa,其中气压曲线如图6(a)所示;然后分别向芯板的点阵区域与六层板结构区域按照指定的气压曲线充入氩气使其气胀成形,成形示意图如图5(c)所示,待气胀成形结束后,保持低压背压再进行降温,气压曲线如图6(b)所示,待零件温度冷却至300℃取出;

8)将气管及工艺补充面切除,根据安装需求在预置块指定位置打孔并安装转轴,获得最终的内置预置块的六层板钛合金空心混杂结构舵翼。

实施例2

本实施例针对了内置预置块的四层板钛合金空心混杂结构舵翼,成形零件外形图如图2所示,现在列举具体的实例进行说明:

1)按照成形的零件外形制造相应的超塑成形/扩散连接模具3、预成形B模具8与中间模具9,超塑成形/扩散连接模具三维图如图3所示,预成形B模具8与中间模具9的截面示意图如图7所示,为了便于后续点阵区域与四层板区域之间交界区域的激光预焊,中间模具的点阵区域被设计为平台结构;

2)根据零件外形所受载荷,采用拓扑优化设计获得芯板的网格大小与分布情况,采用激光切割的方式获得原始芯板与面板,采用机械加工的方式获得预置块4,原始芯板7、面板2、预置块4三维图如图4所示;

3)将面板放入加热到700℃~750℃的预成形模具中进行热压成形,成形示意图如图7(a)所示成形完成后取出获得预成形面板;

4)将芯板7、预置块4、预成形面板2的表面用400#、1000#以及2000#的砂纸进行打磨,再用酸洗液对其进行酸洗,其中酸洗液各溶质体积比为HF:HNO

5)将芯板7、预置块4、预成形面板2按顺序叠层进行装配,对点阵区域与四层板区域之间的交界区域进行激光预焊,然后进行四周封焊并焊接进气管;

6)将多层板料放入超塑成形/扩散连接模具中,使用电阻炉对模具及多层板料加热到900℃~940℃,通过压力机对超塑成形模具加压至3MPa,保证密封性;

7)向以模具与预成形面板及预成形面板与芯板之间通入氩气,使芯板与芯板之间发生扩散连接,成形示意图如图7(b)所示,待扩散连接完成后,将该处气压降至0.2~0.3MPa,其中气压曲线如图6(a)所示;然后分别向芯板的点阵区域与四层板结构区域按照指定的气压曲线充入氩气使其气胀成形,成形示意图如图7(c)所示,待气胀成形结束后,保持低压背压再进行降温,气压曲线如图6(b)所示,待零件温度冷却至300℃取出;

8)将气管及工艺补充面切除,根据安装需求在预置块指定位置打孔并安装转轴,获得最终的内置预置块的四层板钛合金空心混杂结构舵翼。

实施例3

本实施例针对了外置预置块的四层板稀土镁合金空心混杂结构舵翼,成形零件外形图如图2所示,现在列举具体的实例进行说明:

1)按照成形的零件外形制造相应的超塑成形/扩散连接模具,超塑成形/扩散连接模具三维图如图3所示;

2)根据零件外形所受载荷,采用拓扑优化设计获得芯板的网格大小与分布情况,采用激光切割的方式获得原始芯板与面板,采用机械加工的方式获得预置块;

3)将芯板、内面板、预置块、面板的表面用400#、1000#以及2000#的砂纸进行打磨,再用丙酮进行清洗,再按照设计对芯板上的非焊接区域进行刻线、粘贴保护胶、喷涂止焊剂后再去除保护胶;

4)将芯板、面板、预置块按顺序叠层进行装配,然后进行四周封焊并焊接进气管;

5)将多层板料放入真空超塑成形/扩散连接模具中,使用真空电阻炉对模具及多层板料加热到450℃~480℃,通过压力机对超塑成形模具加压至3MPa,保证密封性;

6)先向面板与模具之间通入高压氩气,使芯板与内面板,芯板与芯板发生扩散连接,成形示意图如图8(a)所示,待扩散连接完成后,将该处气压降至0.2~0.3MPa,其中气压曲线如图6(a)所示;然后分别向芯板的点阵区域与四层板结构区域按照指定的气压曲线充入氩气使其气胀成形,成形示意图如图8(b)所示,待气胀成形结束后,保持低压背压再进行降温,气压曲线如图6(b)所示,待零件温度冷却至室温取出;

7)将气管及工艺补充面切除,根据安装需求在预置块指定位置打孔并安装转轴,获得最终的外置预置块的四层板稀土镁合金空心混杂结构舵翼。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进,这些改进也应视为本发明的保护范围。

- 一种空心混杂结构舵翼的制造方法

- 一种通用飞机方向舵复合材料翼尖结构及制造方法