一种铝水自动浇铸机

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于浇铸技术领域,具体的说是一种铝水自动浇铸机。

背景技术

日常生活中的工业产品许多都需要模具进行制造,其制造方法有冲压,铸造等,在设备制造领域,尤其是大型设备常用浇铸成型方法制成,通常将已经准备好的液态铸料浇铸到模具中待其固化后取出,获得与模具型腔相似的制品,固化过程中通常发生聚合或缩聚反应,对产品的尺寸限制较小,宜生产大型制品,产品的内应力低,因而近年来在产量上增长较快。

现有技术中通常采用人工浇铸或者将电机与铝水包进行简单结合,简单实用,易于制造,但直接将电机与铝水包进行结合的设计与人工浇铸,在浇铸过程中铝水容易溅出伤及工作人员,易使工作人员的生命安全受到威胁。

鉴于此,为了克服上述技术问题,本发明设计了一种铝水自动浇铸机,解决了上述技术问题。

发明内容

本发明所要解决的技术问题是:现有技术中通常采用人工浇铸或者将电机与铝水包进行简单结合,简单实用,易于制造,但直接将电机与铝水包进行结合的设计与人工浇铸,在浇铸过程中铝水容易溅出伤及工作人员,易使工作人员的生命安全受到威胁。

本发明提供的一种铝水自动浇铸机,包括机壳本体,所述机壳本体内套设有铝水包,机壳本体底部开设有一号通孔,所述一号通孔下端与浇铸口连通,机壳本体外侧对称固定连接有气缸,所述气缸内的活塞杆穿过机壳本体与挤压板固定连接,所述气缸的数目为一个以上;

所述铝水包底部开设有二号通孔,所述二号通孔与一号通孔直径相同;

所述电机的输出端与铝水包底部固定连接,且与机壳本体底部转动连接。

优选的,所述机壳本体内侧与铝水包外侧之间设置有隔板,所述隔板与机壳本体之间通过一号弹簧固定连接,隔板内设有三号通孔,用于挤压板挤压铝水包。

优选的,所述隔板内设有电加热管。

优选的,所述铝水包内滑动连接有浮板,所述浮板靠近铝水包底部一侧固定连接有金属球,所述金属球为空心,浮板远离金属球的一侧设有加注口。

优选的,所述浮板内设有保温夹层。

优选的,所述浮板与铝水包底部之间固定连接有二号弹簧,所述二号弹簧的数量为一个以上,且为对称设置。

本发明的有益效果如下:

1.本发明提供的一种铝水自动浇铸机,将浇铸口从现有技术的上方改变到下方,能够减少浇铸时铝液从上方溅出对工作人员的生命安全造成威胁的现象,提高了铝水自动浇铸机的使用安全性。

2.本发明提供的一种铝水自动浇铸机,可以根据浇铸量需求的不同,同时调节铝水的流量,使铝水自动浇铸机能够适用于不同浇铸的场景,提高了铝水自动浇铸机的使用范围。

附图说明

下面结合附图对本发明作进一步说明。

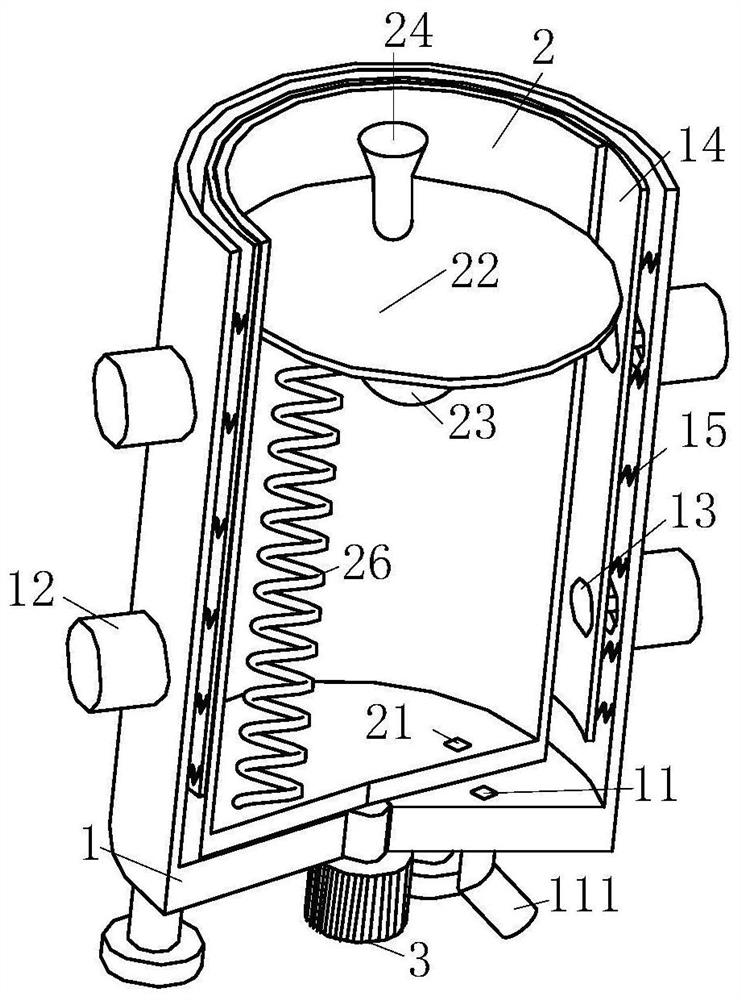

图1是本发明的主体图;

图2是本发明的剖视图;

图3是图2中A处的放大图;

图中:机壳本体1、一号通孔11、浇铸口111、气缸12、挤压板13、隔板14、一号弹簧15、电加热管16、铝水包2、二号通孔21、浮板22、金属球23、加注口24、保温夹层25、二号弹簧26、电机3。

具体实施方式

为了使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

本发明提供的一种铝水自动浇铸机,包括机壳本体1,所述机壳本体1内套设有铝水包2,机壳本体1底部开设有一号通孔11,所述一号通孔11下端与浇铸口111连通,机壳本体1外侧对称固定连接有气缸12,所述气缸12内的活塞杆穿过机壳本体1与挤压板13固定连接,所述气缸12的数目为一个以上;

所述铝水包2底部开设有二号通孔21,所述二号通孔21与一号通孔11直径相同;

所述电机3的输出端与铝水包2底部固定连接,且与机壳本体1底部转动连接;

铝水自动浇铸机在开始工作前,铝水包2中装满待浇铸的熔融铝水,开始工作后,电机3的输出端转动,电机3的输出端带动铝水包2同时转动,当二号通孔21转动到与一号通孔11重合相通时,铝水包2内的铝水通过二号通孔21与一号通孔11从浇铸口111流入浇铸模具中,工作时电机3不仅可以使铝水包2转动,而且可以通过控制器控制电机3转动的角度从而控制一号通孔11与二号通孔21重合区域的面积,与现有技术相比,将浇铸口从现有技术的上方改变到下方,从而减小浇铸时铝液从上方溅出对工作人员的生命安全造成威胁的现象,不仅提高了铝水自动浇铸机的使用安全性,而且还可以根据浇铸量需求的不同,同时调节铝水的流量,使铝水自动浇铸机能够适用于不同浇铸的场景,提高了铝水自动浇铸机的使用范围,在浇铸的同时,机壳本体1外侧的气缸12通过控制器控制在需要加大铝液流速时通过活塞杆推动挤压板13,挤压板13挤压弹簧钢制成的铝水包2,使铝水包2轻微变形,增加铝液的流动速度,提高了铝水自动浇铸机的浇铸效率。

作为本发明的一种具体实施方式,所述机壳本体1内侧与铝水包2外侧之间设置有隔板14,所述隔板14与机壳本体1之间通过一号弹簧15固定连接,挤压板13从隔板14中穿过挤压铝水包2;

当铝水自动浇铸机内的铝水包2在浇铸时,隔板14与一号弹簧15对铝水包2进行径向弹性固定,用于浇铸时减小铝水包2径向上的晃动,使铝水包2保持稳定,有利于减少铝液溅出的现象,进一步提高铝水自动浇铸机的使用安全性。

作为本发明的一种具体实施方式,所述隔板14内设有电加热管16;

铝水自动浇铸机浇铸时,随着浇铸时间的增加,铝水包2内的铝液会慢慢冷却,冷却的铝液会对浇铸质量产生影响,通过设置在隔板14内设置的加热管16对铝水包2进行加热,使铝液保持熔融状态,从而提高铝水自动浇铸机的浇铸质量。

作为本发明的一种具体实施方式,所述铝水包2内滑动连接有浮板22,所述浮板22靠近铝水包2底部一侧固定连接有金属球23,所述金属球23为空心,浮板22远离金属球23的一侧设有加注口24;

随着浇铸过程的进行,铝水包2内的铝液液面逐渐降低,此时铝液液面上的金属球23带动浮板22向下移动,浮板22对铝液进行遮挡,既减少铝液的溅出,进一步提高安全性,又对铝液在浇铸时进行保温,与电加热管16相配合共同实现铝液的保温,浮板22向下移动的同时对铝水包2内壁上残留的铝水进行清理,既能减少残留铝水影响后续浇铸质量现象的发生,进一步提高铝水自动浇铸机的浇铸质量,又能减小铝水冷却固化后对浮板22的移动产生影响,当铝液使用完毕后需要从加注口24补充铝液,随着铝液的增加,金属球23带动浮板22上浮,浮板22在加注铝液时将铝液与外部环境隔开,更进一步提高了铝液自动浇铸机的使用安全性。

作为本发明的一种具体实施方式,所述浮板22内设有保温夹层25;

浮板22内的保温夹层25与浮板22、电加热管16相配合,进一步对铝水包2内的铝液进行保温,更进一步提高了铝液浇铸的质量。

作为本发明的一种具体实施方式,所述浮板22与铝水包2底部之间固定连接有二号弹簧26,所述二号弹簧26的数量为一个以上,且为对称设置;

通过设置二号弹簧26使浮板22保持平衡,在补充铝液使,二号弹簧26被拉伸,而在浇铸时铝液液面下降,二号弹簧26收缩与金属球23配合使浮板22平稳下降,浮板22在二号弹簧26的配合下,使浮板22清理残留铝水的效果增强,清理残留铝水效果的增强进一步延长浮板22的使用寿命,又进一步提高铝水的浇铸质量,延长铝水自动浇铸机的保养周期。

具体工作流程如下:

铝水自动浇铸机在开始工作前,应先将铝水包2装入铝水自动浇铸机内,隔板14与一号弹簧15对铝水包2进行径向弹性固定,然后铝液需要从浮板22上的加注口24补充铝液,随着铝液的增加,金属球23带动浮板22上浮,二号弹簧26被拉伸,此时铝水包2中装满待浇铸的熔融铝水,隔板14内设置的加热管16同时对铝水包2进行加热,开始工作后,电机3的输出端转动,电机3的输出端带动铝水包2同时转动,当二号通孔21转动到与一号通孔11重合相通时,铝水包2内的铝水通过二号通孔21与一号通孔11从浇铸口111流入浇铸模具中,工作时电机3不仅可以使铝水包2转动,而且可以通过控制器控制一号通孔11与二号通孔21重合区域的面积,在浇铸的同时,机壳本体1外侧的气缸12通过控制器控制在需要加大铝液流速时通过活塞杆推动挤压板13,挤压板13挤压弹簧钢制成的铝水包2;

随着浇铸过程的进行,铝水包2内的铝液液面逐渐降低,此时铝液液面上的金属球23带动浮板22向下移动,二号弹簧26同时收缩与金属球23配合使浮板22平稳下降,浮板22在二号弹簧26的配合下,浮板22对铝水包2内壁上残留的铝水进行清理;

铝水包2的材质为耐热弹性金属制成,如弹簧钢;

铝水包2内壁直接与铝水接触的部分设有隔热层。

以上显示和描述了本发明的基本原理、主要特征和优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

- 一种利用自动铝水浇铸机进行浇铸的方法

- 一种铝水自动浇铸机