石墨烯泡棉零包边模具及其制作工艺

文献发布时间:2023-06-19 18:34:06

技术领域

本发明涉及模具技术领域,尤其涉及石墨烯泡棉零包边模具及其制作工艺。

背景技术

模具,工业生产上用以注塑、吹塑、挤出、压铸或锻压成型、冶炼、冲压等方法得到所需产品的各种模子和工具。简而言之,模具是用来制作成型物品的工具,这种工具由各种零件构成,不同的模具由不同的零件构成。它主要通过所成型材料物理状态的改变来实现物品外形的加工。素有“工业之母”的称号。

模具的使用范围较为广泛,其中也可用于生产石墨烯泡棉,石墨烯泡棉材料是一种新型的泡棉材料,具有其自身的独特特点,比如回弹性、弹性模量、气孔率、抗拉强度、导电性、导热性等特点与普通泡棉材料有很大的不同,为了使其更好的用于电子器件中,需对其模切工艺作特殊处理,比如零包边等。包边即需要通过一块裁片对另一块裁片进行包边,生产石墨烯泡棉通过上下模的配合挤压,实现对石墨烯泡棉包边的隐藏,提升工件的美观。

市面上的大部分包边工艺中,均需要使用包边模具进行挤压成型,在挤压过程中,上模具需要与下模具进行配合,但现有技术中的挤压模具在用户更换或维修后,不易对上模具与下模具进行定位,从而降低了挤压包边的效率,同时也不适用于石墨烯泡棉这种新型材料。

发明内容

本发明的目的在于:为了解决上述问题,而提出的石墨烯泡棉零包边模具及其制作工艺。

为了实现上述目的,本发明采用了如下技术方案:

石墨烯泡棉零包边模具,包括冲压模具、位于冲压模具下方的成型模具,所述冲压模具下侧装设有多个定位杆,所述成型模具上侧开设有与多个定位杆一一对应的定位槽,所述冲压模具上设有挤压槽,所述成型模具上设有与挤压槽相对应的放置槽,所述放置槽内弹性配合有推板,所述挤压槽弹性配合有顶板。

优选地,所述成型模具内设有储油室,所述定位槽内装设有气囊,所述气囊与储油室之间装设有连接管,所述连接管的一端设有单向阀片,所述气囊的直径小于定位槽的直径。

优选地,所述冲压模具上开设有与多个定位杆相对应的滑槽,所述定位杆弹性配合在滑槽内。

优选地,所述冲压模具内开设有与挤压槽和滑槽相连通的第一内腔,所述顶板包括弹性配合在第一内腔内的第一板体、装设在第一板体上且滑动配合在挤压槽内的第一顶块,所述第一板体与多个定位杆相连接,所述第一板体通过弹簧与第一内腔的腔壁弹性连接。

优选地,所述成型模具内开设有与定位槽和放置槽相连通的第二内腔,所述推板包括弹性配合在第二内腔内的第二板体、装设在第二板体上且滑动配合在放置槽内的第二顶块、装设在第二板体周侧且滑动配合在第二内腔内的压板,所述第二板体通过弹簧与第二内腔的腔壁弹性连接。

优选地,所述定位槽上设有倒角,所述定位杆端部设有与倒角相配合的圆角,所述放置槽与挤压槽内均设有挤压凸块,所述第一顶块与第二顶块上均开设有与挤压凸块相配合的槽道。

石墨烯泡棉零包边模具的制作工艺,包括以下步骤:

S1.在待挤压的离型膜托底上贴上双面胶,并把石墨烯粘贴在双面胶上;

S2.剥离离型膜托底上的离型膜,将石墨烯泡棉成型物料切出外形,排掉废料;

S3.在切后的物料上贴上绝缘单面胶,并将物料放置在放置槽内;

S4.通过冲压模具下压;

S5.取出物料,完成包边。

优选地,所述将模具切除废料时,先将成型物料切除外形,再将废料进行排除。

优选地,所述步骤S3还包括:将贴有绝缘单面胶的物料使用外形模具切割成型。

优选地,所述步骤S3还包括:治具边缘把物料上的绝缘单面胶向中间推挤贴合。

综上所述,由于采用了上述技术方案,本发明的有益效果是:

本申请中,通过在设置的定位杆与定位槽,能便于用户通过定位杆与定位槽的插接,从而对冲压模具与成型模具之间的位置进行定位,从而提高了物料包边的效率,通过设置的推板与顶板,能在冲压模具与成型模具挤压完成后,通过弹力对挤压槽与放置槽内的物料顶出,从而便于用户取出物料,从而进一步提高了物料包边的效率。

附图说明

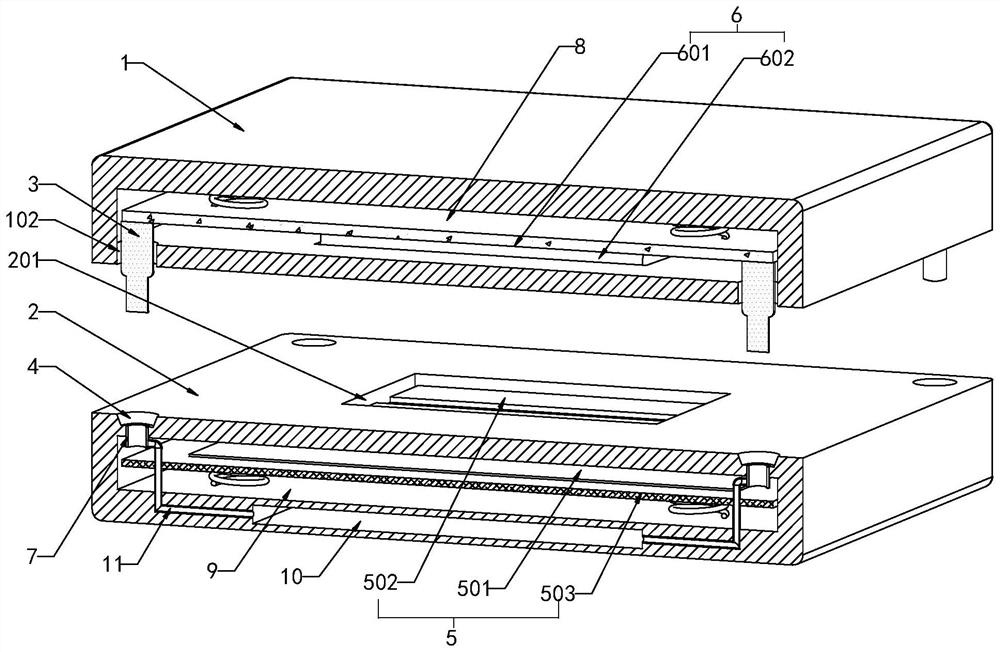

图1示出了根据本发明实施例提供的石墨烯泡棉零包边模具的立体结构示意图;

图2示出了根据本发明实施例提供的石墨烯泡棉零包边模具的仰视结构示意图;

图3示出了根据本发明实施例提供的石墨烯泡棉零包边模具的剖面结构示意图。

图例说明:

1、冲压模具;101、挤压槽;102、滑槽;2、成型模具;201、放置槽;3、定位杆;4、定位槽;5、推板;501、第二板体;502、第二顶块;503、压板;6、顶板;601、第一板体;602、第一顶块;7、气囊;8、第一内腔;9、第二内腔;10、储油室;11、连接管。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

请参阅图1-3,本发明提供一种技术方案:

石墨烯泡棉零包边模具,包括冲压模具1、位于冲压模具1下方的成型模具2,冲压模具1下侧装设有多个定位杆3,成型模具2上侧开设有与多个定位杆3一一对应的定位槽4,冲压模具1上设有挤压槽101,成型模具2上设有与挤压槽101相对应的放置槽201,放置槽201内弹性配合有推板5,挤压槽101弹性配合有顶板6。

本实施例一个方面的应用为:需要对物料进行包边时,使用装置,将冲压模具1相成型模具2一侧贴近,并将定位杆3插入定位槽4内对冲压模具1的位置进行定位,冲压模具1完全贴合成型模具2时,即可完成对物料的包边,在物料成型后,使用装置将冲压模具1远离成型模具2,并通过放置槽201内的推板5恢复弹性或通过挤压槽101内的顶板6恢复弹性,对放置槽201或挤压槽101内卡接的物料顶出,即可完成包边,需要注意的是,本申请中所涉及的所有用电设备均可通过蓄电池供电或外接电源。

通过在设置的定位杆3与定位槽4,能便于用户通过定位杆3与定位槽4的插接,从而对冲压模具1与成型模具2之间的位置进行定位,从而提高了物料包边的效率,通过设置的推板5与顶板6,能在冲压模具1与成型模具2挤压完成后,通过弹力对挤压槽101与放置槽201内的物料顶出,从而便于用户取出物料,从而进一步提高了物料包边的效率。

具体的,如图3所示,成型模具2内设有储油室,定位槽4内装设有气囊7,气囊7与储油室10之间装设有连接管11,连接管11的一端设有单向阀片,气囊7的直径小于定位槽4的直径,其中,气囊7的内侧设有油孔,储油室内设有润滑油,通过设置的气囊7,能受到定位杆3的挤压,使气囊7内的润滑油通过油孔挤出,对定位杆3周侧进行润滑,从而提高了定位杆3的使用寿命。

具体的,如图3所示,冲压模具1上开设有与多个定位杆3相对应的滑槽102,定位杆3弹性配合在滑槽102内,冲压模具1内开设有与挤压槽101和滑槽102相连通的第一内腔8,顶板6包括弹性配合在第一内腔8内的第一板体601、装设在第一板体601上且滑动配合在挤压槽101内的第一顶块602,第一板体601与多个定位杆3相连接,通过设置的定位杆3,能通过第一板体601的弹力,减少冲压模具1与成型模具2之间的碰撞,从而提高了模具的使用寿命,通过设置的第一顶块602,能将挤压槽101内卡接的物料顶出,从而便于用户拿取物料。

具体的,如图2所示,成型模具2内开设有与定位槽4和放置槽201相连通的第二内腔9,推板5包括弹性配合在第二内腔9内的第二板体501、装设在第二板体501上且滑动配合在放置槽201内的第二顶块502、装设在第二板体501周侧且滑动配合在第二内腔9内的压板503,通过设置的第二顶块502,能通过弹力将定位槽4内卡接的物料顶出,从而便于用户拿取物料。

具体的,如图1所示,定位槽4上设有倒角,定位杆3端部设有与倒角相配合的圆角,放置槽201与挤压槽101内均设有挤压凸块,第一顶块602与第二顶块502上均开设有与挤压凸块相配合的槽道。

石墨烯泡棉零包边模具的制作工艺,包括以下步骤:

S1.在待挤压的离型膜托底上贴上双面胶,并把石墨烯粘贴在双面胶上;

S2.剥离离型膜托底上的离型膜,将石墨烯泡棉成型物料切出外形,排掉废料;

S3.在切后的物料上贴上绝缘单面胶,将物料放置在放置槽201内;

S4.通过冲压模具1下压;

S5.取出物料,完成包边。

综上所述,本实施例所提供的石墨烯泡棉零包边模具,通过在设置的定位杆与定位槽,能便于用户通过定位杆与定位槽的插接,从而对冲压模具与成型模具之间的位置进行定位,从而提高了物料包边的效率,通过设置的推板与顶板,能在冲压模具与成型模具挤压完成后,通过弹力对挤压槽与放置槽内的物料顶出,从而便于用户取出物料,从而进一步提高了物料包边的效率。

实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

- 定向排列的石墨烯导热泡棉、石墨烯导热膜及其制备方法和电子产品

- 定向排列的石墨烯导热泡棉、石墨烯导热膜及其制备方法和电子产品