树脂成型品、成形装置、成形方法以及模具

文献发布时间:2023-06-19 09:33:52

本申请是申请号为201780009603.X(对应的国际申请的申请号为PCT/JP2017/000606)、申请日为2017年1月11日、发明名称为“树脂成型品、成形装置、成形方法以及模具”的发明专利申请的分案申请。

技术领域

本发明涉及树脂成型品、成形装置、成形方法以及模具。

背景技术

在例如使用多种树脂来成形的多色成形物中,存在不同的树脂在浇道部分相互连接而成的构件。在专利文献1中,记载有成形这样的多色成形物的成形装置。在专利文献1所记载的成形装置中,在模具的浇道槽内设置分隔构件,分隔构件阻止自浇道槽的一方流过来的1次成形树脂的流动,在1次成形树脂固化后,自浇道槽的另一方流过来不同于1次成形树脂的2次成形树脂。此时,通过利用2次成形树脂的流动压力将分隔构件向浇道槽外推压,使2次成形树脂流入曾经是分隔构件所在的位置,与1次成形树脂熔接。这样的话,形成由1次成形树脂和颜色不同于1次成形树脂的2次成形树脂构成的多色成形物。

现有技术文献

专利文献

专利文献1:日本特开2005-046387号公报

发明内容

但是,在专利文献1所记载的成形装置中,若2次成形树脂在1次成形树脂固化前到达分隔构件,则存在1次成形树脂和2次成形树脂在曾经是分隔构件所在的位置混合的情况。因此,必须延迟2次成形树脂的注塑等来调整注塑时机,使得2次成形树脂在1次成形树脂固化后再到达分隔构件,如此,在成形上需要花费时间。

本发明提供一种能够缩短成形所需时间的树脂成型品。

采用本发明的一技术方案,例如,是一种树脂成型品,其由多种树脂成形,在浇道具有第1树脂和第2树脂合流而成的联合部,所述联合部具有由所述第1树脂成形的第1联合部以及由所述第2树脂成形的第2联合部,所述第1联合部形成为具有与所述第2联合部的一部分接触的壁部的凹形状。

采用本发明,能够提供一种能够缩短成形所需时间的树脂成型品。

附图说明

图1是本发明的实施方式的成形装置的剖面图。

图2是分隔构件的主要部分立体图。

图3的(A)是浇道槽的主要部分立体图,图3的(B)是表示分隔构件为退避状态的浇道槽的主要部分立体图,图3的(C)是浇道槽内的分隔构件的放大立体图。

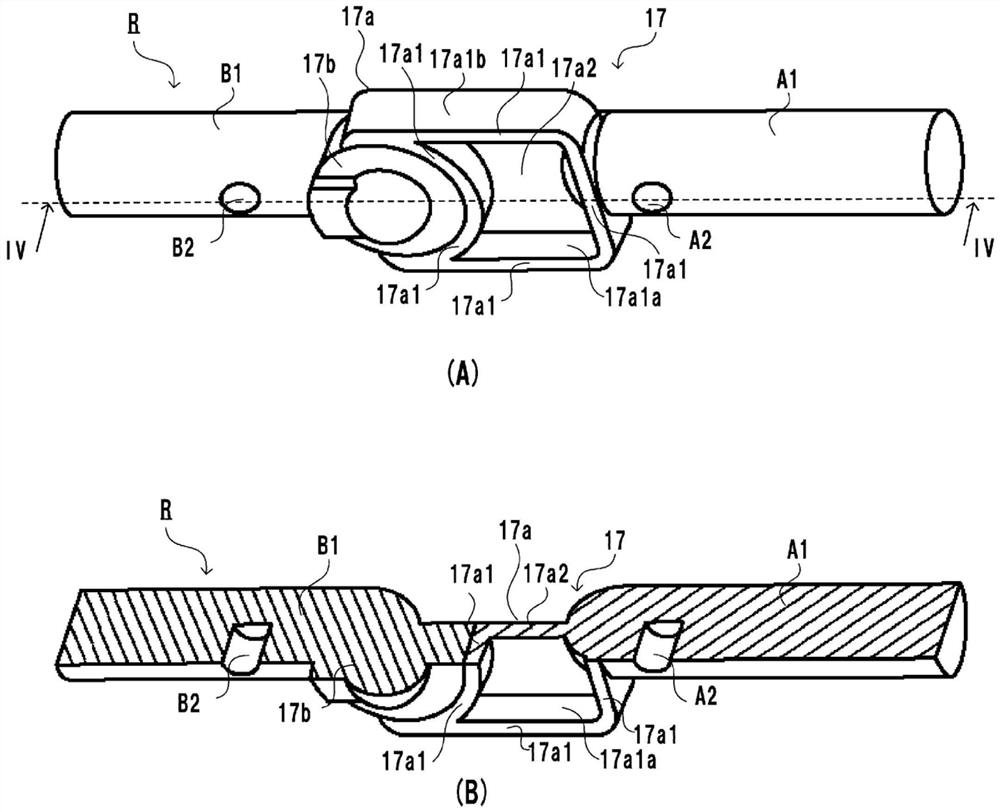

图4的(A)是本发明的第一实施方式的树脂成型品的浇道的立体图,图4的(B)是本发明的第一实施方式的树脂成型品的浇道的剖面图。

图5的(A)是图4的树脂成型品的浇道的立体图,图5的(B)是图4的树脂成型品的浇道的剖面图。

图6的(A)是表示第1树脂注塑完成后的模具的剖面图,图6的(B)是表示第2树脂注塑完成后的模具的剖面图。

图7是本发明的第二实施方式的浇道槽的主要部分剖面图。

图8的(A)是表示第1树脂注塑完成后的模具的剖面图,图8的(B)是表示第2树脂注塑完成后的模具的剖面图。

图9的(A)是本发明的第二实施方式的树脂成型品的浇道的立体图,图9的(B)是本发明的第二实施方式的树脂成型品的浇道的剖面图。

图10的(A)是图9的树脂成型品的浇道的立体图,图10的(B)是图9的树脂成型品的浇道的剖面图。

具体实施方式

以下,参照附图说明本发明的例示的实施方式。另外,在各图中,相同的附图标记表示相同的要素。而且,在各图中,将相对于纸面的上下左右方向作为本实施方式的装置的上下左右方向,在本说明书中进行说明时使用。另外本发明在以下说明的实施方式中作为成形素材例示了不同颜色的树脂材料,但并不限定于此,例如,也能够应用不同材质(聚苯乙烯、聚乙烯、ABS等热塑性树脂、热固化性树脂、金属等)、不同透明度的树脂等成形素材。

<第一实施方式>附图标记1是成形装置,包含未图示的公知的注塑装置,成形装置包括:安装于注塑装置的移动侧的移动模具主体2以及安装于注塑装置的固定侧的固定模具主体3。图1是使移动模具主体2接合于固定模具主体3而成的成形装置1的整体的剖面图。

移动模具主体2包括:阳模安装板6,其安装阳模(移动侧模具)5;固定台7,其固定阳模安装板6;移动侧安装板9,其安装于注塑装置;以及间隔件10,其设于固定台7和移动侧安装板9之间的两侧。附图标记11、12是连结注塑喷嘴的凹部,该注塑喷嘴用于将不同颜色的成形树脂素材经由浇道槽15、16向形成在阳模5与后述阴模51之间的成形模具18内注塑。

在固定台7形成有空室19,推出板20移动自如地设于该空室19内。在该推出板20嵌设有多个推出销21…。各推出销21…构成为贯穿阳模安装板6、阳模5等,且其顶端在成形模具18内、浇道槽15、16内出没,从而推出像后述那样在成形模具18内成形的多色成形物24、在浇道槽15、16内成形的多色浇道R。推出板20固定于按压轴25,该按压轴25插通于在固定台7的大致中央形成的孔22以及在移动侧安装板9的大致中央形成的孔23。

在固定台7形成有固定模具主体3侧开放的安装孔29,分隔构件30的后部滑动自如地设于该安装孔29内。在该安装孔29内设有螺旋弹簧31a、31b,螺旋弹簧31a、31b将分隔构件30a、30b的后端向固定模具主体3侧施力。另外,也可以是,在分隔构件30a的后部形成凸缘32,使该凸缘32卡定于在安装孔29形成的台阶部33,从而限制分隔构件30a的移动范围。分隔构件30a以其顶端在浇道槽16内至少将浇道槽16分隔为两部分的方式与后述阴模(固定侧模具)51压接、分隔构件30b以其顶端在成形模具18内至少将成形模具18分隔为两部分的方式与后述阴模(固定侧模具)51压接。

固定模具主体3包括:固定侧安装板50,其安装于未图示的注塑装置;阴模安装板52,其安装有阴模51;以及间隔件53,其在固定侧安装板50与阴模安装板52之间且设于两侧。附图标记55是形成于固定侧安装板50的注塑喷嘴连结凹部。安装于该连结凹部55的注塑喷嘴的顶端连接于形成在阴模安装板52以及阴模51的直浇口56。该直浇口56形成为连通于浇道槽15、16。

<分隔构件30a>参照图1以及图2详细描述分隔构件30a。分隔构件30a以能够相对于浇道槽16内出入从而在浇道槽16内进行分隔的方式设于移动模具主体2(或者固定模具主体3)。该分隔构件30a在弹性构件31a的作用下朝向向浇道槽16内探出的方向被施力。

如图2所示,将浇道槽16分隔的分隔构件30a的截面形状并不特别限定,在本实施例中形成为圆轴状。若为圆轴状,则容纳分隔构件30a的模具的加工较容易,且能够通过对以往使用的突出销进行加工来制作分隔构件30a。另外,分隔构件30a不限于圆轴状,也可以形成为棱柱状。

在分隔构件30a的顶部形成有小径部35,该小径部35的顶端被螺旋弹簧31a施力,朝向浇道槽16内突出而按压于阴模51。该小径部35的一侧的面(图2中进深侧的面、限制面)36与在后述的浇道槽16内流动的成形树脂素材的流动方向呈大致直角。此外,在另一侧的面(图2中跟前侧的面)37形成有开放至分隔构件30a的上端面39的台阶凹部40。

台阶凹部40的形状并不特别限定。例如,图2所示的台阶凹部40具有:凹部40a,其形成在剖面圆形状的上端面的中央形成的半球状的凹陷;以及缺口部40b,其自该半球状的凹部朝向另一侧的面37侧切除而成。

在图3的(A)表示将分隔构件30a容纳于浇道槽16的状态的阳模5的立体图。另外,在浇道槽16以隔着分隔构件30a的方式配置有一对节流销16a。节流销16a抑制流过来的树脂的势头,防止树脂越过分隔构件30a向相反侧流入。在浇道槽16配置有突起部16b,该突起部16b与分隔构件30a邻接,向分隔构件30a的一侧的面(限制面)36侧的浇道槽16内突出,该突起部16b用于在后述的浇道R形成具有覆盖分隔构件30a的一部分的壁部17a1的凹形状部17a。在图3的(B)表示在阳模5的浇道槽16容纳的分隔构件30a位于退避位置的状态。图3的(C)表示分隔构件30a的放大立体图。另外,图3的(A)、图3的(B)、图3的(C)表示树脂未填充在浇道槽16内的状态。

<浇道R>参照图4以及图5,说明本实施方式的浇道R。图4的(A)、图5的(A)是构成本发明的第一实施方式的树脂成型品的一部分的浇道R的立体图。图4的(B)是图4的(A)的IV-IV剖面图。图5的(B)是图5的(A)的V-V剖面图。如图4的(A)所示,浇道R具有由第1树脂A形成的第1浇道部A1、由第2树脂B形成的第2浇道部B1、以及第1树脂A和第2树脂B合流而成的联合部17。因而,浇道R形成由多种树脂成形的树脂成形品的一部分。第1浇道部A1以及第2浇道部B1隔着联合部17配置在彼此的相反侧,分别具有由节流销16a形成的开口A2以及开口B2。

联合部17具有:第1联合部17a,其由第1树脂A成形;以及第2联合部17b,其由第2树脂B成形。第2联合部17b通过后述的分隔构件30a的退避而成形在浇道槽16内,第2联合部17b具有:底部,其是通过将分隔构件30a的台阶凹部40的形状转印而成的;以及圆筒部,其具有与分隔构件30a的小径部35相同的直径。

另一方面,第1联合部17a形成为具有底部(深部)17a2和与第2联合部17b的圆筒部的侧面的一部分接触的壁部17a1的凹形状。即,凹形状由底部17a2和在底部17a2的周围竖立设置的壁部17a1构成。但是,作为凹形状不限于上述的记载,例如代替由底部17a2和侧壁17a1划分出的空间,如上述台阶凹部40的凹部40a那样,也可以采用半球状的凹陷。即也可以设为不具有底部的凹形状。通过如此,能够将后述的突起部16b的形状设为简单的形状。

另外,在本实施方式中,底部17a2是自矩形的一边将第2联合部17b的剖面形状即圆弧切除掉而成的形状。并且,以竖立设置于底部17a2的圆弧状部分的、壁部17a1的一部分覆盖第2联合部17b的侧面的方式配置。而且,壁部17a1的内周面沿着第2联合部17b的一部分形成。通过如此,能够利用薄壁的壁部17a1的一部分覆盖第2联合部17b的侧面,能够以较少的树脂的容积有效地使第1联合部17a与第2联合部17b之间的结合力变牢固(参照图4的(B))。

另一方面,例如,在将第2联合部17b设为剖面矩形状的棱柱的情况下,第1联合部17a的壁部17a1也能够设为与第2联合部17b的棱柱的一侧面接触的局部直线状的壁部17a1。即,作为壁部17a1,不限于例如弯曲形状,也可以由直线状构成。

参照图5的(B)所示的剖面图,说明第1联合部17a的详细情况。在将剖面圆形的第2浇道部B1(第1浇道部A1也同样)的直径设为R1的情况下,将第1联合部17a的厚度设为t1。此时厚度t1设定为小于直径R1。例如在作为R1设为约3.0mm的情况下,作为厚度t1也可以设为约1.5mm。即,第1联合部17a形成为比第1浇道部A1或者第2浇道部B1薄。

并且,关于图5的(B)中至少左右方向的壁部17a1,其内周面17a1a的至少一部是随着自凹形状的底部17a2朝向壁部17a1的顶部以倾斜角度θ1向凹形状的外侧倾斜的倾斜面。而且,壁部17a1的外周面17a1b的至少一部是随着朝向壁部17a1的顶部以倾斜角度θ2向凹形状的内侧倾斜的倾斜面。另外作为倾斜角度θ1、θ2,能够例示约5度。

壁部17a1构成为随着自底部17a2朝向壁部17a1的顶部,其水平方向的剖面面积逐渐减少。即,通过将壁部17a1的内周面、外周面设为倾斜面,在将浇道R自模具拔出时,能够使作用于第1联合部17a的力降低,能够防止在第1联合部17a与第2联合部17b之间的紧固部位作用多余的力。因此,在将浇道R自模具拔出时,能够防止第1联合部17a和第2联合部17b的结合被解除、被分离。而且,通过抑制在自模具拔出时在第1联合部17a与第2联合部17b之间的紧固部位作用多余的力,能够抑制在完成成形的时刻第1联合部17a和第2联合部17b的结合已经变弱这样的情况。因此,即使在将本实施方式的树脂成型品应用于塑料模型成套元件的塑料模型的部件和支承该塑料模型的部件的浇道的情况下,在将塑料模型成套元件放入商品包装箱并进行搬运的途中,也能够抑制由于振动、冲击所引起的第1联合部17a和第2联合部17b的结合被解除这样的事态。

此外,在本实施方式中,构成第1联合部17a的壁部17a1以及底部17a2分别由薄壁的构件形成,因此,在自模具拔出上述浇道R时,能够进一步降低作用于第1联合部17a的力,并且能够使后述的第1联合部17a的固化提前。例如在使上述第1联合部17a的厚度t1为约1.5mm的情况下,能够将底部17a2的厚度设为大约0.5mm。

而且,第1联合部17a相对于邻接的第1浇道部A1的、与第1联合部17a相同的长度的容积,以较小的容积成形。具体而言,参照图5的(A),将第1联合部17a的轴向长度设为d1,将第1浇道部A1的与第1联合部17a相同的轴向长度设为d2。d1和d2为相同的长度。此时,设定为第1联合部17a的长度d1的容积比第1浇道部A1的长度d2的容积小。另外,以往,相当于第1联合部的部位以例如约2.5mm的厚度由实心成形。

即,如上述那样,第1联合部17a设定为厚度比第1浇道部A1薄,并且由于设为由薄壁的壁部17a1和底部17a2构成的凹形状,因此与相同的长度的第1浇道部A1相比成为较小的容积。通过如此,相对于与第1联合部17a邻接的第1浇道部A1,将其容积缩小,并且扩大与模具的接触面积,由此,在后述的成形时能够提前进行第1联合部17a的固化。

<成形工序>参照图6的(A)以及图6的(B),说明第一实施方式的浇道R的成型工序。图6的(A)以及图6的(B)所示的剖面图是由例如图3的(A)的VI-VI线切断模具而呈的剖面图。首先,当如图1所示那样使阳模5以及阴模51闭模时,未图示的注塑装置与模具连接,自例如连结注塑喷嘴的凹部11向成形空间18以及浇道槽16注塑自浇道槽的一侧流过来的第1树脂A(第1注塑工序)。接着无需等待第1树脂A的注塑完成,注塑装置自例如连结注塑喷嘴的凹部12向模具注塑自浇道槽16的另一侧流过来的第2树脂B(第2注塑工序)。

在第1注塑工序中,如图6的(A)所示,第1树脂A自图中左侧向图中右侧流动,在浇道槽16内的、分隔构件30a的一侧的面(限制面)36侧即配置有突起部16b的空间填充有第1树脂A。此时分隔构件30a的限制面侧限制自浇道槽16的一侧(图中左侧)流过来的第1树脂A的流动(限制工序)。即,分隔构件30a的一侧的面36与成形树脂素材的流入方向成大致直角,能够阻止流动至该一侧的面36侧的成形树脂素材的流动。并且,第1树脂A在分隔构件30a的一侧的面36被堵住,停止流动。

此时第1树脂A在一侧的面(限制面)36侧的浇道槽16内成形凹形状的第1联合部(凹形状部)17a(第1成形工序),该第1联合部17a具有底部17a2以及包围分隔构件30a的一部分的壁部17a1。在此,参照图3的(A)以及图3的(C),浇道槽16内的突起部16b具有:第1侧面16b1,其与浇道槽16的面16d相对;以及第2侧面16b2,其与分隔构件30a的一侧的面离开规定距离且沿着分隔构件30a的一部分延伸。如图3的(C)所示那样,第2侧面16b2与分隔构件30a的一侧的面离开规定距离d的量。另外,如上述那样,由于第1联合部17a的壁部17a1具有倾斜面,因此,至少突起部16b的第1侧面16b1以及浇道槽16的面16d形成为倾斜面。

如上述那样,凹形状的第1联合部17a由薄壁的壁部17a1以及底部17a2形成,并且由于将其容积设定得较小因此会提前固化。即,第1联合部17a利用浇道槽16的突起部16b而具有薄壁的底部17a2和包围其周围的薄壁的壁部17a1,因此,扩大与模具的接触面积且提前固化。

例如,在未形成有突起部16b的浇道槽16中,在相当于第1联合部的部位形成有不具有凹形状的实心的浇道。若如此,则需要规定时间直到实心的浇道内部冷却,与本实施方式那样的凹形状的第1联合部17a相比较,会花费直到固化为止的规定的时间。因此,与以往相比,由第1树脂A成形的凹形状的第1联合部17a会迅速地固化(固化工序)。

接着,如图6的(B)所示,通过与连结凹部55连结的注塑喷嘴将例如不同颜色的第2树脂B向浇道槽16注塑。当第2树脂B自浇道槽16的另一侧(自图中右侧向左侧)流入时,第2树脂B暂时被分隔构件30a的小径部35的另一侧的面37堵住,然后流入台阶凹部40。通过该第2树脂B的流动压力,台阶凹部40的半球状凹部40a被朝向箭头A方向按压,分隔构件30a克服弹性构件31a的作用力地被推压。在图3的(B)中示出此时的状态。因此,分隔构件30a通过自浇道槽16的另一侧流过来的第2树脂B的流动自浇道槽16退避(退避工序)。像这样,第2树脂B成形与在第1成形工序中形成的凹形状部接合的接合部(第2形成工序)。

即,在第2树脂B到达分隔构件30a时,由于第1联合部17a的固化正在完成,因此,在第1注塑部注塑第1树脂A后,无需等待第1树脂A的注塑完成,第2注塑部就能够注塑第2树脂B。因此,能够提供成形所需时间缩短的树脂成型品。

另外,第2树脂B到达分隔构件30a的时机能够根据自模具的浇口到本发明的分隔构件30a以及突起部16b为止的位置而适当地改变,但通过使至少相当于第1联合部17a的部位的固化比以往提前,能够缩短注塑成型循环,并且还提高模具设计(设计)的自由度。作为成型循环,以相同的模具的设计,比较适用本发明的构件和以往的构件,能够缩短例如3秒。

如此成形的浇道R如图4所示那样,在由第1联合部17a的壁部17a1的一部分形成的曲面部嵌有与分隔构件30a的形状对应的圆筒状的第二联合部17b。即,第1联合部17a形成半包围第二联合部17b的小径部的成形凹部,成为利用该成形凹部包持第二联合部17b的形状,使得由第1树脂A形成的第1联合部17a与由第2树脂B形成的第2联合部17b之间的熔接变得牢固。因此,即使在将本实施方式的树脂成型品适用于塑料模型成套元件的塑料模型的部件和支承该塑料模型的部件的浇道的情况下,在将塑料模型成套元件放入商品包装箱并进行搬运的途中,也能够抑制由于振动、冲击所引起的第1联合部17a和第2联合部17b的熔接被解除这样的事态。

之后,当将图1所示的移动模具主体2自固定模具主体3分离,按压按压轴25从而使推出板20移动时,设于推出板20的推出销21…将附着于移动模具主体2的阳模5的多色浇道R以及多色成形物推出,从而能够将多色浇道R以及多色成形物取出。在上述实施例中,将分隔构件30以及突起部16b设于移动模具主体2侧,但也可以设于固定模具主体3侧。而且,作为对分隔构件30施力的弹性构件使用了螺旋弹簧31,但是也可以利用橡胶、板簧等其他具有弹性的零件。

<第二实施方式>在图7以及图8中例示了如下形态:分隔构件100以在浇道槽85内隔着突起部127的方式成对配置,各个分隔构件100的限制面106与突起部127相对地配置。与第一实施方式的不同点在于,分隔构件100成对设置,其他结构与第一实施方式相同。

分隔构件100与图2所示的分隔构件30a同样地形成为圆轴状,在顶端形成有台阶凹部110,在下端设有凸缘102。该分隔构件100设为后部在形成于前部推出板90的轴孔99滑动自如。分隔构件100的凸缘102滑动自如地安装在前部推出板90的滑动孔96,通过设于后部推出板91的弹簧座孔104的弹簧101,凸缘102向浇道槽85所在的方向被施力,从而卡定于滑动孔96的上壁103。

此外,凸缘102克服弹簧101的弹性被按下直到抵接于形成在弹簧座孔104的上部的台阶部117。并且,在滑动孔96的一侧形成有卡定槽116,设于凸缘102的卡定轴115滑动自如地卡定于该卡定槽116。因此,分隔构件100不会旋转。

分隔构件100的顶端通过螺旋弹簧101的弹性被施力,向浇道槽85内突出,按压于阴模122。该分隔构件100的一侧的面106与在浇道槽85内流动的成形树脂素材的流动方向成大致直角。而且在另一侧的面107形成有开放至分隔构件100的上端面109的台阶凹部110。该分隔构件100两个一组,向各浇道槽85内突出。该两个分隔构件100、100以一侧的面106、106彼此相对的方式设置。

如图8的(A)所示,通过注塑装置,自浇道槽85的一侧(图中左侧)流入第1树脂A。该第1树脂A流入至形成在图中左侧的分隔构件100的另一侧的面107的台阶凹部110。利用该第1树脂A的流动压力来按压台阶凹部110的底面111,使图中左侧的分隔构件100克服弹性构件101的作用力地被推压。第1树脂A就这样在浇道槽85内流动,在下一个分隔构件100的一侧的面106被堵住,从而停止流动。此时,形成有凹形状的第1联合部217a。

如图8的(B)所示,当通过注塑装置自浇道槽85的另一侧(图中右侧)流入其他颜色的第2树脂B时,该第2树脂B流入至形成在图中右侧的分隔构件100的另一侧的面107的台阶凹部110。利用该第2树脂B的流动压力来按压台阶凹部110的底面111,使图中右侧的分隔构件100克服弹性构件101的作用力地被推压。其他颜色的第2树脂B流入图中右侧的分隔构件100曾经在的位置,与最初的第1树脂A熔接。像这样,在浇道槽85内成形有多色的浇道84。

在图10的(A)以及图10的(B)中表示像以上那样形成的浇道84。图10的(A)以及图10的(B)所示的浇道84通过在其各构件的附图标记的开头标注2来表示与图5以及图6所示的浇道R相同的构件。另外,除了在浇道R和第1联合部217a形成有与分隔构件100对应的形状的部分200这一点不同以外,浇道84为相同的形状。

在以上的第二实施方式中,例如由于在浇道槽85的突起部127的两侧配置分隔构件100,因此,无需调节各注塑喷嘴的注塑时机,例如能够同时地注塑。像这样,通过在一个浇道槽内成对地设置相对的分隔构件30,只要第1树脂A或者第2树脂B的任一者先到达突起部127即可提前该树脂的固化,因此,无需调节各注塑喷嘴的注塑时机,能够同时地注塑,能够进一步提高成形效率。

如以上说明的那样,在本实施方式中,无需像以往的成形装置那样等待联合部分的固化,能够利用一个成形模具,以仅设置突起部的极其简单的机构缩短成形多色浇道或者多色成形物时的注塑时间。而且,由于能够使机构较为单纯、小型化且轻量化,因此,具有能够廉价地进行制造,即使安装于注塑装置,注塑装置的负担也较小这样的效果。而且无需按顺序注塑各色成形树脂素材来进行成形,也能够同时进行注塑成形,因此,能够使成形物的成形循环极短,提高生产效率,降低生产成本。

而且,由于分隔构件的一侧的面的附近的联合部的第1树脂A的量较少,因此与以往的成形装置相比,使分隔构件的一侧的面的附近的第1树脂A提前固化。由此,与使用以往的成形装置的情况相比,能够更早地注塑第2树脂B,能够使成形效率提高,并且能够使模具设计的自由度提高。本发明例如能够适用于塑料模型成套元件等在成形品与浇道未分离的状态下流通的树脂成型品。

17a、第1联合部;17a1、壁部;17b、第2联合部;A、第1树脂;B、第2树脂;84、R、浇道。

- 树脂成形用成形模具及其调整方法、树脂成形装置、以及树脂成形品制造方法

- 树脂成形品的模具装置、成形装置、成形加工系统、成形品的制造方法