检测机

文献发布时间:2023-06-19 09:44:49

技术领域

本发明涉及滤波器的装配,尤其涉及对滤波器中磁芯之PIN针的装配精度进行检测的检测机。

背景技术

在滤波器的生产加工过程中,常常涉及到将滤波器的密封圈、磁芯、端盖等零部件装配于其壳体上,装配过程中具体涉及对各零部件的上料、对位组接、注胶、胶水的静置固化、固化后的检测、贴标及下料等工序,工序繁多,装配不易,且由于各零部件间的装配具有一定的方向性及装配的精度要求,使得装配更加困难。其中,装配过程中磁芯之PIN针的装配高度及装配位置是否符合精度要求尤为重要,因此,为了保证装配品质,亟需一种结构紧凑、检测精度高、高效且自动化程度高的检测机,以实现对磁芯之PIN针的装配精度进行检测。

发明内容

本发明的目的是提供一种能够实现自动化流水作业、结构紧凑、高效且检测精度高的检测机,以对磁芯之PIN针的装配精度进行检测。

为了实现上述目的,本发明公开了一种检测机,用于对滤波器中磁芯之PIN针的装配精度进行检测,所述检测机包括呈平行且间隔布置的上料装置与传送装置、设于所述上料装置与所述传送装置之间的转向装置、架设于所述传送装置上方且沿所述传送装置的传送方向顺次排布的高度检测装置与视觉检测装置,所述上料装置用于将滤波器移送至所述转向装置上,所述转向装置可夹紧所述滤波器并将其旋转一定角度,使得所述滤波器中具有PIN针的一端转动至朝上摆放,所述传送装置用于对所述转向装置处PIN针朝上的所述滤波器进行传送,所述高度检测装置用于对传经的所述滤波器的PIN针的装配高度进行检测,所述视觉检测装置用于对传经的所述滤波器的PIN针的装配位置进行检测。

较佳地,所述转向装置、所述上料装置的输出端及所述传送装置的输入端三者呈直线排布,从而所述上料装置与所述传送装置只需短距离的直线移动即可完成相应的取送作业,进一步优化结构。

较佳地,所述转向装置包括相向设置的两齿轮齿条机构,两所述齿轮齿条机构之至少一者可做靠近或远离另一者的直线运动,以夹紧或松开位于两所述齿轮齿条机构之间的滤波器,两所述齿轮齿条机构还可同步动作以驱使夹持于二者之间的所述滤波器转动。

较佳地,所述齿轮齿条机构包括安装板、安设于所述安装板背面的第一直线驱动器、连接于所述第一直线驱动器输出端的齿条、与所述齿条相啮合的至少一个齿轮以及可转动地安设于所述安装板正面的至少一个定位座,所述定位座与所述齿轮呈一一对应的连接。则所述第一直线驱动器可驱使所述齿条沿所述安装板的纵长方向直线移动,使得与所述齿条相啮合的所述齿轮随之转动,从而带动所述定位座转动。其中,当所述定位座与所述齿轮的数量为多个时,多个所述齿轮可沿所述齿条的纵长方向呈间隔且等距的排布,从而可一次性对多个滤波器进行转动调整,进一步提高检测效率。

较佳地,所述转向装置还包括底座与安设于所述底座相对两侧的两第二直线驱动器,两所述安装板一一对应地连接于所述第二直线驱动器的输出端,且两所述安装板沿垂直于所述底座的方向呈平行且间隔开地布置。

较佳地,所述传送装置包括输送线、往返于所述输送线与所述转向装置之间的移送机构及于所述输送线上传送的载盘,所述移送机构用于将所述转向装置上PIN针朝上的所述滤波器取送至所述载盘上,所述载盘用于带动所述滤波器于所述输送线上传送。

较佳地,所述输送线包括顺次对接的第一传送线、第二传送线及第三传送线,所述转向装置位于所述第一传送线的旁侧,所述高度检测装置与所述视觉检测装置对应位于所述第二传送线与第三传送线的上方,所述第一传送线、所述第二传送线或/和第三传送线的传送宽度可调。

较佳地,所述传送装置还包括定位机构、顶升机构与回流线,所述定位机构设于所述输送线的上侧、下侧、左侧及右侧,用于对所述载盘中所述滤波器的移动进行限制,所述顶升机构设于所述输送线的底端,并可相对所述输送线沿Z轴方向直线移动,用于阻挡或允许所述输送线上所述载盘的传送,所述回流线设于所述输送线的下方,用于承接空的所述载盘并将该所述载盘输送给所述所述输送线。

较佳地,所述高度检测装置包括测试探头和与所述测试探头相连接的探头移动机构,所述探头移动机构用于驱使所述测试探头沿Z轴方向与X轴方向直线往复移动,使得所述测试探头可平移至所述载盘中的所述滤波器的上方,并可垂直地插入到所述滤波器中,以对所述滤波器中PIN针的安装高度进行检测。

较佳地,所述视觉检测装置包括工业相机和与所述工业相机相连接的相机移动机构,所述相机移动机构用于驱使所述工业相机沿X轴方向直线往复移动,以对所述载盘中间隔排布的多个所述滤波器中PIN针的安装位置逐一进行检测。

与现有技术相比,本发明所提供的检测机的上料装置与传送装置呈平行且间隔开地布置,转向装置设于上料装置与传送装置之间,高度检测装置与视觉检测装置设于传送装置的上方且沿传送装置的传送方向依次排布,整机结构紧凑、布局合理,有效减少了各装置间的移动行程,从而提高检测效率;并且,转向装置可夹紧上料装置所传送的滤波器并将其旋转一定角度,使得滤波器中具有PIN针的一端转动至朝上摆放,从而便于高度检测装置与视觉检测装置对由传送装置所传送的PIN针朝上的滤波器之PIN针的装配高度及装配位置进行检测,进而提高检测效率与检测的准确度,本机自动化程度高,可实现对滤波器中磁芯之PIN针的装配进行检测的自动化流水作业。

附图说明

图1是本发明的滤波器的立体结构示意图。

图2是本发明的滤波器中PIN针的装配位置的示意图。

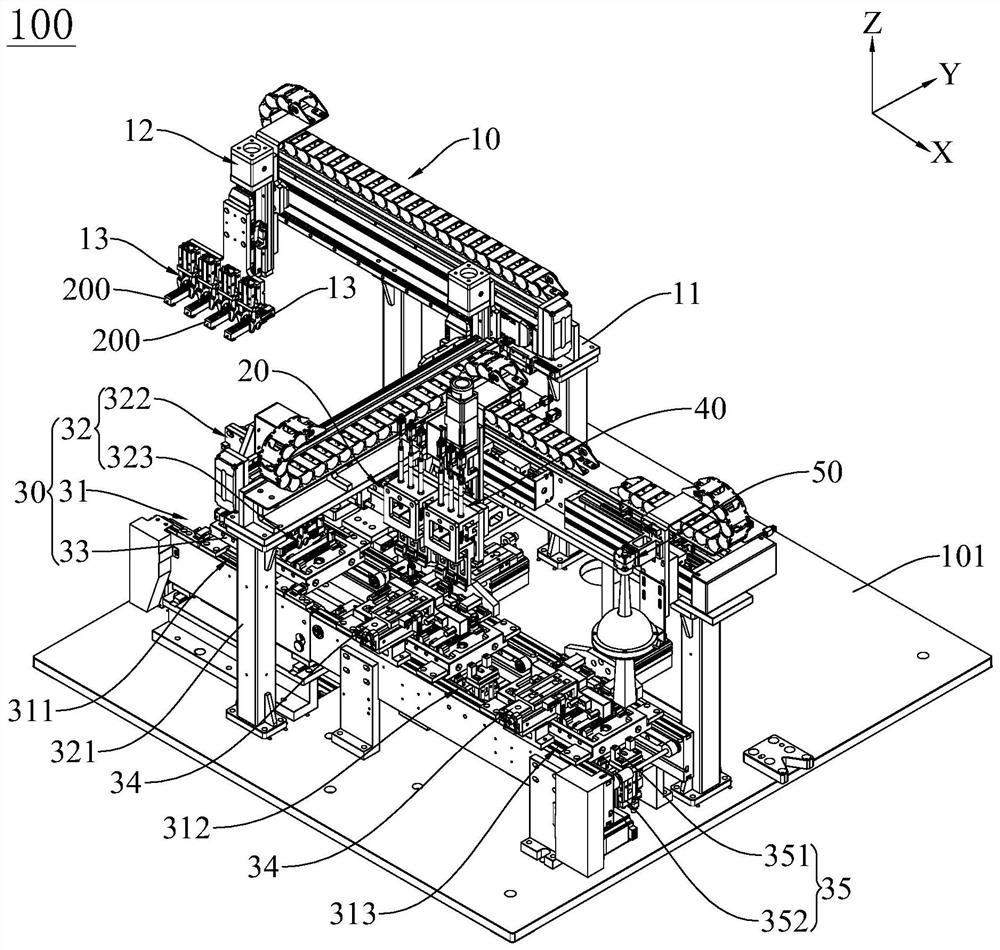

图3是本发明检测机的立体结构示意图。

图4是本发明检测机的平面结构示意图。

图5是本发明的转向装置的立体结构示意图。

图6是本发明的转向装置的侧视图。

图7是本发明的传送装置的立体结构示意图。

图8是本发明的传送装置的平面结构示意图。

图9是本发明的高度检测装置的立体结构示意图。

图10是本发明的视觉检测装置的立体结构示意图。

具体实施方式

为详细说明本发明的内容、构造特征、所实现目的及效果,以下结合实施方式并配合附图详予说明。

先参阅图1和图2,本发明涉及一种滤波器200,其包括壳体201及装配于壳体201中的密封圈、磁芯202及端盖203等零部件。具体而言,壳体201为筒状,大致呈“L”字形,磁芯202包括骨架2021、安装在骨架2021上的中芯柱、绕接于中芯柱上的线圈2022及安装在骨架2021之安置槽202a中的两PIN针2023,两PIN针2023还与线圈2022连接。其中,骨架2021大致呈“L”字形,安置槽202a设于骨架2021的短边2024处,磁芯202装配壳体201中时,磁芯202之骨架2021的长边2025由壳体201之短边2011的开口处向着壳体201之长边2012的方向插接于壳体201中,使得骨架2021中具有安置槽202a的短边2024卡接于壳体201的短边2011的外壁处,且骨架2021的短边2024与壳体201的短边2011处于彼此相垂直的装配位置。需要注意的是,PIN针2023的装配需要保证PIN针2023的尖端相对安置槽202a的基准面之间的高度差在规定的误差范围内,另外,PIN针2023需相对垂直的穿置于安置槽202a中,则两PIN针2023之间还需保持彼此相平行的装配。其中,为了便于在装配及检测过程中对两PIN针2023进行区分,还可在安置槽202a的内壁上设置标识记号,具体可如图2中用数字1和2进行标识。

参阅图3和图4,本发明公开了一种检测机100,用于实现对上述滤波器200中磁芯202之PIN针2023的装配精度进行检测的自动化流水作业,本发明优选实施例所公开的检测机100包括呈平行且间隔布置的上料装置10与传送装置30、设于上料装置10与传送装置30之间的转向装置20、架设于传送装置30上方且沿传送装置30的传送方向顺次排布的高度检测装置40与视觉检测装置50。上料装置10用于将滤波器200取送至转向装置20上,转向装置20可夹紧由上料装置10所移送的滤波器200,并将夹紧的滤波器200旋转一定角度,使得滤波器200中具有PIN针2023的一端转动至朝上摆放。传送装置30用于对由转向装置20处取得的PIN针2023朝上的滤波器200进行传送,使其依次经过高度检测装置40与视觉检测装置50。高度检测装置40用于对传经的滤波器200的PIN针2023的尖端相对安置槽202a的基准面之间的装配高度进行检测,视觉检测装置50对传经的滤波器200的PIN针2023的装配位置进行检测,即装配的垂直度进行检测。

需要说明的是,本发明的封箱机100还包括工作平台101、机壳(图中未示出)及控制系统,机壳罩设在安设于工作平台10上的上料装置10、转向装置20、传送装置30、高度检测装置40及视觉检测装置50的外部,控制系统与上料装置10、转向装置20、传送装置30、高度检测装置40及视觉检测装置50电性连接,用于控制各装置间的协调动作。其中,控制系统为现有设计,其结构及控制原理均为本领域的公知,故在此不再对其进行详细的描述。

参阅图3和图4,具体地,上料装置10包括沿工作平台101的纵长方向架设于工作平台101上的支架11、安设于支架11上的上料驱动机构12及连接于上料驱动机构12之输出端的上料夹爪13。上料驱动机构12可驱使上料夹爪13沿Z轴方向与X轴方向直线往复移动,使得上料夹爪13可进出机壳,从而通过直线移动以将从本机的外部所取得的滤波器200水平地摆放至转向装置20上。转向装置20具体可驱使滤波器200转动90°,使得滤波器200由水平摆放转动至PIN针2023朝上的侧立摆放,此时安置槽202a的槽口朝上,从而便于后续高度检测装置40与视觉检测装置50完成相应的检测作业。

其中,为了提高效率,上料夹爪13的数量可为多个,多个上料夹爪13呈平行且间隔开地连接于上料驱动机构12的输出端,从而可一次性取送多个滤波器200,从而提高上料效率,对应的转向装置20与传送装置30一次性可对多个滤波器200进行相应的转向作业及传送作业。具体地,如图3所示,上料夹爪13的数量为4个。

参阅图4,在本发明优选实施例中,转向装置20、上料装置10的输出端及传送装置30的输入端三者呈直线排布,使得上料装置10与传送装置30在取送滤波器200时无需对位调整,只需短距离的平行移动即可完成相应的取送作业,从而优化结构,进一步提高检测效率,且使得整机布局更加紧凑,有效缩小了整机的体积。

参阅图5和图6,转向装置20包括相向设置的两齿轮齿条机构21,两齿轮齿条机构21之至少一者可做靠近或远离另一者的直线运动,以夹紧或松开位于两齿轮齿条机构21之间的滤波器,两齿轮齿条机构21还可同步动作以驱使夹持于二者之间的滤波器200转动。优选地,两齿轮齿条机构21可相向移动或背向移动以夹紧或松开位于二者之间的滤波器200。

具体地,齿轮齿条机构21包括安装板211、安设于安装板211背面的第一直线驱动器212、连接于第一直线驱动器212输出端的齿条213、与齿条213相啮合的至少一个齿轮214以及可转动地安设于安装板21正面的至少一个定位座215,定位座215与齿轮214呈一一对应的连接。其中,第一直线驱动器212可驱使与之相连的齿条213沿安装板211的纵长方向直线移动,使得与齿条213相啮合的齿轮214随之转动,从而带动定位座215转动。则两齿轮齿条机构21中的两定位座215可相配合,以夹紧或松开摆放于二者之间的滤波器200,而两定位座215的同步转动又可驱使夹持于二者之间的滤波器200转动,从而将滤波器200转动至PIN针2023朝上的便于检测的位置。其中,为了提高整机的检测效率,定位座215与齿轮214的数量对应为多个,多个齿轮214可沿齿条213的纵长方向呈间隔且等距的排布,从而可通过一齿条213的移动驱使多个齿轮214同步转动,简单且高效的实现一次性对多个滤波器200进行转向调整的同步作业。

具体地,转向装置20还包括底座22与安设于底座22相对两侧的两第二直线驱动器23,两齿轮齿条机构21的安装板211与两第二直线驱动器23的输出端一一对应地连接,且两安装板211沿垂直于底座22的方向呈平行且间隔开地布置。则两第二直线驱动器23可同步动作,以驱使对应连接的两安装板211相向移动或背向移动,使得两安装板211上相向设置的两定位座215相互靠近或远离以夹紧或松开位于二者之间的滤波器200。

参阅图3和图4,传送装置30包括输送线31、往返于输送线31与转向装置20之间的移送机构32及于输送线31上传送的载盘33,移送机构32用于将转向装置20上PIN针2023朝上的滤波器200取送至载盘33上,载盘33用于带动滤波器200于输送线31上传送。其中,载盘33上设有与滤波器200的外轮廓的形状相对应的仿形槽,滤波器200可卡接于该仿形槽中。并且,载盘33上仿形槽的数量可为多个,从而每次可运载多个滤波器200,进而提高检测效率。具体地,载盘33上设有4个仿形槽。

具体地,移送机构32包括沿工作平台101的横宽方向架设于工作平台101上的支架321、安设于支架321上的移送驱动组件322及连接于移送驱动组件322之输出端的移送夹爪323。移送驱动组件322可驱使移送夹爪323沿Z轴方向与Y轴方向直线往复移动,使得移送夹爪323往返于转向装置20与输送线31之间,以将转向装置20上PIN针2023朝上的滤波器200取送至载盘33上。其中,移送夹爪323的数量也可为多个,多个移送夹爪323呈平行且间隔开地连接于移送驱动组件322的输出端,从而可一次性取送多个滤波器200,从而提高移送效率。具体地,移送夹爪323的数量为4个。

结合图3、图4、图7和图8,在本发明优选实施例中,为了更精确有效的对载盘33进行传送,以便准确的检测,输送线31包括顺次对接的第一传送线311、第二传送线312及第三传送线313,转向装置20位于第一传送线311的旁侧,高度检测装置40与视觉检测装置50对应位于第二传送线312与第三传送线313的上方。其中,第一传送线311、第二传送线312或/和第三传送线313的传送宽度可调,以对不同尺寸的载盘33进行传送,从而提高本机的适应性。其中,第一传送线311、第二传送线312及第三传送线313三者的结构及工作原理可大致相同,从而可简化结构,便于整机的统一装配。

参阅图7,第一传送线311包括沿工作平台101的横宽方向以一定间距并排设置的两传送带314,两传送带314相互配合而在二者之间形成一传送路径,用以传送载盘33。其中,两传送带314为环形输送带,二者对应可转动地安设于相向布置的两侧板315上,从而相互配合地由下方水平的托载于载盘33的两侧的边缘处,以驱使载盘33沿工作平台101的纵长方向移送。进一步地,第一传送线311还包括沿工作平台101的横宽方向以一定间距并排设置的两底座316,两底座316上设有沿工作平台101的横宽方向布置的直线导轨317,两侧板315通过直线导轨317一一对应地滑设于两底座316上,从而通过两侧板315于两底座316上的相向移动或背向移动,实现两传送带314之间的间距的调整,从而调节由两传送带314所形成的传送路径的宽度。对应地,第二传送线312与第三传送线313也分别由对应的两传送带314相互配合而形成各自的传送路径,第一传送线311、第二传送线312及第三传送线313三者的传送路径呈直线排布。

结合图7和图8,在本发明优选实施例中,为了防止在检测过程中滤波器200于载盘33中移动,传送装置30在第二传送线312与第三传送线313处还设有定位机构34。定位机构34包括设于输送线31的上侧、下侧、左侧及右侧的上限位件341、下限位件342、左限位件343及右限位件344,从而可由上、下、左、右四个方向对滤波器200进行限位。其中,左限位件343及右限位件344与载盘33上所承载的滤波器200呈一一对应的设置,上限位件341与下限位件342主要通过对载盘33进行限位,以实现对滤波器200的移动进行限定,因而,下限位件342的数量可为一个,且呈平板状,而上限位件341的数量可为两个,且呈块状。

具体地,左限位件343与右限位件344二者在与二者对应连接的直线驱动器3431与直线驱动器3441的驱使下,可沿Y轴方向相向移动或背向移动,从而从左右两侧夹紧位于二者之间的滤波器200,防止滤波器200左右晃动。下限位件342位于第二传送线312与第三传送线313各自相对应的两传送带314之间的位置处,下限位件342在与之相连的直线驱动器(图中未示出)的驱使下可沿Z轴方向做靠近或远离载盘33直线往复运动,从而从下方托载载盘200,防止载盘33中的滤波器200在传送带314上沿Z轴方向上下浮动。进一步地,下限位件342还可将载盘33顶推至使其脱离传送带314的传送,以完成相应的检测作业,检测完成后,再带动载盘33回落至传送带314上继续传送。直线驱动器3431或直线驱动器3441的输出端还连接有两上限位件341,两上限位件341与同侧的左限位件343或右限位件344呈相错开地布置,从而与载盘33的顶侧端相抵接,使得载盘33被限制于上限位件341与下限位件342之间,从而杜绝载盘33中的滤波器200于Z轴方向的移动。

在本发明优选实施例中,传送装置30还包括顶升机构35,顶升机构35设于第二传送线312与第三传送线313的输出端,其包括顶推板351及与顶推板351相连接的顶推驱动器352,顶推驱动器352安设于工作平台101上,且位于第二传送线312与第三传送线313二者各自对应的两传送带314之间的位置处,顶推驱动器352可驱使顶推板351沿Z轴方向直线往复运动,从而阻挡或允许两传送带314上的载盘33的传送。

在本发明优选实施例中,传送装置30还包括回流线36,回流线36设于输送线31的下方,用于承接空的载盘33并将该载盘33输送给输送线31,以实现载盘33的循环使用,从而提高检测效率,有效利用空间,进一步缩小整机的长度。具体地,回流线36可于输送线31的下方与输送线31呈平行且传送方向相反的设置,二者之间可通过升降机构37实现对接。需要说明的是,在其实施例中,也可以是在输送线31的第三传送线313的输出端通过机械手或人工将空的载盘31放置于回流线36的输入端,则输送线31的第二传送线312与第三传送线313的传送宽度可无需调整,而仅在回流线36的输出端,即对应输送线31的第一传送线311的输入端的下方设置升降机构37,此时在输送线31的第一传送线311的传送宽度可调的配合下,升降机构37即可方便的将空的载盘33顶送至第一传送线311的两传送带314上,从而可进一步简化结构。

结合图3、图7和图9,高度检测装置40包括测试探头41和与测试探头41相连接的探头移动机构42,探头移动机构42用于驱使测试探头41沿Z轴方向与X轴方向直线往复移动,使得测试探头41可平移至载盘33中对应的滤波器200的上方,并可垂直地插入到滤波器200中,以对滤波器中PIN针2023的安装高度进行检测识别,并将识别信息反馈给控制系统,从而实现对PIN针2023的尖端相对安置槽202a的基准面之间的高度差是否在规定的误差范围内进行判断。具体地,测试探头41呈“川”字形,其包括相对短的两第一抵压部411与相对长的一第二抵压部412,两第一抵压部411呈平行、等高且间隔开的布置,用于与两PIN针2023的尖端一一对应地抵接,相对短一些,第二抵压部412位于其中一第一抵压部411的旁侧,用于与安置槽202a的基准面相抵接,相对长一些。其中,第二抵压部412与第一抵压部411间的尖端的高度差和预设的PIN针2023的尖端与安置槽202a的基准面之间的高度差相对应,从而将测试探头41插入安置槽202a中,即可快捷地验证两PIN针2023的装配高度是否符合要求。

具体地,在本实施例中,测试探头41的数量为两个,每次可对间隔的两个滤波器200中的PIN针2023进行检测。其中,两测试探头41可在探头移动机构42的驱使下沿Z轴方向直线移动,以对载盘33上顺次排布的第一个和第三个滤波器200中PIN针2023的装配高度进行检测,再沿X轴方向直线移动到载盘33上顺次排布的第二个和第四个滤波器200的上方,再下移至对第二个和第四个滤波器200中PIN针2023的装配高度进行检测,从而只需两次即可完成对一载盘33上的4个滤波器200中共计8个PIN针2023的检测。

结合图3、图7和图10,视觉检测装置50包括工业相机51和与工业相机51相连接的相机移动机构52,相机移动机构52用于驱使工业相机52沿X轴方向直线往复移动,即沿输送线31的传送方向直线移动,以对载盘33中排布的多个滤波器200中PIN针2023的安装位置逐一进行检测识别,并将识别信息反馈给控制系统。

以下结合附图1至10,对本发明的检测机100的工作原理进行说明:

首先,启动设备后,在控制系统的指示下,上料装置10一次性将4个滤波器200移送至取放装置20的两齿轮齿条机构21之间;两齿轮齿条机构21相向移动以夹紧4个滤波器200并带动其同步转动90°,使得4个滤波器200均转动至具有PIN针2023的一端朝上摆放;之后,传送装置30的移送机构32将PIN针2023朝上的4个滤波器200由转向装置20取送至载盘33上,再由载盘33带动承载于其上的4个滤波器200于输送线31上传送至高度检测装置40处;当位于高度检测40处的感应器感应到载盘33到位后,发出信号给到控制系统,在控制系统的指示下,位于高度检测装置40处的顶升机构35动作,阻挡载盘33继续传送;接着,定位机构34动作,对载盘33中的滤波器200于上、下、左、右四个方向的移动进行限定,高度检测装置40的2个检测探头41再移动至分两次对载盘33中的4个滤波器200中的PIN针2023的装配高度进行检测,高度检测完成后,此工位的定位机构34与顶升机构35相应复位,载盘33继续向着视觉检测装置50的方向传送;当位于视觉检测装置50处的感应器感应到载盘33到位后,发出信号给到控制系统,在控制系统的指示下,位于视觉检测装置50处的顶升机构35动作,阻挡载盘33继续传送,视觉检测装置50的工业相机51随之直线移动以对4个滤波器200的装配位置进行检测;最后,位置检测完成后,此工位的定位机构34与顶升机构35相应复位,载盘33带动滤波器200于输送线31上传送以出料。

不断重复上述作业,即可实现对滤波器200中磁芯202之PIN针2023的装配精度进行检测的自动化流水作业。

与现有技术相比,本发明所提供的检测机100的上料装置10与传送装置30呈平行且间隔开地布置,转向装置20设于上料装置10与传送装置30之间,高度检测装置40与视觉检测装置50设于传送装置30的上方且沿传送装置30的传送方向依次排布,整机结构紧凑、布局合理,有效减少了各装置间的移动行程,从而提高检测效率;并且,转向装置20可夹紧上料装置10所传送的滤波器200并将其旋转一定角度,使得滤波器200中具有PIN针2023的一端转动至朝上摆放,从而便于高度检测装置40与视觉检测装置50对由传送装置30所传送的PIN针2023朝上的滤波器200之PIN针2023的装配高度及装配位置进行检测,进而提高检测效率与检测的准确度,本机自动化程度高,可实现对滤波器200中磁芯202之PIN针2023的装配进行检测的自动化流水作业。

以上所揭露的仅为本发明的优选实施例而已,当然不能以此来限定本发明之权利范围,因此依本发明申请专利范围所作的等同变化,仍属本发明所涵盖的范围。

- 基于管道检测机器人测试平台的管道检测机器人评价方法

- 检测机构及带检测机构的矿产分选机