一种钻铣中心机床主轴结构

文献发布时间:2023-06-19 10:10:17

技术领域

本发明涉及机床领域,具体涉及一种钻铣中心机床主轴。

背景技术

随着产业技术的调整,市场对机床性能有了更高要求(如车铣复合中心)。现在市场上的钻铣中心主要用钻床主轴或加工中心主轴两种结构形式。钻床主轴铣削效率低,铣削平面度差,无法满足市场要求;加工中心主轴铣削精度高,但主轴抗力承受能力差,主轴采用同步带传动,扭矩小,铣削和钻削时效率低,长久使用钻削功能主轴精度下降,直接影响到机床精度。此发明解决了铣削时主轴径向受力问题,又具备钻削时主轴抗力承载能力,满足市场需求,成为以后钻铣中心主流结构。

现有的钻床主轴,主轴前轴承只有一盘双列向心圆柱滚子轴承,后面安装的是推力球轴承,该主轴承载抗力能力极强,但径向力承载能力薄弱,即径向刚性不足。机床在执行铣面操作时,被加工件平面度差,接刀大等问题,不符合现在市场机床综合能力及加工精度要求;现有的加工中心主轴结构,主轴采用四盘角接触轴承背对背安装方式,角接触球轴承外圈与主轴套贴合,内圈通过隔套与锁紧螺母贴合。主轴套和锁紧螺母共同承载机械加工过程中抗力。因为角接触球轴承轴向抗力承载能力有限,该结构限定了钻削加工能力。所以安装该主轴的钻铣中心其实就是低精度的加工中心,适用于铣削功能,钻削能力薄弱。

现需一种主轴结构可以同时满足径向力承载能力强且具有一定钻削能力。

发明内容

本发明是为了解决现有技术中钻床主轴前轴承只有一盘双列向心圆柱滚子轴承,后面安装的是推力球轴承,该主轴承载抗力能力极强,但径向力承载能力薄弱,不适合铣削而加工中心主轴采用四盘角接触轴承背对背安装方式,因为轴承抗力承载能力有限,主轴结构限定了加工能力,所以该主轴适用于铣削功能,不适合钻削的问题,提供了一种钻铣中心机床主轴结构,采用配合使用双列向心圆柱滚子轴承和双向推力角接触球轴承的方法,实现了及解决了解决轴向抗力和径向受力问题。

本发明提供了一种钻铣中心机床主轴结构,包括主轴、主轴套和配合组件,主轴设置在主轴套内部,配合组件设置于主轴和主轴套之间;配合组件包括双列向心圆柱滚子轴承、双向推力角接触球轴承和隔套组,双列向心圆柱滚子轴承嵌套在主轴尾端,双向推力角接触球轴承嵌套在主轴中部,隔套组设置于主轴外周,隔套组两端分别密贴双列向心圆柱滚子轴承和双向推力角接触球轴承。

本发明的一种钻铣中心机床主轴结构,作为一种优选方式,主轴包括主轴本体、拉杆、碟形弹簧、导向套、第一锁紧螺母和编码器,主轴本体为带有贯通式轴向阶梯孔的轴,拉杆设置于主轴本体内部,碟形弹簧设置于主轴本体内部阶梯孔端面嵌套拉杆,导向套、锁紧螺母和编码器分别设置于拉杆首部端导向套内侧面接触碟形弹簧。

本发明的一种钻铣中心机床主轴结构,作为一种优选方式,主轴本体包括第一轴体、第二轴体、第一阶梯孔、第二阶梯孔和第三阶梯孔,第一轴体和第二轴体为圆柱结构,第一轴体、第二轴体、第一阶梯孔、第二阶梯孔和第三阶梯孔共轴线设置,第一轴体设置于第二轴体一端,第一轴体直径大于第二轴体直径,第一轴体长度小于第二轴体长度,第一阶梯孔、第二阶梯孔和第三阶梯孔设置于第一轴体和第二轴体内部,第一阶梯孔直径和第三阶梯孔直径大于第二阶梯孔直径,第三阶梯孔设置于第二轴体一端,第一阶梯孔设置于第一轴体一端。

本发明的一种钻铣中心机床主轴结构,作为一种优选方式,拉杆包括拉杆端部和拉杆杆部,拉杆杆部和拉杆杆部均为圆柱结构,拉杆端部和拉杆杆部共线设置,拉杆端部设置于拉杆杆部一端,拉杆端部直径大于拉杆杆部,拉杆端部设置于第三阶梯孔内,拉杆端部与第三阶梯孔径向结合面为第三阶梯孔阶梯面。

本发明的一种钻铣中心机床主轴结构,作为一种优选方式,隔套组包括第一隔套和第二隔套,第一隔套直径小于第二隔套,第一隔套设置于主轴外侧,第二隔套设置于主轴套内侧,第二隔套设置于第一隔套外周,第一隔套和第二隔套的轴向位置相同。

本发明的一种钻铣中心机床主轴结构,作为一种优选方式,主轴套长度小于主轴长度。

本发明的一种钻铣中心机床主轴结构,作为一种优选方式,配合组件还包括第三隔套、深沟球轴承、挡油环和第二锁紧螺母,第三隔套设置在主轴外周双向推力角接触球轴承自由侧,深沟球轴承设置于主轴外周的第三隔套外侧,挡油环设置于深沟球轴承自由侧,挡油环内径密贴主轴,挡油环环面密贴主轴套端面,挡油环外径大于主轴套端孔,第二锁紧螺母设置于挡油环自右侧并锁紧主轴。

首先将所有零件清洗干净,然后将主轴倒立于安装平台上,将双列向心圆柱滚子轴承安装到序主轴上,给双列向心圆柱滚子轴承轴向施加一定力,使得主轴承处于微过盈状态,测量轴承与主轴端面间隙。按照测量值配磨调整垫厚度,取出双列向心圆柱滚子轴承,在主轴上安装调整垫,然后再次安装双列向心圆柱滚子轴承。将内隔套和外隔套安装在主轴上以后,把双向推力角接触球轴承安装在主轴上。此时将主轴套安装到主轴上,安装压盖,并用螺钉锁紧。压盖安装完成后,将安装到主轴上,再安装深沟球轴承,然后再次安装主轴挡油环,安装主轴锁紧螺母。用检棒检查主轴正摆,调整锁紧螺母,使得主轴回转跳动数值满足设计要求,然后锁死主轴。主轴安装完成后,安装拉刀机构。将拉杆从主轴锥孔端装入主轴内孔,然后安装主轴碟形弹簧和主轴导向套,再然后安装主轴,进行调试吞吐刀位量,达到松卡刀自如,最后锁紧主轴锁紧螺母。安装好的主轴进行下一步安装到主轴箱上。

本发明有益效果如下:

(1)将双列向心圆柱滚子轴承和双向推力角接触球轴承配合使用,实现同时满足径向力承载能力强且具有一定钻削能力;

(2)通过内外隔套增加双列向心圆柱滚子轴承和双向推力角接触球轴承之间的距离,增大了主轴的径向刚性,解决了大扭矩切削问题;

(3)本主轴结构适用于中心出水和非中心出水机床。

附图说明

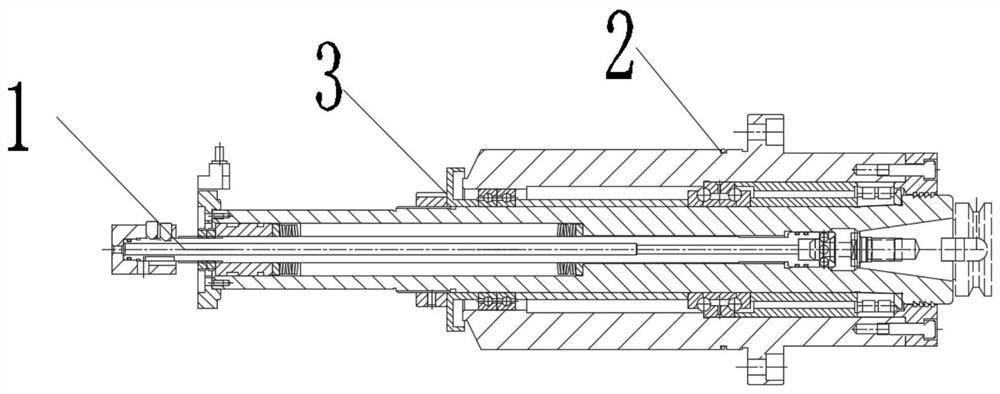

图1为一种钻铣中心机床主轴结构示意图;

图2为一种钻铣中心机床主轴结构配合组件示意图;

图3为一种钻铣中心机床主轴结构主轴示意图;

图4为一种钻铣中心机床主轴结构主轴本体示意图;

图5为一种钻铣中心机床主轴结构拉杆示意图;

图6为一种钻铣中心机床主轴结构隔套组示意图。

附图标记:

1、主轴;11、主轴本体;111、第一轴体;112、第二轴体;113、第一阶梯孔;114、第二阶梯孔;115、第三阶梯孔;12、拉杆;121、拉杆端部;122、拉杆杆部;13、碟形弹簧;14、导向套;15、第一锁紧螺母;16、编码器;2、主轴套;3、配合组件;31、双列向心圆柱滚子轴承;32、双向推力角接触球轴承;33、隔套组;331、第一隔套;332、第二隔套;34、第三隔套;35、深沟球轴承;36、挡油环;37、第二锁紧螺母。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

实施例1

如图1所示,一种钻铣中心机床主轴结构,包括主轴1、主轴套2和配合组件3,主轴1设置在主轴套2内部,配合组件3设置于主轴1和主轴套2之间。

如图2所示,配合组件3包括双列向心圆柱滚子轴承31、双向推力角接触球轴承32、隔套组33、第三隔套34、深沟球轴承35、挡油环36和第二锁紧螺母37,双列向心圆柱滚子轴承31嵌套在主轴1尾端,双向推力角接触球轴承32嵌套在主轴1中部,隔套组33设置于主轴1外周,隔套组33两端分别密贴双列向心圆柱滚子轴承31和双向推力角接触球轴承32。第三隔套34设置在主轴1外周双向推力角接触球轴承32自由侧,深沟球轴承35设置于主轴1外周的第三隔套34外侧,挡油环36设置于深沟球轴承35自由侧,挡油环36内径密贴主轴1,挡油环36环面密贴主轴套2端面,挡油环36外径大于主轴套2端孔,第二锁紧螺母37设置于挡油环36自右侧并锁紧主轴1。

如图3所示,主轴1包括主轴本体11、拉杆12、碟形弹簧13、导向套14、第一锁紧螺母15和编码器16,主轴本体11为带有贯通式轴向阶梯孔的轴,拉杆12设置于主轴本体11内部,碟形弹簧13设置于主轴本体11内部阶梯孔端面嵌套拉杆12,导向套14、第一锁紧螺母15和编码器16分别设置于拉杆12首部端导向套14内侧面接触碟形弹簧13。

如图4所示,主轴本体11包括第一轴体111、第二轴体112、第一阶梯孔113、第二阶梯孔114和第三阶梯孔115,第一轴体111和第二轴体112为圆柱结构,第一轴体111、第二轴体112、第一阶梯孔113、第二阶梯孔114和第三阶梯孔115共轴线设置,第一轴体111设置于第二轴体112一端,第一轴体111直径大于第二轴体112直径,第一轴体111长度小于第二轴体112长度,第一阶梯孔113、第二阶梯孔114和第三阶梯孔115设置于第一轴体111和第二轴体112内部,第一阶梯孔113直径和第三阶梯孔115直径大于第二阶梯孔114直径,第三阶梯孔115设置于第二轴体112一端,第一阶梯孔113设置于第一轴体111一端。

如图5所示,拉杆12包括拉杆端部121和拉杆杆部122,拉杆杆部122和拉杆杆部122均为圆柱结构,拉杆端部121和拉杆杆部122共线设置,拉杆端部121设置于拉杆杆部122一端,拉杆端部121直径大于拉杆杆部122,拉杆端部121设置于第三阶梯孔115内,拉杆端部121与第三阶梯孔115径向结合面为第三阶梯孔115阶梯面。

如图6所示,隔套组33包括第一隔套331和第二隔套332,第一隔套331直径小于第二隔套332,第一隔套331设置于主轴1外侧,第二隔套332设置于主轴套2内侧,第二隔套332设置于第一隔套331外周,第一隔套331和第二隔套332的轴向位置相同。

主轴套2长度小于主轴1长度。

本实施例根据数控钻铣的机械加工特点,针对性的设计机床主轴,以满足钻、铣功能为前提,还要求具有良好的精度保持性,对提高数控钻铣中心机床精度保持性起到决定性作用。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

- 一种钻铣中心机床主轴结构

- 一种台式钻铣机床主轴箱