一种可视化GMAW焊熔滴过渡动态过程的方法

文献发布时间:2023-06-19 10:16:30

技术领域

本发明一种可视化GMAW焊熔滴过渡动态过程的方法,具体涉及一种可视化GMAW焊熔滴过渡动态过程的方法。

背景技术

随着我国工业基础、技术基础和国家战略需求的日益提升,材料工业技术不断发展,现代焊接结构对焊接质量的要求不断提高。目前,如何降低生产成本、提高生产效率成为包括焊接行业在内的各行各业争相解决的重大问题。

熔化极气体保护焊(GMAW)因具有成本低、适应性强、操作简单、易于实现自动化等优点在各种金属的中、薄板焊接以及全位置焊接中应用广泛,是目前工业生产中常用的焊接技术之一。然而GMAW焊接是一种复杂的焊接工艺过程,熔滴的生成、长大及脱落过程均在电弧的包裹下发生,其中涉及到电场、热场、流场和磁场的耦合作用,熔滴的形态和过渡形式不仅对焊接工艺的适用范围有着重要影响,还影响着电弧的温度分布、工件的热量分布,从而与焊接过程稳定性、焊缝的组织结晶和力学性能、焊接残余应力等焊接质量问题密切相关。通过实验来确定电弧特性对熔滴过渡过程的影响及熔滴内部多物理场的耦合作用变化机理成本昂贵,操作难度大。目前数值模拟方法研究熔滴过渡大多仍采用假设电流密度分布的方法,该方法仅适用于普通工艺条件下的数值研究,无法适用于外场复合、水下焊接等特殊工艺条件。因此提出一种普适性可视化熔滴过渡的过程,准确认识电弧特性对熔滴过渡作用机理,从而反过来指导焊接试验,为工艺优化提供参考,对提高焊接质量和焊接生产效率具有重要意义。

目前在熔滴过渡独立模型的数值计算技术中,电磁力作为其中的最主要作用力,国内学者仍集中于在04年陈茂爱提出的电流密度分布规律的基础上加以修改和完善,但其本质仍然是一种假设分布。而熔滴过渡过程中所受到的电弧压力,也被视作浸入运动流体中的球体所收到的拉力来处理。在电弧熔滴耦合模型的数值计算技术中,有人提出一种将熔滴当作质量源项来处理、着重研究熔滴过渡过程对电弧热力特性影响的技术。因而,针对现有GMAW焊接熔滴过渡数值模拟的不足,本发明目的在于提供一种基于VOF理论的数值计算技术,该技术既可以将熔滴过渡中电流密度的分布通过控制方程进行真实求解,又可以通过求解电弧、熔滴动量从而模型内耦合电弧压力,还可以弥补目前关于电弧对熔滴过渡过程影响规律技术研究的空白。

发明内容

本发明的目的在于提供一种可视化GMAW焊熔滴过渡动态过程的方法,该方法既可以将熔滴过渡中电流密度的分布通过控制方程进行真实求解,又可以通过求解电弧、熔滴动量从而模型内耦合电弧压力,还可以弥补目前关于电弧对熔滴过渡过程影响规律技术研究的空白。

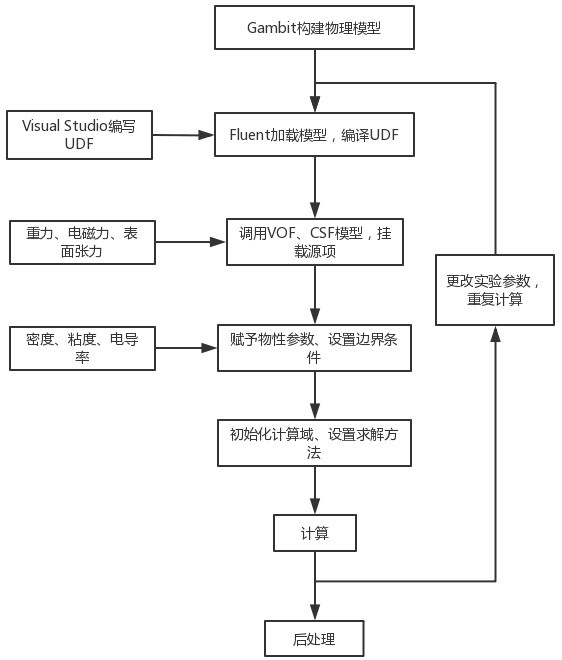

为实现上述目的,本发明的技术方案是:一种可视化GMAW焊熔滴过渡动态过程的方法,包括如下步骤:

步骤S1、使用Microsoft Visual Studio软件编写熔滴过渡控制方程源项,即编写UDF源程序;

步骤S2、使用Gambit软件建立熔滴过渡物理模型;

步骤S3、使用Fluent软件导入物理模型和UDF源程序,调用VOF模型;

步骤S4、设置模型物性材料参数,加载计算域源项,设置边界条件;

步骤S5、初始化计算域,选择求解方法并计算。

在本发明一实施例中,步骤S1中,使用Microsoft Visual Studio进行熔滴过渡数值模型中电弧区域设定以及编写电磁力源项。

在本发明一实施例中,步骤S2中,通过Gambit软件建立熔滴过渡物理模型,模型为二维轴对称模型或三维模型,单元格尺寸为0.05~0.15mm×0.05~0.15mm,设置熔滴入口1,保护气体入口2,保护气出口3,及焊接工件4。

在本发明一实施例中,所述步骤S3,调用VOF模型,设置第一相为保护气体,第二相为液态熔滴,调用层流模型,加载重力和表面张力,设置瞬态求解。

在本发明一实施例中,所述步骤S4,设定第一相材料和第二相材料的物性参数,包括密度、动力粘度和电导率,加载混合相动量源项,设置速度入口参数及电势通量,设置工件电势标量,设置压力出口电势通量,实现对不同电流值的模拟。

在本发明一实施例中,所述步骤S5,设置标准初始化,设置操作压力,预置液相区,选用PISO算法进行压力-速度耦合,选择压力项、动量、速度、流体体积函数的离散格式,设置连续两次计算中各物理量判定收敛的残差值,设置总时长0.2s-0.3s,步长1×10

相较于现有技术,本发明具有以下有益效果:本发明基于VOF理论,通过在Fluent软件中耦合求解电弧与熔滴的动态数值模型,得到电弧特性对熔滴过渡过程影响规律的研究方法,可以获得熔滴过渡过程中电磁力等各物理参数的变化过程,预测电弧热力特性(电弧扩展角、电弧电导率、电弧动态倾斜等)对熔滴过渡过程的影响规律,弥补研究电弧对熔滴作用规律技术的空白,操作简单方便,大大减少了实验时间和成本,为工艺优化提供参考,对提高焊接质量和焊接生产效率具有重要意义。

附图说明

图1是本发明的总流程图。

图2是Ar电导率与温度变化关系图。

图3是Fluent数值模拟中物理模型示意图。

图4是Fluent数值模拟中几何模型网格划分图。

图5是实施例1计算完成后所得到熔滴过渡形态图。

图6是实施例2计算完成后所得到熔滴过渡。

图7是实施例3计算完成后所得到熔滴过渡。

具体实施方式

下面结合附图,对本发明的技术方案进行具体说明。

本发明一种可视化GMAW焊熔滴过渡动态过程的方法,包括如下步骤:

步骤S1、使用Microsoft Visual Studio软件编写熔滴过渡控制方程源项,即编写UDF源程序;

步骤S2、使用Gambit软件建立熔滴过渡物理模型;

步骤S3、使用Fluent软件导入物理模型和UDF源程序,调用VOF模型;

步骤S4、设置模型物性材料参数,加载计算域源项,设置边界条件;

步骤S5、初始化计算域,选择求解方法并计算。

步骤S2中,通过Gambit软件建立熔滴过渡物理模型,模型为二维轴对称模型或三维模型,单元格尺寸为0.05~0.15mm×0.05~0.15mm,物理模型如图3所示,设置熔滴入口1,保护气体入口2,保护气出口3,及焊接工件4,网格划分如图4所示。

所述步骤S3,调用VOF模型,设置第一相为保护气体,第二相为液态熔滴,调用层流模型,加载重力和表面张力,设置瞬态求解。

所述步骤S4,设定第一相材料和第二相材料的物性参数,包括密度、动力粘度和电导率,物性参数如表1、表2、图2所示。加载混合相动量源项,设置速度入口参数及电势通量,设置工件电势标量,设置压力出口电势通量,实现对不同电流值的模拟。

表1 Fluent数值模拟中保护气体(以Ar为例)的物理参数

表2 Fluent数值模拟中熔滴金属(以低碳钢为例)的物理参数

所述步骤S5,设置标准初始化,设置操作压力,预置液相区,选用PISO算法进行压力-速度耦合,选择压力项、动量、速度、流体体积函数的离散格式,设置连续两次计算中各物理量判定收敛的残差值,设置总时长0.2s-0.3s,步长1×10

以下为本发明的具体实施实例。

实施例1

一种可视化GMAW熔滴过渡动态过程的方法,包括以下步骤:

(1)UDF程序编写:

进入Microsoft Visual Studio软件主界面,引入头文件:#include "udf.h" 、#include "sg_mphase.h",定义全局变量电势E、电流密度J

(2)物理模型建立:

设定物理模型尺寸为11mm×11mm,网格设置为结构性网格,尺寸为0.1mm×0.1mm,模型上界面设置熔滴金属入口和保护气体入口,模型侧面设置压力出口,模型底面设置工件壁面。

(3)导入UDF程序和物理模型:

进入Fluent主界面,读取Mesh文件,设定模型尺寸以mm为单位,选择压力基求解,设定瞬态求解,选择二维轴对称模型,调用VOF模型和层流模型,设置第一相为保护气体、第二相为熔滴金属,加载重力和表面张力,通过用户自定义方程编译UDF程序。

(4)设置物性参数、挂载方程源项、设置边界条件:

在材料库中自定义保护气体和熔滴金属两相材料,分别定义两种材料的密度、动力粘度和电导率(Ar电导率设置为3000S/m),在混合相计算域挂载轴向和径向动量源项,在速度入口设定保护气体1m/s和熔滴金属入口速度0.06m/s,在工件壁面设定电势标量为0,熔滴入口设定电流密度154812455A/m

(5)初始化计算域、选择求解方式并计算:

设置标准初始化,设置操作压力,预置液相区,选用PISO算法进行压力-速度耦合,使用Body Force Weighted格式进行压力项的离散,其余各项采用Second Order Upwind离散格式。设置当连续两次计算中各物理量残差值小于0.0001且保持稳定,则判定收敛。设置自动保存间隔、设置残差及两相监视窗口,设置步长1×10

本实施案例所得到熔滴过渡动态过程中,熔滴过渡周期为153ms,计算完成后熔滴过渡动态过程两相图如图5所示。

实施例2

一种可视化GMAW熔滴过渡动态过程的方法,包括以下步骤:

(1)UDF程序编写:

进入Microsoft Visual Studio软件主界面,引入头文件:#include "udf.h" 、#include "sg_mphase.h",定义全局变量电势E、电流密度J

(2)物理模型建立:

设定物理模型尺寸为11mm×11mm,网格设置为结构性网格,尺寸为0.1mm×0.1mm,模型上界面设置熔滴金属入口和保护气体入口,模型侧面设置压力出口,模型底面设置工件壁面。

(3)导入UDF程序和物理模型:

进入Fluent主界面,读取Mesh文件,设定模型尺寸以mm为单位,选择压力基求解,设定瞬态求解,选择二维轴对称模型,调用VOF模型和层流模型,设置第一相为保护气体、第二相为熔滴金属,加载重力和表面张力,通过用户自定义方程编译UDF程序。

(4)设置物性参数、挂载方程源项、设置边界条件:

在材料库中自定义保护气体和熔滴金属两相材料,分别定义两种材料的密度、动力粘度和电导率(Ar电导率设置为3300S/m),在混合相计算域挂载轴向和径向动量源项,在速度入口设定保护气体1m/s和熔滴金属入口速度0.06m/s,在工件壁面设定电势标量为0,熔滴入口设定电流密度154812455A/m

(5)初始化计算域、选择求解方式并计算:

设置标准初始化,设置操作压力,预置液相区,选用PISO算法进行压力-速度耦合,使用Body Force Weighted格式进行压力项的离散,其余各项采用Second Order Upwind离散格式。设置当连续两次计算中各物理量残差值小于0.0001且保持稳定,则判定收敛。设置自动保存间隔、设置残差及两相监视窗口,设置步长1×10

本实施案例所得到熔滴过渡动态过程中,熔滴过渡周期为153ms,计算完成后熔滴过渡动态过程两相图如图6所示。

实施例3

一种可视化GMAW熔滴过渡动态过程的方法,包括以下步骤:

(1)UDF程序编写:

进入Microsoft Visual Studio软件主界面,引入头文件:#include "udf.h" 、#include "sg_mphase.h",定义全局变量电势E、电流密度J

(2)物理模型建立:

设定物理模型尺寸为11mm×11mm,网格设置为结构性网格,尺寸为0.1mm×0.1mm,模型上界面设置熔滴金属入口和保护气体入口,模型侧面设置压力出口,模型底面设置工件壁面。

(3)导入UDF程序和物理模型:

进入Fluent主界面,读取Mesh文件,设定模型尺寸以mm为单位,选择压力基求解,设定瞬态求解,选择二维轴对称模型,调用VOF模型和层流模型,设置第一相为保护气体、第二相为熔滴金属,加载重力和表面张力,通过用户自定义方程编译UDF程序。

(4)设置物性参数、挂载方程源项、设置边界条件:

在材料库中自定义保护气体和熔滴金属两相材料,分别定义两种材料的密度、动力粘度和电导率(Ar电导率设置为3000S/m),在混合相计算域挂载轴向和径向动量源项,在速度入口设定保护气体1m/s和熔滴金属入口速度0.06m/s,在工件壁面设定电势标量为0,熔滴入口设定电流密度154812455A/m

(5)初始化计算域、选择求解方式并计算:

设置标准初始化,设置操作压力,预置液相区,选用PISO算法进行压力-速度耦合,使用Body Force Weighted格式进行压力项的离散,其余各项采用Second Order Upwind离散格式。设置当连续两次计算中各物理量残差值小于0.0001且保持稳定,则判定收敛。设置自动保存间隔、设置残差及两相监视窗口,设置步长1×10

本实施案例所得到熔滴过渡动态过程中,熔滴过渡周期为153ms,计算完成后熔滴过渡动态过程两相图如图7所示。

显然,上述实施例仅仅是为清楚说明所作的实例,而并非对实施方式的限制。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其他不同形式的变动。这里无需也无法对所有的实施方式予以穷举。而因此所引申的显而易见的变化或变动仍处于本发明创造的保护范围之内。

以上是本发明的较佳实施例,凡依本发明技术方案所作的改变,所产生的功能作用未超出本发明技术方案的范围时,均属于本发明的保护范围。

- 一种可视化GMAW焊熔滴过渡动态过程的方法

- 一种激光增强水下GMAW熔滴过渡控制方法