一种金相腐蚀方法、金相测试方法以及碱性溶液的用途

文献发布时间:2023-06-19 10:27:30

技术领域

本发明属于金相领域,涉及一种金相腐蚀方法、金相测试方法以及碱性溶液的用途。

背景技术

锂电池具有质轻、高容、长寿命、自放电率低、无记忆效应,无污染等优点,特别是动力电池在电动自行车、电动五金工具等设备上被广泛运用,这些设备要求电池具备大容量、高功率等条件,动力锂电池在这方面具备一定优势。但电池在使用中需要保证安全,电池盖板组件所涉及到的焊接以及盖板和铝壳的焊接可靠性决定着其安全性能,由此我们需要对极柱和端子焊接部分以及盖板和铝壳焊接部分进行观察,判定焊接是否满足要求,观察时需要通过焊接接头的金相组织和形貌体现,并准确的测试焊接熔深和熔宽,传统做金相腐蚀液的一般是酸溶液,使得铝合金焊接层的金相试样显示出清晰的宏观金相组织,其配方中含有氢氟酸和硝酸这两种溶液,而这两种溶液危害极大,氢氟酸溶液俗称“化骨水”,硝酸溶液处理不当易发生爆炸危险,对检验员会产生不可估量的人身伤害。

因电池盖板内部以及与铝壳焊接的可靠性检测指标是电池安全性能中重要部分,盖板内部极柱与端子的焊接直接影响其密封性与力学性能,而盖板与铝壳焊接强度和焊接深度决定着单体电池的密封性能,机械性能以及是否会对芯包产生损伤有着极其密切的关系,因此观察铝合金焊接层的金相组织形貌并准确的评价焊接熔深和熔宽是测试盖板功能以及制程中电芯状态优良必不可缺少的一项标准。

CN110553891A公开了一种不锈钢铝合金连接层的宏观金相腐蚀液及金相腐蚀方法,应用于金相试样制备。所述金相腐蚀液包括A液体及B液体;所述A液体包括2wt%-10wt%的HF、至少10wt%的FeCl

CN111778507A公开了一种金相腐蚀液及其制备方法,其中金相腐蚀液按体积分数百分比,包括8~12%的氢氟酸溶液,40~50%的硝酸溶液,4~8%的盐酸溶液,余量为水。

CN110983339A公开了一种双相不锈钢金相腐蚀液配方及其使用方法,其中每份腐蚀液中含磷酸4045ml,硫酸50 60ml,甘油155 165ml,水40 50ml,亚硫酸钠15 30g,硫脲25g。

但是上述方案采用的金相腐蚀液均为酸性溶液,甚至包含氢氟酸和硝酸,容易导致安全问题。

发明内容

针对现有技术中存在的上述问题,本发明的目的在于提供一种金相腐蚀方法、金相测试方法以及碱性溶液的用途。本发明提供的金相腐蚀方法使用碱性溶液作为金相腐蚀液,危害性相对较低,即使人员误操作,对其人身伤害也可降低到最小,而且金相效果也比较可观,可替代酸溶液作为腐蚀液。

为达此目的,本发明采用以下技术方案:

第一方面,本发明提供一种金相腐蚀方法,所述方法包括以下步骤:

(1)对金相试样进行切割和打磨抛光,得到处理过的金相试样;

(2)对步骤(1)所述处理过的金相试样用碱性腐蚀液进行浸蚀,得到腐蚀后的金相试样;

其中,步骤(1)所述金相试样为含铝试样。

本发明提供的金相腐蚀方法中,碱性腐蚀液能够与金相试样发生腐蚀作用的原因为两者存在离子反应,化学式为2Al+2H

本发明提供的金相腐蚀方法中,使用碱性溶液替代了酸性溶液作为腐蚀液,将腐蚀液对人员伤害降至最低,同时其腐蚀效果也非常理想。

以下作为本发明优选的技术方案,但不作为对本发明提供的技术方案的限制,通过以下优选的技术方案,可以更好的达到和实现本发明的技术目的和有益效果。

作为本发明优选的技术方案,步骤(1)所述金相试样为铝合金试样。

优选地,所述铝合金试样为铝合金焊接层。

优选地,所述铝合金焊接层为锂电池用铝合金焊接层。

作为本发明优选的技术方案,步骤(1)所述切割用金相切割机进行。

优选地,步骤(1)所述打磨抛光包括粗磨和细磨抛光。

本发明中,粗磨用于去掉截面上残余金属屑和切割过程中产生划痕等异物,细磨抛光用于将截面打磨抛光至光滑无暇的镜面即可且满足特定分析需要。

优选地,所述粗磨包括用150-220目的砂纸打磨,例如150目、180目或220目等。

优选地,所述细磨抛光包括用320-500目的砂纸打磨,例如320目、400目或500目等。

作为本发明优选的技术方案,步骤(2)所述碱性腐蚀液的碱性物质包括氢氧化钠、氢氧化钙或氢氧化钾中的任意一种或至少两种的组合。

优选地,所述碱性物质的纯度为分析纯。

优选地,所述碱性腐蚀液的溶剂为水。

优选地,所述碱性腐蚀液中碱性物质的质量分数为5-15wt%,例如5wt%、7wt%、10wt%、12wt%或15wt%等,优选为10-15wt%。本发明中,如果碱性腐蚀液中的碱性物质质量分数过低,会导致金相试样的形貌不清晰,造成所测试的焊接熔深、熔宽数据可靠性低;如果碱性腐蚀液中的碱性物质质量分数过高(超过15wt%),可能会导致碱性物质(例如氢氧化钠)在溶剂(例如水)中溶解时放出大量的热,反应过程剧烈,溶液表面有大量的气泡,产生安全问题。

优选地,所述碱性腐蚀液的制备方法包括:将碱性物质固体颗粒和溶剂在容器中混合得到。

作为本发明优选的技术方案,步骤(2)所述浸蚀的时间为2-10min,例如2min、3min、4min、5min、6min、7min、8min、9min或10min等,优选为4-10min。本发明中,如果浸蚀的时间过短,会导致金相试样的形貌不清晰,造成所测试的焊接熔深、熔宽数据可靠性低;如果浸蚀的时间过长,会影响金相实验的效率。

作为本发明优选的技术方案,所述腐蚀方法还包括:对所述浸蚀后得到的金相试样进行清洗和干燥。

优选地,所述清洗为水洗。

优选地,所述水洗的温度为30-40℃,例如30℃、32℃、35℃、38℃或40℃等。

优选地,所述干燥的方法为擦干。

作为本发明所述金相腐蚀方法的进一步优选技术方案,所述方法包括以下步骤:

(1)使用金相切割机将金相试样沿着截面切割成所需要的形状,再用180目的砂纸进行打磨,用400目的砂纸进行打磨抛光,得到处理过的金相试样;

(2)对步骤(1)所述处理过的金相试样用碱性物质质量分数为10-15wt%的碱性腐蚀液进行浸蚀,浸蚀的时间为4-10min,之后用30-40℃的水进行清洗并擦干,得到腐蚀后的金相试样;

其中,步骤(1)所述金相试样为铝合金焊接层。

第二方面,本发明提供一种金相测试方法,所述方法包括:对金相试样按照如权利要求1-7任一项所述的方法进行金相腐蚀,得到腐蚀后的金相试样,对所述腐蚀后的金相试样进行测试,所述金相试样为含铝试样。

作为本发明优选的技术方案,所述测试包括形貌观察和/或熔深熔宽测量;

优选地,所述测试用三次元测量仪进行。

第三方面,本发明提供一种碱性溶液的用途,所述碱性溶液用作腐蚀含铝金相试样的金相腐蚀液。

优选地,所述碱性溶液中的碱性物质包括氢氧化钠、氢氧化钾或氢氧化钙中的任意一种或至少两种的组合。

优选地,所述碱性物质的纯度为分析纯。

优选地,所述碱性溶液的溶剂为水。

优选地,所述碱性溶液中碱性物质的质量分数为5-15wt%,例如5wt%、7wt%、10wt%、12wt%或15wt%等,优选为10-15wt%。

与现有技术相比,本发明至少有以下有益效果:

本发明提供的金相腐蚀方法使用碱性溶液作为金相腐蚀液,危害性相对较低,即使人员误操作,对其人身伤害也可降低到最小,而且金相效果也比较可观,可替代酸溶液作为腐蚀液。当碱性腐蚀液中碱性物质质量分数为10-15wt%,浸蚀的时间为4-10min时,即可取得不低于酸性腐蚀液的金相腐蚀效果。

附图说明

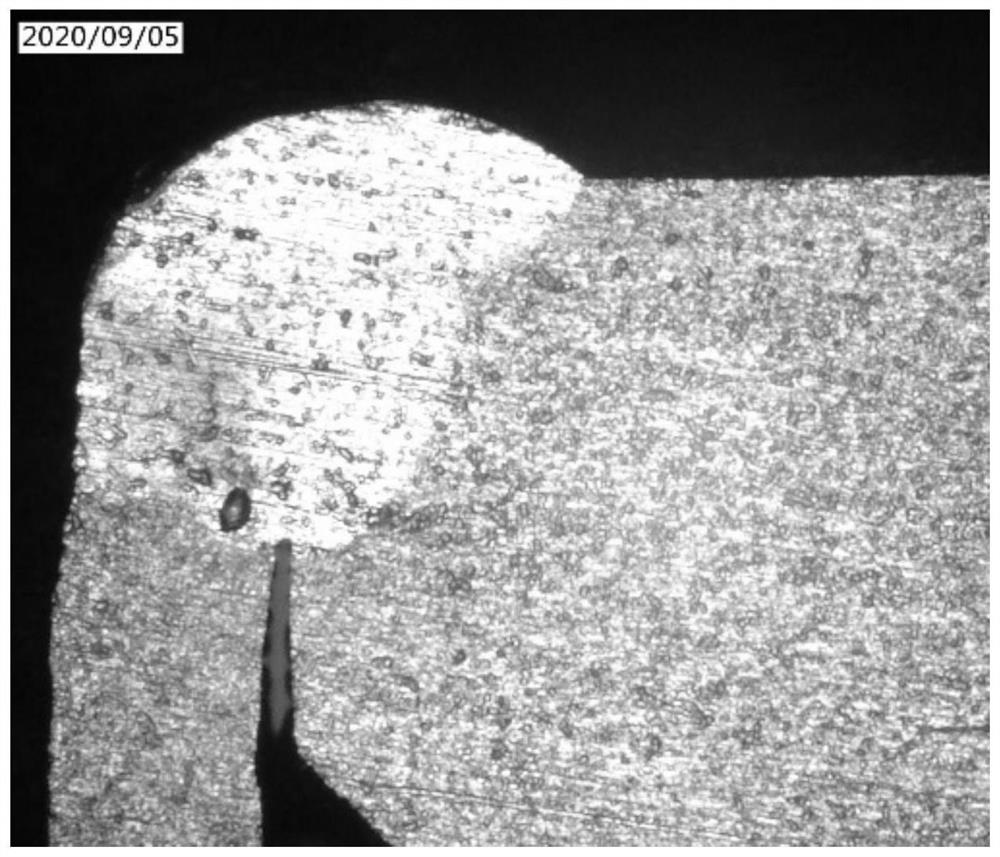

图1为实施例1得到的腐蚀后的金相试样的三次元测量仪照片;

图2为实施例2得到的腐蚀后的金相试样的三次元测量仪照片;

图3为实施例3得到的腐蚀后的金相试样的三次元测量仪照片;

图4为实施例4得到的腐蚀后的金相试样的三次元测量仪照片;

图5为实施例5得到的腐蚀后的金相试样的三次元测量仪照片;

图6为实施例6得到的腐蚀后的金相试样的三次元测量仪照片;

图7为实施例7得到的腐蚀后的金相试样的三次元测量仪照片;

图8为实施例8得到的腐蚀后的金相试样的三次元测量仪照片;

图9为实施例9得到的腐蚀后的金相试样的三次元测量仪照片;

图10为实施例10得到的腐蚀后的金相试样的三次元测量仪照片;

图11为实施例11得到的腐蚀后的金相试样的三次元测量仪照片;

图12为实施例12得到的腐蚀后的金相试样的三次元测量仪照片;

图13为对比例1得到的腐蚀后的金相试样的三次元测量仪照片。

具体实施方式

为更好地说明本发明,便于理解本发明的技术方案,下面对本发明进一步详细说明。但下述的实施例仅仅是本发明的简易例子,并不代表或限制本发明的权利保护范围,本发明保护范围以权利要求书为准。

以下为本发明典型但非限制性实施例:

以下各实施例中的使用的碱性物质均为分析纯,使用的碱性腐蚀液中的水均为蒸馏水。

实施例1

本实施例按照如下方法进行金相腐蚀:

(1)使用金相切割机将金相试样沿着截面切割成所需要的形状,再用180目的砂纸进行打磨,用400目的砂纸进行打磨抛光,得到处理过的金相试样;

(2)对步骤(1)所述处理过的金相试样用碱性物质质量分数为5wt%的碱性腐蚀液(由氢氧化钠和水组成的溶液)进行浸蚀,浸蚀的时间为2min,之后用35℃的水进行清洗并擦干,得到腐蚀后的金相试样;

其中,步骤(1)所述金相试样为铝合金焊接层(其牌号为Al 3003H14,主要杂质有Fe 0.47%和Mn 1.02%)。

对本实施例得到的腐蚀后的金相试样三次元测量仪下观察其焊接金相形貌状态。

图1为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌没有显现出来。

以下各实施例均采用三次元测量仪对得到的腐蚀后的金相试样进行观察。

实施例2

本实施与实施例1的区别仅在于:浸蚀的时间为4min。

图2为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌微显。

实施例3

本实施与实施例1的区别仅在于:浸蚀的时间为10min。

图3为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌微显。

实施例4

本实施例与实施例1的区别仅在于:碱性腐蚀液(由氢氧化钠和水组成的溶液)中碱性物质质量分数为8wt%。

图4为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌微显。

实施例5

本实施与实施例4的区别仅在于:浸蚀的时间为4min。

图5为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌微显。

实施例6

本实施与实施例4的区别仅在于:浸蚀的时间为10min。

图6为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌轮廓清晰。

实施例7

本实施例与实施例1的区别仅在于:碱性腐蚀液(由氢氧化钠和水组成的溶液)中碱性物质质量分数为10wt%。

图7为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌微显。

实施例8

本实施与实施例7的区别仅在于:浸蚀的时间为4min。

图8为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌轮廓清晰。

实施例9

本实施与实施例7的区别仅在于:浸蚀的时间为10min。

图9为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌轮廓清晰。

实施例10

本实施例与实施例1的区别仅在于:碱性腐蚀液(由氢氧化钠和水组成的溶液)中碱性物质质量分数为15wt%。

图10为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌逐渐清晰。

实施例11

本实施与实施例10的区别仅在于:浸蚀的时间为4min。

图11为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相形貌已经清晰的呈现。

实施例12

本实施与实施例10的区别仅在于:浸蚀的时间为10min。

图12为本实施例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌完全清晰呈现。

对比例1

本对比例与实施例1的区别在于,不使用碱性腐蚀液,而是使用按照氢氟酸:盐酸:硝酸:水=2:3:5:95的体积比配制的腐蚀液。

图13为本对比例得到的腐蚀后的金相试样的三次元测量仪照片,由该图可以看出金相组织形貌轮廓清晰。

各实施例和对比例通过三元测量仪观察得到的金相形貌清晰程度,按照从低(不清晰,完全没有腐蚀)到高(非常清晰)的顺序,分为0、1、2、3、4这五个等级,列表如下:

表1

综合上述实施例和对比例可知,实施例提供的金相腐蚀方法使用碱性溶液作为金相腐蚀液,危害性相对较低,即使人员误操作,对其人身伤害也可降低到最小,而且金相效果也比较可观,可替代酸溶液作为腐蚀液。当碱性腐蚀液(由氢氧化钠和水组成的溶液)中碱性物质质量分数达到10wt%时,4min的浸泡即可达到与对比例1的酸性腐蚀液相同的金相组织清晰程度。

对比例1虽然金相腐蚀效果较好,但是其使用了氢氟酸和硝酸等危险化学品,容易造成安全问题。

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

- 一种金相腐蚀方法、金相测试方法以及碱性溶液的用途

- 一种铝及铝合金金相腐蚀剂、锂离子电池含铝焊接部位的金相测试方法