自动研磨铲刮系统

文献发布时间:2023-06-19 11:00:24

技术领域

本申请涉及铲刮加工领域,特别是涉及自动研磨铲刮系统。

背景技术

在机械制造行业,在质量和精度要求较高的结合面,一般都需要进行铲刮作业。铲刮是对磨削加工之后的工件表面,进行进一步的加工的操作,将工件表面的细微的凸出部分进行铲刮,以得到更光滑的表面;如床鞍与导轨等接触面,铲刮作业是机床工具行业必不可少的加工工艺,其铲刮质量对机床、工具的品质影响很大。现在的铲刮作业均由人工完成,劳动强度大,效率低,人工成本高,作业方式相对原始。

人工执行研磨、铲刮工序作业过程中,其铲刮用力大小,动作控制等都需要工人掌握,对操作者的技术经验、手法有一定要求。因此,现有技术的工件表面的铲刮,需要人工操作,这样会带来效率不够高,而且对人员的经验技能要求高的问题。

发明内容

基于此,本申请的目的在于,提供自动研磨铲刮系统,其具有自动完成铲刮动作提高效率的优点。

本申请的一方面,提供一种自动研磨铲刮系统,包括上料装置、视觉装置、研磨装置以及铲刮装置;所述上料装置设置在中间,所述视觉装置、研磨装置以及铲刮装置分别放置在所述上料装置的四周;

所述铲刮装置包括铲刮连接法兰、力传感器、连接夹板、浮动铲刀、铲刀夹板、浮动球头以及铲刮驱动机构;

所述铲刮连接法兰安装在所述铲刮驱动机构上;

所述力传感器的一侧安装在所述铲刮连接法兰上,其另一侧安装在所述连接夹板上;所述连接夹板与所述铲刀夹板相对设置并通过螺栓连接,且所述连接夹板与所述铲刀夹板之间形成有活动空间;

所述浮动铲刀呈扁平的长条形,并且所述浮动铲刀的刀头呈弧形;

所述浮动铲刀的末端平放在所述活动空间内,且所述浮动铲刀的一侧贴在所述铲刀夹板表面,所述浮动球头紧固设置在所述浮动铲刀和所述连接夹板之间;

所述研磨装置包括研磨基准板、快换锁紧块、连接板、万向轴承、弹簧、支撑组件以及摆动驱动机构;

所述研磨基准板的研磨面为高精度光滑面;

所述研磨基准板的两侧分别设置有所述快换锁紧块,且所述研磨基准板通过该快换锁紧块安装在所述连接板上;所述万向轴承的一端安装在所述连接板上,其另一端安装在所述支撑组件上,所述支撑组件与所述连接板之间还设置有多个所述弹簧;

所述支撑组件安装在所述摆动驱动机构上;

所述铲刮驱动机构包括多轴机器人,所述摆动驱动机构包括多轴机器人。

本申请所述的自动研磨铲刮系统,通过研磨装置对粉料进行合研研磨,通过合研将凸位粉料除去得出不同颜色区域,然后视觉装置对该表面拍照,通过不同颜色区分能够快速的找到工件表面的凸点或者凸位,在系统中得到对应的凸点的位置坐标,再通过铲刮装置对这些凸点或者凸位铲刮,最后得到高精度、高平整度要求的工件面。本申请所述的自动研磨铲刮系统,一次性完成所有铲刮工序,简化了设备结构,提高了加工精度,提高了生产效率。

进一步地,所述视觉装置包括空间驱动机构、相机支架以及三维相机,该三维相机安装在所述相机支架上,所述相机支架安装在所述空间驱动机构上。

进一步地,所述上料装置包括底座、伺服变位机、旋转架、夹具基准板以及快速夹钳;

所述伺服变位机安装在所述底座上,所述旋转架安装在所述伺服变位机上,两个所述夹具基准板分别安装在所述旋转架的两端,所述快速夹钳安装在所述夹具基准板上。

进一步地,还包括控制系统,所述上料装置、所述视觉装置、所述研磨装置以及所述铲刮装置分别与所述控制系统电连接。

进一步地,所述铲刀夹板表面形成有铲刀限位槽,所述浮动铲刀限位设置在该铲刀限位槽内。

进一步地,还包括吹气组件,该吹气组件安装在所述连接夹板上。

进一步地,还包括涂粉组件,该涂粉组件安装在所述连接夹板上,并置于所述浮动铲刀的对侧。

进一步地,所述涂粉组件包括毛刷压块、粉料刷以及毛刷基准块;

所述毛刷压块和所述毛刷基准块相对设置,并所述毛刷基准块通过螺栓固定安装在所述连接夹板上,所述粉料刷的末端夹紧在所述毛刷压块和所述毛刷基准块之间,所述毛刷压块通过螺栓紧固连接在所述毛刷基准块上。

进一步地,所述支撑组件包括轴承连接法兰板和连接支撑架,所述轴承连接法兰板安装在所述连接支撑架的一端,所述弹簧设置在所述轴承连接法兰板与所述连接板之间;所述万向轴承的另一端安装在所述轴承连接法兰板上。

进一步地,所述连接板上开设有横向设置的限位安装槽,所述快换锁紧块通过螺栓安装在所述限位安装槽内,并通过螺母锁紧。

为了更好地理解和实施,下面结合附图详细说明本申请。

附图说明

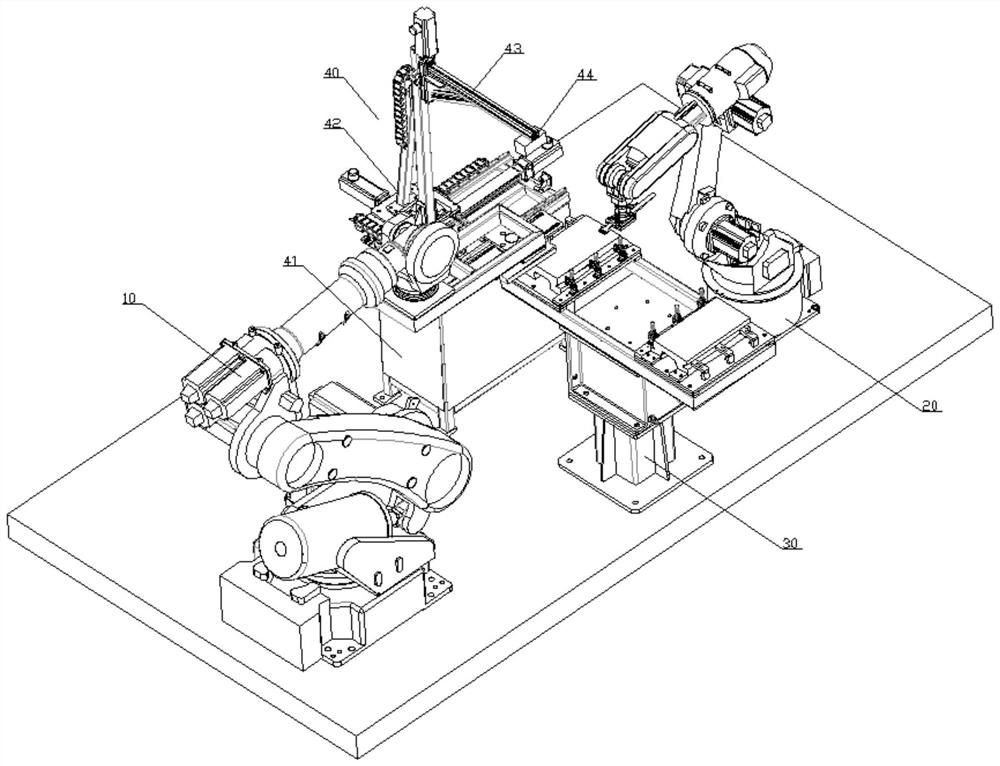

图1为本申请示例性的自动研磨铲刮系统的立体结构示意图;

图2为本申请示例性的研磨装置的立体结构示意图;

图3为本申请示例性的研磨装置(不含摆动驱动机构)的主视图;

图4为本申请示例性的研磨装置(不含摆动驱动机构)的立体结构示意图;

图5为本申请示例性的铲刮装置的立体结构示意图;

图6为本申请示例性的铲刮装置(不含铲刮驱动机构)的立体结构示意图;

图7为本申请示例性的铲刮装置(不含铲刮驱动机构)的主视图;

图8为本申请示例性的上料装置的立体结构示意图。

具体实施方式

在本申请的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本申请的限制。在本申请的描述中,除非另有说明,“多个”的含义是两个或两个以上。

图1为本申请示例性的自动研磨铲刮系统的立体结构示意图;图2为本申请示例性的研磨装置的立体结构示意图;图3为本申请示例性的研磨装置(不含摆动驱动机构)的主视图;图4为本申请示例性的研磨装置(不含摆动驱动机构)的立体结构示意图;图5为本申请示例性的铲刮装置的立体结构示意图;图6为本申请示例性的铲刮装置(不含铲刮驱动机构)的立体结构示意图;图7为本申请示例性的铲刮装置(不含铲刮驱动机构)的主视图;图8为本申请示例性的上料装置的立体结构示意图。

参阅图1-图8,本申请示例性的一种自动研磨铲刮系统,包括上料装置30、视觉装置40、研磨装置10以及铲刮装置20;所述上料装置30设置在中间,所述视觉装置40、研磨装置10以及铲刮装置20分别放置在所述上料装置30的四周;

所述铲刮装置20包括铲刮连接法兰21、力传感器22、连接夹板23、浮动铲刀27、铲刀夹板24、浮动球头25以及铲刮驱动机构2M;

所述铲刮连接法兰21安装在所述铲刮驱动机构2M上;

所述力传感器22的一侧安装在所述铲刮连接法兰21上,其另一侧安装在所述连接夹板23上;所述连接夹板23与所述铲刀夹板24相对设置并通过螺栓连接,且所述连接夹板23与所述铲刀夹板24之间形成有活动空间;

所述浮动铲刀27呈扁平的长条形,并且所述浮动铲刀27的刀头呈弧形;

所述浮动铲刀27的末端平放在所述活动空间内,且所述浮动铲刀27的一侧贴在所述铲刀夹板24表面,所述浮动球头25紧固设置在所述浮动铲刀27和所述连接夹板23之间;

所述研磨装置10包括研磨基准板18、快换锁紧块17、连接板15、万向轴承16、弹簧14、支撑组件以及摆动驱动机构1M;

所述研磨基准板18的研磨面为高精度光滑面;

所述研磨基准板18的两侧分别设置有所述快换锁紧块17,且所述研磨基准板18通过该快换锁紧块17安装在所述连接板15上;所述万向轴承16的一端安装在所述连接板15上,其另一端安装在所述支撑组件上,所述支撑组件与所述连接板15之间还设置有多个所述弹簧14;

所述支撑组件安装在所述摆动驱动机构1M上。

在一些优选实施例中,所述视觉装置40包括空间驱动机构42、相机支架43以及三维相机44,该三维相机44安装在所述相机支架43上,所述相机支架43安装在所述空间驱动机构42上。

在一些优选实施例中,所述视觉装置40还包括电控柜41,空间驱动机构42安装在该电控柜41上。

在一些优选实施例中,空间驱动机构42包括X轴支架(未标示)、X轴伺服电机(未标示)、X轴丝杆(未标示)、X轴限位导轨(未标示)、Y轴支架(未标示)、Y轴伺服电机(未标示)、Y轴丝杆(未标示)、Y轴限位导轨(未标示)、Z轴支架(未标示)、Z轴伺服电机(未标示)、Z轴丝杆(未标示)、Z轴限位导轨(未标示);

X轴支架安装在电控柜41上,X轴限位导轨沿X轴向设置在X轴支架上,X轴伺服电机安装在X轴支架上,X轴丝杆与X轴伺服电机连接,通过X轴伺服电机带动X轴丝杆转动;

Y轴支架活动限位安装在X轴限位导轨上,Y轴限位导轨沿Y轴向设置在Y轴支架上,Y轴伺服电机安装在Y轴支架上,Y轴丝杆与Y轴伺服电机连接,通过Y轴伺服电机带动Y轴丝杆转动;X轴丝杆与Y轴支架螺纹连接,当X轴丝杆转动,使得Y轴支架沿着X轴向运动;

Z轴支架活动限位安装在Y轴限位导轨上,Z轴限位导轨沿Z轴向设置在Z轴支架上,Z轴伺服电机安装在Z轴支架上,Z轴丝杆与Z轴伺服电机连接,通过Z轴伺服电机带动Z轴丝杆转动;Y轴丝杆与Z轴支架螺纹连接,当Y轴丝杆转动,使得Z轴支架沿着Y轴向运动;相机支架43与Z轴丝杆转动连接,当Z轴丝杆转动,使得相机支架43沿Z轴向运动。

在一些优选实施例中,Z轴支架包括Z轴横板、Z轴立杆以及Z轴斜杆,Z轴横板活动限位安装在Y轴限位导轨上,Z轴立杆竖向设置并安装在Z轴横板上,Z轴斜杆的底端安装在Z轴横板上,Z轴斜杆的顶端安装在Z轴立杆上;Z轴伺服电机安装在Z轴立杆上,Z轴限位导轨安装在Z轴立杆上。其中,Z轴斜杆起到加固和强化Z轴立杆的作用。进一步的,相机支架43垂直于Z轴立杆设置。

通过设置空间驱动机构42以及相机支架43,最终使得三维相机44能够在立体空间中可以位于任意位置处。

在一些优选实施例中,还包括控制系统,所述上料装置30、所述视觉装置40、所述研磨装置10以及所述铲刮装置20分别与所述控制系统电连接。

在一些优选实施例中,所述上料装置30包括底座31、伺服变位机32、旋转架33、夹具基准板34以及快速夹钳35;

所述伺服变位机32安装在所述底座31上,所述旋转架33安装在所述伺服变位机32上,两个所述夹具基准板34分别安装在所述旋转架33的两端,所述快速夹钳35安装在所述夹具基准板34上。

在一些优选实施例中,所述上料装置30还包括夹具基准块36,该夹具基准块36紧固安装在夹具基准板34上,并且与快速夹钳35成对设置。通过夹具基准块36与快速夹钳35共同作用,使得工件能够被紧固夹持和固定在夹具基准板34上。

进一步,设置有多对夹具基准块36和快速夹钳35,从而能够多点夹紧工件,能够更好的夹紧固定工件。

在一些优选实施例中,所述铲刀夹板24表面形成有铲刀限位槽,所述浮动铲刀27限位设置在该铲刀限位槽内。

在一些优选实施例中,还包括吹气组件,该吹气组件安装在所述连接夹板23上。

在一些优选实施例中,还包括涂粉组件,该涂粉组件安装在所述连接夹板23上,并置于所述浮动铲刀27的对侧。

在一些优选实施例中,所述涂粉组件包括毛刷压块211、粉料刷210以及毛刷基准块212;

所述毛刷压块211和所述毛刷基准块212相对设置,并所述毛刷基准块212通过螺栓固定安装在所述连接夹板23上,所述粉料刷210的末端夹紧在所述毛刷压块211和所述毛刷基准块212之间,所述毛刷压块211通过螺栓紧固连接在所述毛刷基准块212上。

在一些优选实施例中,所述涂粉组件还包括基准挡块213,该基准挡块213安装在所述连接夹板23上,并抵接在所述粉料刷210的末端端部。

在一些优选实施例中,所述支撑组件包括轴承连接法兰板13和连接支撑架12,所述轴承连接法兰板13安装在所述连接支撑架12的一端,所述弹簧14设置在所述轴承连接法兰板13与所述连接板15之间;所述万向轴承16的另一端安装在所述轴承连接法兰板13上。

在一些优选实施例中,还包括胶垫26,所述胶垫26紧固放置在所述浮动铲刀27与所述连接夹板23之间。

在一些优选实施例中,所述吹气组件包括铲刮气嘴29和固定块28,所述铲刮气嘴29通过所述固定块28安装在所述连接夹板23上。当完成一处凸点的铲刮后,通过铲刮气嘴29将该处的碎屑和残渣吹走。

在一些优选实施例中,所述铲刮驱动机构2M包括多轴机器人,所述铲刮连接法兰21安装在所述多轴机器人的端部。

在一些优选实施例中,所述力传感器22为六维力传感器22,该六维力传感器22安装在所述铲刮连接法兰21与所述连接夹板23之间。

在一些优选实施例中,所述支撑组件还包括法兰盘11,该法兰盘11安装在所述连接支撑架12的另一端。

在一些优选实施例中,还包括研磨气嘴19,该研磨气嘴19安装在所述连接板15上。

在一些优选实施例中,还包括气源管线,该气源管线分别与所述研磨气嘴19和所述铲刮气嘴29连接。

在一些优选实施例中,所述连接板15上开设有横向设置的限位安装槽A,所述快换锁紧块17通过螺栓安装在所述限位安装槽A内,并通过螺母锁紧。

在一些优选实施例中,所述摆动驱动机构1M包括多轴机器人,该多轴机器人的端部与所述法兰盘11紧固安装。

在一些优选示例中,三维相机44为3D面扫描相机。

本申请示例性的自动研磨铲刮系统的工作原理:

上料装置30放置在中部,视觉装置40、研磨装置10以及铲刮装置20分别布置在上料装置30的四周;所述上料装置30、所述视觉装置40、所述研磨装置10以及所述铲刮装置20分别与所述控制系统电连接。

视觉装置40采用3D面扫相机静态扫描待铲刮工件表面,实时输出铲刮面的3D点云图,通过视觉软件对3D点云图的数据进行处理,通过算法输出铲刮面上凸起位置的坐标信息,发送给机器人控制器启动机器人研磨铲刮程序,铲刮过程中自动拍照分析铲刮点、面的铲刮效果,对没达到铲刮技术要求的点位,经过逻辑控制自动执行机器人多次铲刮修补功能。

在表面精度不够高的待加工工件的平面上,涂上一层粉料(粉料优选为红色),待加工的平面上形成的凸点或者凸出部分被粉料掩盖。通过多轴机器人驱动连接支撑架12转动或者横向摆动,从而带动连接板15转动或者摆动,进而带动研磨基准板18前后往复拖动、转动,研磨基准板18贴在粉料表面。在这个研磨基准板18的往复运动的过程中,将粉料表面的粉逐渐抹去,直到研磨基准板18的研磨面接触到工件表面的凸出的结构时,凸出的部分会形成金属光泽的亮点,而其他部分继续被粉料掩盖,只显示粉料的颜色。

工件放置在工作台上,其表面的精度、平面度或者光洁度达不到要求,还有几丝的凸点或者几丝的凸出部位,通过使用本申请的铲刮装置20,就能够很好的将这些地方铲刮除去,使得制得的工件表面整体更平整。

通过多轴机器人带动铲刮连接法兰21的摆动,进而带动连接夹板23和铲刀夹板24一同摆动,摆动的运动轨迹类似“V”字形,使得浮动铲刀27跟随一同摆动并进行铲刮的动作。在铲刮或者铲除的过程中,浮动铲刀27限位紧固在铲刀限位槽内,同时浮动铲刀27的末端紧固抵接在浮动球头25上,铲刮的时候施力时,浮动铲刀27的刀头、铲刀限位槽的端部以及浮动铲刀27的末端这三点形成杠杆。浮动铲刀27的刀头处向上铲凸点时,受到斜向下的作用力,铲刀限位槽的端部为支点,而浮动铲刀27的末端向斜上方转动,此时被浮动球头25抵紧,防止继续转动;同时,在胶垫26的作用下,结合浮动球头25的双重作用,使得浮动铲刀27不会随意偏离铲刀限位槽。

在浮动铲刀27的整个铲除动作过程中,力传感器22实时监测受力的大小,并将监测到的力的值传输到控制系统,控制系统将这些数据存储,并结合实际的铲刮效果,操作人员对浮动铲刀27的运动轨迹以及施加的力的大小进行调整,从而达到更好的铲刮效果,而且具有不断学习和提升的效果。

当该凸出部分或者凸点的位置被铲刮之后,研磨气嘴19运动到该处,然后将该处的金属碎屑吹走,重新涂抹粉料,继续研磨并继续找凸点。

上料装置30提供了两个工件的安装工位,其中一个工位上的工件处于加工状态,当完成了该工位的加工,上料装置30的伺服变位机32带动旋转架33转动,从而实现待加工工位的转换。这样,当一个工位的工件处于加工状态,另一工位就可以用来安装工件或者拆卸工件。

通过这样的研磨加工,就可以准确而方便的找到工件表面的凸出部分,进而为下一步的凸点铲平做好准备。另外,研磨的过程中,万向轴承16、弹簧14提供了一定的形变能力,使得研磨基准板18的运动角度更多,更灵活,研磨贴合更紧密。

各机构的动作由控制系统控制完成,一次性完成所有铲刮工序,简化了设备结构,提高了加工精度,提高了生产效率,降低了坏品率,减少了能耗,减少了环境污染;还因为做到了加工时人机分离,也降低了人员的工伤率。

以上所述实施例仅表达了本申请的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对申请专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本申请构思的前提下,还可以做出若干变形和改进,这些都属于本申请的保护范围。

- 自动研磨铲刮系统

- 自动研磨铲刮系统