一种再生铝合金的晶粒细化剂及其制备方法和应用

文献发布时间:2023-06-19 11:19:16

技术领域

本发明属于铝合金技术领域,具体涉及一种再生铝合金的晶粒细化剂及其制备方法和应用。

背景技术

再生铝合金是由废杂铝熔炼制备而成的铝合金,再生铝合金的铸造流动性和力学性能与其内部α-Al晶粒的形态、大小密切相关,在铸造成型过程中,如果α-Al晶粒呈粗大的树枝状,粗大树枝状α-Al晶粒会相互搭接形成网络,严重阻碍再生铝合金液的铸造流动和充型,导致再生铝合金铸件充填不完整,难以获得形状符合要求的再生铝合金铸件,并导致再生铝合金铸件内部产生疏松、孔洞等组织缺陷,进一步降低再生铝合金铸件的强度和塑性。

为了细化再生铝合金的α-Al晶粒,现有技术通常是在再生铝合金液中添加铝钛系晶粒细化剂,如Al-Ti-B合金或者Al-Ti-C合金晶粒细化剂。虽然铝钛系晶粒细化剂对再生铝合金有一定的晶粒细化作用,但细化效果仍然有限,无法完全消除粗大的树枝状α-Al晶粒。研究结果表明,由于再生铝合金中含有大量Si原子,而Si原子与Ti原子之间具有较强的亲和力,Si原子与Ti原子之间相互作用会使Si原子覆盖在TiB

发明内容

本发明的目的在于提供一种再生铝合金的晶粒细化剂,该晶粒细化剂在再生铝合金制备过程中能细化再生铝合金,消除粗大树枝状α-Al晶粒,提高再生铝合金的铸造流动性、强度和塑性。

本发明的目的还在于提供上述再生铝合金的晶粒细化剂的制备方法,该方法工艺简洁,易于工业化生产。

本发明的最后一个目的在于提供上述晶粒细化剂在再生铝合金制备中的应用。

本发明的上述第一个目的可以通过以下技术方案来实现:一种再生铝合金的晶粒细化剂,所述晶粒细化剂由以下质量百分含量的成分组成:Ti 3.8-4.2%,Ni0.9-1.1%,C0.7~0.9%,Fe≤0.15%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

所述杂质元素为本领域公知的常规杂质元素,比如Mg、Cu、Zn、Mn、Cr、Na、K、Ca等,这些杂质元素对晶粒细化剂的效果或者对再生铝合金的性能有危害,因此必须加以限制。

本发明的上述第二个目的可以通过以下技术方案来实现:上述的再生铝合金的晶粒细化剂的制备方法,包括以下步骤:

(1)按照上述用量关系,选用钛粉、镍粉、碳粉和铝锭作为原材料;

(2)将镍粉和部分碳粉混合并压制成由镍粉和碳粉构成的预制块;

(3)将钛粉和剩余部分碳粉混合并压制成由钛粉和碳粉构成的预制块;

(4)将铝锭在890~910℃加热熔化铝液;

(5)将由镍粉和碳粉构成的预制块加入到铝液中反应10~15分钟,得到铝镍碳合金液;

(6)将由钛粉和碳粉构成的预制块加入到铝镍碳合金液中反应10~15分钟,得到铝钛镍碳合金液;

(7)对铝钛镍碳合金液进行除气除杂处理,扒渣后再静置20~30分钟;

(8)将铝钛镍碳合金液的温度降至690~710℃,然后铸造成铝钛镍碳合金,得到所述再生铝合金的晶粒细化剂。

在上述再生铝合金的晶粒细化剂的制备方法中:

优选的,以质量百分含量计,步骤(1)中所述钛粉的钛含量≥99.9%,所述钛粉的粒径≤100微米。

优选的,以质量百分含量计,所述镍粉的镍含量≥99.9%,所述镍粉的粒径≤100微米。

优选的,以质量百分含量计,所述碳粉的碳含量≥99.9%,所述碳粉的粒径≤50微米。

优选的,以质量百分含量计,所述铝锭的铝含量≥99.7%。

优选的,步骤(2)中所述镍粉与所述部分碳粉的质量份配比为4.5~4.8:1。

NiC粒子中镍和碳的质量比4.9,由于碳粉易氧化损耗,为了保证碳粉和镍粉能够充分反应生成NiC粒子,因此,上述步骤(2)中,在混合镍粉和碳粉压制成预制块时,镍粉和碳粉的质量比小于4.9,以保证预制块里有足够的碳粉与镍粉反应生成NiC粒子。

优选的,步骤(2)~步骤(3)中压制时的压力为20~50MPa,加压时间为5~10分钟。

优选的,步骤(2)中,所述混合是将镍粉和碳粉,在混料机中搅拌混合,混合时间不低于1小时,所述压制是将混合后的镍粉和碳粉,装入金属模具中,在压力机上压制成预制块,压力为20~50MPa,加压时间为5~10分钟。

优选的,步骤(3)中,所述混合是将钛粉和碳粉,在混料机中搅拌混合,混合时间为1~3小时,所述压制是将混合后的钛粉和碳粉,装入金属模具中,在压力机上压制成预制块,压力为20~50MPa,加压时间为5~10分钟。

优选的,步骤(7)中除气除杂处理是采用氩气和占原材料总质量0.3~0.5%的铝合金精炼剂对铝钛镍碳合金液喷粉精炼5~10分钟。

其中,铝合金精炼剂采用本领域的常规铝合金精炼剂即可。

优选的,步骤(8)中铸造是将铝钛镍碳合金液浇注到金属模具中,冷却凝固成圆形的饼状铝钛镍碳合金。

本发明的上述最后一个目的可以通过以下技术方案来实现:上述的晶粒细化剂在再生铝合金制备中的应用。

优选的,所述晶粒细化剂的添加量占所述再生铝合金总质量的0.05~0.15%。

更佳的,所述晶粒细化剂的添加量或用量占所述再生铝合金质量的0.1%。

优选的,所述再生铝合金由以下质量分百分含量的成分组成:Si 10.35~12.52%,Mg 1.12~1.38%,Fe 0.64~0.79%,Co 0.11~0.16%,Gd 0.08~0.11%,Se0.03~0.05%,K 0.08~0.11%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

与现有技术相比,本发明具有如下有益效果:

(1)本发明晶粒细化剂采用镍代替部分钛,制备了同时含有TiC粒子和NiC粒子的铝钛镍碳合金晶粒细化剂,通过TiC粒子和NiC粒子对α-Al晶粒的复合细化作用,细化再生铝合金的α-Al晶粒,消除粗大的树枝α-Al晶粒,显著提高再生铝合金的铸造流动性、强度和塑性;

(2)与传统铝钛系晶粒细化剂相比,本发明的铝钛镍碳合金晶粒细化剂可使再生铝合金的抗拉强度提高10%以上,使再生铝合金的伸长率提高20%以上。

附图说明

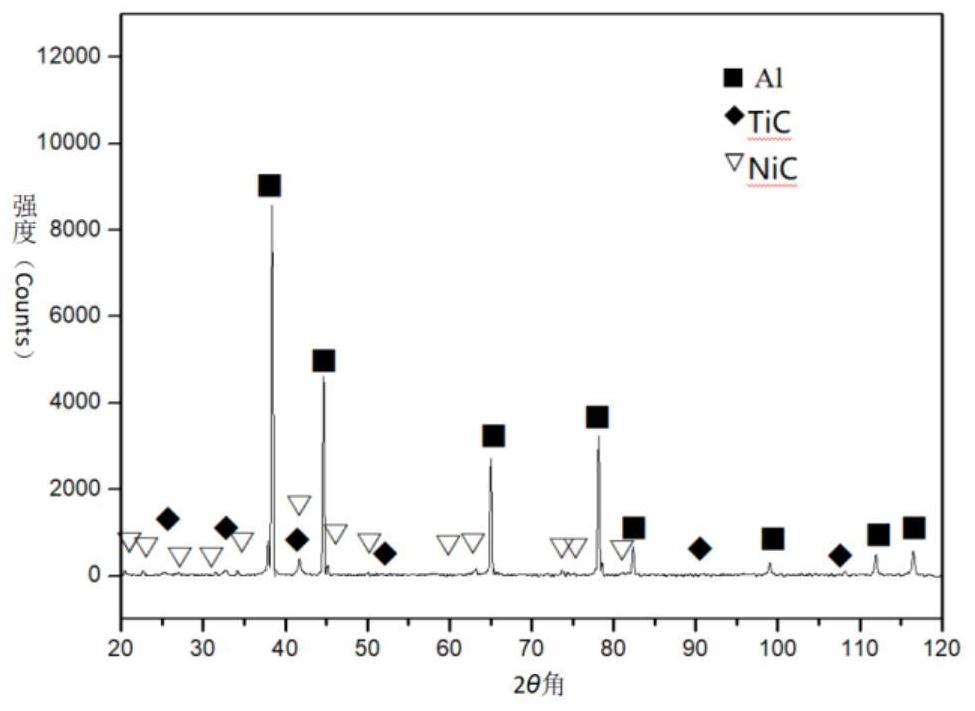

图1为实施例1再生铝合金晶粒细化剂的X射线衍射图谱;

图2为实施例1再生铝合金晶粒细化剂的显微组织;

图3为实施例4再生铝合金的显微组织;

图4为实施例5再生铝合金的显微组织;

图5为实施例6再生铝合金的显微组织;

图6为对比例1再生铝合金的显微组织;

图7为对比例2再生铝合金的显微组织;

图8为实施例4再生铝合金的流动性试样形貌;

图9为实施例5再生铝合金的流动性试样形貌;

图10为实施例6再生铝合金的流动性试样形貌;

图11为对比例1再生铝合金的流动性试样形貌;

图12为对比例2再生铝合金的流动性试样形貌。

具体实施方式

下面将结合本具体实施例、对比例和附图说明,对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明实施例的一部分,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

以下所采用的原料,如无特殊说明,均为市售产品。

本发明提供的再生铝合金的晶粒细化剂,由以下质量百分比的成分组成:Ti 3.8-4.2%,Ni 0.9-1.1%,C 0.7~0.9%,Fe≤0.15%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

传统铝钛系晶粒细化剂无法有效细化再生铝合金的原因是Si原子与Ti原子之间具有较强的亲和力,Si原子与Ti原子之间相互作用会使Si原子覆盖在TiB

本申请的发明人通过大量的探索实验研究后惊奇地发现,Ni与C之间可形成充当α-Al晶粒异质形核核心的NiC粒子,同时Ni原子与Si原子之间亲和力远弱于Ti原子与Si原子之间亲和力,从而避免NiC粒子表面覆盖Si原子,避免了Si原子对NiC粒子的毒化作用,使NiC粒子可以充分充当α-Al晶粒的异质形核核心而有效起到细化α-Al晶粒的作用。

由于金属镍的价格比较高,如果完全采用镍代替钛来制备铝镍碳合金晶粒细化剂,则会使晶粒细化剂的使用成本大幅增加。为了既保证有足够的晶粒细化效果,又不大幅增加细化剂的使用成本,本申请发明人通过大量实验研究发现,采用镍代替部分钛,制备同时含有TiC粒子和NiC粒子的铝钛镍碳合金晶粒细化剂,铝钛镍碳合金晶粒细化剂同时具有TiC粒子的晶粒细化作用,又有NiC粒子的晶粒细化作用,通过TiC粒子和NiC粒子对α-Al晶粒的复合细化作用,可有效细化再生铝合金的α-Al晶粒。

本发明提供的所述再生铝合金晶粒细化剂的制备方法,包括以下步骤:

第一步:按照所述晶粒细化剂的成分质量百分比组成,选用铝锭、钛粉、镍粉和碳粉作为原材料;

第二步:将镍粉和部分碳粉混合并压制成由镍粉和碳粉构成的预制块;

第三步:将钛粉和碳粉混合并压制成由钛粉和碳粉构成的预制块;

第四步:将铝锭在890~910℃加热熔化铝液;

第五步:将由镍粉和碳粉构成的预制块加入到铝液中反应10~15分钟,得到铝镍碳合金液;

第六步:将由钛粉和碳粉构成的预制块加入到铝镍碳合金液中反应10~15分钟,得到铝钛镍碳合金液;

第七步:对铝钛镍碳合金液进行除气除杂处理,扒渣后再静置20~30分钟;

第八步:将铝钛镍碳合金液的温度降至690~710℃,然后铸造成铝钛镍碳合金,得到所述再生铝合金的晶粒细化剂。

上述第一步中,铝锭、钛粉、镍粉和碳粉的纯度越高,制备铝钛镍碳合金晶粒细化剂的纯度也越高,质量肯定是越好,但铝锭、钛粉、镍粉和碳粉的纯度越高,价格通常也是越高,这会增加细化剂的生产成本。

因此,综合考虑细化剂的质量和生产成本,优选选用铝含量≥99.7%的铝锭,钛含量≥99.9%的钛粉,镍含量≥99.9%的镍粉,碳含量≥99.9%的碳粉,质量百分含量计。

钛粉、镍粉和碳粉的粒径越小,越有利于钛粉和碳粉、镍粉和碳粉之间的反应生成TiC粒子和NiC粒子,但钛粉、镍粉和碳粉的粒径越小,价格也是越贵,因此,综合考虑考虑成本和效果,优选选用粒径≤100微米的钛粉、镍粉和粒径≤50微米的碳粉。

上述第二步和第三步中,所述混合是将镍粉和碳粉,或者将钛粉和碳粉在混料机中搅拌混合,优选地,混合时间为1~3小时。所述压制是将混合后的镍粉和碳粉,或者钛粉和碳粉装入金属模具中,在压力机上压制成预制块,优选地,压力为20~50MPa,加压时间为5~10分钟。

优选的,步骤(2)中所述镍粉与所述部分碳粉的质量份配比为4.5~4.8:1。

NiC粒子中镍和碳的质量比为4.9,由于碳粉易氧化损耗,为了保证碳粉和镍粉能够充分反应生成NiC粒子,因此,上述步骤(2)中,在混合镍粉和碳粉压制成预制块时,镍粉和碳粉的质量比小于4.9,以保证预制块里有足够的碳粉与镍粉反应生成NiC粒子。

上述第四步至第六步中,为了确保碳粉与钛粉充分反应生成TiC粒子,镍粉与碳粉充分反应生成NiC粒子,必须将铝液温度控制在较高温度,同时反应的时间也必须足够长。

优选地,将铝液的温度控制在890~910℃,反应时间为10~15分钟。如果铝液温度太低或者反应时间太短,都有可能无法确保碳粉与钛粉充分反应生成TiC粒子,镍粉与碳粉充分反应生成NiC粒子,但铝液的温度也不能宜太高或者反应时间太长,否者会引起铝液大量氧化而造成损失。

特别需要说明的是,上述第五步和第六步中,必须将钛粉和碳粉构成的预制块和镍粉和碳粉构成的预制块分别加入到铝液中进行反应,以便碳粉与钛粉和镍粉充分反应生成TiC粒子和NiC粒子。

上述第七步中,所述除气除杂是采用惰性气体和铝合金精炼剂对铝钛镍碳合金液进行喷粉精炼除气除杂处理。

优选地,采用氩气和占原材料重量0.3~0.5%的铝合金精炼剂对铝钛镍碳合金液喷粉精炼5~10分钟,扒渣后再静置20~30分钟。

上述第八步中,所述铸造是将铝钛镍碳合金液浇注到金属模具中,冷却凝固成铝钛镍碳合金晶粒细化剂。

优选地,将铝钛镍碳合金液浇注到金属模具中,冷却凝固成圆形的饼状铝钛镍碳合金晶粒细化剂。

本发明还提供了所述晶粒细化剂在制备再生铝合金方面的应用,所述晶粒细化剂的用量占再生铝合金重量的0.05~0.15%。添加的铝钛镍碳合金晶粒细化剂越多,细化效果越好,但过量的添加也会增加生产成本,而添加量不足也是不能起到有效的晶粒细化效果。

由于本发明制备的铝钛镍碳合金晶粒细化剂对再生铝合金具有优异的晶粒细化效果,添加少量的铝钛镍碳合金晶粒细化剂就可以细化再生铝合金中的α-Al晶粒。更佳的,所述晶粒细化剂的用量占再生铝合金总质量的0.1%。

优选地,所述再生铝合金由以下质量分百分比的成分组成:Si 10.35~12.52%,Mg 1.12~1.38%,Fe 0.64~0.79%,Co 0.11~0.16%,Gd 0.08~0.11%,Se 0.03~0.05%,K 0.08~0.11%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

Si的作用是提高再生铝合金铸造流动性,确保获得充型完整的铝合金铸件,另外,Si还能与Mg形成Mg2Si强化相增强再生铝合金的强度。

Fe在再生铝合金中的作用是防止铝合金粘模,起到有利于脱模的作用。

Co和Gd的作用是形成Al-Co、Al-Gd金属间化合物通过弥散强化作用增强再生铝合金的强度。

Se的作用是细化变质Si相,使粗大的针状Si相转变成细小均匀的颗粒状Si相,改善再生铝合金力学性能。

K的作用是细化变质粗大含Fe相,使粗大含Fe相转变为细小均匀的含Fe相,消除粗大含Fe相对再生铝合金强度和塑性的危害。

实施例1

再生铝合金的晶粒细化剂由以下质量百分比的成分组成:Ti 4.0%,Ni 1.0%,C0.8%,Fe 0.14%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

该晶粒细化剂制备方法,依次包括以下步骤:

第一步:按照所述晶粒细化剂的成分质量百分比组成,选用铝含量为99.7%的铝锭、钛含量为99.9%且粒径≤100微米的钛粉、镍含量为99.9%且粒径≤100微米的镍粉和碳含量为99.9%且粒径≤50微米的碳粉作为原材料;

第二步:将镍粉和部分碳粉按质量比为4.7:1的比例在混料机中搅拌混合1小时,然后将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成由镍粉和碳粉构成的预制块,压力为20MPa,加压时间为10分钟;

第三步:将钛粉和剩余部分碳粉在混料机中搅拌混合1小时,然后将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成由钛粉和碳粉构成的预制块,压力为20MPa,加压时间为10分钟;

第四步:将铝锭在900℃加热熔化铝液;

第五步:将由镍粉和碳粉构成的预制块加入到铝液中反应13分钟,得到铝镍碳合金液;

第六步:将由钛粉和碳粉构成的预制块加入到铝镍碳合金液中反应12分钟,得到铝钛镍碳合金液;

第七步:采用氩气和占原材料重量0.3%的铝合金精炼剂对铝钛镍碳合金液喷粉精炼7分钟进行除气除杂处理,扒渣后再静置25分钟;

第八步:将铝钛镍碳合金液的温度降至700℃,然后浇注到金属模具中,铸造成圆形的饼状铝钛镍碳合金,冷却凝固后得到所述再生铝合金的晶粒细化剂。

实施例2

再生铝合金的晶粒细化剂由以下质量百分比的成分组成:Ti 4.2%,Ni 0.9%,C0.9%,Fe 0.11%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

该再生铝合金的晶粒细化剂的制备方法,包括以下步骤:

第一步:按照所述晶粒细化剂的成分质量百分比组成,选用铝含量为99.85%的铝锭、钛含量为99.9%且粒径≤80微米的钛粉、镍含量为99.9%且粒径≤70微米的镍粉和碳含量为99.9%且粒径≤30微米的碳粉作为原材料;

第二步:将镍粉和部分碳粉按质量比为4.8:1的比例在混料机中搅拌混合2小时,然后将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成由镍粉和碳粉构成的预制块,压力为50MPa,加压时间为5分钟;

第三步:将钛粉和剩余部分碳粉在混料机中搅拌混合2小时,然后将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成由钛粉和碳粉构成的预制块,压力为50MPa,加压时间为5分钟;

第四步:将铝锭在890℃加热熔化铝液;

第五步:将由镍粉和碳粉构成的预制块加入到铝液中反应10分钟,得到铝镍碳合金液;

第六步:将由钛粉和碳粉构成的预制块加入到铝镍碳合金液中反应10分钟,得到铝钛镍碳合金液;

第七步:采用氩气和占原材料重量0.5%的铝合金精炼剂对铝钛镍碳合金液喷粉精炼5分钟进行除气除杂处理,扒渣后再静置20分钟;

第八步:将铝钛镍碳合金液的温度降至690℃,然后浇注到金属模具中,铸造成圆形的饼状铝钛镍碳合金,冷却凝固后得到所述再生铝合金的晶粒细化剂。

实施例3

再生铝合金的晶粒细化剂由以下质量百分比的成分组成:Ti 3.8%,Ni 1.1%,C0.7%,Fe 0.15%,余量为Al和不可避免的其它杂质元素,其它杂质元素的单个含量≤0.05%,总量≤0.15%。

该再生铝合金的制备方法,包括以下步骤:

第一步:按照所述晶粒细化剂的成分质量百分比组成,选用铝含量为99.7%的铝锭、钛含量为99.9%且粒径≤50微米的钛粉、镍含量为99.9%且粒径≤50微米的镍粉和碳含量为99.9%且粒径≤20微米的碳粉作为原材料;

第二步:将镍粉和部分碳粉按质量比为4.5:1的比例在混料机中搅拌混合3小时,然后将混合后的镍粉和碳粉装入金属模具中,在压力机上压制成由镍粉和碳粉构成的预制块,压力为30MPa,加压时间为8分钟;

第三步:将钛粉和剩余部分碳粉在混料机中搅拌混合3小时,然后将混合后的钛粉和碳粉装入金属模具中,在压力机上压制成由钛粉和碳粉构成的预制块,压力为40MPa,加压时间为7分钟;

第四步:将铝锭在910℃加热熔化铝液;

第五步:将由镍粉和碳粉构成的预制块加入到铝液中反应15分钟,得到铝镍碳合金液;

第六步:将由钛粉和碳粉构成的预制块加入到铝镍碳合金液中反应15分钟,得到铝钛镍碳合金液;

第七步:采用氩气和占原材料重量0.4%的铝合金精炼剂对铝钛镍碳合金液喷粉精炼10分钟进行除气除杂处理,扒渣后再静置30分钟;

第八步:将铝钛镍碳合金液的温度降至710℃,然后浇注到金属模具中,铸造成圆形的饼状铝钛镍碳合金,冷却凝固后得到所述再生铝合金的晶粒细化剂。

实施例4

再生铝合金由以下质量分百分比的成分组成:Si 12.52%,Mg 1.12%,Fe0.79%,Co 0.11%,Gd 0.08%,Se 0.05%,K 0.08%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝合金在720℃加热熔化成铝合金液,然后在再生铝合金液中加入占再生铝合金总质量0.1%的实施例1制备的再生铝合金晶粒细化剂,搅拌熔化均匀后,将部分再生铝合金液浇注到螺旋形流动性实验模具中,得到螺旋形流动性试样,将剩余的再生铝合金液浇注到金属模具中铸造成再生铝合金。

实施例5

再生铝合金由以下质量分百分比的成分组成:Si 10.35%,Mg 1.38%,Fe0.64%,Co 0.16%,Gd 0.11%,Se 0.03%,K 0.11%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝合金在720℃加热熔化成再生铝合金液,然后在再生铝合金液中加入占再生铝合金总质量0.05%的实施例1制备的再生铝合金晶粒细化剂,搅拌熔化均匀后,将部分再生铝合金液浇注到螺旋形流动性实验模具中,得到螺旋形流动性试样,将剩余的再生铝合金液浇注到金属模具中铸造成再生铝合金。

实施例6

再生铝合金由以下质量分百分比的成分组成:Si 11.85%,Mg 1.25%,Fe0.74%,Co 0.13%,Gd 0.09%,Se 0.04%,K 0.10%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝合金在720℃加热熔化成再生铝合金液,然后在再生铝合金液中加入占再生铝合金总质量0.15%的实施例1制备的再生铝合金晶粒细化剂,搅拌熔化均匀后,将部分再生铝合金液浇注到螺旋形流动性实验模具中,得到螺旋形流动性试样,将剩余的再生铝合金液浇注到金属模具中铸造成再生铝合金。

对比例1

再生铝合金由以下质量分百分比的成分组成:Si 12.52%,Mg 1.12%,Fe0.79%,Co 0.11%,Gd 0.08%,Se 0.05%,K 0.08%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝合金在720℃加热熔化成再生铝合金液,然后在再生铝合金液中加入占再生铝合金总质量0.2%的传统Al-5Ti-1B合金晶粒细化剂,搅拌熔化均匀后,将部分再生铝合金液浇注到螺旋形流动性实验模具中,得到螺旋形流动性试样,将剩余的再生铝合金液浇注到金属模具中铸造成再生铝合金。

对比例2

再生铝合金由以下质量分百分比的成分组成:Si 10.35%,Mg 1.38%,Fe0.64%,Co 0.16%,Gd 0.11%,Se 0.03%,K 0.11%,余量为Al和杂质元素,杂质元素单个含量≤0.05%,总量≤0.15%。

将再生铝合金在720℃加热熔化成再生铝合金液,然后在再生铝合金液中加入占再生铝合金总质量0.2%的传统Al-5Ti-1C合金晶粒细化剂,搅拌熔化均匀后,将部分再生铝合金液浇注到螺旋形流动性实验模具中,得到螺旋形流动性试样,将剩余的再生铝合金液浇注到金属模具中铸造成再生铝合金。

验证例1

在实施例1制备的再生铝合金晶粒细化剂取样,在D/MAX-RC型X射线衍射仪进行测定化合物组成,测试参数为:用CuKα辐射(λ=0.154),工作电压为40KV,工作电流为100mA,扫描速度为10deg/min,步长为0.02deg。

图1为再生铝合金晶粒细化剂的X射线衍射图谱;试样经磨制、抛光和腐蚀后,在WRNM型扫描电子显微镜进行观察,显微组织如图2所示,从图1和图2可看到,再生铝合金晶粒细化剂内部含有大量的TiC粒子和NiC粒子。

验证例2

在实施例4-6的再生铝合金和对比例1-2的再生铝合金上分别取样,试样经磨制、抛光和腐蚀后,分别在LEICA-3000M型光学显微镜上进行观察,实施例4-6再生铝合金的显微组织分别如图3-5所示,对比例1-2再生铝合金的显微组织分别如图6-7。从图3-5可看到,添加0.05-0.15%的本发明再生铝合金晶粒细化剂对再生铝合金进行晶粒细化后,再生铝合金上未见有粗大的树枝状α-Al晶粒。从图6-7可看到,添加0.2%的传统Al-5Ti-1B合金或者Al-5Ti-1C合金晶粒细化剂对再生铝合金进行晶粒细化后,再生铝合金上仍然有大量粗大的树枝状α-Al晶粒。通过比较可以看到,本发明再生铝合金的晶粒细化剂比传统铝钛系晶粒细化剂对再生铝合金具有更好的晶粒细化效果,可以消除粗大的树枝状α-Al晶粒。

验证例3

图8-10分别为实施例4-6再生铝合金的流动性试样形貌,图11-12分别为对比例1-2再生铝合金的流动性试样形貌。对图8-12中再生铝合金流动性试样的长度进行测量,结果如表1所示。从表1可看到,实施例4-6再生铝合金流动性试样的长度大于880mm,而对比例1-2再生铝合金流动性试样的长度小于830mm。流动性试样的长度越长,代表再生铝合金的铸造流动性越好,通过比较可以看到,由于本发明再生铝合金晶粒细化剂比传统Al-5Ti-1B合金和Al-5Ti-1C合金晶粒细化剂具有更好的晶粒细化效果,可以完全消除粗大的树枝状α-Al晶粒,从而可以提高再生铝合金的铸造流动性。

表1实施例4-6和对比例1-2得到的再生铝合金流动性试样的长度

验证例4

按国家标准GB/T16865-2013,在实施例4-6的再生铝合金和对比例1-2的再生铝合金上分别取样并加工成标准拉伸试样,在DNS200型电子拉伸试验机上进行室温拉伸,拉伸速度为2mm/min,检测再生铝合金的抗拉强度和伸长率,检测结果如表2所示。

从如表2可看到,添加本发明再生铝合金的晶粒细化剂后,再生铝合金的抗拉强度大于320MPa,伸长率大于10%。而添加传统铝钛系晶粒细化剂后,再生铝合金的抗拉强度低于290MPa,伸长率低于9%。

通过比较后可以看到,添加本发明再生铝合金的晶粒细化剂可使再生铝合金的抗拉强度提高10%以上,使伸长率提高20%以上,进一步说明本发明再生铝合金的晶粒细化剂比传统铝钛系晶粒细化剂对再生铝合金具有更好的晶粒细化效果。

表2实施例4-6和对比例1-2制备的再生铝合金的抗拉强度和伸长率

以上具体实施方式部分对本发明所涉及的分析方法进行了具体的介绍。应当注意的是,上述介绍仅是为了帮助本领域技术人员更好地理解本发明的方法及思路,而不是对相关内容的限制。在不脱离本发明原理的情况下,本领域技术人员还可以对本发明进行适当的调整或修改,上述调整和修改也应当属于本发明的保护范围。

- 一种再生铝合金的晶粒细化剂及其制备方法和应用

- 一种晶粒细化剂及其在制备稀土铝合金中的应用