陶瓷烧结方法及采用该方法制成的陶瓷件

文献发布时间:2023-06-19 11:24:21

技术领域

本发明涉及半导体制造领域,具体地,涉及一种陶瓷烧结方法及采用该陶瓷烧结方法制成的陶瓷件。

背景技术

陶瓷盖(例如用作介质窗)是工艺腔室的重要组成部分,陶瓷盖的工艺性能的稳定性对于工艺均匀性的控制十分重要。陶瓷盖的厚度及直径一般比较大,且工艺制程对陶瓷表面的光洁度要求很高,因此为了满足工艺需求,就需要不断改进陶瓷的烧结方法,通过对陶瓷原材料的把控,来降低陶瓷表面的缺陷,以提高工艺效果。

所谓陶瓷烧结,是指陶瓷致密化过程,以使获得的陶瓷具有均匀细致的晶粒尺寸和低气孔率。烧结温度对陶瓷材料性能有着重大的影响,但是,目前的陶瓷烧结方法存在烧结温度升降过快的问题,导致最终获得的陶瓷件存在抗张强度低、气孔率高、残余应力大、陶瓷表面有细微缺陷的缺陷,从而影响陶瓷件的工艺性能。

发明内容

本发明旨在至少解决现有技术中存在的技术问题之一,提出了一种陶瓷烧结方法及采用该陶瓷烧结方法制成的陶瓷件,其可以提高陶瓷件的抗张强度、降低气孔率和减小残余应力,从而可以减少陶瓷件的表面缺陷,提高陶瓷件的工艺性能。

为实现本发明的目的而提供一种陶瓷烧结方法,包括:

将陶瓷生胚放置于承烧板上;

对所述陶瓷生胚进行升温阶段烧结,且所述升温阶段包括多个升温时段,至少一个所述升温时段包括升温子时段和第一调温子时段;所述第一调温子时段的升温速率小于所述升温子时段的升温速率;

对所述陶瓷生胚进行降温阶段烧结,且所述降温阶段包括多个降温时段,至少一个所述降温时段包括降温子时段和第二调温子时段;所述第二调温子时段的降温速率小于所述降温子时段的降温速率。

可选的,至少一个所述升温时段中的所述第一调温子时段的升温速率为零。

可选的,至少一个所述降温时段中的所述第二调温子时段的降温速率为零。

可选的,所述升温阶段包括:

第一升温时段,所述第一升温时段的升温子时段为0~39h,升温范围为36~350℃,升温速率为0.14℃/min;所述第一升温时段的第一调温子时段为39~39.5h,且烧结温度保持不变;

第二升温时段,所述第二升温时段的升温子时段为39.5~59h,升温范围为350~500℃,升温速率为0.13℃/min;所述第二升温时段的第一调温子时段为59-59.5h,且烧结温度保持不变;

第三升温时段,所述第三升温时段的升温子时段为59.5~79h,升温范围为500~800℃,升温速率为0.26℃/min;所述第三升温时段的第一调温子时段为79-80h,且烧结温度保持不变;

第四升温时段,所述第四升温时段的升温子时段为80~103h,升温范围为800~1000℃,升温速率为0.14℃/min;所述第四升温时段的第一调温子时段为103-104h,且烧结温度保持不变;

第五升温时段,所述第五升温时段的升温子时段为104~129h,升温范围为1000~1200℃,升温速率为0.13℃/min;所述第五升温时段的第一调温子时段为129-130h,且烧结温度保持不变;

第六升温时段,所述第六升温时段的升温子时段为130~155h,升温范围为1200~1630℃,升温速率为0.28℃/min;所述第六升温时段的第一调温子时段为155-165h,且烧结温度保持不变。

可选的,所述降温阶段包括:

第一降温时段,所述第一降温时段的降温子时段为165~188h,降温范围为1630~1100℃,降温速率为0.38℃/min;所述第一降温时段的第二调温子时段为188~189h,且烧结温度保持不变;

第二降温时段,所述第二降温时段的降温子时段为189~214h,降温范围为1100~700℃,降温速率为0.27℃/min;所述第二降温时段的第二调温子时段为214~215h,且烧结温度保持不变;

第三降温时段,所述第三降温时段的降温子时段为215~238h,降温范围为700~500℃,降温速率为0.14℃/min;所述第三降温时段的第二调温子时段为238~239h,且烧结温度保持不变;

第四降温时段,所述第四降温时段的降温子时段为239~263h,降温范围为500~350℃,降温速率为0.10℃/min;所述第四降温时段的第二调温子时段为263~264h,且烧结温度保持不变;

第五降温时段,所述第五降温时段的降温子时段为264~288h,降温范围为350~36℃,降温速率为0.22℃/min;所述第五降温时段的第二调温子时段为288~290h,且烧结温度保持不变。

可选的,所述将陶瓷生胚放置于承烧板上,具体包括:

在所述承烧板上形成匀热层;

将所述陶瓷生胚放置于所述匀热层上;

将陶瓷工装放置于所述陶瓷生胚上,所述陶瓷工装用于避免颗粒掉落在所述陶瓷生胚上。

可选的,所述陶瓷工装包括陶瓷本体,所述陶瓷本体的材料和形状与所述陶瓷生胚的材料和形状相同,且所述陶瓷本体至少完全覆盖所述陶瓷生胚。

可选的,在所述陶瓷本体的外周壁上对称设置有至少两个凹部,所述凹部用于取放所述陶瓷本体。

可选的,在所述将所述陶瓷生胚放置于所述匀热层上的步骤之后,且在所述将陶瓷工装放置于所述陶瓷生胚上的步骤之前,还包括:

在所述陶瓷生胚上覆盖粉状陶瓷原料层。

可选的,所述粉状陶瓷原料层的厚度大于等于1mm。

作为另一个技术方案,本发明实施例还提供一种陶瓷件,应用于半导体加工设备,所述陶瓷件采用本发明实施例提供的上述陶瓷烧结方法制成。

本发明具有以下有益效果:

本发明实施例提供的陶瓷烧结方法,其在对陶瓷生胚进行升温阶段烧结时,升温阶段包括多个升温时段,至少一个升温时段包括升温子时段和第一调温子时段,该第一调温子时段的升温速率小于升温子时段的升温速率,这可以降低升温阶段的升温速率,防止因升温过快影响陶瓷致密化程度,从而可以提高陶瓷件的抗张强度、降低气孔率。在对陶瓷生胚进行降温阶段烧结时,降温阶段包括多个降温时段,至少一个降温时段包括降温子时段和第二调温子时段,该第二调温子时段的降温速率小于降温子时段的降温速率,这可以降低降温阶段的降温速率,防止因降温过快造成残余应力过大,从而可以减少陶瓷件的表面缺陷,提高陶瓷件的工艺性能。

本发明实施例提供的陶瓷件,其通过采用本发明实施例提供的上述陶瓷烧结方法制成,可以提高抗张强度、降低气孔率和减小残余应力,从而可以减少表面缺陷,提高工艺性能。

附图说明

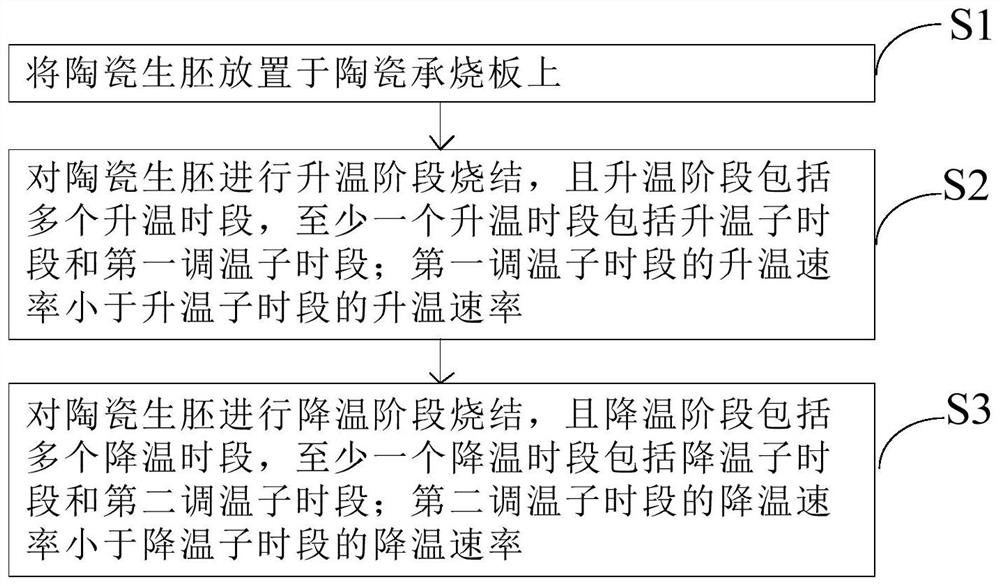

图1为本发明实施例提供的陶瓷烧结方法的流程框图;

图2为本发明实施例提供的陶瓷烧结方法采用的烧结温度曲线图;

图3为一种陶瓷烧结方法采用的烧结温度曲线图;

图4为本发明实施例采用的烧结工装的结构图;

图5为本发明实施例采用的烧结工装的俯视图;

图6为本发明实施例采用的烧结工装的轴向截面图。

具体实施方式

为使本领域的技术人员更好地理解本发明的技术方案,下面结合附图来对本发明实施例提供的陶瓷烧结方法及采用该方法制成的陶瓷件进行详细描述。

本发明实施例提供的陶瓷烧结方法,用于将陶瓷生胚烧结制成陶瓷件,该陶瓷件可以应用于半导体加工设备中,例如用作工艺腔室的陶瓷盖(又称介质窗),或者诸如、介质筒等的其他任意功能部件。

请参阅图1,本发明实施例提供的陶瓷烧结方法包括以下步骤:

S1、将陶瓷生胚放置于承烧板上;

承烧板用于在进行陶瓷烧结工艺时承载陶瓷生胚。

所谓陶瓷生胚,是指根据具体性能要求,将陶瓷原料与相应的配料进行加工获得的符合工艺要求的混合坯料。本发明实施例对陶瓷生胚的具体组分、成型方法和加工方法没有特别的限定。

S2、对上述陶瓷生胚进行升温阶段烧结。

其中,升温阶段包括多个升温时段,至少一个升温时段包括升温子时段和第一调温子时段;该第一调温子时段的升温速率小于升温子时段的升温速率。

通过将升温阶段分成多个升温时段,可以实现升温速率的分阶段控制,从而可以提高升温精确性和灵活性,同时,通过在至少一个升温时段中的升温子时段之后设置第一调温子时段,可以降低升温阶段的升温速率,防止因升温过快影响陶瓷致密化程度,从而可以提高陶瓷件的抗张强度、降低气孔率。

S3、对上述陶瓷生胚进行降温阶段烧结。

降温阶段包括多个降温时段,至少一个降温时段包括降温子时段和第二调温子时段;该第二调温子时段的降温速率小于所述降温子时段的降温速率。

通过将降温阶段分成多个降温时段,可以实现降温速率的分阶段控制,从而可以提高降温精确性和灵活性,同时,通过在至少一个降温时段中的降温子时段之后设置第二调温子时段,可以降低降温阶段的降温速率,防止因降温过快造成残余应力过大,从而可以减少陶瓷件的表面缺陷,提高陶瓷件的工艺性能。

可选的,为了实现升温速率的分阶段控制,从而可以提高升温精确性和灵活性,每个升温时段均包括升温子时段和第一调温子时段。

可选的,为了实现升温速率的分阶段控制,从而可以提高升温精确性和灵活性,至少一个升温时段中的第一调温子时段的升温速率为零,即,进行该第一调温子时段时,烧结温度保持不变。

可选的,为了实现降温速率的分阶段控制,从而可以提高降温精确性和灵活性,每个降温时段均包括降温子时段和第二调温子时段。

可选的,为了实现降温速率的分阶段控制,从而可以提高降温精确性和灵活性,至少一个降温时段中的第二调温子时段的升温速率为零,即,进行该第二调温子时段时,烧结温度保持不变。

在上述烧结温度的控制方法的基础上,还可以通过调节各个升温子阶段的升温速率、升温时长,和/或各个第一调温子时段的升温速率、调温时长,达到降低升温阶段的升温速率的目的,从而可以提高烧结后获得的陶瓷件的抗张强度,降低陶瓷件的气孔率。

类似的,可以通过调节各个降温子阶段的降温速率、降温时长,和/或各个第二调温子时段的升温速率、调温时长,达到降低降温阶段的降温速率的目的,从而可以提高烧结后获得的陶瓷件的收缩率,降低陶瓷件的气孔率和残余应力。

下面对上述烧结温度的控制方法的具体实施方式进行详细描述。具体地,如图2所示,上述升温阶段包括:

第一升温时段A1,该第一升温时段A1的升温子时段为0~39h,升温范围为36~350℃,升温速率为0.14℃/min;第一升温时段A1的第一调温子时段为39~39.5h,且烧结温度保持不变;

第二升温时段A2,该第二升温时段A2的升温子时段为39.5~59h,升温范围为350~500℃,升温速率为0.13℃/min;第二升温时段A2的第一调温子时段为59-59.5h,且烧结温度保持不变;

第三升温时段A3,该第三升温时段A3的升温子时段为59.5~79h,升温范围为500~800℃,升温速率为0.26℃/min;该第三升温时段A3的第一调温子时段为79-80h,且烧结温度保持不变;

第四升温时段A4,该第四升温时段A4的升温子时段为80~103h,升温范围为800~1000℃,升温速率为0.14℃/min;该第四升温时段A4的第一调温子时段为103-104h,且烧结温度保持不变;

第五升温时段A5,该第五升温时段A5的升温子时段为104~129h,升温范围为1000~1200℃,升温速率为0.13℃/min;该第五升温时段A5的第一调温子时段为129-130h,且烧结温度保持不变;

第六升温时段A6,该第六升温时段A6的升温子时段为130~155h,升温范围为1200~1630℃,升温速率为0.28℃/min;该第六升温时段A6的第一调温子时段为155-165h,且烧结温度保持不变。

上述升温阶段通过采用上述升温参数,可以有效提高烧结后获得的陶瓷件的抗张强度,降低陶瓷件的气孔率。当然,本发明实施例并不局限于此,在实际应用中,可以根据具体工艺需求对上述升温参数进行适应性调整,只要能够提高烧结后获得的陶瓷件的抗张强度,降低陶瓷件的气孔率即可。

可选的,在上述升温阶段的基础上,降温阶段例如包括:

第一降温时段B1,所述第一降温时段的降温子时段为165~188h,降温范围为1630~1100℃,降温速率为0.38℃/min;所述第一降温时段的第二调温子时段为188~189h,且烧结温度保持不变;

第二降温时段B2,该第二降温时段B2的降温子时段为189~214h,降温范围为1100~700℃,降温速率为0.27℃/min;该第二降温时段B2的第二调温子时段为214~215h,且烧结温度保持不变;

第三降温时段B3,该第三降温时段B3的降温子时段为215~238h,降温范围为700~500℃,降温速率为0.14℃/min;该第三降温时段B3的第二调温子时段为238~239h,且烧结温度保持不变;

第四降温时段B4,该第四降温时段B4的降温子时段为239~263h,降温范围为500~350℃,降温速率为0.10℃/min;该第四降温时段B4的第二调温子时段为263~264h,且烧结温度保持不变;

第五降温时段B5,该第五降温时段B5的降温子时段为264~288h,降温范围为350~36℃,降温速率为0.22℃/min;该第五降温时段B5的第二调温子时段为288~290h,且烧结温度保持不变。

上述降温阶段通过采用上述降温参数,可以有效提高烧结后获得的陶瓷件的收缩率,降低陶瓷件的气孔率和残余应力。当然,本发明实施例并不局限于此,在实际应用中,可以根据具体工艺需求对上述降温参数进行适应性调整,只要能够提高烧结后获得的陶瓷件的收缩率,降低陶瓷件的气孔率和残余应力即可。

图3为一种陶瓷烧结方法采用的烧结温度曲线图,如图3所示,该陶瓷烧结方法采用的烧结温度的控制方法同样包括升温阶段和降温阶段,但是,其与本发明实施例提供的陶瓷烧结方法相比,区别在于:没有调温阶段,即,升温阶段是由36℃直接升温至1800℃,整个升温时长约为80h;降温阶段是由1800℃直接降温至36℃,整个降温时长约为120h。该陶瓷烧结过程由于没有设置调温(或保温)时间段,易导致烧结的陶瓷抗张强度低,气孔率高。

由图2可知,本发明实施例提供的陶瓷烧结方法,其烧结温度的控制方法通过在至少一个升温时段中的升温子时段之后设置第一调温子时段,例如图2采用的控制方法是在每个升温时段中的升温子时段之后均设置第一调温子时段,可以将升温阶段的整个升温时长延长至为165h,从而有效降低了升温阶段的升温速率,防止因升温过快影响陶瓷致密化程度,从而可以提高陶瓷件的抗张强度、降低气孔率。并且,通过在至少一个降温时段中的降温子时段之后设置第二调温子时段,例如图2采用的控制方法是在每个降温时段中的降温子时段之后均设置第二调温子时段,可以将降温阶段的整个降温时长延长至为290h,从而有效降低了降温阶段的降温速率,防止因降温过快造成残余应力过大,从而可以减少陶瓷件的表面缺陷,提高陶瓷件的工艺性能。

可选的,如图4所示,上述步骤S1,具体包括:

在承烧板1上形成匀热层2;

将陶瓷生胚3放置于匀热层2上;

在陶瓷生胚3上覆盖粉状陶瓷原料层4;

将陶瓷工装5放置于粉状陶瓷原料层4上。

其中,上述陶瓷工装5可以起到保护陶瓷生胚3的作用,避免在烧结过程中有颗粒掉落在陶瓷胚体3上,造成颗粒问题。

可选的,如图5和图6所示,上述陶瓷工装5包括陶瓷本体,该陶瓷本体的材料和形状与陶瓷生胚3的材料和形状相同,且陶瓷本体至少完全覆盖陶瓷生胚3。例如,若陶瓷生胚3为圆盘状,则陶瓷本体也为圆盘状,且陶瓷本体与陶瓷生胚3例如同样为包含99.5%的Al

另外,上述陶瓷本体至少完全覆盖陶瓷生胚3,以保证完全遮挡陶瓷胚体3,例如,如图5所示,圆盘状的陶瓷本体的直径D略大于陶瓷胚体3的直径。

可选的,如图6所示,在陶瓷本体的外周壁上对称设置有至少两个凹部,例如图6示出了相对设置的两个凹部(51a,51b),以便于人工取放陶瓷本体。

在实际应用中,本发明实施例对上述陶瓷本体的厚度、上述凹部的深度、宽度和高度均没有特别的限制。例如,本发明的圆盘状陶瓷本体的厚度可以为25mm,直径为375mm。相对设置的两个凹部的宽度为85mm、高度为12mm,深度为15mm。

在本实施例中,通过在上述陶瓷生胚3上覆盖粉状陶瓷原料层4,可以填充陶瓷生胚3的表面缺陷,从而可以降低陶瓷件的表面缺陷率。粉状陶瓷原料层4即为粉末状的陶瓷原料。

可选的,粉状陶瓷原料层4的厚度大于等于1mm。该厚度范围可以保证对陶瓷生胚3的表面缺陷的填充效果。

当然,在实际应用中,根据不同的工艺需求,也可以选择不设置该粉状陶瓷原料层4,在这种情况下,上述陶瓷工装5直接放置于陶瓷生胚3上。

在本实施例中,通过设置上述匀热层2,可以提高陶瓷生胚3的温度均匀性。匀热层2例如为刚玉砂。

综上所述,本发明实施例提供的陶瓷烧结方法,其在对陶瓷生胚进行升温阶段烧结时,升温阶段包括多个升温时段,至少一个升温时段包括升温子时段和第一调温子时段,该第一调温子时段的升温速率小于升温子时段的升温速率,这可以降低升温阶段的升温速率,防止因升温过快影响陶瓷致密化程度,从而可以提高陶瓷件的抗张强度、降低气孔率。在对陶瓷生胚进行降温阶段烧结时,降温阶段包括多个降温时段,至少一个降温时段包括降温子时段和第二调温子时段,该第二调温子时段的降温速率小于降温子时段的降温速率,这可以降低降温阶段的降温速率,防止因降温过快造成残余应力过大,从而可以减少陶瓷件的表面缺陷,提高陶瓷件的工艺性能。

作为本发明的另一个技术方案,还提供一种陶瓷件,该陶瓷件通过采用本发明实施例提供的上述陶瓷烧结方法制成。

本发明实施例提供的陶瓷件,其应用于半导体加工设备,例如应用于工艺腔室的陶瓷盖,或者诸如、介质筒等的其他任意功能部件。由于采用本发明实施例提供的上述陶瓷烧结方法制成的陶瓷盖具有较高的抗张强度、较低的气孔率和较小的残余应力,从而可以减少表面缺陷,提高工艺性能,满足工艺制程对陶瓷表面的光洁度要求。

可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

- 陶瓷烧结方法及采用该方法制成的陶瓷件

- 陶瓷材料、烧结陶瓷和由其制成的元件、制造方法和陶瓷的应用