一种电池顶盖以及电池

文献发布时间:2023-06-19 11:27:38

技术领域

本发明涉及电池技术领域,尤其涉及一种电池顶盖以及包括该电池顶盖的电池。

背景技术

随着新能源的发展,锂离子电池的市场需求量日益增加。目前电池行业普遍采用极柱包胶注塑、铆压等工艺制作电池的顶盖。例如,较为常见的一种顶盖制作工艺中,需要先将多个用于固定极柱和绝缘隔离极柱的零件与盖板装配、焊接,最后包胶注塑,实现对极柱以及多个零件的保护。该顶盖零件较多,结构复杂,组装工艺繁琐,不利于提高电池制作效率。

发明内容

本发明的目的在于提出一种电池顶盖以及电池,其结构简单、生产效率高,制造成本低。

为达此目的,本发明采用以下技术方案:

提供的一种电池顶盖,包括盖板、压板、绝缘组件和极柱,所述盖板设置有贯穿其厚度方向的两侧面的安装孔,所述极柱穿设于所述安装孔内并与所述盖板间隔,所述极柱包括极柱本体,所述极柱本体的第一端的中部开设有用于安装连接件的第一安装槽,所述极柱本体的第一端的周部设置有第一凸缘,所述第一凸缘的自由端朝向背离所述安装孔的轴线的方向延伸,所述压板套设于所述极柱本体背离所述第一凸缘的一端,所述压板与所述盖板之间以及所述第一凸缘与所述盖板之间均设置有所述绝缘组件,并使所述盖板和所述绝缘组件夹紧在所述压板与所述第一凸缘之间。

进一步的,所述绝缘组件包括绝缘件和具有弹性的密封圈,所述绝缘件位于靠近所述压板的一侧,所述密封圈位于靠近所述第一凸缘的一侧。

进一步的,所述绝缘件呈环形结构,所述绝缘件包括第一绝缘板,以及设置于所述第一绝缘板的外环侧面的第二绝缘板和设置于所述第一绝缘板的内环侧面的第三绝缘板,所述第一绝缘板位于所述压板与所述盖板之间,所述第三绝缘板位于所述极柱本体与所述安装孔的孔壁之间,所述第二绝缘板与所述极柱本体之间形成用于容纳所述压板的第二安装槽。

进一步的,所述第一绝缘板和所述盖板中的一个设置有定位柱,所述第一绝缘板和所述盖板中的另一个设置有与所述定位柱配合的定位槽,所述定位柱与所述定位槽插接。

进一步的,沿所述第一绝缘板的圆周方向,所述第一绝缘板靠近所述盖板的一侧面设置有多个所述定位柱。

进一步的,所述密封圈包括呈夹角设置的第一密封部和第二密封部,所述第一密封部位于所述第一凸缘与所述盖板之间,所述第二密封部位于所述极柱本体与所述安装孔的孔壁之间,且所述第二密封部能够与所述绝缘件抵接。

进一步的,所述盖板靠近电芯的一侧面凹设有第一台阶面,所述密封圈抵接于所述第一台阶面上;和/或者,所述盖板背离所述电芯的一侧面凹设有第二台阶面,所述绝缘件抵接于所述第二台阶面上。

进一步的,所述极柱有两个,两个所述极柱分别为正极柱和负极柱,所述绝缘件有两个,两个所述绝缘件分别为正极绝缘件和负极绝缘件,所述正极绝缘件与所述正极柱对应设置,所述负极绝缘件与所述负极柱对应设置,所述正极绝缘件内嵌设有导电粒子。

进一步的,所述绝缘件注塑成型。

进一步的,还包括绝缘支架,所述绝缘支架设置于所述盖板靠近电芯的一侧面,所述绝缘支架设置有与所述安装孔连通的避让孔,所述避让孔的孔壁设置有第二凸缘,所述第二凸缘的自由端朝向所述避让孔的轴线方向延伸,并使所述第二凸缘夹设于所述第一凸缘和所述盖板之间。

进一步的,所述极柱本体和所述第一凸缘一体成型。

还提供一种电池,包括上述的电池顶盖,还包括电芯和连接件,所述连接件的一端与所述电芯的极耳连接,所述连接件的另一端与所述第一安装槽的槽底连接,以使所述极柱与所述电芯通过所述连接件电性连接。

本发明相比于现有技术的有益效果:

本发明的电池顶盖以及电池,通过在极柱的第一端的中部设置第一安装槽,在极柱的第一端的周部设置第一凸缘,极柱的第二端设置压板,以使盖板和绝缘组件被夹紧在压板和第一凸缘之间,实现对极柱的安装固定,有利于减少电池顶盖的零件数量,避免对电池顶盖进行包胶注塑,具有结构简单、简化制作工艺和制作成本低的特点。同时,在极柱的第一端中部设置用于安装连接件的第一安装槽,使连接件焊接在第一安装槽内,避免焊接时对位于极柱周部的绝缘组件造成热影响。以及,在极柱的第一端开设第一安装槽用于安装连接件,增大了极柱与电芯之间的安装空间。

附图说明

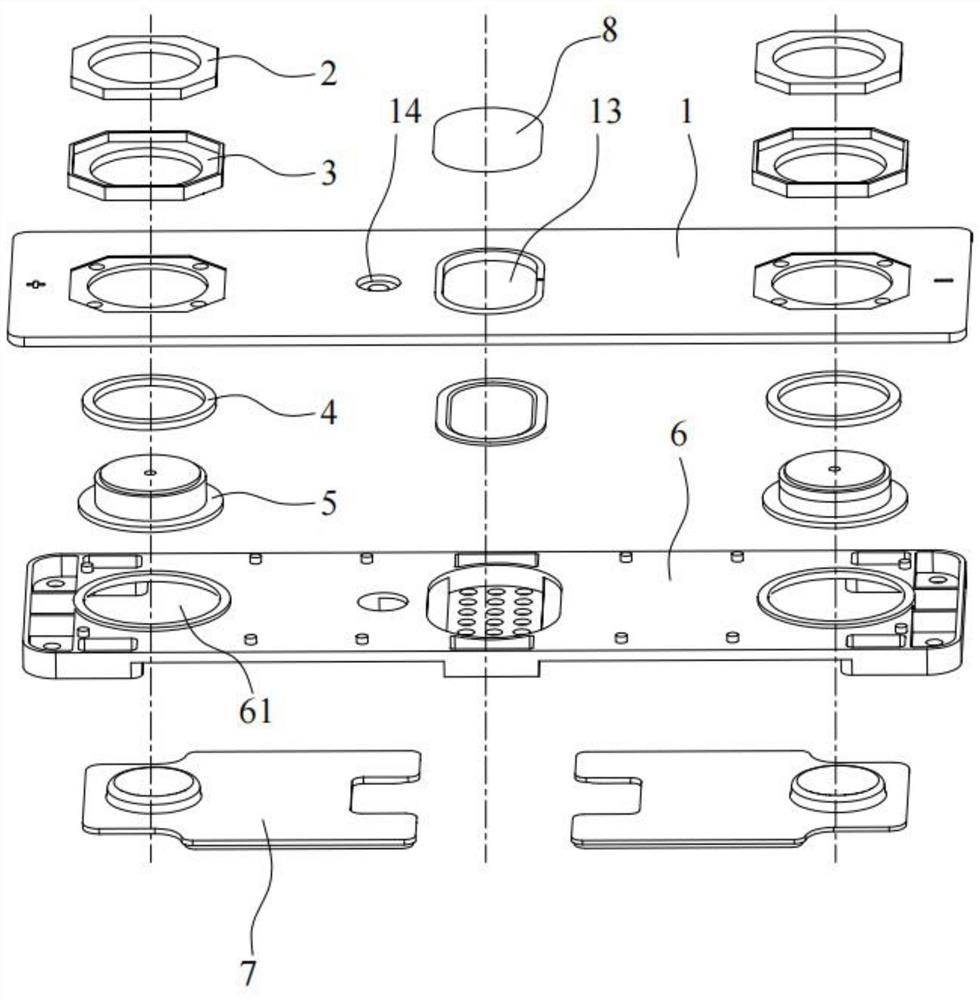

图1为实施例的电池顶盖的分解图。

图2为实施例的电池顶盖的剖视图。

图3为图2中A处的放大图。

图4为实施例的盖板的局部剖视图。

图5为实施例的极柱的示意图。

图6为实施例的绝缘件一角度的示意图。

图7为实施例的绝缘件另一角度的示意图。

图中:

1、盖板;10、安装孔;11、第一台阶面;12、第二台阶面;13、防爆孔;14、注液孔;2、压板;3、绝缘件;31、第一绝缘板;32、第二绝缘板;33、第三绝缘板;34、第二安装槽;35、定位柱;4、密封圈;5、极柱;50、极柱本体;51、第一凸缘;52、第一安装槽;6、绝缘支架;61、避让孔;62、第二凸缘;7、连接件;8、防护膜。

具体实施方式

为使本发明解决的技术问题、采用的技术方案和达到的技术效果更加清楚,下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

如图1至图7所示,本发明提供的一种电池顶盖,安装于电芯上,电芯包括外壳和芯包,外壳具有用于容纳芯包和电解液的容纳腔,芯包安装在容纳腔内,电池顶盖安装在外壳的开口位置,并将芯包和电解液密封在外壳内部。该电池顶盖包括盖板1、压板2、绝缘组件和极柱5,盖板1设置有贯穿其厚度方向的两侧面的安装孔10,极柱5穿设于安装孔10内并与盖板1间隔,极柱5包括极柱本体50,极柱本体50的第一端的中部开设有用于安装连接件7的第一安装槽52,极柱本体50的第一端的周部设置有第一凸缘51,第一凸缘51的自由端朝向背离安装孔10的轴线的方向延伸,压板2套设与极柱本体50背离第一凸缘51的一端,压板2与盖板1之间,以及第一凸缘51与盖板1之间均设置有绝缘组件,并使盖板1和绝缘组件夹紧在压板2与第一凸缘51之间。可以理解的是,电池顶盖的作用在于对电芯的外壳进行密封和安装固定极柱5,极柱5用于连接电芯与外部设备,极柱5通过连接件7与芯包上的极耳连接,外部输电设备与极柱5连接,实现电池的电能输送。本实施例中,盖板1用于封堵外壳的开口,以使外壳与盖板1之间形成用于安装芯包和填充电解液的容纳腔。同时,盖板1还用于安装极柱5,通过极柱5实现与外部设备的电性连接。极柱5为两个,两个极柱5分别为正极柱和负极柱,正极柱和负极柱沿盖板1的长度方向间隔设置。对应地,压板2和绝缘组件均为两个,两个压板2和两个绝缘组件分别与两个极柱5对应设置。压板2和绝缘组件均用于将极柱5固定在盖板1上。极柱5包括极柱本体50和第一凸缘51,极柱本体50具有相对的第一端和第二端,极柱本体50的第一端位于靠近电芯的一侧,极柱本体50的第一端延伸至电池的内部并与电芯通过连接件7连接,极柱本体50的第二端暴露在电池的外部,以使极柱本体50的第二端与外部设备连接。极柱本体50的第一端的中部设置有第一安装槽52,连接件7与第一安装槽52的槽底焊接固定。第一凸缘51设于极柱本体50的第一端的周部,即第一凸缘51环设于第一安装槽52的周部。第一凸缘51的自由端即为第一凸缘51背离极柱本体50的一端,第一凸缘51的自由端向背离安装孔10的轴线的方向延伸,以使第一凸缘51在盖板1上的正投影位于盖板1上。压板2呈环形结构,压板2套设在极柱5的周部,且压板2位于极柱本体50的第二端。压板2与极柱本体50焊接固定,至少部分压板2在盖板1上的正投影位于盖板1内。第一凸缘51位于盖板1靠近电芯的一侧,压板2位于盖板1背离电芯的一侧,压板2与盖板1之间,以及第一凸缘51与盖板1之间均设置有绝缘组件,绝缘组件的作用在于隔离压板2和盖板1,以及隔离第一凸缘51和盖板1。同时,绝缘组件起到密封作用,以使极柱5与盖板1之间密封安装。盖板1邻近于安装孔10的区域和绝缘组件被夹紧在压板2和第一凸缘51之间,实现对极柱5和绝缘组件的安装固定,该结构涉及的零件数量少,有利于简化结构和降低成本。同时,相比于与现有的包胶注塑方式固定极柱5,有利于简化工艺,提高生产效率。

参照图3所示,绝缘组件包括绝缘件3和具有弹性的密封圈4,绝缘件3位于靠近压板2的一侧,密封圈4位于靠近第一凸缘51的一侧。本实施例中,绝缘件3为注塑成型,绝缘件3安装于盖板1背离电芯的一侧,绝缘件3设于压板2与盖板1之间,且部分绝缘件3延伸至极柱5与安装孔10的孔壁之间,起到对压板2和极柱5的绝缘保护作用。密封圈4为耐酸碱、耐高温的弹性材料制成,密封圈4具有弹性,以保证极柱5与盖板1之间的密封性。密封圈4安装于盖板1靠近电池的一侧,密封圈4设于第一凸缘51与盖板1之间,且部分密封圈4延伸至极柱5与安装孔10的孔壁之间,起到对第一凸缘51和极柱5的绝缘保护、密封作用。

具体地,参照图6和图7所示,绝缘件3呈环形结构,绝缘件3的内环侧面与极柱5抵接。绝缘件3包括第一绝缘板31、以及设置于第一绝缘板31的外环侧面的第二绝缘板32和设置于第一绝缘板31的内环侧面的第三绝缘板33,第一绝缘板31位于压板2与盖板1之间,第三绝缘板33位于极柱本体50与安装孔10的孔壁之间,第二绝缘板32与极柱本体50之间形成用于容纳压板2的第二安装槽34。本实施例中,绝缘件3的截面呈“Z”字形,第一绝缘板31与盖板1背离电芯的一侧面抵接,第二绝缘板32和第三绝缘板33分别朝向电芯和背离电芯延伸,且第二绝缘板32和第三绝缘板33均与第一绝缘板31垂直。第二绝缘板32与极柱本体50之间形成第二安装槽34,压板2安装在第二安装槽34内,有利于通过绝缘件3对压板2进行绝缘保护,避免压板2与盖板1接触造成电池短路风险。

具体地,第一绝缘板31和盖板1中的一个设置有定位柱35,第一绝缘板31和盖板1中的另一个设置有与定位柱35配合的定位槽,定位柱35与定位槽插接。可以理解的是,通过分别在绝缘件3和盖板1上设置定位柱35和定位槽,有利于对绝缘件3的定位安装,避免绝缘件3相对于盖板1发生转动。本实施例中,定位柱35设置于第一绝缘板31靠近盖板1的一侧面,定位槽开设于盖板1上。

为进一步提高绝缘件3与盖板1之间的安装稳定性,沿第一绝缘板31的圆周方向,第一绝缘板31靠近盖板1的一侧面设置有多个定位柱35,多个定位柱35均匀分布。

具体地,绝缘件3中的第一绝缘板31、第二绝缘板32、第三绝缘板33和定位柱35均一体注塑成型。

本实施例中,盖板1上间隔设置有正极柱和负极柱。与之对应的,绝缘件3有两个,两个绝缘件3分别为正极绝缘件和负极绝缘件,正极绝缘件与正极柱对应设置,负极绝缘件与负极柱对应设置,正极绝缘件内嵌设有导电粒子。可以理解的是,绝缘件3和密封圈4均为绝缘材料制成,以使极柱5与盖板1之间绝缘。为提高电池使用时的安全性,在正极绝缘件内添加有少量的导电粒子,使正极柱与盖板1之间能够导通,使两者之间处于微弱的导电状态。

具体地,参照图5所示,极柱5包括极柱本体50和位于极柱本体50靠近电芯的一端的第一凸缘51,第一凸缘51的延伸方向垂直与极柱本体50的轴线,极柱本体50和第一凸缘51一体成型。本实施例中,正极柱为铝材制成,负极柱为铜铝复合材料制成,负极柱靠近电芯的一端为铜材,背离电芯的一端为铝材。极柱5呈中间厚凸缘薄的碟状,可采用挤压拉伸成型。

具体地,密封圈4包括呈夹角设置的第一密封部和第二密封部,第一密封部位于第一凸缘51与盖板1之间,第二密封部位于极柱本体50与安装孔10的孔壁之间,且第二密封部能够与绝缘件3抵接。可以理解的是,密封圈4呈环状结构,密封圈4套设在极柱5的外周部。密封圈4的截面呈“L”形,即密封圈4由相互垂直设置的第一密封部和第二密封部组成。密封圈4安装在安装孔10的开口处,并使第一密封部被夹紧在第一凸缘51与盖板1之间,第二密封部被夹紧在极柱本体50与安装孔10的孔壁之间。该结构有利于利用密封圈4的自身形状进行定位。同时,第二密封部与绝缘件3抵接,即极柱5与安装孔10的孔壁之间的间隙通过绝缘件3和密封圈4填满,提高极柱5的安装密封性。

参照图4所示,盖板1靠近电芯的一侧面凹设有第一台阶面11,密封圈4抵接于第一台阶面11上;和,或者盖板1背离电芯的一侧面凹设有第二台阶面12,绝缘件3抵接于第二台阶面12上。本实施例中,安装孔10贯穿第一台阶面11和第二台阶面12。分别在盖板1的两侧面上凹设第一台阶面11和第二台阶面12,密封圈4和绝缘件3分别安装在第一台阶面11和第二台阶面12上,有利于减小位于压板2和第一凸缘51之间的盖板1的厚度,进而减小极柱5的整体厚度尺寸。

一实施例中,该电池顶盖还包括绝缘支架6,绝缘支架6设置于盖板1靠近电芯的一侧面,绝缘支架6设置有与安装孔10连通的避让孔61,避让孔61的孔壁设置有第二凸缘62,第二凸缘62的自由端朝向避让孔61的轴线方向延伸,并使第二凸缘62夹设于第一凸缘51与盖板1之间。本实施例中,绝缘支架6起绝缘保护作用。避让孔61用于穿设极柱5和/或连接件7。通过在避让孔61上设置第二凸缘62,并使第二凸缘62被夹紧在第一凸缘51与盖板1之间,实现对绝缘支架6的安装固定,相比于现有技术的焊接方式,有利于简化结构和制作工艺。

具体地,盖板1上还设置有防爆阀,防爆阀的两端分别与电池的内部和外部连通,以使使用过程中电池出现安全事故时可通过防爆阀进行泄压,提高使用安全性。盖板1上开设有连通电池内部和外部的防爆孔13,防爆阀的出口端与防爆孔13连通,盖板1上还设置有防护膜8,防护膜8用于选择性封堵防爆孔13。可以理解的是,防爆阀在电池内部压力超过设定值时进行泄压,通常情况下防爆孔13处于待使用状态,仅在泄压时防爆孔13与电池的外部连通,实现泄压。利用防护膜8盖设在防爆孔13上,有利于对防爆孔13进行保护,避免外界杂质进入防爆孔13。防护膜8采用低强度材料制成,或者防护膜8利用低粘度的胶层与盖板1粘接,以使当防爆阀泄压时,喷射出的气体或者液体能够冲破防护膜8,使防爆阀与电池的外部连通。

具体地,盖板1上还开设有注液孔14。注液孔14用于向外壳的内部注入电解液。电解液注入完成后对注液孔14进行封堵。

本实施例的有益效果为:通过在极柱5的第一端的中部设置第一安装槽52,在极柱5的第一端的周部设置第一凸缘51,极柱5的第二端设置压板2,以使盖板1和绝缘组件被夹紧在压板2和第一凸缘51之间,实现对极柱5的安装固定,有利于减少电池顶盖的零件数量,避免对电池顶盖进行包胶注塑,具有结构简单、简化制作工艺和制作成本低的特点。同时,在极柱5的第一端中部设置用于安装连接件7的第一安装槽52,使连接件7焊接在第一安装槽52内,避免焊接时对位于极柱5周部的绝缘组件造成热影响。以及,在极柱5的第一端开设第一安装槽52用于安装连接件7,增大了极柱5与电芯之间的安装空间。

还提供一种电池,包括上述的电池顶盖。还包括电芯和连接件7,连接件7的一端与电芯的极耳连接,连接件7的另一端与第一安装槽52的槽底连接,以使极柱5与电芯通过连接件7电性连接。本实施例中,连接件7焊接在第一安装槽52的槽底。有利于使焊接位置远离套设在极柱5的周部的密封圈4,避免焊接时对密封圈4造成热影响。同时,增大了极柱5与电芯之间的安装空间,方便装焊作业。

该电池的制作方式为:第一步、将盖板1、压板2、绝缘件3、密封圈4、极柱5和绝缘支架6分别制作成型。其中,盖板1采用板料冲压成型,绝缘件3注塑成型,极柱5挤压拉伸成型。第二步、装配盖板1、压板2、绝缘件3、密封圈4、极柱5和绝缘支架6,将极柱5穿设在安装孔10内,并使第一凸缘51位于盖板1靠近电芯的一侧。压板2套设在极柱5背离电芯的一端,绝缘件3夹设在压板2与盖板1之间,密封圈4夹设在第一凸缘51与盖板1之间,绝缘支架6的第二凸缘62夹设在第一凸缘51与盖板1之间。第三步、向压板2施加压力,使绝缘件3、密封圈4、第二凸缘62和盖板1夹紧在压板2与第一凸缘51之间,然后焊接压板2与极柱5,对压板2进行固定。第四步、将电池顶端通过连接件7与芯包连接,并将芯包插入外壳的内部,焊接盖板1与外壳,实现电池的盖板1与电芯的固定。

以上内容仅为本发明的较佳实施例,对于本领域的普通技术人员,依据本发明的思想,在具体实施方式及应用范围上均会有改变之处,本说明书内容不应理解为对本发明的限制。

- 电池模块、电池模块的顶盖元件、用于制造电池模块及其顶盖元件的方法和电池

- 一种用于电池顶盖上的灭火装置、电池顶盖和电池