一种天然橡胶打包上料机械手

文献发布时间:2023-06-19 11:34:14

技术领域

本发明涉及橡胶包装技术领域,特别涉及一种天然橡胶打包上料机械手。

背景技术

天然橡胶是一种以聚异戊二稀为主要成分的天然高分子化合物。从橡胶树上割采得到的乳胶,经除杂稀释后加酸凝固、然后熟化、压绉、造粒、干燥、打包,即得到市售的天然橡胶。由于天然橡胶具有较为良好的绝缘性、回弹性、可塑性等一系性质,经适当加工后,又具有耐热、耐酸、耐碱、耐磨等宝贵特性,以致其具有极为广泛的用途,如日常生活中常见的暖水袋、拖鞋;医疗卫生行业使用的输血管、外科医生手套;交通运输上使用的各种轮胎、路标等等。

天然橡胶干燥包装是天然橡胶加工的重要环节,自2000年以来,国内学者在农产品干燥方面的研究很多,其中在天然橡胶干燥方面研究内容比较丰富。但这些研究基本上都是对天然橡胶干燥工艺进行研究,而针对天然橡胶干燥包装自动化生产线的研究尚未发现。而天然橡胶包装生产线打包机上料工序完全依靠人工操作,不仅生产效率低,而且劳动强度极大。

发明内容

本发明旨在至少在一定程度上解决相关技术中的上述技术问题之一,为此,本发明提出一种天然橡胶打包上料机械手,通过步进电机驱动转动盘每次旋转 90°,从而使得夹持组件自动将胶块依次经过称重和切胶处理后再输送到打包台进行打包,实现上料的自动化,降低工人劳动强度,提高生产效率。

本发明的技术方案是这样实现的:

一种天然橡胶打包上料机械手,包括机械臂,所述机械臂的悬空端的下端设置有连接箱,所述连接箱的下端转动连接有由步进电机驱动旋转的转动盘,所述步进电机设置在所述连接箱内,所述转动盘的下端沿周向等间隔均布有四个夹持组件,每个夹持组件均包括有连接板,所述连接板的下端沿上下方向滑动连接有夹持板,所述夹持板由第一气缸驱动上下升降,所述夹持板的下端设置有用于夹持胶块的夹持部;所述转动盘的下方沿所述转动盘的旋转方向间隔设置有上料台、称重台、切胶机构和打包台,所述上料台、称重台、切胶机构和所述打包台以所述转动盘的轴心为圆心周向等间隔布置,所述称重台包括有底座以及设在所述底座上端的安装板,所述底座与所述安装板之间设置有四个重量传感器,四个所述重量传感器分别设置在所述安装板的四个边角位置,所述重量传感器信号连接有控制器,所述控制器信号连接所述夹持组件和所述切胶机构,所述切胶机构包括有支架,所述支架上设置有输送带,所述支架上背离所述转动盘的轴心的一端设置挡板,所述支架的两侧对称设置有第二气缸,所述第二气缸的活塞杆上设置有顶紧块,所述挡板朝向所述转动盘的轴心的一端设置有安装架,所述安装架横跨于所述输送带的上方,所述安装架通过驱动机构驱动沿所述支架的长度方向移动,所述安装架上设置有切刀,所述切刀由第三气缸驱动上下升降。

进一步的,所述输送带的左右两侧分别平行设置有第一导向件和第二导向件,所述第一导向件和所述第二导向件形成供胶块穿过的通道,所述第一导向件和所述第二导向件朝向所述转动盘的轴心的一端均向外翻折形成喇叭状开口。

进一步的,所述支架上位于所述安装架与所述挡板之间的部分沿所述支架的宽度方向设置有第四气缸,所述第四气缸的活塞杆上设置有推板。

进一步的,所述驱动机构包括设置在所述支架的下端中部的丝杠,所述丝杠的一端连接有驱动所述丝杠转动的第二电机,所述丝杠上设置有螺母座,所述安装架连接在所述螺母座上。

进一步的,所述支架的左右两侧侧壁上分别沿所述支架的长度方向布置有滑轨,所述安装架滑动连接在所述滑轨上。

进一步的,所述连接板的下端设置有竖直的滑动杆,所述夹持板滑动套接在所述滑动杆上。

进一步的,所述夹持部包括有多个真空吸盘,所述真空吸盘的抽气端连通有真空泵,所述真空泵设置在所述夹持板的上端,所述真空泵与所述控制器信号连接。

进一步的,所述夹持部的左右两侧分别设置有第一竖直板和第二竖直板,所述第一竖直板和所述第二竖直板上均设有水平的导向筒,所述夹持部包括有分设在所述夹持板上端两侧的第五气缸和第六气缸,所述第五气缸和所述第六气缸的活塞杆上分别设置有插杆,所述插杆套接在所述导向筒内。

进一步的,所述打包台的后侧设置有第一红外接收器,所述第一红外接收端背离所述打包台的一侧设置有第二红外接收器,所述连接板的下端设置有与所述第一红外接收器和所述第二红外接收器相匹配的第一红外发射器,所述第一红外接收器和所述第二红外发射器均与所述控制器信号连接。

进一步的,所述打包台的前侧设置有第三红外接收器,所述第三红外接收器背离所述打包台的一侧设置有第四红外接收器,所述连接板的下端设置有与所述第三红外接收器和所述第四红外接收器相匹配的第二红外发射器,所述第三红外接收器和所述第四红外接收器均与所述控制器信号连接。

与现有技术相比,本发明的有益效果是:

(1)本发明通过在转动盘的下端对应上料台、称重台、切胶机构和打包台的位置分别设有夹持组件,在工作时,首先位于上料台正上方的夹持组件的第一气缸带动夹持板下降靠近上料台上的胶块并通过夹持部将胶块夹持,随后第一气缸带动夹持部和胶块升起复位,随后步进电机启动带动转动盘旋转90°(即将四个夹持组件分别旋转带动至对应的下一个工位),此时从上料台夹持起胶块的夹持组件移动至称重台的正上方,原先位于上料台的正上方的夹持组件转动至切胶机构的正上方,原先位于切胶机构的正上方的夹持组件转动至打包台的正上方,原先位于打包台的正上方的夹持组件移动至上料台的正上方,随后在位于上料台的正上方的夹持组件将上料台上的胶块夹持起的同时位于称重台的正上方的夹持组件将胶块放上称重台称重并夹持起,在称重的过程中称重台会将对应的胶块的重量信息传递至控制器对比设定值判断对应的胶块是否超过标准胶块重量;从上料台上夹持起胶块和将胶块放上称重台称重并重新夹持起来后,步进电机启动带动转动盘旋转90°将四个夹持组件分别旋转带动至对应的下一个工位,随后在位于上料台的正上方的夹持组件将上料台上的胶块夹持起的同时位于称重台的正上方的夹持组件将胶块放上称重台称重并夹持起,此时位于切胶机构正上方的夹持组件根据上一工序称重的重量是否超过标准胶块重量进行对应的操作,若是上一工序称重的重量超过标准胶块的重量,位于切胶机构正上方的夹持组件将胶块放上切胶机构上将胶块超出的重量部分切除随后再重新将切除部分的胶块夹持起,若是上一工序称重的重量未超过标准胶块的重量,位于切胶机构正上方的夹持组件不进行作业;当位于上料台、称重台、切胶机构的正上方的夹持组件完成对应的动作后,步进电机启动带动转动盘旋转90°将四个夹持组件分别旋转带动至对应的下一个工位,随后在位于上料台正上方的夹持组件将上料台上的胶块夹持起的同时位于称重台和切胶机构的正上方的夹持组件也进行对应的工作,由此同时位于打包台的正上方的夹持组件将经过处理的胶块放入打包台上进行打包工作;当上料台、称重台、切胶机构和打包台的正上方的夹持组件完成对应的动作后,步进电机旋转带动转动盘旋转90°实现上述循环工作,使得四个夹持组件在四个工位之间循环并进行对应的工作,实现取料、称重、切割(超重的情况)和上料打包的自动流水线生产,替代传统的人工搬运称重、再切除多余重量部分和搬运上料的工作,降低工作劳动强度,提高生产效率。

(2)由于安装板的四个边角位置分别设置有重量传感器,因此通过对四个重量传感器分别进行称重检测,以便于对放在安装板上的胶块的重量进行检测,可根据四个重量传感器的检测信息进行分析、处理以减少因载荷分补、传递过程中引起的偏差,可以可靠地对放上称重台上的胶块的重量进行测量。

(3)通过在支架上设有输送带,当夹持有超过标准胶块的重量的胶块的夹持组件在步进电机的带动下转动至切胶机构的正上方后,第一气缸启动将活塞杆伸出,将夹持板、夹持部和胶块下降至输送带上,随后夹持部松开,启动输送带,输送带将超重的胶块移动至抵接挡板的位置停止转动,然后第二气缸启动将活塞杆伸出,使得两个顶紧块将胶块固定,再然后安装架在驱动机构的驱动下根据胶块超出标准胶块重量的值调整切刀与挡板之间的距离,随后切刀在第三气缸的带动下降将胶块超重的部分切除,随后将切刀升起、顶紧块缩回松开胶块,输送带反向运动将切除超重部分的胶块复位,位于输送带上方的夹持组件再将切除超重部分的胶块重新夹持起,再输送到打包台进行打包,实现对超重的胶块自动进行切除处理再输送到打包台进行打包,确保打包的胶块的质量满足要求。

附图说明

本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

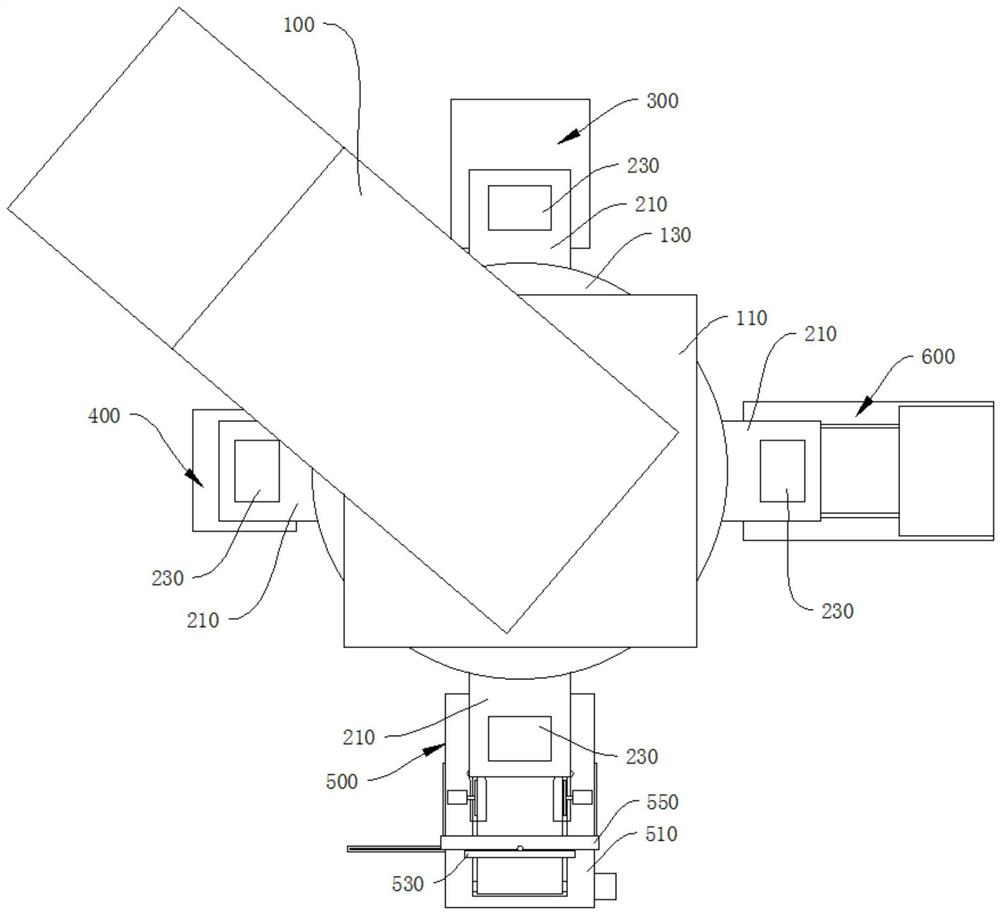

图1为本发明一种天然橡胶打包上料机械手的第一种实施例的结构示意图;

图2为图1中上料台、称重台、切胶机构和打包台的布置结构示意图;

图3为2中A处的放大示意图;

图4为本发明实施例中切胶机构的俯视结构示意图;

图5为本发明实施例中切胶机构的侧视结构示意图;

图6为图5中B处的放大示意图;

图7为本发明实施例中切胶机构的剖视的主视示意图;

图8为图1的主视结构示意图;

图9为图8中转动盘和四个夹持组件的装配的仰视结构示意图;

图10为图9中C的放大示意图;

图11为本发明实施例中称重台的结构示意图;

图12为本发明一种天然橡胶打包上料机械手的第二种实施例的主视结构示意图;

图13为图12中D处的结构示意图。

附图标记:

100机械臂、110连接箱、120步进电机、130转动盘;

210连接板、220夹持板、230第一气缸、240滑动杆;

300上料台;

400称重台、410底座、420安装板、430重量传感器;

500切胶机构、510支架、511滑轨、520输送带、530挡板、541第二气缸、 542顶紧块、550安装架、561切刀、562第三气缸、571第一导向件、572第二导向件、581第四气缸、582挡板、591丝杠、592第二电机、593螺母座;

600打包台;

710真空吸盘、720真空泵;

810第一竖直板、820第二竖直板、830导向筒、840第五气缸、850第六气缸、860插杆;

910第一红外接收器、920第二红外接收器、930第一红外发射器、940第三红外接收器、950第四红外接收器、960第二红外发射器。

具体实施方式

本部分将详细描述本发明的具体实施例,本发明之较佳实施例在附图中示出,附图的作用在于用图形补充说明书文字部分的描述,使人能够直观地、形象地理解本发明的每个技术特征和整体技术方案,但其不能理解为对本发明保护范围的限制。

在本发明的描述中,需要理解的是,涉及到方位描述,例如“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,如果有描述到“第一”、“第二”等只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

本发明的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本发明中的具体含义。

实施例一

参见图1至图11所示,根据本发明实施例提供的一种天然橡胶打包上料机械手,包括机械臂100,所述机械臂100的悬空端的下端设置有连接箱110,所述连接箱110的下端转动连接有由步进电机120驱动旋转的转动盘130,所述步进电机120设置在所述连接箱110内,所述转动盘130的下端沿周向等间隔均布有四个夹持组件,每个夹持组件均包括有连接板210,所述连接板210的下端沿上下方向滑动连接有夹持板220,所述夹持板220由第一气缸230驱动上下升降,所述夹持板220的下端设置有用于夹持胶块的夹持部;所述转动盘130的下方沿所述转动盘130的旋转方向间隔设置有上料台300、称重台400、切胶机构500和打包台600,所述上料台300、称重台400、切胶机构500和所述打包台600以所述转动盘130的轴心为圆心周向等间隔布置,所述称重台400包括有底座410以及设在所述底座410上端的安装板420,所述底座410与所述安装板420之间设置有四个重量传感器430,四个所述重量传感器430分别设置在所述安装板420的四个边角位置,所述重量传感器430信号连接有控制器,所述控制器信号连接所述夹持组件和所述切胶机构500,所述切胶机构500包括有支架510,所述支架510上设置有输送带520,所述支架510上背离所述转动盘130 的轴心的一端设置挡板530,所述支架510的两侧对称设置有第二气缸541,所述第二气缸541的活塞杆上设置有顶紧块542,所述挡板530朝向所述转动盘 130的轴心的一端设置有安装架550,所述安装架550横跨于所述输送带520的上方,所述安装架550通过驱动机构驱动沿所述支架510的长度方向移动,所述安装架550上设置有切刀561,所述切刀561由第三气缸562驱动上下升降。此处控制器的型号为FX3G。

与现有技术相比,本发明实施例通过在转动盘130的下端对应上料台300、称重台400、切胶机构500和打包台600的位置分别设有夹持组件,在工作时,首先位于上料台300正上方的夹持组件的第一气缸230带动夹持板220下降靠近上料台300上的胶块并通过夹持部将胶块夹持,随后第一气缸230带动夹持部和胶块升起复位,随后步进电机120启动带动转动盘130旋转90°(即将四个夹持组件分别旋转带动至对应的下一个工位),此时从上料台300夹持起胶块的夹持组件移动至称重台400的正上方,原先位于上料台300的正上方的夹持组件转动至切胶机构500的正上方,原先位于切胶机构500的正上方的夹持组件转动至打包台600的正上方,原先位于打包台600的正上方的夹持组件移动至上料台300的正上方,随后在位于上料台300的正上方的夹持组件将上料台300上的胶块夹持起的同时位于称重台400的正上方的夹持组件将胶块放上称重台400称重并夹持起,在称重的过程中称重台400会将对应的胶块的重量信息传递至控制器对比设定值判断对应的胶块是否超过标准胶块重量;从上料台300上夹持起胶块和将胶块放上称重台400称重并重新夹持起来后,步进电机120启动带动转动盘130旋转90°将四个夹持组件分别旋转带动至对应的下一个工位,随后在位于上料台300的正上方的夹持组件将上料台300上的胶块夹持起的同时位于称重台400的正上方的夹持组件将胶块放上称重台400称重并夹持起,此时位于切胶机构500正上方的夹持组件根据上一工序称重的重量是否超过标准胶块重量进行对应的操作,若是上一工序称重的重量超过标准胶块的重量,位于切胶机构500正上方的夹持组件将胶块放上切胶机构500上将胶块超出的重量部分切除随后再重新将切除部分的胶块夹持起,若是上一工序称重的重量未超过标准胶块的重量,位于切胶机构500正上方的夹持组件不进行作业;当位于上料台300、称重台400、切胶机构500的正上方的夹持组件完成对应的动作后,步进电机120启动带动转动盘130旋转90°将四个夹持组件分别旋转带动至对应的下一个工位,随后在位于上料台300正上方的夹持组件将上料台300上的胶块夹持起的同时位于称重台400和切胶机构500的正上方的夹持组件也进行对应的工作,由此同时位于打包台600的正上方的夹持组件将经过处理的胶块放入打包台600上进行打包工作;当上料台300、称重台400、切胶机构500和打包台600的正上方的夹持组件完成对应的动作后,步进电机 120旋转带动转动盘130旋转90°实现上述循环工作,使得四个夹持组件在四个工位之间循环并进行对应的工作,实现取料、称重、切割(超重的情况)和上料打包的自动流水线生产,替代传统的人工搬运称重、再切除多余重量部分和搬运上料的工作,降低工作劳动强度,提高生产效率。同时本发明实施例中由于在安装板420的四个边角位置分别设置有重量传感器430,因此通过对四个重量传感器430分别进行称重检测,以便于对放在安装板420上的胶块的重量进行检测,可根据四个重量传感器430的检测信息进行分析、处理以减少因载荷分补、传递过程中引起的偏差,可以可靠地对放上称重台400上的胶块的重量进行测量。本发明实施例还通过在支架510上设有输送带520,当夹持有超过标准胶块的重量的胶块的夹持组件在步进电机120的带动下转动至切胶机构500 的正上方后,第一气缸230启动将活塞杆伸出,将夹持板220、夹持部和胶块下降至输送带520上,随后夹持部松开,启动输送带520,输送带520将超重的胶块移动至抵接挡板530的位置停止转动,然后第二气缸541启动将活塞杆伸出,使得两个顶紧块542将胶块固定,再然后安装架550在驱动机构的驱动下根据胶块超出标准胶块重量的值调整切刀561与挡板530之间的距离(可以理解的是,由于胶块的截面积的不变,不同胶块之间是在长度上存在差异导致出现超重的现象,因此一定长度的胶块对应有一定的重量),随后切刀561在第三气缸562的带动下下降将胶块超重的部分切除,随后将切刀561升起、顶紧块542 缩回松开胶块,输送带520反向运动将切除超重部分的胶块复位,位于输送带 520上方的夹持组件再将切除超重部分的胶块重新夹持起,再输送到打包台600 进行打包,实现对超重的胶块自动进行切除处理再输送到打包台600进行打包,确保打包的胶块的质量满足要求。

如图4、图5和图7所示,优选地,所述输送带520的左右两侧分别平行设置有第一导向件571和第二导向件572,所述第一导向件571和所述第二导向件 572形成供胶块穿过的通道,所述第一导向件571和所述第二导向件572朝向所述转动盘130的轴心的一端均向外翻折形成喇叭状开口。喇叭状开口使得在夹持部将胶块放置在输送带520出现偏移时也能逐渐矫正形成水平状并在通道的导向移动至抵接挡板530的位置,以便切刀561能够较为准确的将胶块的超重的部分切除。

如图4至图6所示,进一步优选地,所述支架510上位于所述安装架550 与所述挡板530之间的部分沿所述支架510的宽度方向设置有第四气缸581,所述第四气缸581的活塞杆上设置有推板582。考虑到在切刀561将胶块的超重的部分切除后还会存在切除部分和胶块的本体部分存在“藕断丝连”的现象,本发明实施例中通过在第四气缸581的活塞杆上设有推板582,当切刀561将胶块的超重部分切除后,启动第四气缸581伸出,使得推板582推动将胶块的超重部分推下支架510至收集盒内进行收集,使得切除部分和胶块的本体部分彻底的分离。

如图5和图7所示,优选地,所述驱动机构包括设置在所述支架510的下端中部的丝杠591,所述丝杠591的一端连接有驱动所述丝杠591转动的第二电机592,所述丝杠591上设置有螺母座593,所述安装架550连接在所述螺母座 593上。当控制器检测到放置在称重台400上的胶块的重量超出标准胶块重量后,计算出超重的数值并换算成胶块对应的长度值后,控制第二电机592带动丝杠 591转动,由于丝杠591的两端转动连接在支架510上,因此使得螺母座593和安装架550沿着支架510的长度方向移动从而调节切刀561与挡板530之间的距离,确保切刀561在第三气缸562的驱动下下压较为准确的将胶块超重的部分切除。

进一步优选地,所述支架510的左右两侧侧壁上分别沿所述支架510的长度方向布置有滑轨511,所述安装架550滑动连接在所述滑轨511上。通过滑轨 511的导向,使得安装架550在第二电机592带动丝杠591转动的过程中,顺畅且平稳的沿支架510的长度方向移动,能够较为精准的将丝杠591转动量转换成安装架550的移动量,从而较为准确的调整切刀561与挡板530之间的距离,确保切刀561在第三气缸562的驱动下下压较为准确的将胶块超重的部分切除。

如图8所示,优选地,所述连接板210的下端设置有竖直的滑动杆240,所述夹持板220滑动套接在所述滑动杆240上。在滑动杆240的导向作业下,使得夹持板220在第一气缸230的带动下平稳且精准的上下升降,以便将胶块平稳的取起或放下。

如图8至图10所示,优选地,所述夹持部包括有多个真空吸盘710,所述真空吸盘710的抽气端连通有真空泵720,所述真空泵720设置在所述夹持板 220的上端,所述真空泵720与所述控制器信号连接。这样设置,当需要将胶块取起时,真空吸盘710贴合在胶块的上端面上,随后真空泵720启动抽气,使得真空吸盘710与胶块的上端面之间的空间形成真空区域,从而使得胶块在负压的作用下紧紧的贴合在真空吸盘710上,以便胶块取起;当需要将胶块放下时,关闭真空泵720,使得真空吸盘710与胶块的上端面之间的空间填充有空气,使得胶块与真空吸盘710相互分离。通过设置有多个真空吸盘710,可以确保对胶块的吸取力,避免出现当其中一个真空吸盘710吸的不紧时,无法将胶块吸起的情况;并且真空吸盘710是通过负压的作用将胶块吸取,不会对胶块产生损坏。

如图2、图9、图9和图10所示,优选地,所述打包台600的后侧设置有第一红外接收器910,所述第一红外接收端背离所述打包台600的一侧设置有第二红外接收器920,所述连接板210的下端设置有与所述第一红外接收器910和所述第二红外接收器920相匹配的第一红外发射器930,所述第一红外接收器 910和所述第二红外发射器960均与所述控制器信号连接。由于在步进电机120 带动转动盘130旋转的过程中会存在误差,并且随着旋转次数的不断累积导致误差累积不断的增大,累积的误差达到一定值后会影响工作的精度,因此本发明实施例通过在第一红外接收器910背离打包台600的一侧设置有第二红外接收器920,当转动盘130的转动误差累积至第二红外接收器920接收到第一红外发射器930发出的信号时,第二红外接收器920传递信号给控制器,控制器控制步进电机120带动转动盘130反转至第一红外接收器910接收到第一红外发射器930发出的信号的位置进行误差补偿,以便工作的正常进行。

进一步优选地,所述打包台600的前侧设置有第三红外接收器940,所述第三红外接收器940背离所述打包台600的一侧设置有第四红外接收器950,所述连接板210的下端设置有与所述第三红外接收器940和所述第四红外接收器950 相匹配的第二红外发射器960,所述第三红外接收器940和所述第四红外接收器 950均与所述控制器信号连接。这样设置,当步进电机120每次带动转动盘130 的旋转量小于90°并且误差不断累积至第四红外接收器950接收到第二红外发射器960发出的信号时,第四红外接收器950传递信号给控制器,控制器控制步进电机120带动转动盘130正转至第三红外接收器940接收到第二红外发射器960发出的信号的位置进行误差补偿,以便工作的正常进行;通过第二红外接收器920和第四红外接收器950的协同工作,使得转动盘130的转动误差累积量不论是正转误差或反转误差累积至影响工作的精度都能传递信号给控制器进行误差补偿。

实施例二

参见图12和图13所示,本发明实施例与实施例一相比,区别在于,所述夹持部的左右两侧分别设置有第一竖直板810和第二竖直板820,所述第一竖直板810和所述第二竖直板820上均设有水平的导向筒830,所述夹持部包括有分设在所述夹持板220上端两侧的第五气缸840和第六气缸850,所述第五气缸840和所述第六气缸850的活塞杆上分别设置有插杆860,所述插杆860套接在所述导向筒830内。这样设置,当需要将胶块取起时,第一气缸230的活塞杆伸出使得第一竖直板810和第二竖直板820置于胶块的两外侧,随后同时启动第五气缸840和第六气缸850的活塞杆收缩,使得两侧的插杆860向内移动插入到胶块内,随后再将第一气缸230的活塞杆收缩即可实现;当需要将胶块放下时,第一气缸230的活塞杆伸出,使得胶块下降至对应的位置后,同时启动第五气缸840和第六气缸850的活塞杆收缩,在第一竖直板810和第二竖直板820的限位作用下,使得插杆860从胶体内拔出即可实现。可以理解的是,第一竖直板810和第二竖直板820之间的距离略大于胶块宽度方向的尺寸。

以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种天然橡胶打包上料机械手

- 一种天然橡胶包装生产线打包机上料机械手