一种锂电池电解液废气多相催化氧化处理系统

文献发布时间:2023-06-19 13:27:45

技术领域

本发明涉及环境保护技术领域,尤其涉及一种锂电池电解液废气多相催化 氧化处理系统。

背景技术

2020年我国锂电池总产能超过100GWh,锂电池的生产量和回收量也不断 升高。然而制造锂电池的过程中,锂电池中的电解液会产生一定量的废气,被 称为锂电池电解液废气,单个锂电池产生的废气量极少,但由于愈发庞大的锂 电池产量,该类废气对环境的危害也不容忽视。电解液废气主要包括碳酸二乙 酯、碳酸甲乙酯、甲醇和碳酸二甲酯等有机废气和氟化氢、五氟化磷等无机废 气,具有一定的腐蚀性和毒性,会腐蚀设备管道造成其损坏,并且,废气所含 有的F等卤素元素使得某些催化剂中毒失活。现行的对锂电池电解液废气的回 收技术主要为吸收法、吸附法和冷凝法等传统方法,然而传统方法存在处理不彻底、效率低、成本高、需要进行定期维修处理设备管道等问题,加之废气浓 度大、风量高,随着废气排放标准要求越来越严格,现有的方法将很难达到国 家二级标准。

发明内容

本发明的首要目的在于克服现有技术的缺点与不足,提供一种锂电池电解 液废气多相催化氧化处理系统。

本发明的目的通过下述技术方案实现:一种锂电池电解液废气多相催化氧 化处理系统,包括废气流动方向依次布置的铁碳多相催化氧化单元、炭基多相 催化氧化单元;所述铁碳多相催化氧化单元、炭基多相催化氧化单元通过管道 连通。

优选地,所述铁碳催化氧化单元包括铁碳催化氧化塔和活性氧分子发生 区。

优选地,所述炭基催化氧化单元包括炭基催化氧化塔和活性氧分子发生 区。

优选地,所述铁碳催化氧化塔按废气流动方向依次包括进气口、铁碳催 化氧化反应区、喷淋雾化区、除雾区、出气口;所述铁碳催化氧化塔按喷淋液 流动方向依次包括储液槽、出液口、阀门、水泵、进液口;所述储液槽、出液 口、阀门、水泵、进液口通过管道连通;所述储液槽通过进液口与喷淋区连通。

优选地,所述铁碳催化氧化反应区包括铁碳催化剂和支撑铁碳催化剂的网 状隔板。

优选地,所述铁碳催化剂和网状隔板为交替多层,单层或多层催化剂均匀 铺置于一层网状隔板上。

优选地,所述铁碳催化剂由铁碳填料和负载其上的贵金属催化剂、活化剂 组成。

优选地,所述铁碳催化剂的尺寸为3*4cm,呈椭圆形,其中,铁碳填料中 的铁、碳的质量占比分别为72%、20%,贵金属催化剂和活化剂的质量占比分别 为5%、3%;

优选地,所述网状隔板选择钛作为材料。

优选地,所述网状隔板厚度为1~2cm,孔径为0.8cm

优选地,所述喷淋雾化区位于所述铁碳催化氧化反应区上方,包括多个管 道连接的喷头组成的喷淋器;所述储液槽通过所述进液口与喷淋器管道连接。

优选地,所述除雾区包括位于出气口下方的除雾器。

优选地,所述除雾器为折流板式除雾器。

优选地,所述活性氧分子发生区包括活性氧分子发生器和曝气装置,二者 通过管道连接;所述曝气装置由多个曝气头组成,设置于所述储液槽底部。

优选地,所述炭基催化氧化塔按废气流动方向依次包括进气口、炭基催化 氧化区、喷淋雾化区、除雾区、出气口;所述炭基催化氧化塔按喷淋液流动方 向依次包括储液槽、出液口、阀门、水泵、进液口;所述储液槽、出液口、阀 门、水泵、进液口通过管道连通;所述铁碳催化氧化塔的出气口与所述炭基催 化氧化塔的进气口通过管道连接,两个塔串联。

优选地,所述铁碳催化氧化塔和炭基催化氧化塔的形状、结构、材质相同, 不同在于催化氧化反应区中的催化剂种类,炭基多相催化氧化单元中的催化剂 为炭基催化剂。

优选地,所述炭基催化剂由炭基填料活性炭和负载其上的过渡金属组成。

优选地,所述炭基催化剂的颗粒呈圆柱状,底面直径为0.5cm,高为1.5cm。

优选地,所述炭基催化剂和铁碳催化剂的单层铺设厚度不大于30cm。

优选地,所述铁碳催化氧化塔和炭基催化氧化塔外形为长方体,采用碳钢 材料制成,塔内部涂覆防腐蚀涂层。

与现有技术相比,本发明具有以下有益效果:

(1)铁碳微电解与喷淋液吸收结合,实现了有效截留和铁碳微电解降解废 气;在一定程度上可解决填料板结等问题;喷淋液循环方便操作,更换喷淋液 更加灵活、易于实施。

(2)活性氧分子技术与多相催化技术结合,活性氧分子以曝气的方式先注 入喷淋液中,不仅对储液槽中暂存的喷淋液中的污染物进行了氧化处理,实现 了一定程度的净化,再进行循环喷淋,使得处理期限有效延长;而且,部分活 性氧分子逸散到反应区后,与废气、填料和喷淋液三相发生进一步的多相催化 氧化反应,使得废气得到全方位的净化。

(3)铁碳催化氧化塔与炭基催化氧化串联,实现废气联合处理,经过铁碳 催化氧化的废气进入炭基催化氧化塔后,炭基催化剂可有效提升废气吸附性能, 截留剩余废气,结合活性氧分子降解废气。

附图说明

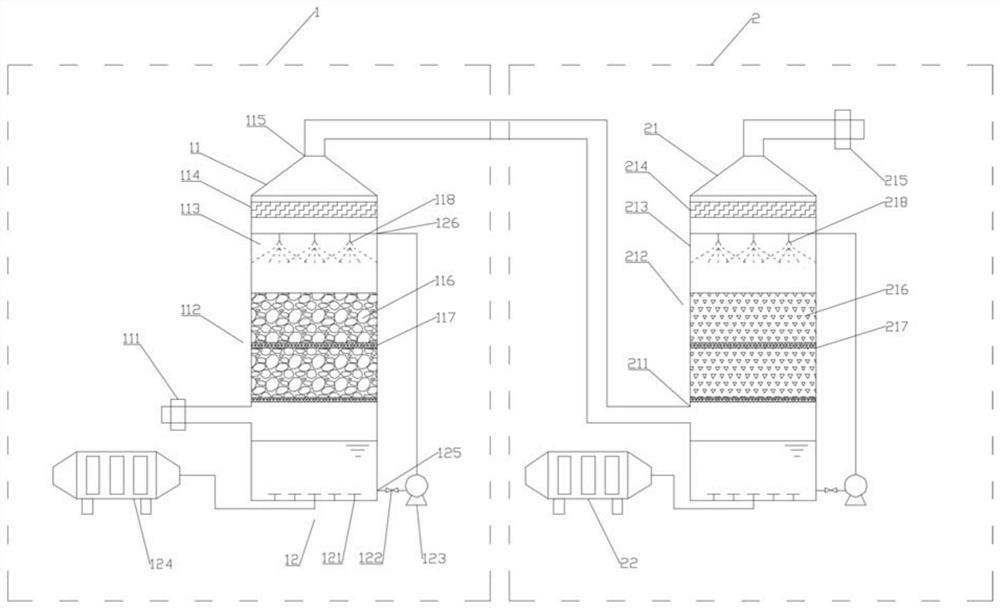

图1是本发明的锂电池电解液废气多相催化氧化处理系统的结构示意图; 其中,1、铁碳催化氧化单元,2、炭基催化氧化单元,11、铁碳催化氧化塔, 111、进气口,112、铁碳催化氧化反应区,113、喷淋雾化区,114、除雾区,115、 出气口,116、铁碳催化剂,117、网状隔板,118、喷头,12、储液槽,121、曝 气装置,122、阀门,123、水泵,124、活性氧分子发生器,125、出液口,126、 进液口,21、炭基催化氧化塔,211、进气口,212、炭基催化氧化反应区,213、 喷淋雾化区,214、除雾区,215、出气口,216、炭基催化剂,217、网状隔板, 218、喷头,22、活性氧分子发生器。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清 楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是 全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造 性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

实施例1

某锂电池电解液废气处理项目合计处理废气总量约为3000m

铁碳催化氧化单元1包括铁碳催化氧化塔11和活性氧分子发生器124,其 中铁碳催化氧化塔长1.5m、宽1.5m、高3m,外形为长方体,采用碳钢材料制 成,塔内部涂覆防腐蚀涂层。活性氧分子发生器通过电激发的方式产生活性氧 分子。

铁碳催化氧化塔11设有按废气流动方向依次布置的进气口111、铁碳催化 氧化反应区112、喷淋雾化区113、除雾区114、出气口115。铁碳催化氧化塔 11按喷淋液流动方向依次包括储液槽12、出液口125、阀门122、水泵123、进 液口126;储液槽12、出液口125、阀门122、水泵123、进液口126通过管道 连通。铁碳催化氧化反应区112包括铁碳催化剂116、网状隔板117。每层铁碳 催化剂116均匀铺置,每层催化剂厚度为30cm,共铺置两层,铁碳催化剂尺寸 为3*4cm,呈椭圆形,其中铁、碳的含量分别约为72%、20%,铁碳填料负载了 质量占比约为5%的钯、铑等贵金属催化剂和质量占比约为3%的过渡金属硫化 物活化剂。每层铁碳催化剂116底部都放置一块网状隔板117,尺寸为长*宽 =2m*2m,厚1.5cm,孔径为0.8cm

喷淋雾化区113包括多个喷头118组成的喷淋器,将从管道输送的喷淋液 雾化成小液滴,向下喷淋,吸收截留废气的同时,作用于催化剂,加上活性氧 分子的作用,生成活性基团,对废气进行净化。

储液槽12中储存喷淋下来的喷淋液,在水泵123的作用下,喷淋液从出液 口125输出,向上提升至上方喷淋区113进液口126,通过喷淋器管道,进而进 行喷淋。储液槽12底部设置了由多个曝气头组成的曝气装置121,为直径约8cm 的圆盘,便于活性氧分子向喷淋液曝气。

活性氧分子发生区包括活性氧分子发生器124和曝气装置121,二者通过管 道连接。活性氧分子发生器124通过电激发产生的大量活性氧分子通过管道和 曝气装置121均匀地注入喷淋液中。

除雾区114选用折流板式除雾器,利用雾粒在运动气流中具有惯性,通过 改变气流流动方向,使雾粒在惯性作用下偏离气流撞击在折流板上的原理将雾 粒分离去除,减轻了由于雾粒造成设备和管道腐蚀等问题。折流板结构截留废 气中的大部分雾粒。其中部分未经完全降解的污染物被喷淋液吸收,回流至储 液槽中,持续注入的活性氧分子作为氧化剂,继续不断地氧化分解这些喷淋液 中所截留的污染物,可对喷淋液实现水质回复再生,再经水泵提升作为喷淋液 吸收截留废气使用,形成一个多相催化氧化废气-喷淋液再生-再多相催化氧化的 良性循环。

炭基催化氧化塔21按废气流动方向依次包括进气口211、炭基催化氧化反 应区212、喷淋雾化区213、除雾区214、出气口215。炭基催化氧化塔尺寸为 长1.4m、宽1.4m、高3m,外形为长方形,炭基催化氧化反应区212填充炭基 催化剂,炭基填料为活性炭,以其为载体负载约8%的MnO

炭基催化氧化塔按照喷淋液流动方向的组分与铁碳催化氧化单元一致。通 过管道将铁碳催化氧化塔出气口115与炭基催化氧化塔进气口211连接,将两 个塔串联。活性氧分子发生区的活性氧分子发生器22、曝气装置与铁碳催化氧 化单元1中一致,注入炭基催化氧化塔21中,产生活性基团,在炭基催化剂216 的作用下,净化废气。炭基催化剂216对有机废气的吸附性能大大提升,能充 分将剩余的有机废气截留在炭基催化剂216上,在炭基催化剂216的作用下, 活性氧分子快速分解为羟基自由基等活性基团,在直接和间接地作用下,氧化 降解废气。在喷淋液、活性氧分子和炭基催化剂216的共同作用下,经铁碳催 化氧化反应塔11处理后的剩余废气被强氧化性自由基彻底降解,达标后至系统 出气口215排放,有机废气的去除率达到85%,无机废气的去除率达到95%。

实施例2

某锂电池电解液废气处理项目合计处理废气总量约为5000m

铁碳催化氧化单元1包括铁碳催化氧化塔11和活性氧分子发生器124,其 中铁碳催化氧化塔长1.2m、宽1.2m、高4m,外形为长方体,采用碳钢材料制 成,塔内部采用防腐蚀涂层处理。活性氧分子发生器通过电激发的方式产生活 性氧分子。

铁碳催化氧化塔11设有按废气流动方向依次布置的进气口111、铁碳催化 氧化反应区112、喷淋雾化区113、除雾区114、出气口115。铁碳催化氧化塔 11按喷淋液流动方向依次包括储液槽12、出液口125、阀门122、水泵123、进 液口126;储液槽12、出液口125、阀门122、水泵123、进液口126通过管道 连通。铁碳催化氧化反应区112包括铁碳催化剂116、隔板117。每层铁碳催化 剂116均匀铺置,每层催化剂厚度为30cm,共铺置两层,铁碳催化剂尺寸为 3*4cm,呈椭圆形,其中铁、碳的含量分别约为72%、20%,铁碳填料负载了质 量占比约为5%的钯、铑等贵金属催化剂和质量占比约为3%的过渡金属硫化物 活化剂。每层铁碳催化剂116底部都放置一块网状隔板117,尺寸为长*宽为 2.5*2.5m,厚1.5cm,孔径为0.8cm

喷淋雾化区113包括多个喷头118组成的喷淋器,将从管道输送的喷淋液 雾化成小液滴,向下喷淋,吸收截留废气的同时,作用于催化剂,加上活性氧 分子的作用,生成活性基团,对废气进行净化。

储液槽12中储存喷淋下来的喷淋液,在水泵123的作用下,喷淋液从出液 口125输出,向上提升至上方喷淋区113进液口126,与喷淋器管道连接,进而 进行喷淋。储液槽12底部设置了由多个曝气头组成的曝气装置121,直径为约 8cm的圆盘,便于活性氧分子向喷淋液曝气。

除雾区114选用折流板式除雾器,利用雾粒在运动气流中具有惯性,通过 改变气流流动方向,使雾粒在惯性作用下偏离气流撞击在折流板上的原理将雾 粒分离去除,减轻了由于雾粒造成设备和管道腐蚀等问题。

活性氧分子发生区包括活性氧分子发生器124和曝气装置121,活性氧分子 发生器124通过电激发产生大量的活性氧分子,通过管道和曝气装置121均匀 地注入喷淋液中。

炭基催化氧化塔21按废气流动方向依次包括进气口211、炭基催化氧化反 应区212、喷淋雾化区213、除雾区214、出气口215。炭基催化氧化塔尺寸为 长1.4m、宽1.4m、高4m,外形为长方形,炭基催化氧化反应区212填充炭基 催化剂,炭基填料为活性炭,以其为载体负载约8%的MnO

炭基催化氧化塔按照喷淋液流动方向的组分与铁碳催化氧化单元一致。通 过管道将铁碳催化氧化塔出气口115与炭基催化氧化塔进气口211连接,将两 个塔串联。活性氧分子发生区的活性氧分子发生器22、曝气装置与铁碳催化氧 化单元1中一致,注入炭基催化氧化塔21中,产生活性基团,在炭基催化剂216 的作用下,净化废气。经铁碳催化氧化反应塔11处理后的剩余废气被炭基催化 氧化塔21的强氧化性自由基彻底降解,达标后至系统出气口215排放,有机废 气的去除率达到87%,无机废气的去除率达到96%。

通过本发明实施例1和2的锂电池电解液废气多相催化氧化处理系统处理 锂电池电解液废气,步骤如下:

(1)锂电池电解液废气首先经过铁碳催化氧化单元1,通过铁碳催化氧化塔 进气口111进入,向上流动进入铁碳催化氧化反应区112,同时储液槽出口处的 水泵123启动,将喷淋液提升至喷淋雾化区113,多个小喷头118将喷淋液雾化 为小液滴,向下喷淋。经喷淋液吸收后,可回收锂电池电解液废气中大部分HF 等无机废气,与此同时,向上流动的锂电池电解液废气同时被铁碳催化剂116 吸附和被喷淋液吸收。在喷淋液的作用下,气体、液体和固体三相充分接触, 铁碳发生微电解反应,其中Fe作为阳极,失去两个电子形成Fe

(2)锂电池电解液废气由铁碳催化氧化塔11出气口到达炭基催化氧化塔21, 向上到达炭基催化氧化反应区212,炭基催化剂216对有机废气的吸附性能大大 提升,能充分将剩余的有机废气截留在炭基催化剂216上,在炭基催化剂216 的作用下,活性氧分子快速分解为羟基自由基等活性基团,在直接和间接地作 用下,氧化降解废气。在喷淋液、活性氧分子和炭基催化剂216的共同作用下, 经铁碳催化氧化反应塔11处理后的剩余废气被强氧化性自由基彻底降解,达标 后至系统出气口排放。

(3)分别采用活性氧分子发生器12、22向两个多相催化氧化塔11、21的 储液槽底部注入活性氧分子,活性氧分子器通过电激发产生大量的活性氧分子, 经管道输送至储液槽底部的曝气装置,曝气装置由多个曝气盘和进气管道组成。

以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技 术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这 些改进和润饰也视为本发明的保护范围。

- 一种锂电池电解液废气多相催化氧化处理系统

- 一种有机废气多相催化氧化处理系统