一种燃料电池系统绝缘检测方法及燃料电池电堆冷却系统

文献发布时间:2023-06-19 13:45:04

技术领域

本发明申请是申请日2020年12月30日,申请号2020115991411,名称为“一种燃料电池系统绝缘检测方法及燃料电池电堆冷却系统”的发明专利的分案申请。本发明属于燃料电池系统绝缘检测技术领域,具体涉及一种燃料电池系统绝缘检测方法及燃料电池电堆冷却系统。

背景技术

燃料电池汽车是电动车的一种,其电池的能量是通过氢气和氧气的化学作用产生,而不是经过燃烧直接变成电能。燃料电池的化学反应过程不会产生有害产物,因此燃料电池车辆是无污染汽车,燃料电池的能量转换效率比内燃机要高2~3倍,因此从能源的利用和环境保护方面,燃料电池汽车是一种理想的车辆。

现有国内燃料电池汽车的发展主要采用电电混合的技术路线,即储能电池单元与燃料电池系统并联为汽车提供动力源泉;燃料电池汽车绝缘监测工作主要由储能电池单元来完成,燃料电池系统主要通过CAN总线获取绝缘电阻值,当燃料电池汽车中的绝缘电阻发生故障时,现有的燃料电池汽车无法定位出绝缘电阻故障源,使得现有的燃料电池汽车的安全性能较低,风险较大。

基于上述燃料电池汽车中燃料电池系统绝缘检测的技术问题,尚未有相关的解决方案;因此迫切需要寻求有效方案以解决上述问题。

发明内容

本发明的目的是针对上述技术中存在的不足之处,提出一种燃料电池系统绝缘检测方法及燃料电池电堆冷却系统,旨在解决现有燃料电池系统绝缘检测的问题。

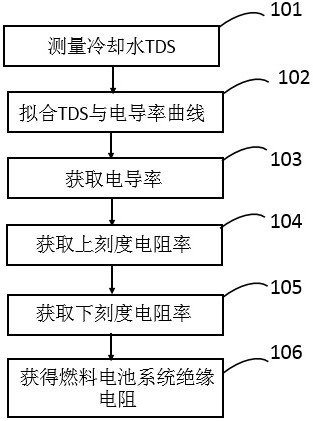

本发明提供一种燃料电池系统绝缘检测方法,包括以下过程:

S1:测量获得燃料电池电堆冷却系统冷却水的TDS;

S2:拟合燃料电池电堆冷却水的TDS与电导率曲线;

S3:获取燃料电池电堆冷却水的电导率;

S4:获取燃料电池电堆冷却水上刻度电阻率;

S5:获取燃料电池电堆冷却水下刻度电阻率;

S6:获得燃料电池系统绝缘电阻。

进一步地,S2步骤中,在测定燃料电池电堆冷却水的电导率时,以25℃作为基准温度,当溶液温度不为25℃时进行温度补偿,补偿至25℃时的电导率。

进一步地,补偿的换算公式为:L1=L0{1+α(t-t0)};式中,L1为被测溶液实际温度下的电导率;L0换算成t0时溶液的电导率,t0为基准温度;α为温度校正系数;t为被测溶液的温度。

进一步地,电导率的温度校正系数α为+1.4%/℃—3%/℃。

进一步地,对于H+离子溶液,电导率的温度校正系数α为+1.5%/℃;对于OH-离子溶液,电导率的温度校正系数α为1.8%/℃。

进一步地,S3 步骤中,根据补偿的换算公式和离子浓度测试仪测得的溶解性固体浓度,可以获得燃料电池冷却水溶液的电导率范围。

进一步地,S4 步骤中,根据步骤S2和步骤S3获得的燃料电池冷却水溶液电导率和冷却水上刻度电导率与电阻率的对照表,获得冷却水上刻度绝缘电阻率。

进一步地,S5 步骤中,根据步骤S2和步骤S3获得的燃料电池冷却水溶液电导率和冷却水下刻度电导率与电阻率的对照表,获得冷却水上刻度绝缘电阻率。

进一步地,S6 步骤中,根据步骤4和步骤S5获得的上刻度电阻率和下刻度电阻率,综合两者数据可以获取燃料电池电堆冷却系统绝缘电阻,进而得到燃料电池系统绝缘电阻。

相应地,本发明还提供一种燃料电池电堆冷却系统,包括电堆、中冷器、去离子器、膨胀水壶以及散热器;散热器一端通过冷却水循环管道的进水管道与电堆的冷却水入水口连通;散热器另一端通过冷却水循环管道的出水管道与电堆的冷却水出水口连通;冷却水循环管道的进水管道上设有冷却水泵和温控阀;温控阀的两端分别连通在进水管道上,温控阀的另一端通过支管路与出水管道连通;出水管道上设有离子浓度检测仪;电堆的冷却水入水口处设有冷却水入水口温度传感器和冷却水入水口压力传感器;电堆的冷却水出水口处设有冷却水出水口温度传感器。

进一步地,燃料电池电堆冷却系统还包括中冷器、去离子器以及膨胀水壶;中冷器的一端通过第一支管路与冷却水循环管道的进水管道连通,去离子器设置于第一支管路上;中冷器的另一端通过第二支管路与冷却水循环管道的出水管道连通;膨胀水壶的一端口通过第三支管路与电堆的排气排水口连通,膨胀水壶的另一端口通过第四支管路与散热器一端连通;散热器侧边还设有散热风扇。

进一步地,离子浓度检测仪用来同时检测冷却系统循环管路中冷却水的氟离子、硝酸根、PH以及水硬度;冷却系统循环管路中的冷却水包括水、乙二醇以及添加剂,添加剂为腐蚀抑制剂。

进一步地,燃料电池电堆冷却系统的运行温度范围为-40℃至100℃;燃料电池电堆冷却系统的运行压力范围为0-2bar;冷却水的介质为去离子水或者乙二醇基防冻液;介质的电导率控制在5µS/cm以下,介质的TDS低于10ppm以下。

本发明提供的方案,通过监测燃料电池系统离子浓度提前预警绝缘故障风险,在绝缘故障发生时及时定位出绝缘电阻故障源,进而可以提高燃料电池汽车的安全性能,降低风险。

附图说明

下面结合附图和具体实施方式对本发明作进一步详细的说明。

以下将结合附图对本发明作进一步说明:

图1 为本发明一种燃料电池系统绝缘检测方法流程图;

图2 为本发明燃料电池汽车高压原理示意图;

图3 为本发明燃料电池电堆冷却系统示意图;

图4 为本发明提供的冷却水上刻度电导率与电阻率的对照表一;

图5 为本发明提供的冷却水上刻度电导率与电阻率的对照表二。

图中:1、燃料电池系统;2、升压DCDC;3、功率分配单元PDU;4、电机控制器;5、储能电池单元;6、高压用电单元;7、电堆;8、冷却水入水口温度传感器;9、冷却水入水口;10、冷却水入水口压力传感器;11、冷却水出水口;12、冷却水出水口温度传感器;13、排气排水口;14、中冷器,15、离子浓度检测仪;16、去离子器;17、冷却水泵;18、温控阀;19、膨胀水壶;20、冷却水循环管道;21、散热器;22、散热风扇;23、排气管路。

具体实施方式

为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

需要说明的是,当元件被称为“固定于”或“设置于”另一个元件,它可以直接在另一个元件上或者间接在该另一个元件上。当一个元件被称为是“连接于”另一个元件,它可以是直接连接到另一个元件或间接连接至该另一个元件上。

此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,“多个”的含义是两个或两个以上,除非另有明确具体的限定。“若干”的含义是一个或一个以上,除非另有明确具体的限定。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以根据具体情况理解上述术语在本发明中的具体含义。

如图 1所示,本发明提供一种燃料电池系统绝缘检测方法,针对现有燃料电池系统进行绝缘监测,该燃料电池系统具体包括以下燃料电池电堆冷却系统;该检测方法具体包括以下过程:

S1:测量获得燃料电池电堆冷却系统冷却水的TDS;具体地,TDS即溶解性总固体,用来衡量水中所有离子的总含量,通常以ppm表示;

S2:拟合燃料电池电堆冷却水的TDS与电导率曲线;具体地,电导率是物质传送电流的能力,与电阻值相对,单位Siemens/cm(S/cm),该单位的10-6以µS/cm表示,10-3以mS/cm表示;电导率的基本单位是西门子,电导率是电阻率的倒数,表示物质导电的性能;电导率越大则导电性能越强,反之越小;本申请方案中,电导率等于溶液中各种离子电导率之和,可根据冷却水溶液性质,通过实验数据得到电导率;

S3:获取燃料电池电堆冷却水的电导率;具体地,根据S2中拟合的TDS电导率曲线和测得TDS,得到实际电导率;

S4:获取燃料电池电堆冷却水上刻度电阻率;

S5:获取燃料电池电堆冷却水下刻度电阻率;

S6:获得燃料电池系统绝缘电阻;具体地,根据S4/S5获取的绝缘电阻上下限和实际应用数据,标定出的绝缘电阻。

现有燃料电池汽车主要以搭载燃料电池系统和储能电池单元作为电能来源的混合动力类型,燃料电池模块通过升压DCDC将电压升高至与储能电池单元相同电压平台,通过功率分配单元PDU分配给电机及其他高压用电单元,共同驱动车辆;具体如图2所示,包括燃料电池系统1、升压DCDC 2、功率分配单元PDU 3、电机控制器4、储能电池单元5以及高压用电单元6,燃料电池系统1与升压DCDC 2电连接,升压DCDC 2与功率分配单元PDU 3电连接,功率分配单元PDU 3与电机控制器4,电机控制器4与电机M电连接;储能电池单元5连接于升压DCDC 2和功率分配单元PDU 3之间的电路上,高压用电单元6连接于功率分配单元PDU 3和电机控制器4之间的电路上;燃料电池系统与储能电池单元高压电路和整车高压负载连接在一起;目前燃料电池自身绝缘相对偏低,容易达到绝缘安全值下限造成整车降功率或停机,影响车辆的运行;按照现行电动汽车安全要求:如果直流和交流的B级电压电路可导电的连接在一起,则电路至少满足500Ω/V的要求;根据此规定,若最大输出电压为300V,则绝缘电阻至少需满足150KΩ;但是燃料电池汽车仅兼顾储能电池单元绝缘电阻,因燃料电池绝缘电阻普遍偏低,会导致报警频繁,影响车辆运营并有一定的安全风险;当增程式燃料电池乘用车的绝缘电阻发生故障时,现有的燃料电池汽车无法定位出绝缘电阻故障源,使得现有的增程式燃料电池乘用车的安全性能较低,风险较大。

本发明提供的燃料电池系统绝缘检测方法,通过实时监测水热管理子系统离子浓度,可以分析出燃料电池系统电堆内部电导率,进而得到燃料电池系统绝缘电阻。随着燃料电池系统运行,去离子水离子浓度上升,绝缘电阻值下降,通过离子浓度检测可以预警绝缘故障的发生,以便工作人员提前处理,保证整车运行正常;同时,当整车发生绝缘故障时,可以及时定位出绝缘电阻故障源,进而可以提高燃料电池汽车的安全性能,降低风险。

本发明提供的燃料电池系统绝缘检测方法,基于燃料电池系统特性进行综合分析判断,可以有效规避燃料电池汽车绝缘故障发生,在绝缘故障发生时及时定位出绝缘电阻故障源,在不增加绝缘监测模块的前提下,通过监测燃料电池系统离子浓度提前预警绝缘故障风险,在绝缘故障发生时及时定位出绝缘电阻故障源,进而可以提高燃料电池汽车的安全性能,降低风险。

优选地,结合上述方案,溶液的电导率等于溶液中各种离子电导率之和,比如:纯食盐溶液:Cond=Cond(pure water)+Cond(NaCl),故溶液的电导率直接和溶解性总固体浓度(TDS)成正比,而且固体量浓度越高,电导率越大。进一步地,利用离子浓度测试仪可以测得溶解性固体浓度进而间接得到溶液电导率;为了近似换算方便,1µS/cm电导率=0.5ppm硬度;电导率和TDS的关系并不是呈线性关系,但是在有限的浓度区段内,可采用线性公式表示,例如:100µS/cm*0.5(as NaCl)=50ppm TDS(µS微西门子),纯水的电导率为0.055µS(18.18MΩ),食盐的TDS与电导率换算系数为0.5;有时,TDS与电导率的换算系数也用其他盐类表示,如CaO3(系数则为0.66),TDS与电导率的换算系数可以在0.4~1.0之间调节,以应对不同种类的电解质溶液;同时,溶液的电导率大小与电解质在水中的离散度及离子的迁移速度有密切的关系,而溶解度及迁移速度又与溶液的温度有关;随着温度的升高,溶液的电导率增加,反之,则电导率减小;为了克服温度的影响,使不同溶液在不同温度下电导率具有可比性,在测定电导率时,优选以25℃作为基准温度,当溶液温度不为25℃时,就进行温度补偿,补偿至25℃时的电导率;补偿的换算公式为:L1=L0{1+α(t-t0)};式中,L1为被测溶液实际温度下的电导率;L0换算成t0时溶液的电导率,t0为基准温度(即25℃);α为温度校正系数;t为被测溶液的温度。

优选地,结合上述方案,如图 1所示,S2步骤中,在测定燃料电池电堆冷却水的电导率时,以25℃作为基准温度,当溶液温度不为25℃时进行温度补偿,补偿至25℃时的电导率,通过实验数据及相关理论,可以拟合出冷却水溶液TDS与电导率曲线。

优选地,结合上述方案,如图 1所示,电导率的温度校正系数α为+1.4%/℃—3%/℃;进一步地,对于H+离子溶液,电导率的温度校正系数α为+1.5%/℃;对于OH-离子溶液,电导率的温度校正系数α为1.8%/℃。

优选地,结合上述方案,如图 1所示,S3 步骤中,根据上述S2中获取的补偿的换算公式和离子浓度测试仪测得的溶解性固体浓度,可以获得燃料电池冷却水溶液的电导率范围,此处不再重复说明。

优选地,结合上述方案,如图 1所示,S4 步骤中,根据步骤S2和步骤S3获得的燃料电池冷却水溶液电导率和冷却水上刻度电导率与电阻率的对照表,即根据溶液性质和试验数据获取对照表,如图4所示,获得冷却水上刻度绝缘电阻率;燃料电池电堆冷却系统的冷却介质的运行温度范围广-40℃至100℃,温变迅速,从最低温启动到正常运转并在高温区运转只有几分钟,运行压力范围在0-2bar左右,冷却介质为去离子水或者乙二醇基防冻液,具有一定腐蚀性,要求电导率控制在5µS/cm以下,TDS一般低于10ppm以下,才能保证燃料电池汽车不发生绝缘报警。

优选地,结合上述方案,如图 1所示,S5 步骤中,根据步骤S2和步骤S3获得的燃料电池冷却水溶液电导率和冷却水下刻度电导率与电阻率的对照表,即溶液电导率一般是个范围,分别获得绝缘电阻上下限,如图5所示,获得冷却水上刻度绝缘电阻率。

优选地,结合上述方案,如图 1所示,S6 步骤中,根据步骤4和步骤S5获得的上刻度电阻率和下刻度电阻率,综合两者数据可以获取燃料电池电堆冷却系统绝缘电阻,进而得到燃料电池系统绝缘电阻,即获得绝缘电阻上下限结合实际测试数据,标定获得燃料电池系统绝缘电阻值。

本发明提供一种燃料电池系统绝缘检测方法,与现有技术相比,具有以下优点:

在不增加绝缘监测模块的前提下,通过实时监测水热管理子系统离子浓度,可以分析出燃料电池系统电堆内部的电导率,进而得到燃料电池系统绝缘电阻。随着燃料电池系统运行,去离子水离子浓度上升,绝缘电阻值下降,通过离子浓度检测可以预警绝缘故障的发生,以便工作人员提前处理,保证整车运行正常;同时,当整车发生绝缘故障时,可以及时定位出绝缘电阻故障源,进而可以提高燃料电池汽车的安全性能,降低风险。

相应地,结合上述的燃料电池系统绝缘检测方法,如图 1至图3所示,本发明还提供一种燃料电池电堆冷却系统,该系统具体包括电堆7、中冷器14、去离子器16、膨胀水壶19以及散热器21;其中,散热器21的一端通过冷却水循环管道20的进水管道与电堆7的冷却水入水口9连通;散热器21的另一端通过冷却水循环管道20的出水管道与电堆7的冷却水出水口11连通;冷却水循环管道20的进水管道上设有冷却水泵17和温控阀18;温控阀18的两端分别连通在进水管道上,温控阀18的另一端通过支管路与出水管道连通;出水管道上设有离子浓度检测仪15;电堆7的冷却水入水口9处设有冷却水入水口温度传感器8和冷却水入水口压力传感器10;电堆7的冷却水出水口11处设有冷却水出水口温度传感器12;具体地,去离子器16是燃料电池电堆冷却系统中特别设计的部件,由于燃料电池是发电装置,其冷却水也会将导电离子带出,这将会产生导电的危险;为了去除冷却水中的导电离子,需在冷却系统中安装一个离子器,将系统中离子浓度维持在一个较低水平,保证电绝缘。进一步地,离子浓度检测仪15用来同时检测冷却系统循环管路中冷却水的氟离子、硝酸根、PH以及水硬度;其中水硬度是以检测冷却水的Ca2+、Mg2+离子为参考对象;冷却系统循环管路中的冷却水包括水、乙二醇以及添加剂,而添加剂以腐蚀抑制剂为主。

优选地,结合上述方案,如图 1至图3所示,本发明还提供的燃料电池电堆冷却系统还包括中冷器14、去离子器16以及膨胀水壶19;其中,中冷器14的一端通过第一支管路与冷却水循环管道20的进水管道连通,去离子器16设置于第一支管路上;中冷器14的另一端通过第二支管路与冷却水循环管道20的出水管道连通;膨胀水壶19的一端口通过第三支管路与电堆7的排气排水口13连通,膨胀水壶19的另一端口通过第四支管路与散热器21一端连通;散热器21侧边还设有散热风扇22,提高散热效率。

优选地,结合上述方案,如图 1至图3所示,燃料电池电堆冷却系统的运行温度范围为-40℃至100℃;燃料电池电堆冷却系统的运行压力范围为0-2bar;冷却水的介质为去离子水或者乙二醇基防冻液;介质的电导率控制在5µS/cm以下,介质的TDS低于10ppm以下。

本发明提供的方案,通过监测燃料电池系统离子浓度提前预警绝缘故障风险,在绝缘故障发生时及时定位出绝缘电阻故障源,进而可以提高燃料电池汽车的安全性能,降低风险。

以上所述,仅为本发明的较佳实施例,并非对本发明做任何形式上的限制。任何熟悉本领域的技术人员,在不脱离本发明技术方案范围情况下,都可利用上述所述技术内容对本发明技术方案做出许多可能的变动和修饰,或修改为等同变化的等效实施例。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术对以上实施例所做的任何改动修改、等同变化及修饰,均属于本技术方案的保护范围。