一种电动穿刺器

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及医疗器械领域,特别是涉及一种应用于外科手术中的电动穿刺器。

背景技术

在当前微创外科手术中,最首要的工具就是穿刺器,用它来刺穿腹壁并建立外界与腹腔的通道,便于其他微创手术器械通过此通道进入人体体腔内进行手术操作。穿刺器结构主要包括穿刺套筒和穿刺针两部分,使用时,穿刺针首先插入穿刺套筒内,然后用手握持住穿刺套筒后端发力,靠穿刺针前端的尖部挤开皮肤组织进入腹腔内。

当前市场上腹腔镜用穿刺器的主要部件穿刺针大体分为有刀型和无刀型,有刀型为包含可伸缩外保护壳的不锈钢刀片,无刀型为塑料质双刃。两种穿刺器用穿刺针皆为一次性用品,不可拆卸更换。且有刀型刃部太过锋利,易伤及组织,影响术后愈合;无刀型刃部太钝,穿刺所需力度太大。

现有有刀型穿刺器穿刺时刀刃始终露在刀鞘外部,完全靠医生手臂推力推动刀杆切入皮肤。刀刃与皮肤间连续接触,相对属于静态切割。如图1所示,现有技术中的一次性带刀型穿刺器的结构,包括套筒a、穿刺针b以及控制刀鞘伸缩组件c,控制刀鞘伸缩组件c位于套筒a前端,套筒a前端还包括塑料刀鞘d,穿刺针b位于套筒a内,该穿刺针由不锈钢芯杆和不锈钢刀片e组成,不锈钢刀片e与塑料刀鞘d适配。穿刺时,塑料刀鞘d受皮肤阻力后退露出不锈钢刀片e的刀刃,继续用力压穿刺针才能将不锈钢刀片e的刀刃切入皮肤实现穿刺。此结构中穿刺刀刃始终挤在皮肤切割缝隙中,与皮肤组织相对速度较小,属于典型静态切割,此结构虽能减小穿刺用力,但穿刺时仍需一定的按压力度,遇到较难穿刺的组织部位有时还需要左右旋转穿刺器使其更容易刺入,力度若把握不好,容易降低穿刺质量,造成筋膜损伤,引起筋膜损伤和孔疝等问题发生。且这种穿刺针,每次刺入速度要依赖于医生手臂力量和组织的切割难度。

发明内容

本发明要解决的技术问题是提供一种电动穿刺器,该穿刺器可以保证穿刺质量的条件下,解决现有技术中穿刺器受医生自身力量大小和组织穿刺难易程度影响大的问题。

为解决上述技术问题,本发明提供的技术方案如下:

一种电动穿刺器,包括穿刺组件,所述穿刺组件包括刀杆和刀片,所述刀杆的前端与所述刀片的后端相连,其特征在于,还包括:电动驱动组件,动力转换组件,

所述电动驱动组件,用于产生驱动力;

所述动力转换组件,用于将所述驱动力传递给所述穿刺组件,使所述穿刺组件进行前进后退往复运动;

所述刀杆的后端与所述动力转换组件的前端相连,所述动力转换组件的后端与所述电动驱动组件电性连接。

本发明,通过采用电动驱动组件,将电能转换为动能,驱动穿刺器的穿刺组件进行穿刺运动,避免了手动穿刺过程中用力大小不均,穿刺效果不佳的问题,降低人为误操作的医疗风险,并对不易穿刺的组织加大穿刺力度,降低患者不适感。

进一步地,所述动力转换组件包括动力传递组件,连接杆,

所述动力传递组件与所述电动驱动组件连接,用于向所述连接杆传递所述电动驱动组件的驱动力;

所述连接杆的一端与所述刀杆后端相连,所述连接杆另一端与所述动力传递组件连接,用于将所述动力传递组件的曲线往复运动转换成直线往复运动。

本发明,通过采用动力传递组件和连接杆的联动作用,将电动驱动组件的动能先转换为曲线往复运动,再转换为直线前进后退的刀杆的往复运动,由手动操作改为自动执行,避免了操作者的用力不均。

进一步地,所述动力转换组件包括支架,所述支架的底座上设有支架通孔,所述支架通孔的内径大于所述刀杆的外径,所述刀杆穿过所述支架通孔与所述连接杆连接。

进一步地,所述电动驱动组件包括电池组、回路开关和电动马达,所述电池组、回路开关和电动马达依次电连接形成闭合回路,所述回路开关位于所述支架底座上。

本发明,为了合理对各个组件进行布局,增加了支架,回路开关位于支架上,可以对回路开关进行固定且便于控制回路开关。

进一步地,所述支架底座设有回路开关槽,用于容纳所述回路开关,所述回路开关用于控制所述电动马达工作,

所述刀杆套筒的中空柱侧壁设有刀杆套筒凸起,用于控制所述回路开关的关闭和打开,当所述刀杆套筒向后端运动时,所述刀杆套筒凸起与所述回路开关接触,使所述电动马达开始工作;当所述刀杆套筒向前端运动时,所述刀杆套筒凸起与所述回路开关断开接触,使所述电动马达停止工作。

本发明,通过采用刀杆套筒的后端侧壁上设有刀杆套筒凸起来控制回路开关的闭合和打开,无需再额外依靠操作者外力去控制回路开关的开合,直接在穿刺器刺向组织的过程中变启动了穿刺动作,给操作者带来了操作便利。

进一步地,所述动力传递组件包括轮盘,所述轮盘与所述电动马达相连,所述轮盘上设有一小孔,所述连接杆的后端设有连接杆第一通孔,所述连接杆第一通孔与所述小孔通过钉销固定连接。

所述刀杆的后端设有一刀杆通孔,所述连接杆的前端设有连接杆第二通孔,所述刀杆通孔与所述连接杆第二通孔通过钉销固定连接。

本发明,通过采用钉销将轮盘小孔与连接杆第一通孔固定连接,采用钉销将刀杆通孔与连接杆第二通孔固定连接,从而搭建了电能转为动能的平台,使穿刺器穿刺自动化。

进一步地,所述刀杆套筒与所述支架之间还设有一纵向弹簧,所述刀杆套接在所述纵向弹簧里,所述纵向弹簧的外径大于所述支架通孔的内径,所述纵向弹簧的外径大于所述支架通孔的内径大于所述刀杆套筒的内径,所述纵向弹簧的外径小于所述刀杆套筒的中空柱的内径。

进一步地,所述刀杆后退的距离为所述连接杆周向运动到所述轮盘最高点时候的距离;所述刀杆前进的距离为所述连接杆周向运动到所述轮盘最低点时候的距离。

本发明,刀杆的前进和后退的距离可以通过选择不同型号的纵向弹簧来决定,使刀杆的前进和后退的距离的设定更加灵活多变。

进一步地,所述刀杆套筒凸起运动到所述回路开关接触时为所述刀鞘后退的最大距离,且所述距离能够确保所述刀片出鞘。

进一步地,所述支架侧壁上设有电动马达槽,用于容纳所述电动马达,所述电动马达槽为侧壁开口的圆柱形结构,且与所述支架侧壁垂直,所述电动马达槽的内径大于所述电动马达的外径。

采用这样的设计后,本发明至少具有以下优点:

(1)本发明通过采用电动驱动件,将电能转换为动能,驱动穿刺器进行穿刺运动,从而避免了手动穿刺过程中用力大小不均,穿刺效果不佳的问题。

(2)本发明通过采用刀杆套筒凸起控制回路开关的闭合和打开,无需再额外依靠操作者外力去控制会路开关的开合,直接在穿刺器刺向组织的过程中变启动了穿刺动作,给操作者带来了操作便利。

(2)本发明结构简单,效果好。

附图说明

上述仅是本发明技术方案的概述,为了能够更清楚了解本发明的技术手段,以下结合附图与具体实施方式对本发明作进一步的详细说明。

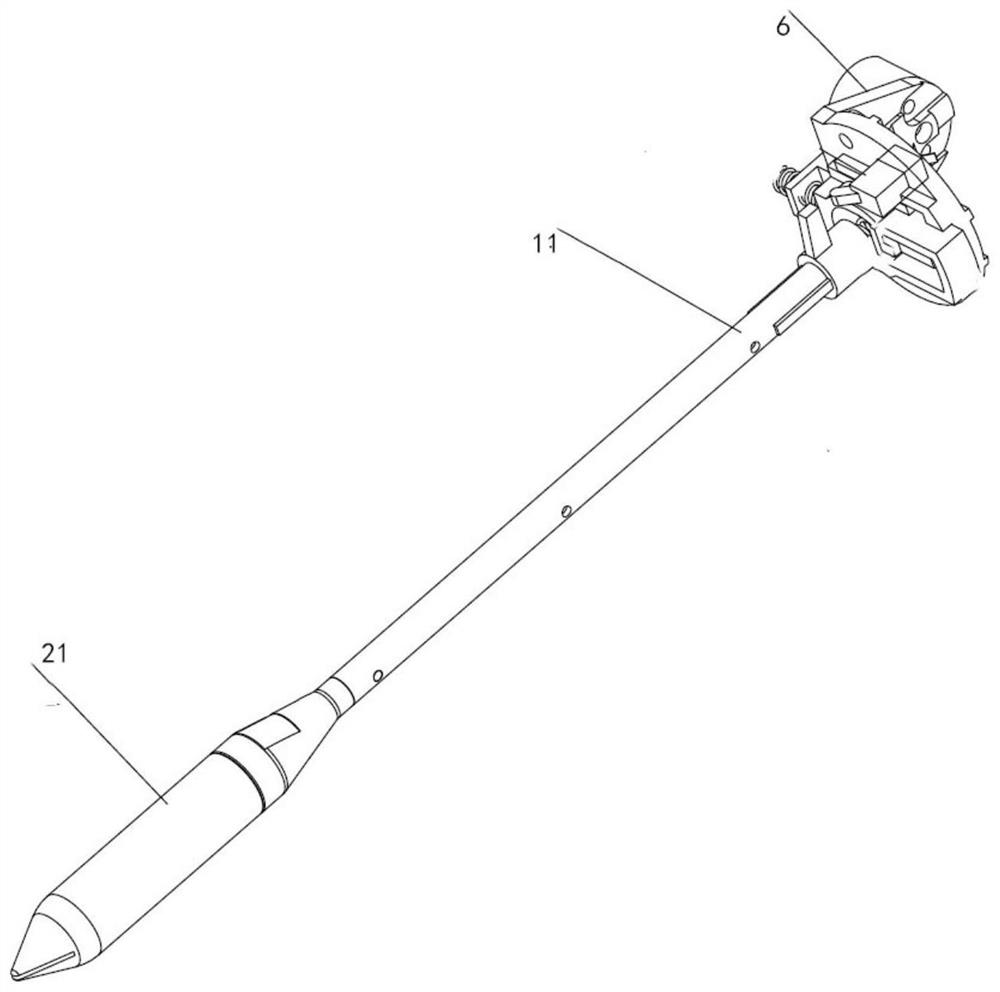

图1是现有技术中的穿刺器的结构示意图;

图2是本发明一实施例中无套筒穿刺器整体框架示意图;

图3是本发明一实施例中带套筒穿刺器整体框架示意图;

图4是本发明一实施例中穿刺器结构示意图;

图5是本发明一实施例中穿刺器结构拆解示意图;

图6是本发明一实施例中穿刺器部分结构爆炸图;

图7是本发明一实施例中穿刺器部分结构爆炸图;

图8是本发明一实施例中支架剖视图;

图9是本发明一实施例中电动驱动组件结构图;

其中,

a为套筒,b为穿刺针,c为控制刀鞘伸缩组件,d为塑料刀鞘,e为不锈钢刀片,1为刀杆,11为刀杆套筒,12为刀杆通孔,111为刀杆套筒凸起,2为刀片,21为刀鞘,3为连接杆,31为连接杆第一通孔,32为连接杆第二通孔,4为支架,41为支架通孔,42电动马达槽,5为回路开关,6为电动马达,7为轮盘,71为轮盘小孔,8为纵向弹簧,9为横向弹簧,10为锁扣。

具体实施方式

以下结合附图对本发明的优选实施例进行说明,应当理解,此处所描述的优选实施例仅用于说明和解释本发明,并不用于限定本发明。

下面将参照附图更详细地描述本发明的示例性实施例。虽然附图中显示了本发明的示例性实施例,然而应当理解,可以以各种形式实现本发明而不应被这里阐述的实施例所限制。相反,提供这些实施例是为了能够更透彻地理解本发明,并且能够将本发明的范围完整的传达给本领域技术人员。

以下每个部件靠近刀片的一端称为前端,远离刀片的一端称为后端。

如图2-9所示,本发明实施例提供一种电动穿刺器,包括穿刺组件,穿刺组件包括刀杆1和刀片2,刀杆1的前端与刀片2的后端相连,刀杆1的后端与动力转换组件的前端相连,还包括,电动驱动组件,动力转换组件,

电动驱动组件,用于产生驱动力;

动力转换组件,用于将驱动力传递给穿刺组件,使穿刺组件进行往复运动;

动力转换组件的后端与电动驱动组件电性连接,动力转换组件的前端与穿刺组件的后端连接。

本实施例中,通过采用电动驱动件,将电能转换为动能,驱动穿刺器的穿刺组件进行穿刺运动,一方面,避免了手动穿刺过程中用力大小不均,穿刺效果不佳的问题,降低人为误操作的医疗风险;另一方面,本申请的穿刺器对不易穿刺的组织加大穿刺力度,降低患者不适感。

其中,刀杆1与刀片2可以为一体式结构,也可以为分体式结构,本实施例在此不做限定。

示例性的,本实施例中刀杆1与刀片2为分体式结构。刀杆1外面设有刀杆套筒11,刀片2外面设有刀鞘21,刀杆套筒11用于容纳刀杆1,刀鞘21用于容纳刀片2,刀鞘21的前端结构形状与刀片2形状适配,且刀鞘21的前端设有刀片2出口槽,刀鞘21的后端与刀杆套筒11的前端固定连接。

刀杆套筒11为中空管状结构,内部通道便于刀杆1的前进后退往复运动。刀鞘21为中空结构,内部通道便于刀片2的前进后退往复运动。刀杆1带动刀片2共同进行前进后退往复运动。

刀鞘21与刀杆套筒11的连接方式不做限定,可以采用扣接形式也可以采用螺纹形式,在此不再赘述。

本申请上述方案中,刀杆1与刀片2为分体式结构,刀杆1可以拆卸,解决现有穿刺器为完全不可拆卸结构,内部刀杆只能使用一次,使用后需将整个穿刺器丢弃,造成大量浪费的问题。

本实施例中,动力转换组件包括动力传递组件,连接杆3,

动力传递组件与电动驱动组件连接,用于向连接杆3传递电动驱动组件的驱动力;

连接杆3的一端与刀杆1后端相连,连接杆3另一端与动力传递组件连接,用于将动力传递组件的曲线往复运动转换成直线往复运动。

本发明,通过采用动力传递组件和连接杆的联动作用,将电动驱动组件的动能先转换为曲线往复运动,再转换为直线前进后退的刀杆的往复运动,由手动操作改为自动执行,避免了操作者的用力不均。

通过连接杆3将动力传递组件和刀杆1进行连接,使动力传递组件传递的动能通过连接杆3传递给刀杆1,使刀杆1能够进行穿刺运动。

动力转换组件还包括支架4,支架4的侧壁一侧用于固定动力传递组件,支架4的底座上设有支架通孔41,支架通孔41的内径大于刀杆1的外径,刀杆1穿过支架通孔41与连接杆3连接。

支架通孔41位于支架4底座的中心位置,刀杆1具有刀杆套筒11,支架通孔41的内径需小于刀杆套筒11的外径,用于阻止刀杆套筒11贯穿该支架通孔41,确保仅刀杆1能够穿过该支架通孔41。

本发明实施例中,刀杆1的后端设有一刀杆通孔12,连接杆3的前端设有连接杆第一通孔31,刀杆通孔12与连接杆第一通孔31通过钉销固定连接。

具体的,刀杆1与连接杆3的固定方式也可以采用其他固定方式,在此不做赘述。

本实施例中,刀杆1呈圆柱体结构,刀杆1的后端设有一末端平滑的凸起,凸起的端面上设有刀杆通孔12。

本实施例中,电动驱动组件包括电池组、回路开关5和电动马达6,电池组、回路开关5和电动马达6依次电连接形成闭合回路,开关位于支架4底座上。

支架4底座上设有用于固定回路开关5的回路开关槽,该回路开关槽与回路开关5相适配。

本发明,为了合理对各个组件进行布局,增加了支架4,回路开关5位于支架4上,可以对回路开关5进行固定且便于控制回路开关5。

刀杆套筒11的后端设有一中空柱,中空柱的侧壁上设有刀杆套筒凸起111用于控制回路开关5的关闭和打开,当刀杆套筒11向后端方向移动时,移动到一定位置,直至刀杆套筒凸起111与回路开关5相接触,触发回路开关5闭合,使电动马达6开始工作,当刀杆套筒11向前端方向移动时,移动到一定位置,直至刀杆套筒凸起111与回路开关5断开接触,触发回路开关5打开,使电动马达6停止工作。

本实施例中,通过采用刀杆套筒凸起111控制回路开关5的闭合和打开,无需再额外依靠操作者外力去控制回路开关5的开合,直接在穿刺器刺向组织的过程中变启动了穿刺动作,给操作者带来了操作便利。

本实施例中,动力传递组件包括轮盘7,轮盘7与电动马达6分别位于支架4的侧壁两侧,支架4的侧壁设有电动马达通孔。轮盘7与电动马达6相连,轮盘7上设有一小孔,连接杆3上设有连接杆第一通孔31,连接杆第一通孔31与小孔通过钉销固定连接。

刀杆1的后端设有一刀杆通孔12,连接杆3上设有连接杆第二通孔32,刀杆通孔12与连接杆第二通孔32通过钉销固定连接。

轮盘7与刀杆1均位于连接杆3同一侧。

本实施例中,连接杆3的连接杆第一通孔31和连接杆第二通孔32的大小不同。优选的,连接杆3的连接杆第一通孔31的孔径大于连接杆第二通孔32的孔径大小。

本发明,通过采用钉销将轮盘小孔与连接杆第一通孔31固定连接,采用钉销将刀杆通孔12与连接杆第二通孔32固定连接,从而搭建了电能转为动能的平台,使穿刺器穿刺自动化。

本实施例中,刀杆套筒11与支架41之间还设有一纵向弹簧8,刀杆1的外径小于纵向弹簧8的内径,刀杆1套接在纵向弹簧8里,纵向弹簧8的外径大于支架通孔的内径,支架通孔处设有一中空凸起,纵向弹簧8的外径小于该中空凸起,当纵向弹簧8随着刀杆1向后端移动而进行移动时,部分纵向弹簧8进入该中空凸起,阻止纵向弹簧8继续向后端方向移动,起到对纵向弹簧8的定位作用。

刀杆套筒11的后端的中空柱的深度小于纵向弹簧8的高度,用于容纳部分纵向弹簧8,起到对纵向弹簧8的定位作用。

本实施例中,纵向弹簧8的外径大于刀杆套筒11的内径,纵向弹簧8的外径小于刀杆套筒11后端的中空柱的外径。

本实施例中,支架通孔的内径与刀杆套筒11后端的中空柱的内径可以相同,也可以不同,在此不做限定。

本实施例中,电动穿刺器还包括横向弹簧9和锁扣10,锁扣10的中心设有一锁扣通孔,支架4侧壁设有一挡板,横向弹簧9位于挡板和锁扣10之间,用于抵档横向弹簧9的缩进。当锁扣孔与支架通孔轴向中心重合时,横向弹簧9处于压缩状态,刀杆1可以进行穿刺运动,当锁扣孔与支架通孔轴向中心不重合时,横向弹簧9处于伸张状态,刀杆1停止进行穿刺运动。

锁扣通孔的中空凸起的内径与支架通孔内径可以一致,也可以不一致,在此不做限定。

本实施例中,刀杆1向后端移动的距离为连接杆3周向运动到轮盘7最高点时候的距离;刀杆1向前端前进的距离为连接杆3周向运动到轮盘7最低点时候的距离。

本实施例中,刀杆套筒凸起111运动到与回路开关5接触时为刀鞘21后退的最大距离,且该距离能够确保刀片2出鞘。

本实施例中,刀鞘21的伸缩行程位置比刀片2的往复行程位置靠前,且刀鞘21的伸缩行程位置与刀片2的往复行程位置有2毫米至6毫米的重叠。优选的为3毫米至5毫米。

本实施例中,轮盘7与电动马达6分别位于支架41的侧壁两侧,支架4的侧壁设有电动马达通孔,轮盘7与电动马达6相连,轮盘7与刀杆1均位于连接杆3同一侧。

本实施例中,支架4底座上设有电动马达槽42,用于容纳电动马达6,电动马达槽42为侧壁开口的圆柱形结构,且电动马达槽42的内径大于电动马达6的外径。

本发明实施例中,电动穿刺器工作过程如下:

初始状态:

电动马达6安装于支架4的电动马达槽42中,并与轮盘7连接,轮盘7的轮盘小孔71通过钉销与连接杆第一通孔31相连,连接杆第二通孔32通过钉销与刀杆1后端的刀杆通孔12相连。刀杆1在与连接杆3相连之前先穿过纵向弹簧8。

工作状态:

手动按压锁扣10,横向弹簧9发生压缩,锁扣10内孔侧部弹性钩状结构勾住往下外壳内部小凸起,锁扣10保持此时位置。在支架4挡板的作用下,横向弹簧9不会弹出,锁扣10通孔与支架通孔41以及刀杆套筒11通孔为同轴圆心,受穿刺时腹壁组织给刀鞘21的阻力,刀杆套筒11连同刀鞘21向后端方向移动,因纵向弹簧8的外径大于支架通孔41的内径,阻止纵向弹簧8进行移动,使纵向弹簧8发生压缩,刀杆套筒11后端侧壁的刀杆套筒凸起111在随着刀杆套筒11向后端移动的过程中,刀杆套筒凸起111触动回路开关5,使其闭合形成回路,从而使电动马达6启动,刀杆1带动刀片2开始前后往复运动。同时,刀杆套筒11后端面在后移过程中抵住锁扣10内侧弹性钩状结构并使其脱扣,锁扣10在横向弹簧9恢复弹力作用下发生部分复位滑移,通孔侧面被刀杆套筒11的后端外侧壁抵档不能进一步复位滑移。

当刺穿腹壁组织后,刀鞘21不再受组织阻力,在纵向弹簧8的回复弹力作用下,刀杆套筒11向前端方向移动,刀杆套筒11后端外侧壁的刀杆套筒凸起111在随着刀杆套筒11向前端移动的过程中,刀杆套筒凸起111远离回路开关5,使其形成断路,从而使电动马达6停止工作,刀杆1带动刀片2停止前后往复运动。同时,刀杆套筒11前移过程中后端外侧壁不再抵档锁扣10内的通孔侧面,锁扣10在横向弹簧9恢复弹力作用下进一步滑移直至完全复位,此时锁扣10通孔与支架通孔41以及刀杆套筒11通孔不再同轴圆心,通孔端面抵档住刀杆套筒11后端面,使其不能再次后移。

采用这样的设计后,本发明至少具有以下优点:

(1)本发明通过采用电动驱动件,将电能转换为动能,驱动穿刺器进行穿刺运动,从而避免了手动穿刺过程中用力大小不均,穿刺效果不佳的问题。

(2)本发明通过采用刀杆套筒凸起控制回路开关的闭合和打开,无需再额外依靠操作者外力去控制会路开关的开合,直接在穿刺器刺向组织的过程中变启动了穿刺动作,给操作者带来了操作便利。

(3)本发明结构简单,效果好。

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,本领域技术人员利用上述揭示的技术内容做出些许简单修改、等同变化或修饰,均落在本发明的保护范围内。